奥氏体不锈钢点蚀缺陷的相控阵超声检测

2021-12-13宋双官郭妍琼于长乐金彦枫

宋双官,郭妍琼,许 可,田 利,于长乐,金彦枫

(1.甘肃蓝科石化高新装备股份有限公司,兰州 730070; 2.机械工业上海蓝亚石化设备检测所有限公司,上海 201518; 3.中石油云南石化有限公司,昆明 650300;4.陕西恩埃姆检测技术有限公司,西安 710075)

奥氏体不锈钢的点蚀[1]主要产生于含氯离子的介质中,一般来说,氯离子含量越高越易引起点蚀,因为氯离子对材料的钝化膜有破坏作用,并且当介质中有氧或酸存在时,金属更易发生点蚀。

不论是奥氏体不锈钢纯材还是其复合板制压力容器、压力管道都无法避免氯离子引起的点蚀问题,在油气输送装置中,点蚀更易发生。笔者通过近些年对中石油、中石化等企业的跟踪,了解到介质(原油或天然气)组分不稳定,氯离子含量时常超标等因素引起设备出现点蚀破坏的情况十分普遍,严重影响了设备的安全运行。

图1 典型的点蚀形貌示意

典型的点蚀形貌如图1所示。奥氏体不锈钢点蚀有以下特征:① 孔径小,小的直径只有几微米,大的一般小于2 mm;② 洞口有腐蚀产物遮盖;③ 金属损失量小;④ 蚀孔通常沿重力方向生长。

1 相控阵超声检测技术

相控阵超声检测技术是利用计算机控制相控阵探头来实现超声波发射与接收的检测方法[2]。该技术通过调整阵列换能器各阵元发射与接收的相位延迟,合成在一定范围内有聚焦、偏转等效果的声束。相控阵超声换能器由多个晶片组合而成,每个晶片的激发时间均由主机单独控制,一个换能器可形成多种声场,可提供比单个或多个换能器系统更大的检测范围和更强的检测能力。检测时,探头前后位置不动,通过软件调节参数可形成需要的声束,检测过程可实时成像。相控阵超声检测常见扫查方式如图2所示。

2 试块制作

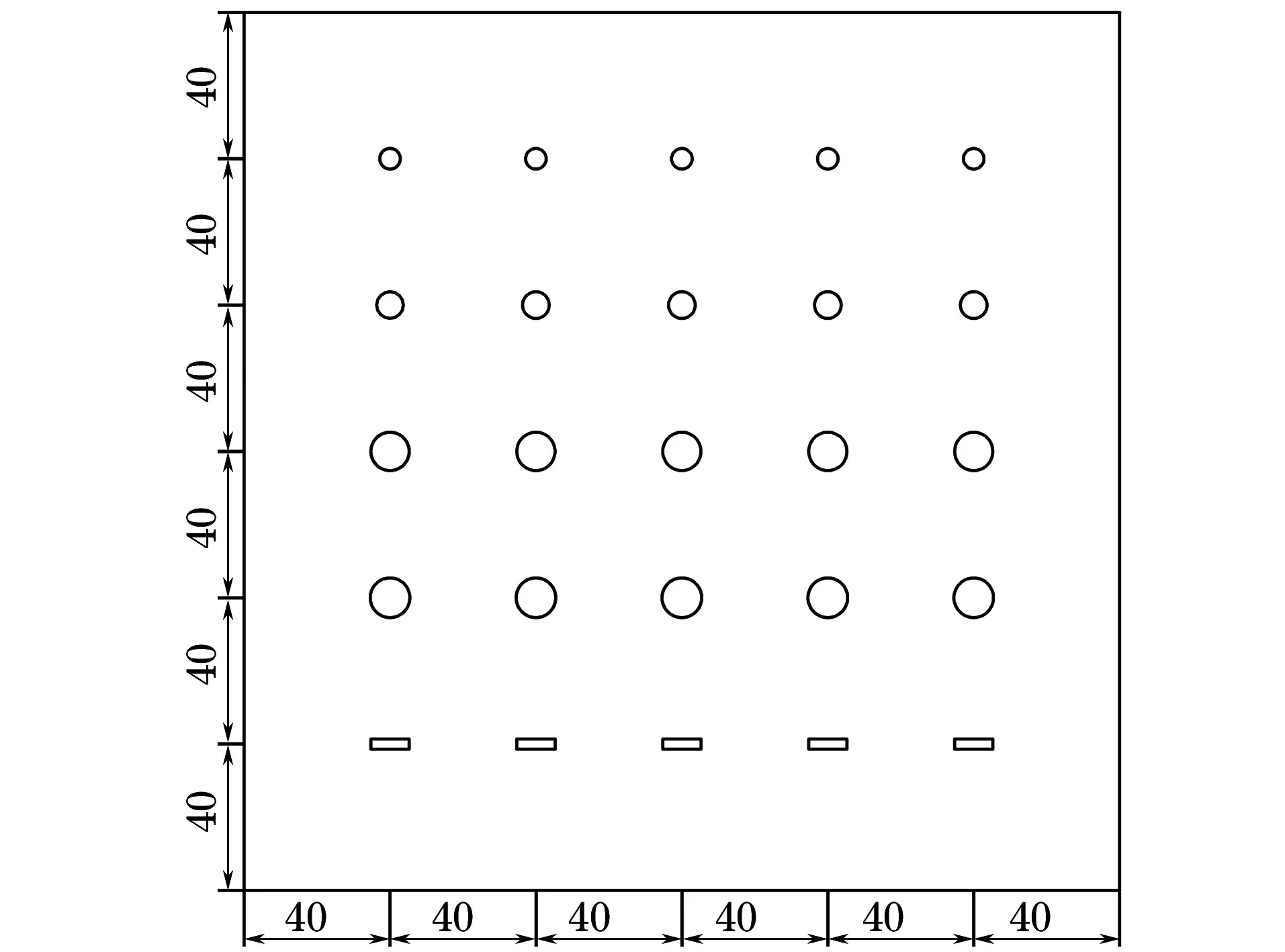

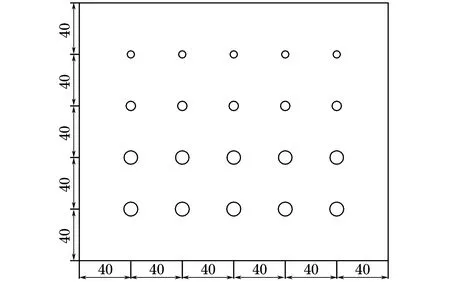

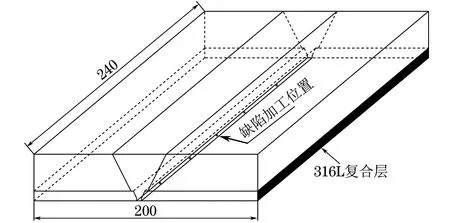

试验通过测试超声波在不同材料中的衰减程度来确定实际检测时的扫查灵敏度。笔者设计了不同材料不同缺陷参数的试块,各类型试块及其缺陷参数如表1所示(表中“24+3”为24 mm厚20钢+3 mm厚316L),试块结构及缺陷分布如图35所示(复合板材的缺陷加工在复合板侧,焊缝试块的缺陷位于焊缝中心)。试块设计应满足以下要求:① 便于实现缺陷的定量比对;② 模拟腐蚀孔要有一定的面积和深度,且形貌要与真实的腐蚀孔相近,因为浅(深度小于0.5 mm)而面积较大的单个腐蚀孔对容器、管道的安全性能影响甚微[3],所以主要将模拟腐蚀孔设计为最大孔径为2.0 mm,最大孔深为3.0 mm的平底孔[4];

图3 板材试块结构及缺陷分布示意

图4 复合板材试块结构及缺陷分布示意

图5 焊缝试块结构及缺陷分布示意

③ 试块加工的原材料不应存在任何缺陷,缺陷加工应符合标准GB/T 11259-2015 《无损检测 超声检测用钢参考试块的制作与控制方法》 的要求。

表1 各类型试块及其缺陷参数 mm

3 检测试验

3.1 检测设备

试验使用OmniScan MX型超声检测仪和5L64-38.4×10-A12-P-5-OM型线型相控阵探头。探头主轴长为38.4 mm,次主轴长为10 mm,频率为5 MHz,晶片间距为0.6 mm,激发孔径为8 mm,步进设置为1 mm。试验设置激活阵元数为816(每次增加1),检测方式为单线阵检测。

在试块无缺陷平整光洁的表面处进行灵敏度校准,将其底面回波高度调至满屏的80%并以此作为基准灵敏度,若在基准灵敏度下检测效果不佳,则将增益增加6 dB作为检测灵敏度;若仍无法有效发现人工缺陷,则将增益再增加6 dB进行检测,若此时仍无法发现人工缺陷,则将该缺陷标记为无法检出。

3.2 试验数据

为减少重复及无意义的数据,在展示数据时,若某灵敏度下缺陷全部无法检出,则不展示该灵敏度下的数据;若扫查灵敏度增大12 dB后仍全部无法检出,则只展示扫查灵敏度增大12 dB时的数据;若增大扫查灵敏度不改变检测结果,则只展示较低扫查灵敏度时的数据。

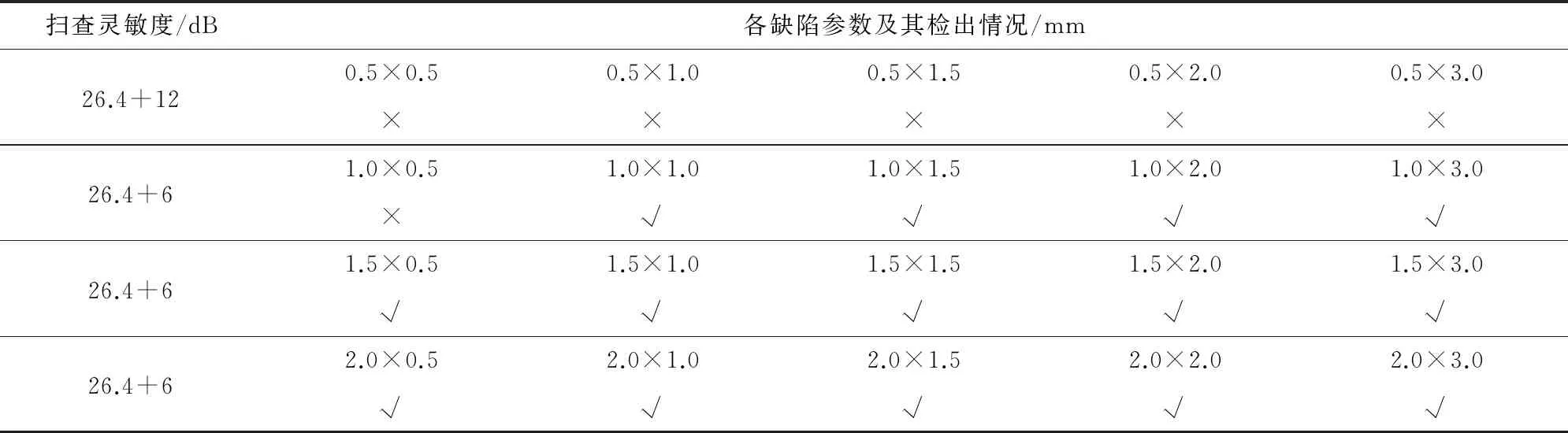

1号板材试块的相控阵超声检测结果如表2所示[表中“×”表示未检出,“√”表示可检出,只给出2个参数的缺陷为平底孔缺陷(直径×深度),给出3个参数的缺陷为刻槽缺陷(长×宽×深),下同],成像结果如图6所示。

表2 1号板材试块的相控阵超声检测结果

图6 1号板材试块的相控阵超声成像结果

2号板材试块的相控阵超声检测结果如表3所示,成像结果如图7所示。

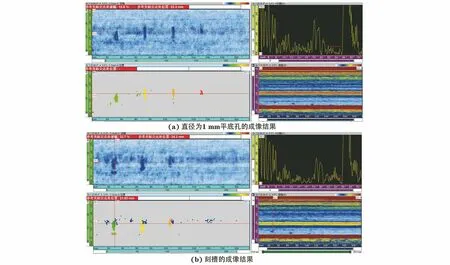

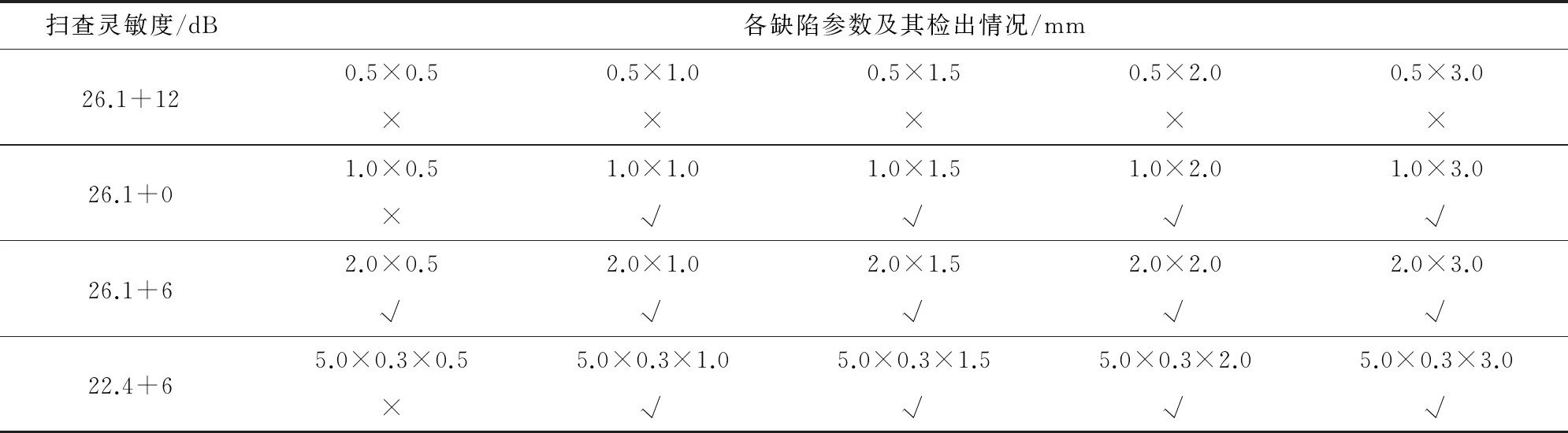

复合板材试块的相控阵超声检测结果如表4所示,成像结果如图8所示。

表3 2号板材试块的相控阵超声检测结果

图7 2号板材试块的相控阵超声成像结果

表4 复合板材试块的相控阵超声检测结果

图8 复合板材试块直径为1 mm平底孔的相控阵超声成像结果

对接焊缝试块的相控阵超声检测结果如表5所示,成像结果如图9所示。

3.3 缺陷尺寸测量

以1号板材试块为例,利用TomoView软件测量其直径为2 mm,深度分别为1.0, 1.5, 2.0, 3.0 mm平底孔缺陷的参数,缺陷测量界面如图10所示。实际测量得到的缺陷深度分别为1.2,1.3,2.0,3.0 mm。

图9 对接焊缝试块的相控阵超声成像结果

表5 对接焊缝试块的相控阵超声检测结果

图10 1号板材试块平底孔缺陷测量界面

3.4 检测结果分析

分析检测结果可以得到结论:① 当缺陷面积较小时,回波信号幅值较低,检测信号信噪比较低,缺陷难以检出;② 奥氏体不锈钢晶粒粗大,回波噪声较高;③ 增益偏高或偏低,都会降低缺陷与周围背景的对比度和图像的分辨力,从而影响缺陷的定量分析,使缺陷的定量尺寸偏大或偏小;④ 相控阵超声检测奥氏体不锈钢母材的最小可检平底孔直径为1.0 mm,深度为1.0mm,最小可检刻槽尺寸为5 mm×0.3 mm×1.5 mm;⑤ 相控阵超声检测碳钢母材的最小可检平底孔直径为0.5 mm,深度为1.5 mm,最小可检刻槽尺寸为5 mm×0.3 mm×1.0 mm;⑥ 相控阵超声检测复合板对接焊缝的最小可检刻槽尺寸为5 mm×0.3 mm×1.0 mm;⑦ 利用相控阵超声技术检测奥氏体不锈钢类(含复合层)材料时,建议将扫查灵敏度设置为基础灵敏度+12 dB,检测碳钢类材料时,建议将扫查灵敏度设置为基础灵敏度+6 dB;⑧ 奥氏体不锈钢类材料的缺陷深度的测量误差小于0.5 mm,碳钢类材料缺陷的深度测量误差小于0.3 mm;⑨ 复合层的界面波对图像质量有较大的影响,应适当控制闸门并对信号进行降噪处理。

4 检测应用

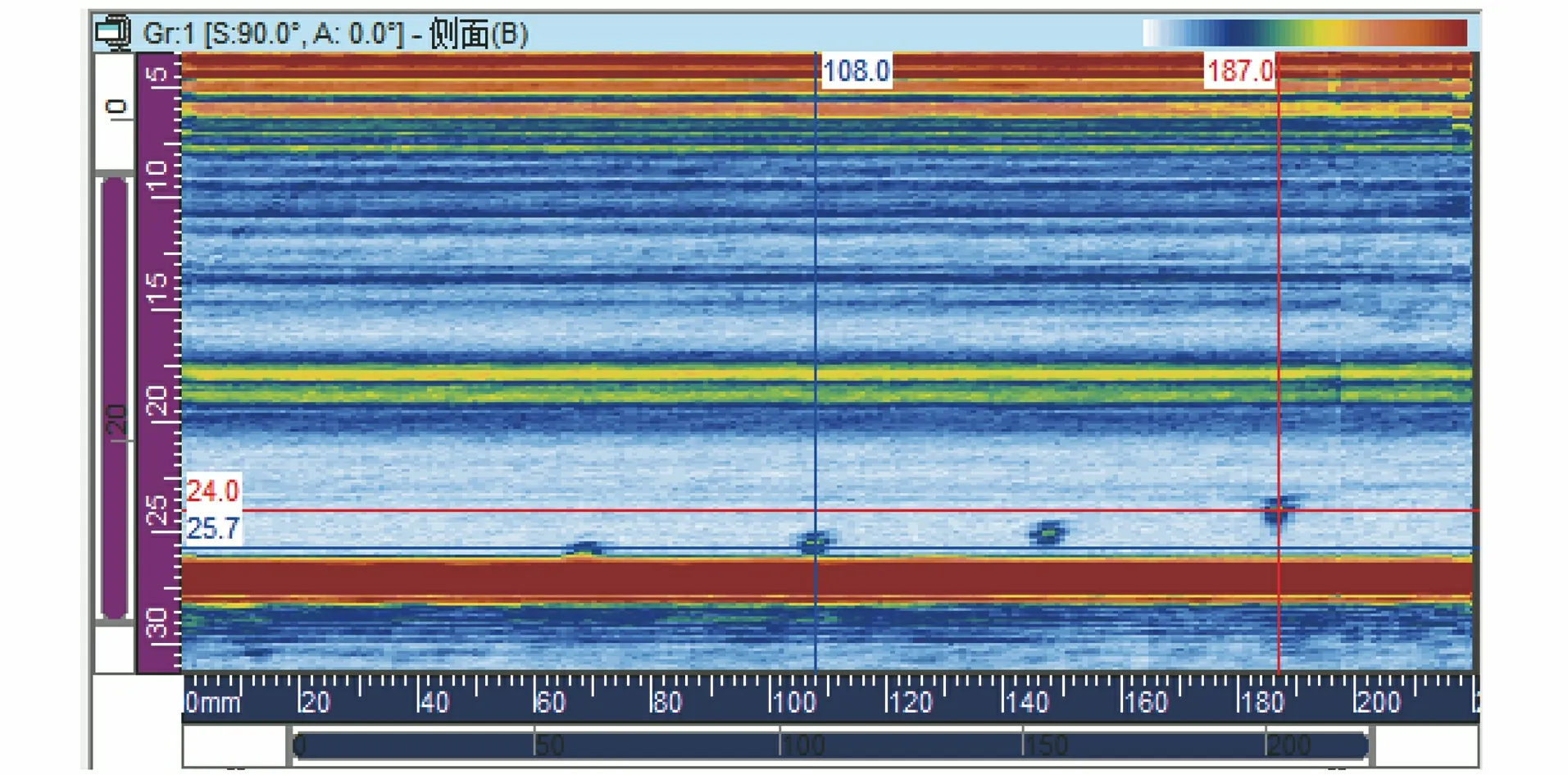

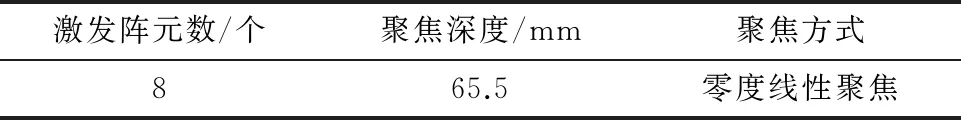

笔者对某集气站的1台分离器进行了腐蚀检测。被检对象规格(外径×高度×壁厚)为1 219 mm×4 572 mm×65.5 mm,材料为16MnR+316L。相控阵超声仪器型号为OMNISCAN MX,探头型号为5L64-A2(楔块型号为SA2-OL-IHC),共有64个阵元,探头参数设置如表6所示。

表6 探头参数设置

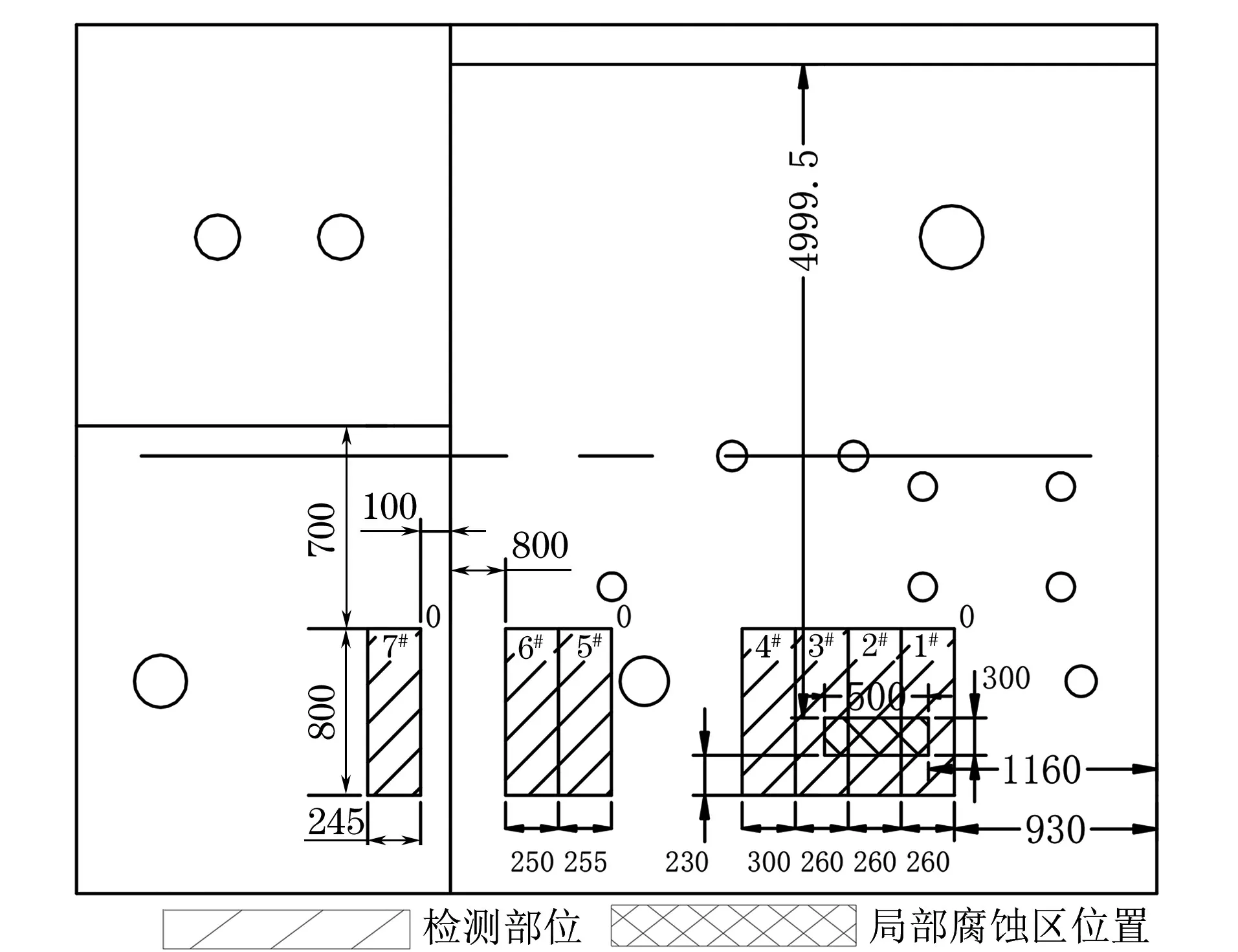

图11 腐蚀检测部位及局部腐蚀区位置示意

对容器易出现腐蚀的底部位置进行了相控阵超声检测,发现3处腐蚀深度大于2 mm的局部腐蚀区域,最大腐蚀深度为3.7 mm。缺陷测量参数如表7所示,检测部位及局部腐蚀区位置如图11 所示,3处腐蚀缺陷的成像结果如图12所示。图12中每个小图的左上为A扫描图像,左下为C扫描图像,右上为B扫描图像,右下为D扫描图像。

表7 缺陷测量参数

图12 3处腐蚀缺陷的相控阵超声成像结果

由图12可知,缺陷1的底波中断较少,缺陷波波幅较低,C扫描图像上缺陷的形状不完整;缺陷2的底波中断明显,缺陷波波幅较高,由D扫描图像可明显看到底波上移到顶部的过程;缺陷3的底波中断明显,缺陷波波幅较高。

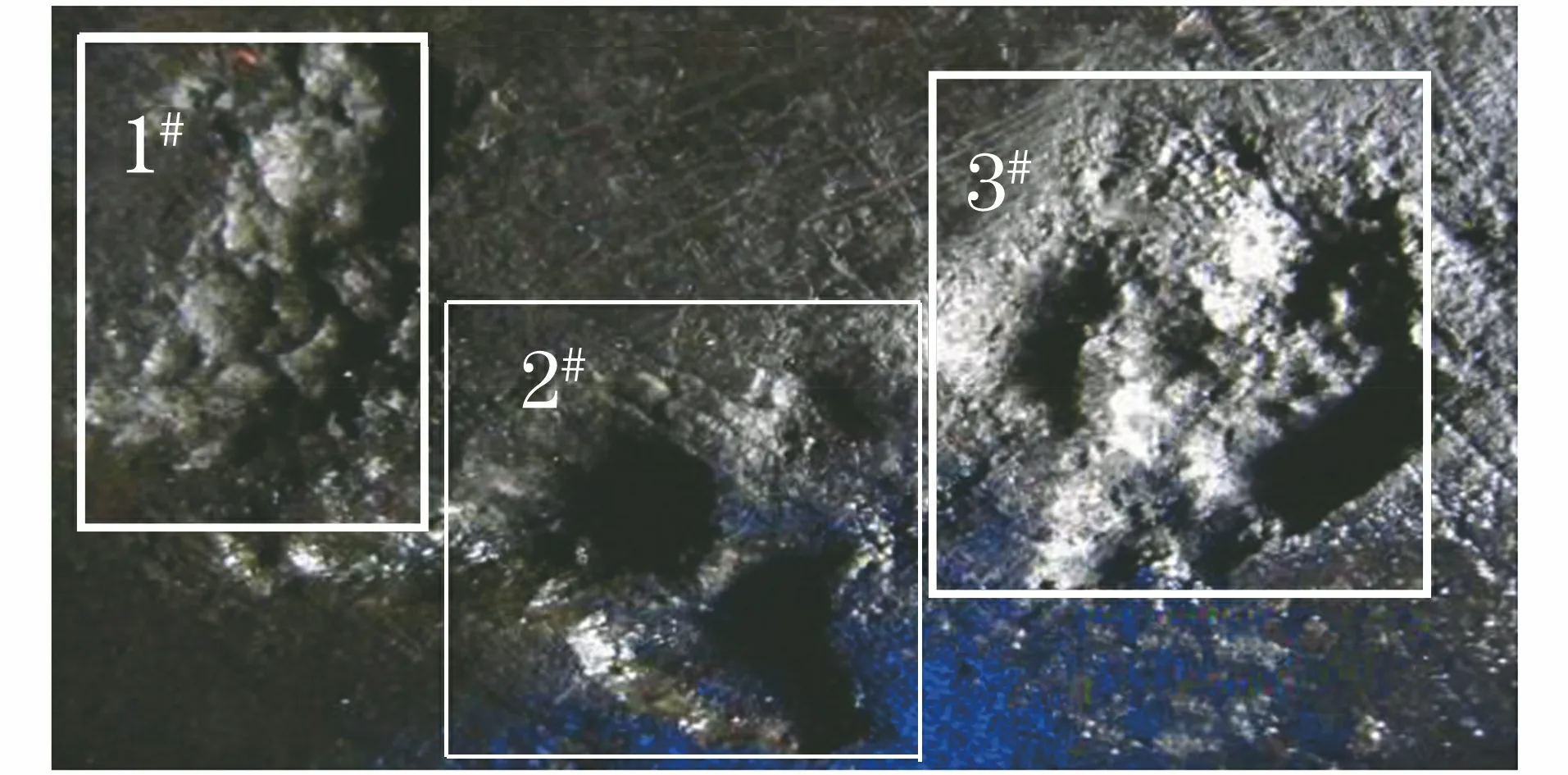

笔者使用内窥镜对该区域进行目视检测,并拍照记录(见图13),虽然未对腐蚀区进行具体的尺寸测量,但是从照片可以看出,缺陷的外形及缺陷特点与相控阵超声检测的结果大致相符。

图13 3处腐蚀缺陷的目视检测形貌

5 结语

相控阵超声检测技术经过多年的发展,已成为一种有效、成熟的技术,利用其优势,可对奥氏体不锈钢的点蚀缺陷进行检测,并可取得较好的检测效果。