一起垃圾填埋场渗滤液处理系统故障分析与处理

2021-12-13沈锐林董进宁张志达谭诚

沈锐林 董进宁 张志达 谭诚

(广州特种承压设备检测研究院,广东广州 510663)

随着我国社会发展,城市化进程加快,垃圾处理压力也越来越大,而垃圾填埋场处理产生的渗滤液一方面通过填埋场向地下渗透,随着时间的增长,当垃圾填埋场底下的土壤对大部分的渗滤液的吸附达到饱和,渗滤液污染物就会沿着水流的方向沿扇形扩散,对地下水系统造成污染,另一方面经填埋场导流管引流出来的渗滤液如果没有经过完全的处理,直接用于灌溉或者排入江河湖海。随着渗滤液进入河流或者农田的各种有机污染物或者无机污染物,会使得水生生物或者农作物受到污染,并通过生态环境或者食物链对人体的健康产生危害。而渗滤液的水质特点:一是污染物种类繁多:渗滤液的污染物质包含了有机物、无机离子和营养物质。其中主要是氨、氮和各种溶解态的阳离子、丹类、重金属、酚类、丹类、可溶性脂肪酸和其他污染物。二是污染物浓度很高,变化范围很大:在垃圾填埋场渗滤液产生过程中,由于垃圾中原有的和降解后产生的污染物经过溶解、洗淋等作用进入到垃圾渗滤液中,导致垃圾渗滤液中的污染物浓度很高,而且成分复杂。三是水质变化大:垃圾的成分对渗滤液的影响特别大,不同地区,不同时间段的生活垃圾组分差别很大,因此导致渗滤液的水质具有相当大的差异。垃圾填埋场中渗滤液水质随着水质水量的变化发生相应的变化,随着时间的延长,渗滤液的组分和浓度也随之变化。因此垃圾填埋场渗滤液处理工艺的选择,以及渗滤液处理系统的维护与故障的分析诊断就变的十分的重要。

1 渗滤液处理系统运行现状

某垃圾填埋场填埋库区的防渗工程采用GCL(膨润土垫)与HDPE 进口膜组成的成熟工艺,渗滤液处理系统采用机械蒸发-离子交换(MVC-DI)工艺。垃圾填埋场渗滤液处理系统,日处理渗滤液200t。

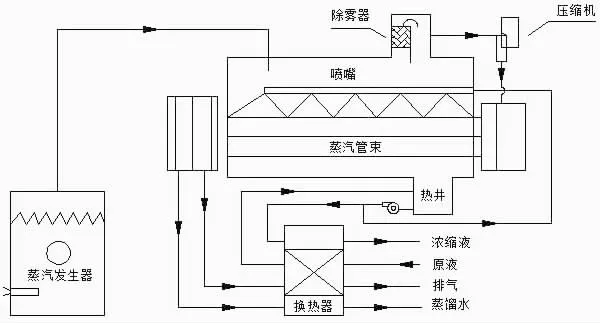

在正常连续运行工况条件下,该系统垃圾渗滤液处理量为每小时只有2t 左右,日渗滤液处理量仅为40t 左右,距离垃圾填埋场的渗滤液处理目标有相当大的差距;各处理单元经常出现不定期停机;水泵和压缩机出现腐蚀与结垢现象,影响设备处理量和稳定运行。机械蒸发- 离子交换铵(Mechanical Vaporize Compression-Deionization Ionexchange)回收装置处理垃圾渗滤液技术是利用高效MVC 装置,把垃圾渗滤液中的氨、水分和其他物质分离出来,将浓缩液中留下的为污染物质,蒸汽中仅进入部分氨和挥发性有机酸等污染物。垃圾填埋场渗滤液处理系统工艺流程如图1 所示。MVC 装置原理如图2 所示。

图1 机械蒸发-离子交换(MVC-DI)工艺流程

图2 MVC 处理装置原理示意图

MVC 处理单元中,垃圾渗滤液通过自动反冲洗过滤器,除去一部分杂质物,垃圾渗滤液与排出系统的蒸馏水和浓缩液通过换热器进行热量交换,而后通过排气换热器,最终进入蒸发主体。主体内原有的循环液与进入蒸发主体的液体进行混合,一些循环液通过浓缩液泵流入二次浓缩处理系统。另外的一些循环液通过布液器把循环液分布到各换热管束的表面形成薄膜并进行蒸发。没有蒸发的循环液汇集在主体底下的热井并与来液重新混合后进入下一次循环处理过程。蒸汽通过除雾器进行汽液分离后经过压缩机将其抽离蒸发主体,通过压缩升温以后,把高温蒸汽输送到蒸发主体热交换管束内,换热管外的低温物料与换热的管内高温蒸汽进行热交换。把低温物料加热到蒸发,用来补充由压缩机抽走的蒸汽。管内高温蒸汽经过换热以后,释放汽化潜热,形成冷凝蒸馏水。

原有的循环液与通过二次浓缩系统份的浓缩液进入分离室进行混合,一部分循环液通过排放管排放到浓水池中回灌到填埋场。另一部分循环液重新通过布液器分布到各换热管面进行蒸发。把蒸馏水汇集到蒸馏水罐以后,送到换热设备进行换热,而后离开蒸发系统进入离子交换系统。把蒸发系统内没有冷凝的气体送到吸收塔中,被再生废液在离子交换系统中进行吸收,送至浓水池回灌填埋场。

2 渗滤液处理系统故障诊断

根据垃圾填埋场渗滤液处理系统工艺特点和运行现状,进行热态运行测试和冷态停机检测。

2.1 渗滤液处理系统运行测试

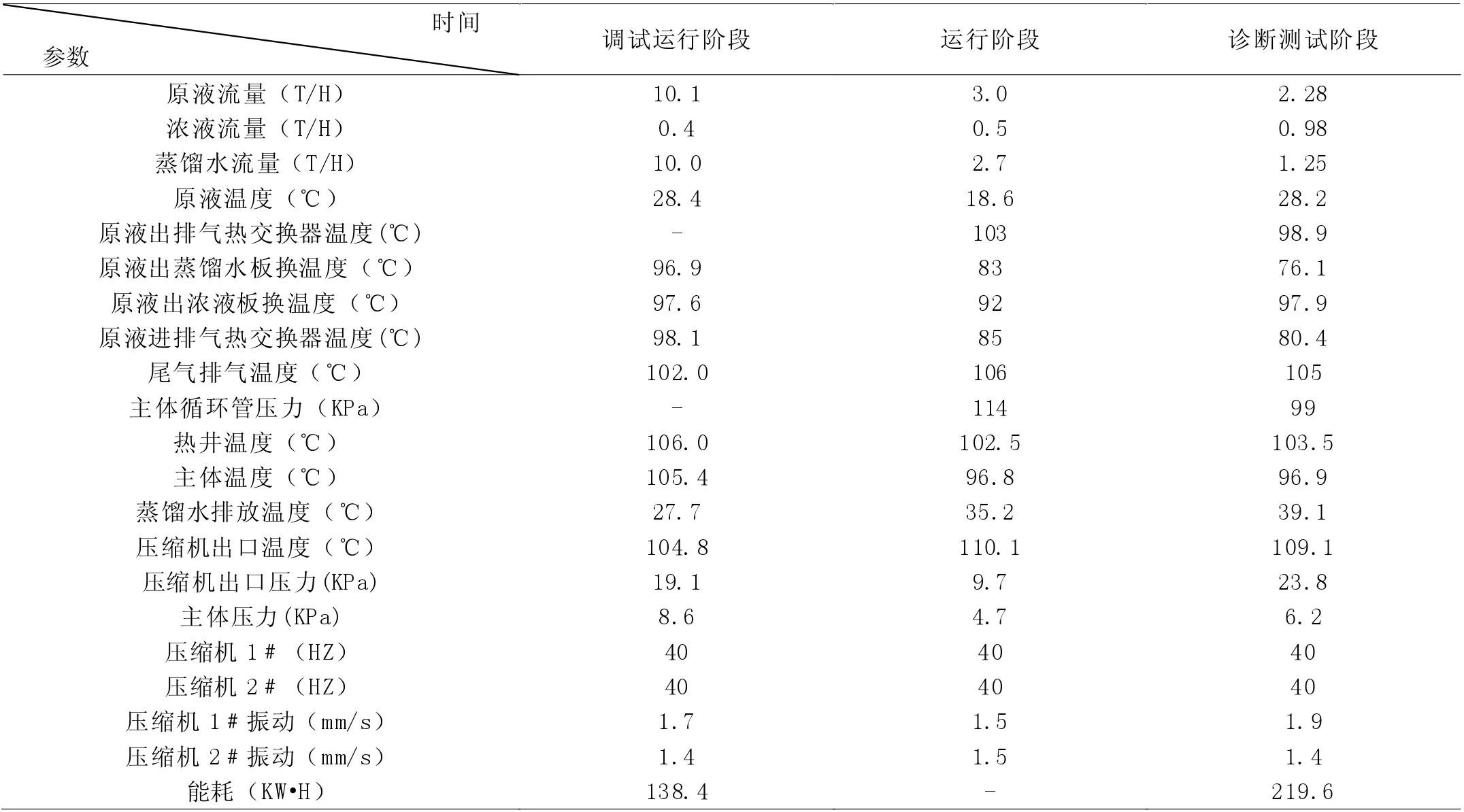

根据垃圾填埋场渗滤液处理系统运行状况对该系统的原液流量、浓液流量、蒸馏水流量、主体温度、主体压力等主要参数进行诊断测试,其中调试阶段为该系统安装调试时数据,运行阶段为该系统目前日常运行状态下记录数据,诊断阶段为该系统故障诊断时间段内实测数据,各个阶段运行数据参数见表1。

表1 各个阶段运行参数

对比分析三个阶段的运行数据,可以看出运行阶段和诊断阶段数据变化不是很大,由此可以认为诊断实测工况为平时运行工况,通过运行工况测试可以发现渗滤液处理原液流量严重不足,诊断测试结果仅为调试阶段22.6%,浓液流量过高,诊断阶段为调试阶段的2 倍多,蒸馏水流量很低,诊断阶段仅为调试阶段的12.5%,原液温度相当,原液出蒸馏水板换温度偏低比调试阶段低20.8℃,原液进排气热交换器温度偏低,比调试阶段低17.7℃,主体温度偏低,比调试阶段低8.5℃,压缩机出口温度高于调试阶段4.3℃,压缩机出口压力高于调试阶段4.7KPa。电加热器诊断阶段能耗偏为219.6KW·H,明显高于调试阶段为138.4KW·H,另外,系统还存在压缩机泄漏现象,影响系统正常运行。

2.2 渗滤液处理系统设备停机检测

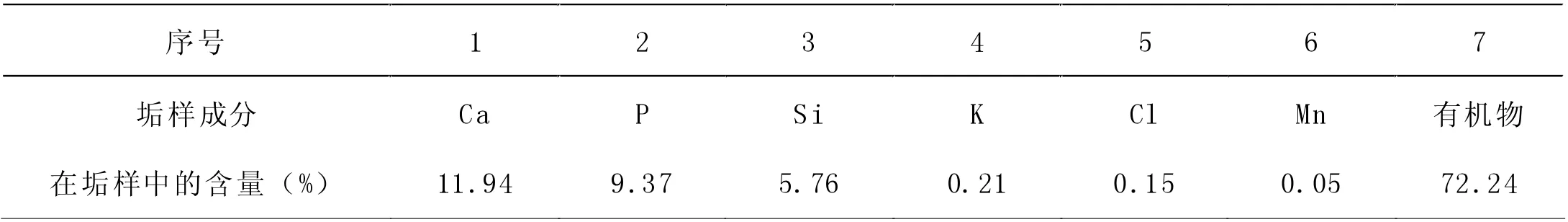

在渗滤液处理系统设备停机状态下,对该系统的设备进行内部检验检测和垢样化学分析。发现污垢严重堵塞蒸发换热主体的管束间隙,还有污垢厚厚地覆盖在除雾器表面而换热管束内部没有腐蚀现象,白色附着物覆盖于电加热锅炉的发热电阻元件之上,增压风机存在蒸汽泄漏现象伴有浓烈刺鼻气味,其他部件没有发现异常现象。并且对设备内垢样进行分析,分析结果如表2 所示。

表2 垢样分析结果

由垢样分析结果可以看出污垢的主要成分为有机物,占总量的72.24%,其次为钙盐占总量的11.94%,磷盐占总量的9.37%,硅盐含量占总量的5.76%,而钾、氯、锰的含量就相对较少。

3 渗滤液处理系统故障分析

3.1 由于系统长期运行,蒸发换热主体MVC(管壳式换热器)内的换热管束之间被污垢严重堵塞,导致蒸发换热主体的换热管束传热恶化,壳程有效水容积大大降低,导致管束外的低温液体与管束内高温蒸汽的换热量减少,主体温度过低,使得原液蒸发减少从而排出系统的浓液流量过大。由于蒸发热交换主体内原液蒸发量减少,致使压缩机吸入的蒸汽量不足,导致高压高温蒸汽释放热量总量降低。另外,由于淤泥污垢严重堵塞换热管束间隙,换热效果极差,导致管束外低温液体吸收热大大减少,管束内高温蒸汽冷凝率随之降低,导致蒸馏水生成量大大减少,从而导致蒸馏水板式热交换器的换热总量急剧减少,导致原液流出蒸馏水板式热交换器的温度偏低。污垢厚厚地覆盖在除雾器表面,致使MVC 的汽水分离效果降低,同时引起MVC 处理的热交换效率降低。上述原因不仅导致渗滤液处理系统的处理量大幅下降,并且引起了的大量的浪费,并且增加了安全隐患。

3.2 渗滤液处理系统运行时,增压风机的密封不严密,发生泄漏蒸汽现象。并且因蒸汽中含有一部分氨气,设备在氨气存在的环境中腐蚀加剧,导致车间设备的运行环境恶化严重,同时也使运行人员的人身健康受到危害。

3.3 渗滤液处理系统内的电加蒸汽发生器的自动给水控制装置受到损坏,从而要靠人工加水才能实现蒸汽发生器的进水,造成电加蒸汽发生器的运行存在非常大的安全隐患,并且使得运行操作人员的劳动强度大大增加。

3.4 渗滤液处理系统解决方案及建议

3.4.1 首先要对蒸发换热主体MVC 中的换热管束间的污垢进行人工机械清理,确保有效清除换热管之间的污垢;并且清理MVC 装置里其余部件上的污垢。让清理出来的污垢和污水在MVC 污垢清理过程中从MVC 装置下面的热井排出来,避免污水和污垢进入MVC 装置后的管道及板式热交换器中,以防止出现新的系统堵塞和污染。然后再对整个系统进行化学清洗。根据污垢成分选择合适有效的化学清洗药品。

3.4.2 对渗滤液处理系统的增压风机进行进行更换或者修理,消除泄漏蒸汽现象,避免设备及系统受到危害。

3.4.3 修理或者更换电加热蒸汽发生器的自动进水装置并定期进行维护保养,同时按照要求对其进行定期检验,设备各种连锁保护装置运行正常,确保蒸汽发生器安全运行,并且对蒸汽发生电阻元件的污垢进行清除处理,保证其热效率并且降低系统能耗。

3.4.4 定期检查渗滤液处理系统中原液进入系统的第一级过滤装置,重点核实装置性能是否正常,并对整个系统进行定期巡检,检查设备外观是否有可见缺陷,设备及法兰连接是否存在跑冒滴漏等现象以及其他影响设备安全及经济运行的情况。