高精密高效率沉孔加工装置的研究与应用

2021-12-13沈宏岩刘黎纪龙江

沈宏岩,刘黎,纪龙江

(1.大连艺美刻科技有限公司,辽宁 大连 116600;2.大连瑞腾鑫源科技有限公司,辽宁 大连 116600)

0 引言

大多数沉孔主要是起固定作用,主要分为锥形沉孔、平头沉孔、特殊结构沉孔等几种类别,应用十分普遍。目前高精度沉孔加工的方法大多是使用专用刀具在数控机床上加工。主要存在几个方面的问题,首先,加工沉孔前需要先加工导通孔,导通孔与沉孔的轴芯重合度决定了主轴承受径向振动力的大小,在电子电路领域,这种力对于高精度、高转速、高效率的线路板专用数控机床而言,损伤是十分巨大的,经常使用将导致控机床主轴将不能用来加工精度较高的小孔、微小孔;其次,线路数控机床的主轴扭矩很难克服加工φ3.0mm以上沉孔时所产生的切削阻力与振动,对于特殊结构沉孔的加工难度更大,经常发生断刀、孔壁凹凸不平现象,严重时会直接造成产品的废弃与设备的损坏。经过现场考察、理论研究、科技查新、比较和认真分析,我们设计并发明了本文重点阐述的沉孔深度控制装置,该装置与目前国内常见有明显不同,且经过现场实际使用确认,显著提升了加工效率,产品质量也得到了充分保证,具体阐述如下。

1 主要功能结构与特点简介

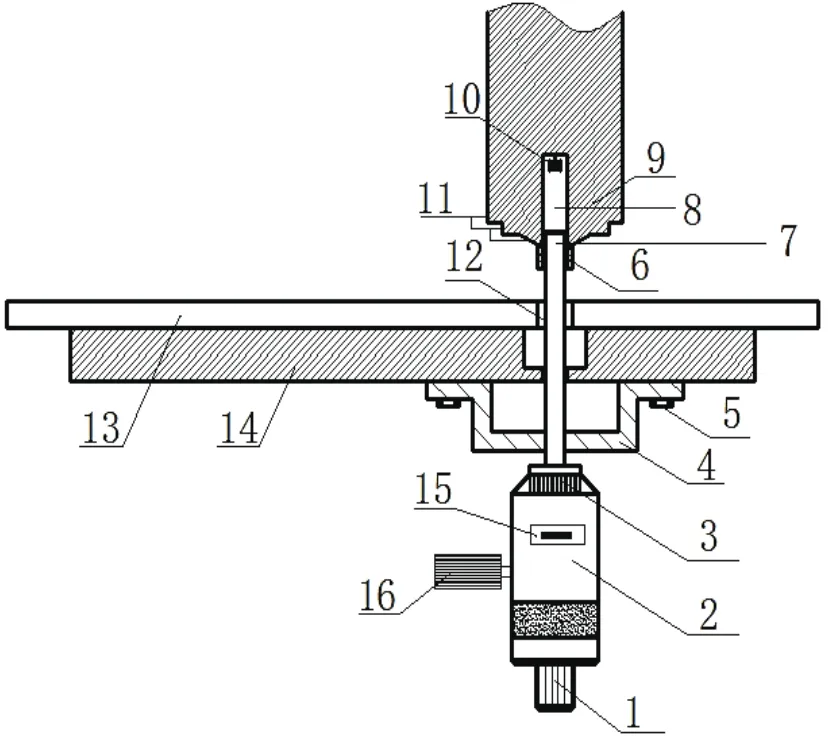

目前业界加工沉孔大多是采用专用刀具在数控机床上加工的方法,存在几个方面的问题,包括切削力不足、切削过程中受力不均导致断刀率偏高、很难克服加工φ3.0mm以上沉孔时所产生的机械抗力与振动的问题[1]。随着高精度、高密度线路板的快速发展与普及,机械钻孔仍然是孔加工技术的主要手段[2].本装置主要适用于电子电路、装备制造、新一代电子信息产业和战略新兴产业领域,特别适用于印制电路板及其上下游产业、模具、汽车、通讯、工控、航空航天等领域5-10mm以下金属及非金属薄板件上面各类用于固定和元器件安装类沉孔、特殊结构孔的加工。该装置完全替代数控钻床作业,并具有精度更高、效率更快、质量更好、设计制造和维修维护成本低、维护简单、操作方便的特点。具体组成结构与功能介绍如下:图1中:1.高度微调装置,可以对主轴下降高度精准控制。2.高度控制千分尺,能对主轴高度实现微米级控制。3.刻度线,指示高度调整状况。4.固定支架,用来固定千分尺。5.固定螺栓,用来固定支架。6.导柱,使刀具与工件待加工孔精准定位。7.导杆,与导孔有较高同心度要求,使刀具延导杆上下快速移动。8.导孔,与导杆有较高同心度要求,使刀具延导杆上下快速移动。9.刀具主体,实现切削作用。10.限位块,安装在刀具导孔内,可微调。11.切削刃,对工艺要求的各种类别和形状的沉孔进行加工。12.通孔,事先在工件上加工出来的便于进行沉孔加工的工艺孔,主要起定位作用。13.工件。14.台面,用来承载工件,完成各种切削任务。15.主轴高度数字显示装置,该装置能对主轴高度进行微米级自动数字显示。16.紧固螺丝,使手柄固定。

图1 沉孔深度控制装置

2 高精度沉孔深度控制装置的使用方法

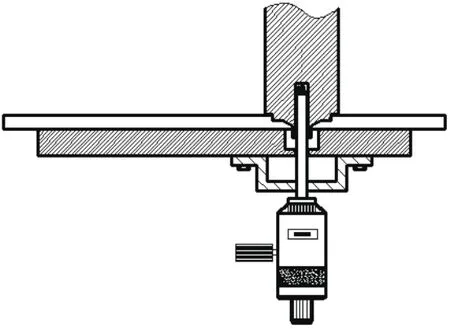

该装置及方法具有使用调整方便、结构简单、易于维护、使用寿命长、加工成本低等优点,适于在沉孔加工领域广泛推广[3]。这种装置还涉及一种特殊刀具需要与本装置配套使用,这种刀具被称为不等径沉孔刀具。不等径沉孔加工刀具,其特征在于,包括切削部分、限位环和钻头柄;切削部分为铲形,包括端部的刀尖、与刀尖相连的成形段以及与限位环相连的过渡倒角段[4]。本装置在使用前首先按工艺要求和技术点检表对“沉孔深度控制装置”的所有部件的功能、状态、完好性、可操作性进行检查确认,务必在完好状态下使用。具体使用步骤为:1.首先调整导杆和导孔在一条中心线上,导杆与导孔之间设计采用间隙配合(间隙3~9um),可用目视和手动方法进行调整,保证二者之间的相对运动应顺畅、无滞卡、无抖动、无偏斜,调整完毕后确认导杆高于工件上表面5mm以上,便于工件的安装。2.将工件水平放置在台面上,并目视定位通孔刚好安装在导杆上。3.将主轴高度下调,直到限位块与导杆端部刚好接触,刀具的切削部分也正好与工件待加工孔的上孔边位置刚好接触。最终调整完的效果如图2所示。4.旋转千分尺手柄,使主轴高度数字显示装置显示“0”的状态;5.根据工艺、客户或图纸要求,继续逆时针方向旋转千分尺手柄,同时观察主轴高度显示装置显示的数值应与沉孔深度保持一致,然后将所有紧固装置紧固,调整完毕的状态如图3所示。6.调整主轴高度,使限位挡块刚好与导杆端部接触。7.将主轴抬起,恢复到初始高度位置,本循环加工过程结束,沉孔加工完毕。8.使用深度千分尺、二元测试仪、量规、游标卡尺、显微镜等检测工具与仪器对沉孔的各项技术指标和表面粗糙度进行检测。沉孔主要是起固定作用[5],沉孔的质量对整体电子产品使用安全性和稳定性起到重要影响作用。

图2 产前调整示意图

图3 加工深度调整示意图

图4 产前调整示意图

3 结语

通过大量多次实验和小量加工效果确认,用本装置加工各类沉孔完全可以满足要求,过程控制能力指数Cpk可以达到1.33以上;加工效率与数控钻床相比可提升2倍以上;沉孔的直径与深度状态,尺寸精度可以达到±0.050mm以内,并且表面光滑无明显粗糙、锯齿、破损现象。本装置的设计、研发与应用补全了国内特殊沉孔加工控制环节的短板。因为沉孔属于特殊孔,具有尺寸复杂、结构复杂、数量少的特点,所以本装置在使用过程中能发挥出更大的优势,本装置完全可以替代数钻床使用,数控机床节约下来的时间去加工其它产品,大大的提升设备利用率。随着科学技术和客户要求的不断提高,特别是市场竞争的日益激烈,各行各业都在努力寻求如何提高生产效率、提升生产力水平、提升产品质量、降低制造成本、提高设备利用率的有效手段,后续我们将继续以行业关键技术问题为导向,结合企业发的实际情况与政策导向,开展科技创新业务,加强理论与实践相结合,在关键领域创造更多独门绝技,为企业发展与进步做出更大贡献。