悬挂吊车作用下网架结构应力监测与模拟分析

2021-12-13邱斌雷宏刚白少华

邱斌,雷宏刚*,白少华

(1.太原理工大学 土木工程学院, 太原 030024;2.山西建筑工程集团有限公司, 太原 030006)

0 引 言

网架结构因外形美观、受力合理、空间刚度大等优点,被广泛应用于体育馆、会展中心等大型公共建筑和工业建筑[1- 4]。网架结构设置悬挂吊车可满足多样化的生产工艺需求,且布置方式灵活,使其在工业建筑领域中具有广阔的应用前景。但在悬挂吊车荷载作用下,网架结构连接节点的薄弱环节容易发生疲劳破坏[5- 6]。多年来,相关学者对网架结构的疲劳问题开展了大量的试验和理论研究,取得了诸多重要的成果[7-14]。但这些研究主要集中在网架疲劳抗力方面,对疲劳载荷方面的研究较为缺乏,既有的相关研究也仅是利用有限元仿真和数值模拟的方法[15-16],缺乏现场实测的研究,致使目前有关的疲劳试验和计算方法仍停留在常幅疲劳阶段,距离建立“基于概率极限状态和可靠度理论的疲劳设计方法”尚很遥远。为此,本文针对某设置悬挂吊车的网架结构的疲劳应力开展现场实测,较为系统地监测网架结构在悬挂吊车作用下的应力变化特性,并结合有限元分析方法模拟出吊车运行时网架杆件的应力变化曲线,为后续研究网架结构在悬挂吊车作用下的疲劳载荷谱奠定基础。

1 工程概况

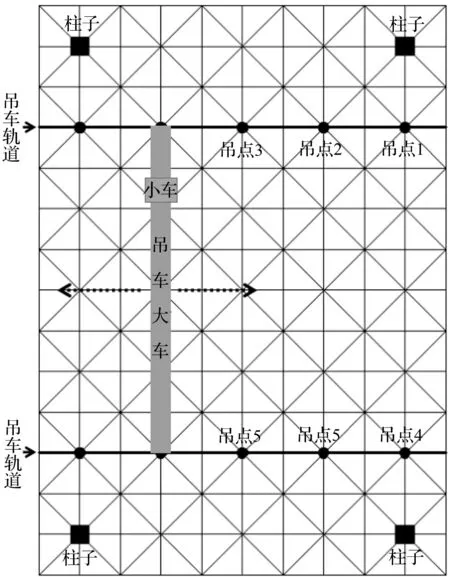

吉林长春某钢结构加工车间于2004年建成投产至今已16 a,厂房屋盖水平投影尺寸为96.0 m×72.0 m。采用正放四角锥焊接空心球节点双层网架,网格尺寸为3.0 m×3.0 m,网架为下弦点支撑,外围边柱的尺寸为0.6 m×0.4 m,中柱尺寸为0.5 m×0.5 m,柱顶标高为8.0 m,中柱的横纵向间距分别为18.0 m和12.0 m。车间沿横向连续设置了4跨吊车区间,每个区间内各设置3台额定吊重为5 t的悬挂吊车,共12台悬挂吊车,吊车的跨度为12.0 m,设置悬挂吊车的网架结构如图1所示。

图1 设置悬挂吊车的网架结构

2 监测方案

为提高现场实测效率,结合车间的实际生产情况,选定吊车运行较为频繁的区间作为监测区域,监测区间的位置示意图如图2所示。综合考虑网架的受力特性以及结构的对称性,共选择6个吊点中的下弦杆,腹杆以及上弦杆进行监测,被测吊点的位置示意图如图3所示。吊点处被测杆件的截面尺寸及编号如图4所示。

图2 监测区间的位置示意图

图3 被测吊点的位置示意图

图4 吊点处被测杆件的截面尺寸及编号

本次监测的腹杆18根,下弦杆14根,上弦杆有12根,采用EY501-762工具式表面应变计对杆件应力进行实测,所有应变计采用胶粘方式沿杆件轴线方向安装在杆件的中间位置,应变计安装及现场实测如图5所示。为提高数据采集效率,当有吊车驶入监测区域内时开始采样,吊车离开后停止采样,采样频率为50 Hz。

图5 应变计安装及现场实测

3 监测结果分析

3.1 吊车运行工况下杆件的应力时程曲线

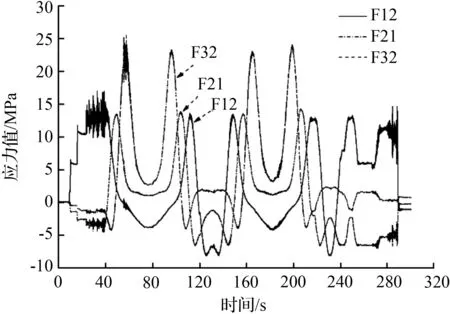

现场连续监测了7 d,每天测试时间为9 d,得到了不同吊车运行工况下网架结构的应力特性。鉴于篇幅限制,仅对某些杆件在典型工况下的应力规律进行分析。吊车运行时杆件的应力时程曲线(吊重4.97 t)如图6所示。

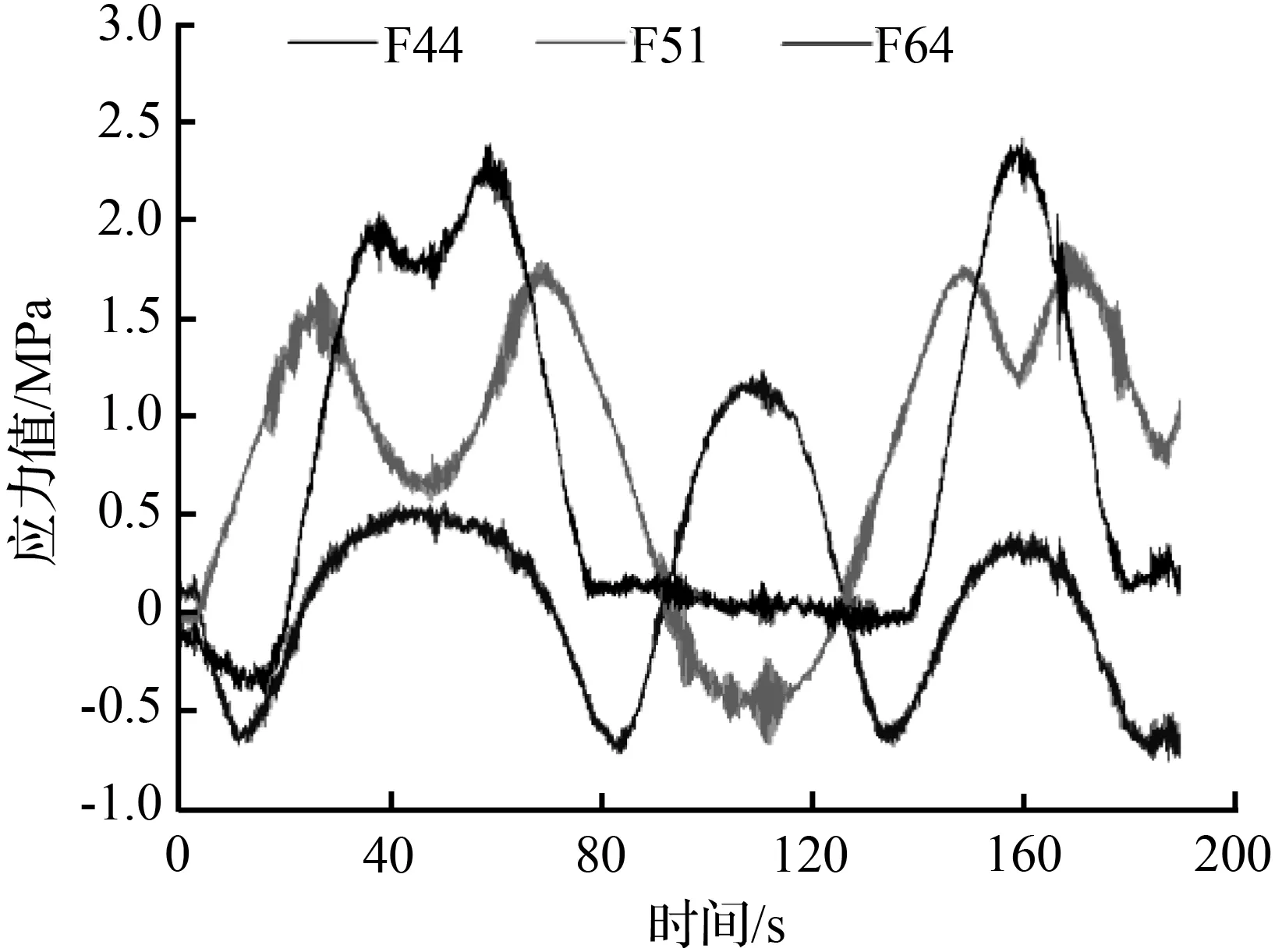

(a) 大车运行时腹杆的应力时程曲线

由图6(a)可知,当小车在吊点1下方起吊时,吊点1处杆件的应力增至最大,而吊点2、3处腹杆的应力变化较小。随着吊车的运行,腹杆F12的应力线性下降,腹杆F21和F32的应力逐渐增大,当吊车运行到各吊点下方位置时,对应杆件的应力变化达到峰值。当吊车继续运行远离被测吊点区域时,被测杆件应力变化均减小,当吊车远离被测吊点约两个吊点间距时,吊车运行对被测杆件的受力几乎没有影响。由图6(b)可知,吊车起吊瞬间,吊点1处横向(垂直吊轨方向)下弦杆的应力变化相比纵向杆件更为明显,但总体上吊车的运行对下弦杆的应力变化影响较小。由图6(c)可知,在吊车运行过程中,上弦杆的应力呈线性规律变化,但以受压为主,且应力变化幅度较小。图6(d)为吊车大车在吊点3和6之间,小车在吊点3处起吊后向吊点6运行时杆件的应力时程曲线。由图可知,小车运行过程中,两个吊点处对称位置上的杆件受力变化基本对称,杆件应力随小车的行驶位置呈线性规律变化。

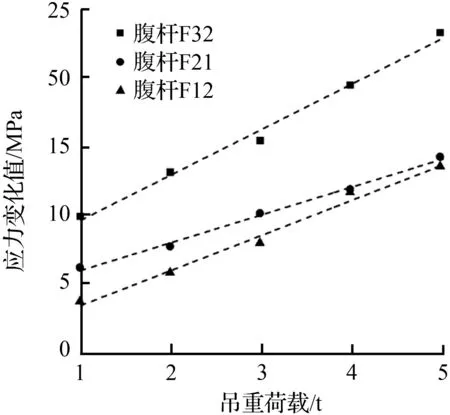

由上述对比可知,在吊车运行过程中,应力变化最显著的是腹杆,其次是下弦杆和上弦杆。腹杆的应力变化与吊车荷载的关系曲线如图7所示,从图7可知,腹杆的应力变化值与吊重荷载之间具有很好的线性拟合度,表明杆件的应力变化与吊车吊重之间呈明显的线性变化规律,杆件的应力随吊重的增加呈比例增大。

图7 腹杆的应力变化与吊车荷载的关系曲线

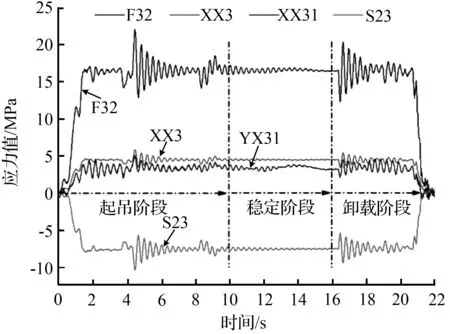

3.2 吊车起吊和卸载对杆件应力变化的影响分析

吊车在起吊瞬间使得荷重突然施加到吊钩上,吊索、吊车及网架结构作为一个弹性体系将承受一个动力荷载,此时,起吊重物的上下振动引起网架结构整体的振动[7]。同理,当吊车卸载重物时,网架结构在其应力释放过程中也会使结构产生振动。因此,网架结构将承受吊车起吊和卸载重物带来的动力响应,从而影响结构中杆件的应力状态,但不同位置杆件受到的影响大小却不相同。吊车起吊和卸载对杆件应力的影响(吊重4.97 t)如图8所示,由图8(a)可知,重物起吊瞬间吊点处杆件的应力迅速增大,其中腹杆的应力变化幅度最大。起吊瞬间导致吊点处杆件出现连续的应力波动,随后杆件应力逐渐趋于稳定。当重物卸载时,杆件的应力同样出现了先增大后衰减的过程,这是由于重物由静止突然获得往下运动的速度,给网架施加了一个动荷载作用。当重物稳定下降时,卸载引起的应力变化趋于稳定,当重物接触地面至完全落地时,杆件应力瞬间减小降至为零。图8(b)为吊点1、吊点2和吊点3处代表杆件在吊车起吊和卸载时的应力时程曲线比对图。对比可知,三根杆件的应力变化规律基本一致,但相邻吊点处杆件的应力变化幅度相对较小。

(a) 吊点3处杆件的应力时程曲线

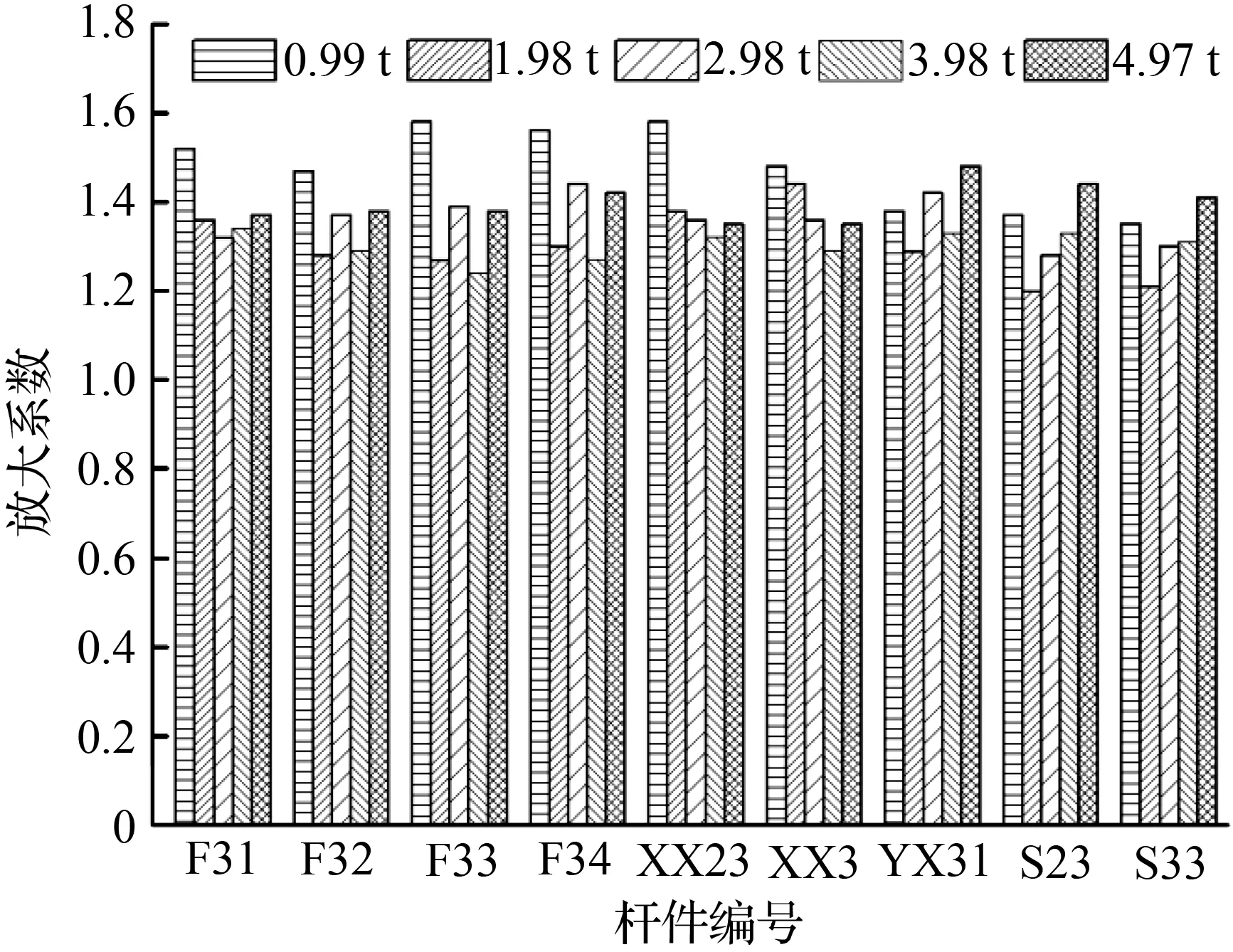

将吊车起吊和卸载过程中杆件出现的应力变化峰值(两者取较大值)与重物稳定后杆件应力值的比值定义为放大系数。起吊和卸载不同重量下杆件应力变化的放大系数如图9所示。由图9可知,在吊车起吊和卸载过程中,杆件应力变化的放大系数在1.2~1.6,随着吊重的增加,放大系数趋于稳定,总体平均值约1.38。因此,在计算吊车起吊和卸载对杆件应力变化的影响时,可按其静载作用下乘以放大系数1.4加以考虑。

图9 起吊和卸载不同重量下杆件应力变化的放大系数

3.3 吊车刹车对杆件应力变化的影响分析

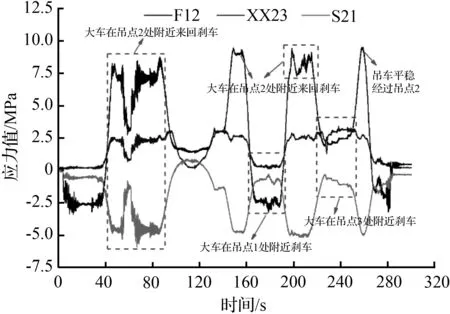

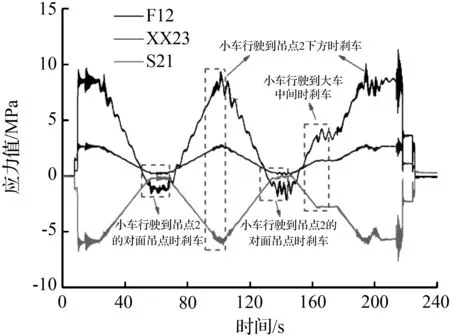

为得到吊车刹车制动对网架杆件受力的影响,提取出吊点2处杆件的应力时程曲线,大车刹车对杆件应力变化的影响如图10所示。保持小车位置不动,当大车行驶至吊点2附近时,大车突然刹车,重物由于惯性作用会对网架结构造成冲击作用,杆件应力出现波动。但由于吊车的运行速度较慢,大车刹车引起的杆件应力变化幅度在2.0 MPa以内。当吊车远离吊点2位置刹车时,该作用对吊点2处杆件的受力影响非常小。当大车位置保持不变,小车吊重从吊点2向吊点5行驶时,小车刹车对杆件应力变化的影响如图11所示。由于小车吊重运行时的速度并不均匀,导致其行驶过程中杆件的应力变化曲线并不圆滑呈锯齿状。小车在吊点2位置刹车造成的应力变化幅度并不明显,尤其是小车远离吊点位置刹车时,其影响更小。究其原因是吊车的运行速度较慢,经现场测试,吊车吊重运行的实际平均速度约为0.38 m/s;其次是该网架结构的悬挂吊车为软钩吊车,当吊车刹车时钢吊索对重物的惯性作用存在缓冲作用。因此,对于软钩吊车,当吊车行驶速度较小时,可忽略吊车刹车对杆件轴向受力的影响。

图10 大车刹车对杆件应力变化的影响

图11 小车刹车对杆件应力变化的影响

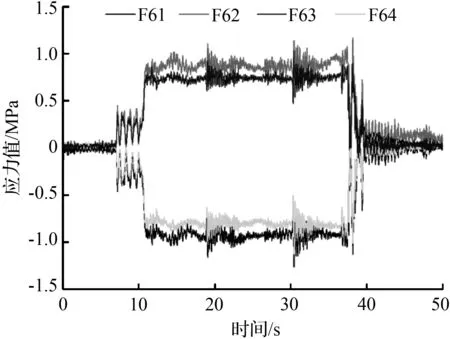

3.4 邻跨吊车运行的影响分析

当吊点6南侧相邻跨吊车起吊和卸载时,邻跨吊车起吊和卸载对杆件受力的影响如图12所示。为最大化邻跨吊车的影响,将该跨吊车的小车行驶至距离吊点6最近的吊点位置进行操作,起吊重量约4.6 t。从图中可知,邻跨吊车的起吊和卸载会对被测杆件的应力有所影响,但应力变化幅度仅有1.0 MPa左右。保持小车的吊重和位置不变,使大车来回运行,邻跨吊车吊重运行对被测杆件受力的影响如图13所示。杆件的应力随着吊车的运行呈线性变化,但应力变化幅度较小。因此,在后续考虑吊车运行造成杆件应力变化时,一定程度上可忽略相邻跨吊车运行的影响。

图12 邻跨吊车起吊和卸载对杆件受力的影响

图13 邻跨吊车吊重运行对被测杆件受力的影响

4 悬挂吊车作用下网架结构应力响应的有限元模拟

4.1 三维有限元模型建立

利用MIDAS/GEN(2016版)结构分析软件建立该网架结构的三维力学模型,网架结构的有限元模型如图14所示。根据实际工程设计经验,计算时将网架节点假定为铰接节点,所有杆件均采用空间桁架单元建立。网架采用下弦点支承方式,支座在混凝土柱上,柱采用梁单元建立。所用钢材为Q235B钢,屈服强度fy=235 MPa,弹性模量E=206 GPa,泊松比υ=0.3,混凝土强度等级为C30。根据《建筑结构荷载规范》(GB 50009—2012)的相关规定及结构的设计资料,网架的屋面恒荷载取0.3 kN/m2,屋面活荷载取0.5 kN/m2。本文主要模拟吊车运行对网架结构受力的影响,故暂不考虑风载和地震作用,所有荷载作用均折算成节点荷载施加于结构的上弦节点,结构自重由程序自动计算。

图14 网架结构的有限元模型

4.2 吊车运行荷载的计算与模拟

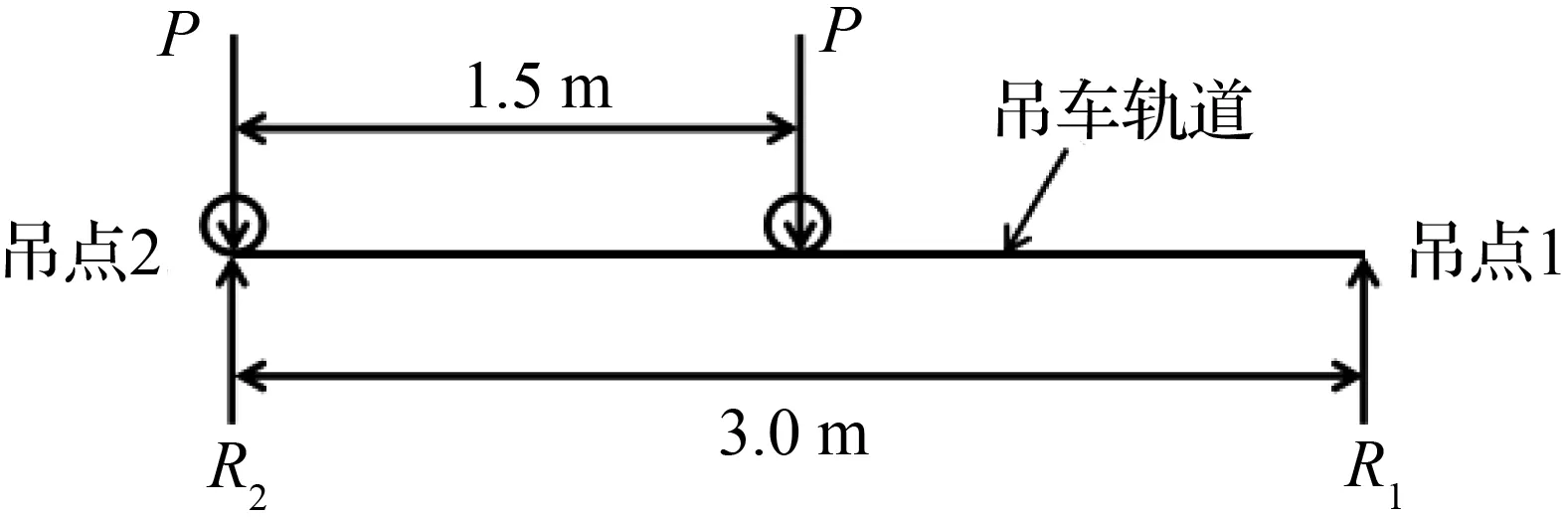

悬挂吊车荷载在网架中的传力路径为“吊重荷载P(小车)→大车梁→大车车轮(轮距为1.5 m)→吊车轨道→吊点→网架”。根据前期监测结果可知,网架受力与吊车大、小车的行驶位置以及吊重之间存在明显的线性关系,且吊车荷载对其距离最近的吊点受力影响最大。因此,在计算作用于网架上的吊车荷载时,作如下假定:①吊点与吊轨之间的连接为铰接,两个相邻吊点间的吊轨以及吊车大车梁按简支梁受力考虑;②小车吊重以集中力形式作用于吊车梁上,并由吊车梁将其均匀地分配给大车车轮;③大车车轮只传力给其所在吊点区间内距离最近的吊点;④不考虑吊车刹车和邻跨吊车运行对杆件受力的影响。基于上述计算假定,以吊车从吊点1位置运行经由吊点2至吊点3为例,得到吊车运行过程中四个代表性位置的简化计算模型,吊车荷载作用的简化计算模型如图15所示。以此类推,计算得到吊车经过不同位置时作用在相应吊点上的荷载大小,从而模拟得到吊车运行时杆件的应力变化曲线。

(a) 吊车前车轮经过吊点2

4.3 模拟值与实测值的对比分析

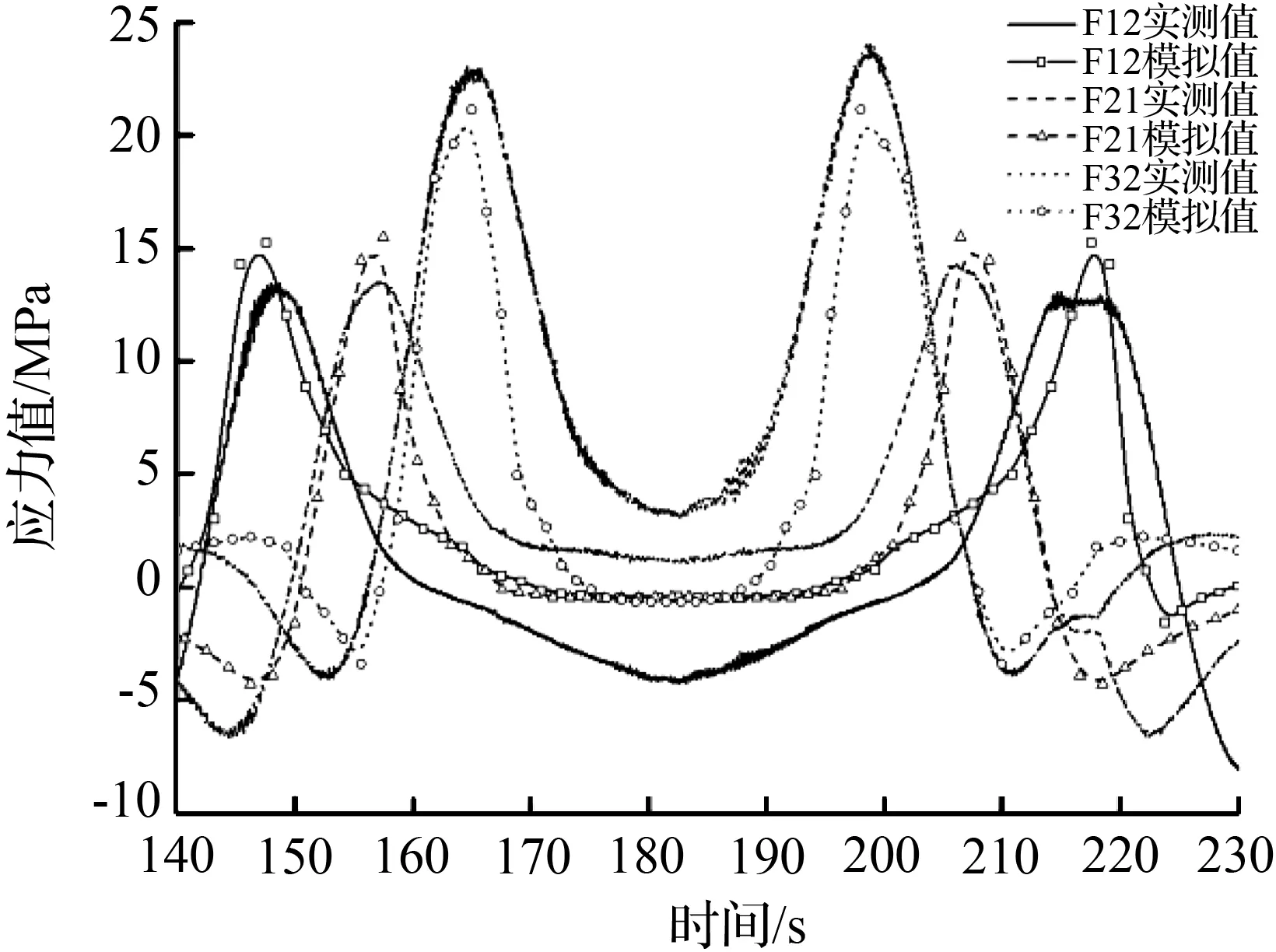

吊车运行过程中杆件应力变化模拟值与实测值比对(吊重4.97 t)如图16。从图16中可知,有限元模拟得到的杆件应力时程曲线与实测结果变化趋势一致,两者吻合较好。模拟值与实测值之间存在一定差异的原因是由于模拟分析时假定杆件连接节点为理想铰接,忽略了节点刚度的影响。该结果表明,吊点受力的简化计算模型可较好地反映吊车运行时对网架结构造成的荷载效应。

(a) 大车在吊点1和3间运行腹杆应力变化曲线

4.4 考虑吊车吨位增大的网架结构应力分析

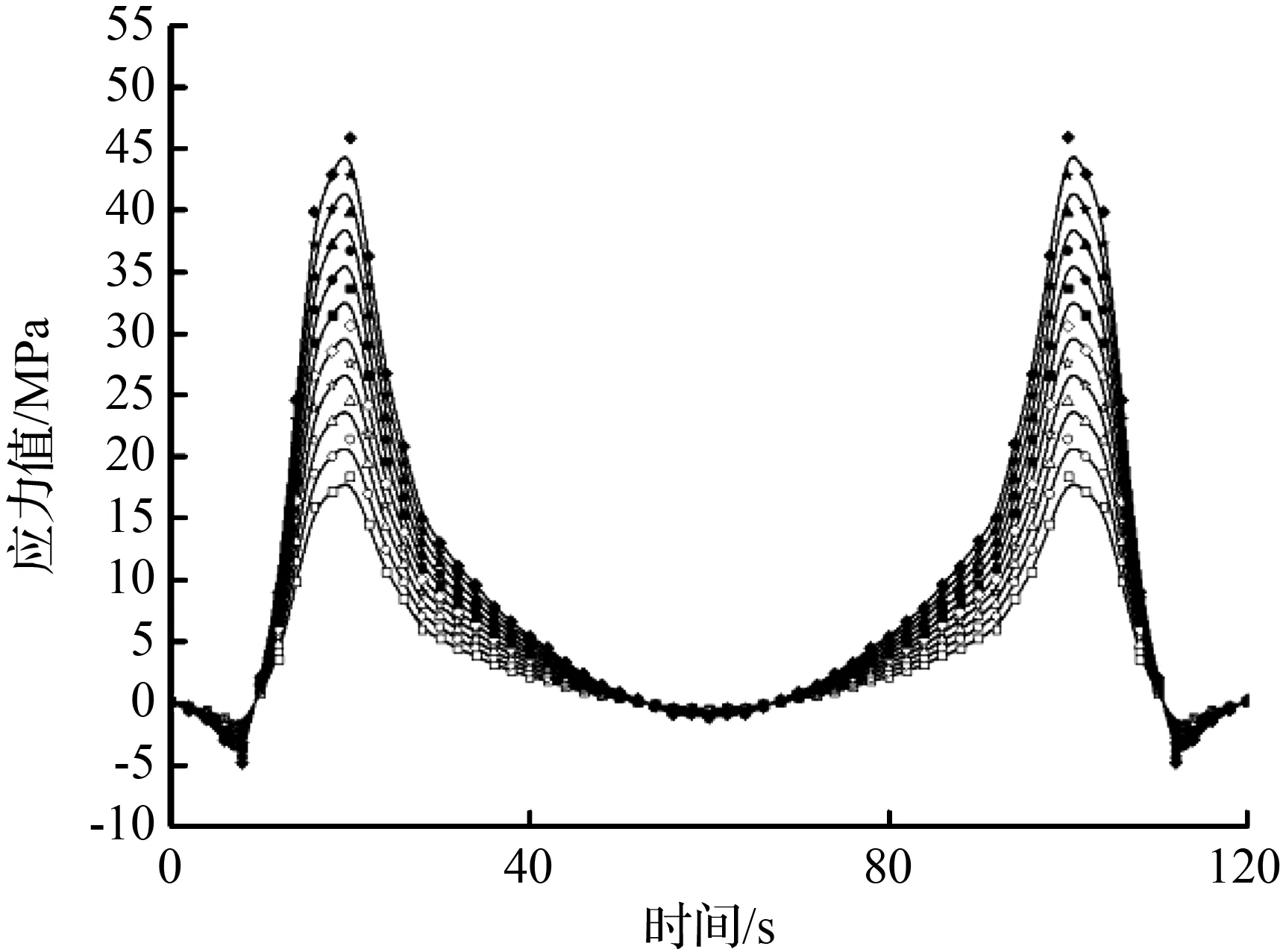

根据现场实测与有限元分析结果可知,该网架结构在额定(5 t)吊重荷载作用下仍处于较低的应力水平,结构具有较大的强度储备。随着企业生产需求的不断提升,悬挂吊车的使用吨位和频率增加是一大趋势。考虑在现有网架结构上将悬挂吊车的使用吨位从5 t增加到15 t,并对增大吊重后网架结构在吊车作用下的应力变化规律进行模拟分析。限于篇幅,仅给出小车位于吊轨位置上(吊点1、吊点2和吊点3一侧)时,大车在监测区间内来回运行一次部分杆件的应力变化曲线,吊重增大后杆件在吊车作用下的应力变化曲线如图17所示。从图17中可知,杆件的应力变化值随吊重的增加呈线性增长规律。此外,吊重荷载增大后,当吊车远离吊点位置时,吊重荷载的变化对该吊点位置上杆件的应力状态影响仍较小。

(a) 腹杆F12的应力变化曲线

5 结语

结合现场实测和有限元模拟等手段,对设置悬挂吊车的网架结构在不同吊车运行工况下的应力特性进行了实测与分析,得到以下主要结论:

① 悬挂吊车的荷载效应具有较强的区域性,吊车荷载对其距离最近的吊点受力影响显著,其中腹杆的应力变化受其影响最大,其次是下弦杆和上弦杆。当吊车远离某吊点约两个吊点间距时,该吊点位置上杆件的受力基本不受吊车荷载影响。吊点位置上杆件的应力变化与吊车位置及吊重之间存在明显的线性关系;

② 吊车的起吊和卸载会对网架造成明显的动力响应,其造成的动力响应建议可按静载作用下取放大系数1.4。对于软钩悬挂吊车,当吊车运行速度较小时,吊车刹车制动对杆件轴向受力的影响较小,同时邻跨吊车运行对杆件的轴向受力产生的影响也较小,在一定程度上可不予考虑;

③ 采用简支梁受力模型模拟吊车运行对网架结构产生的荷载效应,通过有限元模拟结果与实测值进行对比,两者吻合较好,从而验证了给出的吊车荷载等效计算模型可用于网架结构在悬挂吊车作用下的受力分析。在此基础上,考虑悬挂吊车未来使用吨位的增大,模拟得到了吊重增加后杆件在不同吨位吊车荷载作用下的应力变化曲线,为今后厂房的升级改造以及深入研究网架结构在悬挂吊车作用下的疲劳载荷谱提供了参考。