航空发动机钛火特性理论计算研究

2021-12-12梁贤烨弭光宝李培杰曹春晓

梁贤烨,弭光宝,李培杰,黄 旭,曹春晓

(1.中国航发北京航空材料研究院 钛合金研究所, 北京 100095;2.清华大学 新材料国际研发中心, 北京 100084;3.中国航发先进钛合金重点实验室, 北京100095)

为满足现代航空发动机轻量化结构设计的要求,具有高比强、耐高温等优异特性的钛合金得到大量应用[1-2]。然而,随着先进航空发动机性能的进一步提升,高压压气机内部的运行工况更加复杂和苛刻,包括异物撞击、刮磨、喘振、碰磨和熔滴等在内的异常现象突发的可能性大大增加,导致钛合金叶片和机匣等部件局部温度急剧升高而发生着火事故,即钛火。钛火的特点是,起火时间短、燃烧传播速度快,具有突发性和不可预测性,难以采取有效的灭火措施,轻则造成叶片烧损、机匣烧穿,重则烧毁整个发动机。鉴于钛火的巨大危害性,钛火防控(含实验测试、材料和表面等[3-5]的综合技术)引起高度重视,并成功应用于F119和EJ200等国外著名航空发动机,遗憾的是国内尚处于应用基础研究阶段,尤其对钛火机理及边界特性不清楚。

国外学者对不同加热形式的金属着火模型进行理论与实验研究。Classman等[6]和Frank等[7]认为金属着火属于非均相氧化反应,并在热自燃理论基础上建立了金属着火模型;Khaikin等[8]通过研究着火参数与氧化层变化的相关性,建立-金属氧化层着火模型;Merzhanov等[9]在研究催化反应过程中指出等温着火模型的局限性,建立了非等温加热(线性加热)条件下的热自燃理论,提出临界加热速率的概念,同时得出降低反应热并提高散热条件能有效降低临界加热速率;Barzykin[10]指出当着火延迟时间足够长时非等温加热速率对着火参数的影响不能忽略;Wolf[11]针对钛合金试件在不同加热速率(28 K/s、58 K/s及100 K/s)下的着火过程进行实验,建立相应的理论模型,认为模型计算结果与实验结果的误差是由反应过程中热应力的产生所致;Sanchez等[12]改进了Frank-Kamenetskii理论并应用于线性加热形式的自蔓延高温合成过程,计算不同形状燃烧室的着火参数,计算结果与实验符合良好。

然而,以上研究采用的是简化的零维模型,且未考虑加热速率存在的衰减(例如在发动机实际摩擦过程中,由于摩擦因素随着温度升高而降低,加热速率也会随之衰减),不能很好的用于发动机钛火特性的解释。因此,本工作针对可能导致航空发动机钛火发生的等温加热、非等温线性加热以及非等温摩擦加热等形式热源,建立相应的三维有限元模型进行温度场计算,进而得到着火参数的变化规律,同时通过与相关文献中着火参数的实验值对比,探讨模型的不足及改进的方法,为航空发动机钛火特性分析评估提供理论方法。

1 模型

1.1 物理模型

物理模型如图1所示,试件上下两个环状表面分别代表化学反应面和加热面,为了在子程序中记录温度场变化并进行相应的反应热计算,定义上表面中的散热面不发生反应,加热面的热量通过试件内部导热传导至上表面,气流温度为环境温度,气流从试件上表面流过。模型针对临界着火温度及着火延迟时间这两个重要参数进行计算,临界着火温度代表反应过程由缓慢氧化转变为剧烈燃烧的温度,着火延迟时间为由系统初始温度至达到着火发生温度的时间。在实际工况中,高压压气机内部的非正常升温时间很短(譬如叶片与机匣的非正常摩擦过程至可持续燃烧时间小于10 s[13]),而散热能力较强,提高着火延迟时间表示系统在未到达着火温度之前就恢复至正常状态,因而着火延迟时间的增加可以有效预防钛火发生。模型假设如下:

图1 着火模型示意图Fig. 1 Schematic diagram of the ignition model

(1)假设在摩擦过程中持续生成微米级颗粒状摩擦产物(即微凸体[3,14]),其中面容比最大的球状微凸体首先发生着火,假设所有单位时间内生成的球状微凸体的集合为Npar,在微凸体与氧气反应并产生氧化膜的过程中,其尺寸随着反应的消耗逐渐减小,由于反应区域并非封闭系统,存在着强烈的气流,当微凸体的半径小于某一特定值时,微凸体在气流的拖拽力或者试件本身的离心力作用下脱离反应表面,在此基础上提出微凸体有效半径re的概念,当微凸体半径小于微凸体有效半径后忽略其生成的热量,同时由于优先发生着火的微凸体其半径为Npar中半径最小者(rmin),因此假设re=rmin,其物理意义为单位时间内微凸体放热量为定值;

(2)如图1所示,微凸体氧化层为TiO2,其厚度h随着温度的升高而增加,微凸体内各点温度一致;

(3)气流流向与静子试件平行,且流速不变,反应区的散热通过与气流之间对流换热形式实现,忽略热辐射的影响;

(4)忽略金属颗粒在燃烧过程中的挥发以及热解[15];

(5)反应区表面满足单分子吸附模型;

(6)放热反应为理想状态下钛与氧气充分燃烧产生TiO2的单步反应;

(7)在非等温摩擦加热过程中,摩擦因数为温度的函数,随着温度的升高线性下降。

1.2 计算模型

反应面的加热速率可通过阿累尼乌斯公式计算仿真过程中每个迭代步的热值变化,从而得出相应的着火参数。首先根据氧化层生长理论[8,15-17],计算相应的氧化层厚度,如式(1)所示:

式中:h为微凸体的氧化膜厚度,单位为μm,在初始条件下h=hini;K为指前因子,(kg/m2•s);ci为氧浓度;E为微凸体的激活能,J•mol-1;Rg为普适气体常数,J•mol-1•K-1;T为微凸体瞬时温度,K。

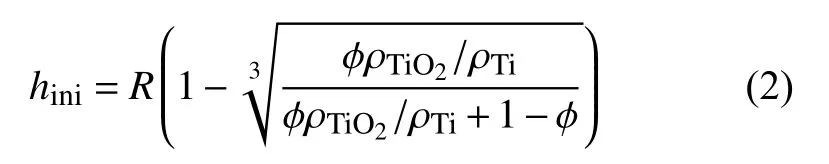

初始氧化层hini可通过式(2)计算:

式中:R为微凸体半径,μm;ϕ为微凸体纯度,为90%[15];ρTi为Ti颗 粒 密 度,ρTiO2为TiO2密 度,kg•m3。

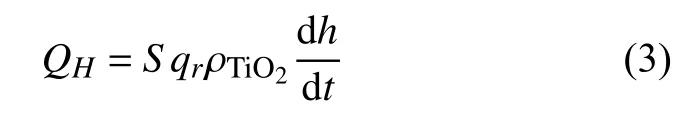

氧化热QH采用式(3)计算:

式中:qr为单位质量反应热,MJ/kg;S为微凸体表面积,m2。

反应面微凸体能量守恒方程如下:

式中:Nu为努塞尔数;λ为导热系数,W•m−1•K−1;m为微凸体质量,kg;c为微凸体比热,J•m−1•K−1;Qc为传热量。

等温加热过程中加热面温度方程如下:

非等温线性加热过程的加热面温度方程如下:

式中:a为加热速率常数;t为当前时间;

非等温摩擦加热过程的加热面温度方程如下:

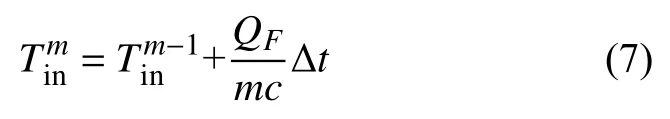

式中:Δt为单位时间步;为第m−1个时间步的加热面温度。

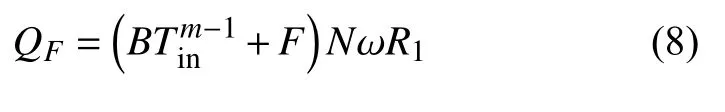

其生热量QF方程[18-19]如下:

式中:B和F为摩擦因数;N为接触应力,kPa;ω为转子转速,r•min−1;R1为旋转半径,μm。

从式(7),(8)可以看出,在摩擦加热过程中,当前时间步的加热温度取决于上一个时间步的加热面温度,同时其加热温度会随着摩擦因素的变化而逐渐衰减。

由于目前有限元软件没有相应的微凸体表面着火理论子程序,因此分别编制三个UDF子程序实现反应面及加热面的温度变化,具体计算流程如图2所示,将几何模型、材料模型以及相应的边界条件代入。

图2 程序流程图Fig. 2 Flow chart of program

同时,为了保证网格的精度,采用六面体模型进行网格划分;接下来根据不同的加热形式编制子程序1,并将其加载至加热面网格;在流体域及固体域完成单个迭代步的温度场计算后,通过子程序2将反应面邻接网格的温度场数据存入UDM(用户自定义内存)中;子程序3根据UDM中温度场的数据进行反应热的计算并与散热量进行对比,若此时反应面的生热量大于散热量,表明已进入着火阶段,则更新反应面的温度数据,单次迭代计算结束。其中,子程序计算完成后的热量以温度的形式传递至相应的反应面与加热面。

1.3 边界条件

为了在保证计算流场在近壁区域具有良好收敛性的同时能够保证足够的精度,湍流方程采用K-E湍流模型[20]。有限元模型的节点数为268128,计算过程中瞬态时间步为0.1 s,单位时间步的迭代次数为20,环境温度为823 K,由文献[21-22]可知,钛的着火温度接近其沸点(>3000 K),为了兼顾有限元模型的收敛性,选择钛合金的燃烧温度为3000 K。边界条件的设置包括试件着火反应区的几何尺寸参数、环境条件以及材料的热物性参数等。试件材料选用阻燃钛合金,其高温摩擦因数F为0.977,B为−6.56×10−4[23]。

表1 材料热物性参数Table 1 Thermal property parameters of materials

表2 模型初始边界条件Table 2 Initial boundary conditions of the model

2 结果分析

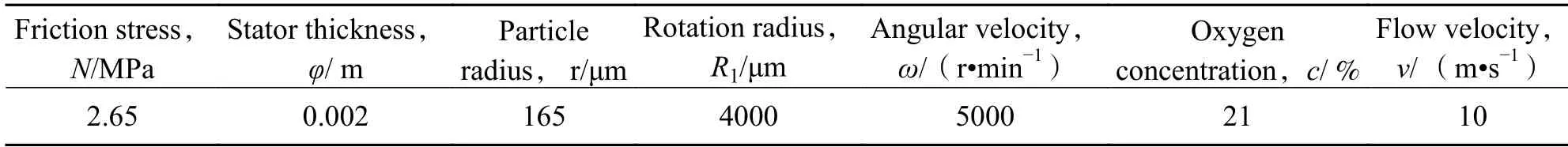

通过对有限元模型每一个时间步的计算结果进行分析,得到不同边界条件下的温度历史,然后对每一个时间步的温度场进行分析,即可得到不同时间试件的温度分布,如图3所示,静子表面的温度梯度最高处位于反应区,受到对流散热的影响,温度梯度随着半径的增加而下降。通过对温度历史的分析,可以得到不同边界条件对着火参数的影响,进而得到局部最先着火区域以及热量传递过程。

图3 有限元模型温度场分布Fig. 3 Temperature field distribution of finite element model

2.1 等温加热过程

作为应用最为广泛的加热方式,等温加热过程可以模拟航空发动机环境中异物撞击或熔滴黏附于钛合金构件而发生的钛火。同时,由于其数学描述最为简单,等温加热也是热自燃理论建立时所采用的方法,通过研究等温加热过程的温度历史可直观的区分出着火和未着火区域并计算出临界着火温度。下面分别采用950 K、1000 K 以及1941 K(钛熔滴温度)作为加热面的初始温度进行数值模拟,分析不同条件下热量的传递过程。

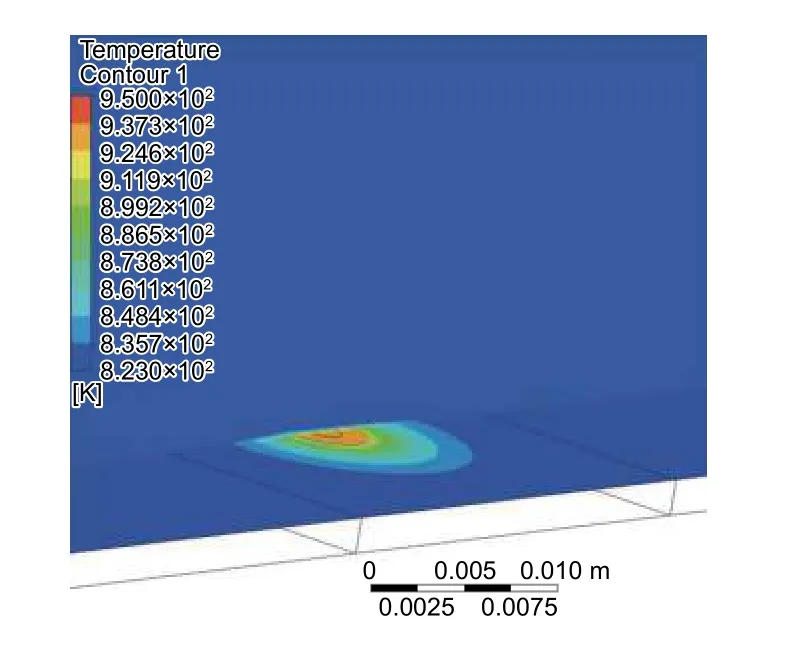

通过对图3有限元模型温度场的俯视图及剖视图进行分析,得到图4和图5所示的加热过程的温度场。可见,在加热0.9 s时,反应面温度为932 K,如图4(a)所示,由于未达到临界着火区域,其反应热量可以忽略,因此热量主要由加热面提供,如图5(a)所示;在加热2 s时,反应面的平均温度接近1000 K,如图4(b)所示,由于此时达到了临界着火区域,反应加热量的作用表现明显,而中心未参与反应的对流面温度仍维持在960 K左右,如图5(b)所示;当加热时间延长至2.2 s时,加热过程由化学反应热主导,如图4(c)所示,反应面的温度超过了加热面,达到1171 K,如图5(c)所示;当加热达到2.3 s时,反应面温度达到3000 K,即达到持续燃烧温度,如图4(d)及图5(d)以后进入稳态燃烧阶段,直至着火反应物或者氧化剂耗尽为止。

图4 反应区剖视图Fig. 4 Section view of reaction zone (a) 0.9 s; (b) 2 s; (c) 2.2 s; (d) 2.3 s

图5 反应面俯视图Fig. 5 Top view of reaction surface (a) 0.9 s; (b) 2 s; (c) 2.2 s; (d) 2.3 s

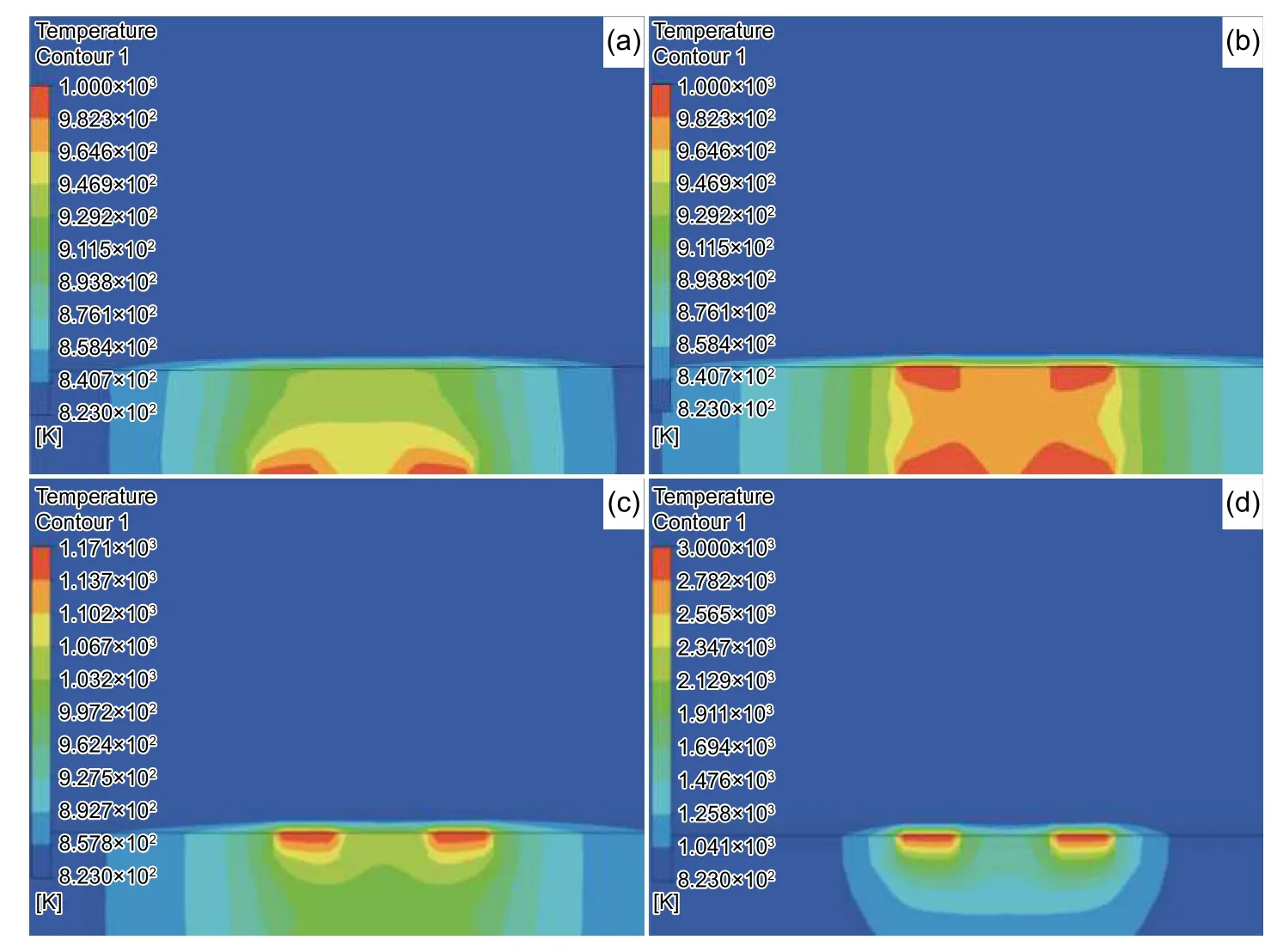

图6为不同加热温度下加热速率的变化情况(考虑收敛效率将950 K时的流速降低至10 m/s)。可见,当加热温度为950 K时,由于加热温度未达到临界着火温度,所以加热时间超过3.1s后,反应面温度维持在938 K附近不再变化,此时对流散热量始终大于反应产热量,整个加热过程可以视为无内热源的稳态传热过程。当加热温度为1000 K时,由于超过了临界着火温度,整个加热过程反应面的温度呈指数增长,反应面温度在超过958 K之后温度梯度明显增加,说明临界着火温度约为958 K,在加热2.3 s时达到持续燃烧温度。当加热温度为1941 K时,加热0.2 s时就已超过临界着火温度,在加热0.4 s时达到持续燃烧温度。可见,在高压压气机工况条件下,若叶片局部着火产生的钛熔滴在高速流体作用下快速扩散,在极短时间内就会引发其他钛合金构件迅速达到可持续燃烧的边界条件,即钛熔滴扩散传播的危险程度不容忽视。

图6 等温加热温度历史Fig. 6 Isothermal heating temperature history

2.2 非等温线性加热过程

在实际工况条件下,当环境温度为时间的函数时,加热过程可以采用线性近似,通过采用不同加热速率,分析不同加热条件下试件温度场的变化,并对加热速率为58 K/s的实验结果与数值计算结果进行对比。图7是非等温线性加热温度历史的计算结果。可见,随着加热速率的增加,着火延迟时间逐渐减小,分别为1.5 s、1.1 s和0.9 s,而临界着火温度基本维持在950 K。该临界着火温度的仿真计算结果与Wolf[11]的实验结果存在差异,主要原因在于发动机钛火发生过程,加热速率的不同导致构件受到的热应力也不同,结合微凸体理论可以推断,微凸体尺寸会随着加热速率的变化而改变,因此下面将对不同微凸体有效半径的加热温度历史进行探讨。

图7 线性加热温度历史Fig. 7 Linear heating temperature history

图8是不同有效半径线性加热温度历史的计算结果。计算过程中,仿真计算模型采用静态着火实验条件,不考虑流速的影响,加热速率为58 K/s,加热温度设置在反应面。可见,临界着火温度及延迟时间随着微凸体有效半径的减小而下降,而在接近着火临界条件之前,其温度变化基本一致。当粒径为55 μm时,临界着火温度约为900 K,着火延迟时间为1.3 s;当粒径为33 μm时,临界着火温度约 为850 K,着 火 延 迟 时 间 为1.2 s;当 粒 径 为16.5 μm时,临界着火温度约为765 K,着火延迟时间为1.1 s。文献[11]中的临界着火温度为685 K,误差值约为11.7 %,因此按照氧化层生长理论及微凸体理论,当加热速率为58 K/s时,受到热应力的影响其微凸体有效半径在16.5 μm以下。由此可见,微凸体有效半径的减小会显著提高着火发生的概率,因此在钛火阻燃设计中应尽量提高材料本体及表面摩擦磨损产生颗粒的尺寸,同时考虑从适航条件下对摩擦磨损颗粒的着火特性进行评估。

图8 不同有效半径线性加热温度历史Fig. 8 Linear heating temperature history with different effective radius

2.3 非等温摩擦加热过程

在实际的高压压气机工况中,加热形式以叶片与机匣之间的非正常高速摩擦产热为主,与线性加热方式相比,由于摩擦因素随着温度升高而近似线性降低,因此其加热速率也会相应衰减。下面分别对不同接触应力、流速以及氧浓度的加热过程进行计算分析。需要说明的是,当反应生热量数值超过摩擦生热量时,虽然会增加摩擦因素的衰减,然而此时反应面温度已经处于临界着火温度之上,达到持续燃烧温度的时间仅为0.1~0.3 s,摩擦产热的影响可以忽略,因此在计算分析过程中主要对到达着火温度之前的加热过程进行理论分析。

图9是不同接触应力摩擦加热温度历史的计算结果。可见,临界着火温度维持在950 K左右,着火延迟时间随着接触应力的增加而下降,当接触应力为2.65 kPa时,到达临界着火温度之前反应面的加热速率维持在25 K/s,着火延迟时间为6.2 s;当接触应力为13.25 kPa时,维持在70 K/s左右,着火延迟时间降至1.9 s;而当接触应力提升10倍,达到26.5 kPa时提高至130 K/s左右,着火延迟时间降至1.4 s。可见,随着接触应力的提高发生钛火的概率也会大幅增加,因而在航空发动机的设计过程中应考虑尽量减小转子叶片与机匣之间的接触应力来提高其阻燃性能。

图9 不同接触应力摩擦加热温度历史Fig. 9 Friction heating temperature history with different contact stresses

流速的变化会改变努塞尔数,进而对散热量产生影响。如图10所示,临界着火温度及着火延迟时间均随着流速的提高而呈上升趋势,当流速为100 m/s时,临界着火温度约为995 K,而着火延迟时间为2.3 s;当流速为200 m/s时,临界着火温度约为1000 K,而着火延迟时间为2.4 s;当流速为300 m/s时,此时流速接近音速,临界着火温度提高至1040 K左右,而着火延迟时间也提升至2.8 s;由此可见相比于跨音速阶段,钛火更易于发生在低速飞行阶段(例如爬升阶段),因此在高压压气机防钛火结构设计时应考虑低速环境下的阻燃性能。

图10 不同流速摩擦加热温度历史Fig. 10 Friction heating temperature history with different flow velocities

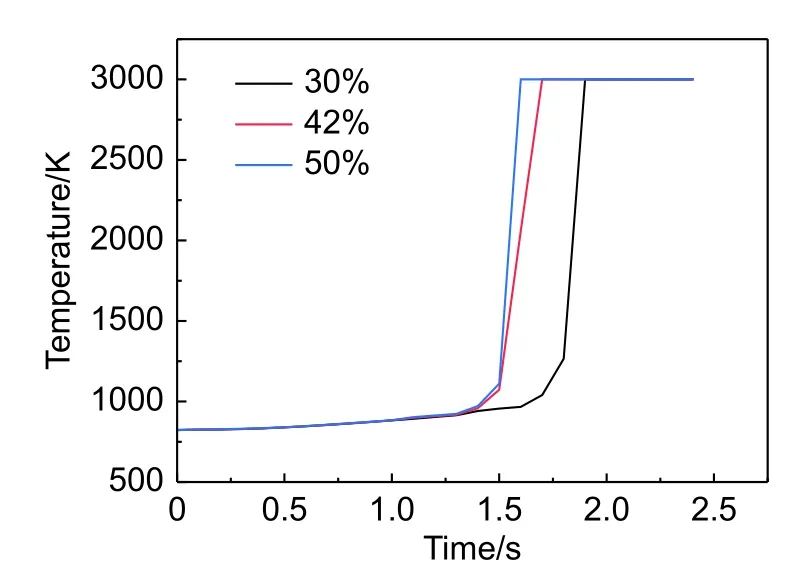

临界着火温度及延迟时间随着氧浓度ci的提高而不断降低,如图11所示。当ci为30 %时,临界着火温度约为950 K,着火延迟时间为1.9 s;当ci为42 %时,临界着火温度约为930 K,着火延迟时间为1.7 s;当ci为50 %时,临界着火温度为约920 K,着火延迟时间为1.5s。计算结果中临界着火温度的变化规律与文献[4,11,24]中相一致,均呈指数下降趋势,例如在文献[24]的着火模型中,当ci分别为30 %、42 %、50 %时,临界着火温度分别为945 K 、896 K 、851 K,与本模型的计算值误差在10%以内,其误差主要是解析模型在求根公式中采用泰勒展开所致。可见,环境中氧的比例(氧分压)对着火参数影响比较显著,通过减少环境中氧的比例是钛火阻燃设计的重要途径。从氧分压较低的环境发生钛火概率小的角度,需要考虑从地面飞行至高空爬升过程的高压压气机的阻燃设计。

图11 不同氧浓度下摩擦加热温度历史Fig. 11 Friction heating temperature history with different oxygen concentrations

3 结论

(1)等温加热过程,随着加热面温度急剧升高,着火延迟时间迅速降低,在不改变其他边界条件的情况下,当加热面温度为1000 K时,临界着火温度约为958 K,着火延迟时间为2.3 s,当加热面温度为1941 K时,着火延迟时间缩短为0.2 s。

(2)非等温线性加热过程,若不考虑加热速率对微凸体的影响,加热速率为28 K/s、58 K/s及100 K/s的着火延迟时间分别为1.5 s、1.1 s和0.9 s,而临界着火温度基本维持在950 K;若考虑加热速率对微凸体的影响,临界着火温度及延迟时间随着微凸体尺寸的减小而下降,当微凸体直径减小至16.5 μm时,临界着火温度约为765 K,与实验值误差为11.7%,着火延迟时间为1.1 s。

(3)非等温摩擦加热过程,着火延迟时间随着接触应力的增加而下降,当接触应力达到26.5 kPa时,加热速率提高至约130 K/s,着火延迟时间为1.4 s;随着流速的增大而呈上升趋势,当流速增大至300 m/s时,临界着火温度约为1040 K,着火延迟时间为2.8 s;随着氧浓度增大而不断降低,当氧浓度增大至50%时,临界着火温度约为920 K,着火延迟时间为1.5 s。