前纵梁在车辆正面碰撞中的耐撞性分析

2021-12-11刘翔

刘翔

前纵梁在车辆正面碰撞中的耐撞性分析

刘翔

(衢州职业技术学院,浙江 衢州 324000)

前纵梁不仅是车辆重要的承载结构,在车辆正面碰撞中更是关键的吸能部件。文章通过建立车辆正面碰撞仿真试验,单独对前纵梁在碰撞中的变形与吸能情况进行分析,评估其耐撞性。结果表明:前纵梁前段诱导槽的变形量在332 mm至428 mm之间,中部有一定的折弯,需要提高强度,尾部变形量小,整体吸能情况尚可,但仍有优化空间。

前纵梁;耐撞性;仿真

引言

耐撞性是汽车被动安全领域重要的研究方向。良好的耐撞性能可以保障汽车在发生碰撞事故后最大程度地降低对乘员的伤害。各国的NCAP试验是检验整车耐撞性的唯一正规标准,其中正面碰撞是NCAP试验的重要一环。而前纵梁作为正面碰撞中的关键吸能部件,其耐撞性直接关乎乘员的生命安全。因此对前纵梁在碰撞中的变形量与吸能情况的研究,显得尤为必要。

此次正面100%碰撞仿真试验,初始速度设为56 km/h,持续时间150 ms。碰撞初始时刻总能量是158 745 000 J,在结束时刻总能量变为161 625 000 J,总能量上升的百分比大致是1.81%,符合仿真试验预期,可以认为碰撞试验遵守能量守恒,仿真中产生的沙漏能对整体影响可以忽略不计,确保了仿真的有效性。再利用HyperMesh仿真软件对前纵梁单独分析,评估其在正面碰撞试验中的耐撞性能。

1 车辆正面碰撞仿真模型的建立

利用计算机建立汽车正面碰撞有限元模型,再对汽车碰撞中零部件的变形量、吸能值进分析,是目前对汽车零部件耐撞性研究的主要手段。车辆正面碰撞有限元仿真模型的建立,首先需要利用CATIA等计算机三维软件建立完成的数学模型,随后将建立的数学模型导入到HyperMesh软件中,陆续完成几何清理、网格划分、材料属性的定义、载荷的施加、设定边界条件、设置接触连接等工作,生成所需要的K文件,将K文件导入到LS-DYNA软件中,完成模型的计算工作,最终完成有限元仿真模型的建立,实现对模型的后期分析工作。

对导入HyperMesh中的车辆数学模型进行几何清理,是后期对其进行网格划分的必要一步。导入HyperMesh的模型需要完成一系列拓扑修复,比如删除重复曲面、重建缺失曲面等。此外还需对模型进行优化与改进工作,采用简化短边与小孔、重设共享边与固定点等手段即可完成。HyperMesh界面中的Qucik edit菜单可实现以上操作。toggle edge功能键可以合并相邻的边,还能完成自由边、共享边与压缩边三者间的相互转换。功能键filler surf、unsplit surf以及delete surf能够实现建立缺陷面、撤销曲面的分割、删除曲面等操作。模型中存在的空洞与倒角也需要进行几何清理,否则会影响网格划分的质量。具体做法是:直径小于5 mm且在碰撞中不受应力作用的小孔可以不做处理;介于5 mm至10 mm的中孔,通常空一格网格,一般用四边形表示;对于直径大于10 mm的大孔,对其网格划分时可以采用六边形、八边形等表示。对于模型中的倒角,一般用一个网格来表示。经过几何清理的模型能够进行下一步的网格划分工作。

对模型的网格划分其实就是整车结构的有限元离散,碰撞中结构的变形本质上就是各个细小网格的位移变化导致的,因此网格划分的好坏直接影响后期模型的计算精度。网格划分一般有2D和3D两种处理方法。对于整车模型中的大量覆盖件,比如车身蒙皮、保险杠、车门以及壳单元和梁单元,均采用2D网格划分。前纵梁作为重点研究的结构,它的网格大小设置为8 mm,采用混合网格。前纵梁、前翼子板、保险杠、引擎盖、前围板、A柱以及B柱等结构也采用同样操作。一些涉及变形又不是重点研究的结构,网格一般设置成10 mm。汽车后部很少发生变形的结构,网格设置成15 mm。模型中的实体单元,如动力总成,网格设置为20 mm。这样既可以整车模型的计算精度,又可以提高计算效率。3D网格主要处理模型中的实体单元,这些结构几乎在碰撞中不变形,不是研究的主要对像。

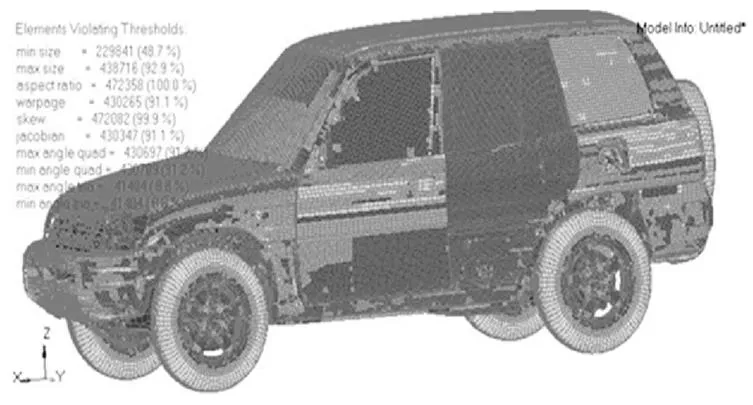

整车模型网格划分后,需要进行网格质量检查,必要时需要对其进行优化处理。检查指标主要有最大尺寸(max size)、最小尺寸(min size)翘曲度(warpage)、长度(length)、长宽比(aspect)、雅克比(jacobian)、扭曲度(skew)、弦差(chord dev)等。检查结果如图1所示,左上角显示的主要指标符合要求,绿色表示网格质量良好,黄色、红色表示网格质量较差,整体上除轮胎、动力总成等非重要研究部件外,其余部件网格划分质量较高,因此模型计算精度有保障。

整车模型中壳单元最多,属性设置为SectShll类型,像前纵梁等重要的部件,材料模型采用的是MAT24模型,MAT24能够反映材料弹塑性力学特性。对于刚性实体单元采用的是MAT20模型,碰撞后其节点将保持相对位移不变,不用计算结构内部的应力,计算效率得到提高,但导致单元之间在碰撞中产生“负体积”现象。为杜绝此现象的发生,要在这类单元实体上附上一层壳单元,这种壳单元采用MAT9材料模型,它只有密度,不计算应力。

图1 整车模型网格质量检查示意图

整车模型全部处理后,总质量是1.263 t,模型中共有478 676个节点和499 615个单元以及619个部件组成。

2 前纵梁变形量分析

前纵梁前段的诱导槽连接的是汽车保险杆。因此在正面碰撞中,诱导槽受到圧溃,产生的变形量最大,此处也是前纵梁最主要的吸能结构。中间部分传递冲击力到车身,因此变形量要尽可能的小,以确保前纵梁的承载作用。尾部距离汽车前围板较近,变形量过大会导致前围板的侵入量过大,造成前排乘员受害风险增大,因此尾部变形量也要尽可能缩小。通过对前纵梁进行三段法分析,可以全面评价纵梁的耐撞性。

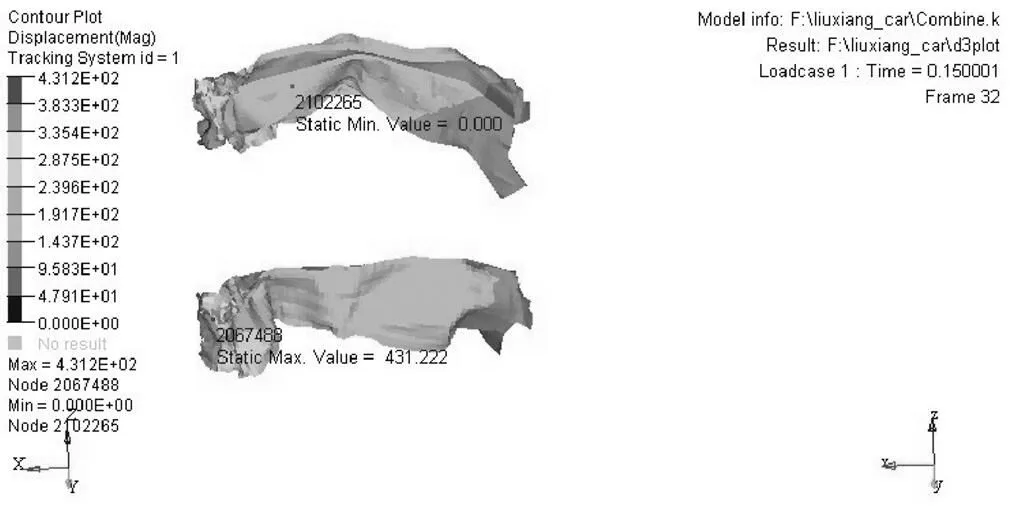

图2 前纵梁整体变形云图

从图2可以看出,整体变形情况符合预期分析。前纵梁诱导槽变形量最大,变形量在332 mm至428 mm范围内,能够很好地吸收正面碰撞中的能量,此处是吸能段表现出了良好的效果。前纵梁中间部分变形不明显,主要以折弯为主,从图2可以看出在碰撞中,前纵梁首尾两端受到冲击力的夹击作用,导致中间区域段出现一定的折弯,这对前纵梁的吸能不利,前纵梁的承载作用也被削弱,因此需要提高前纵梁中部的强度,可以采用加强件、改进结构造型或者采用更高强度的合金材料等方法,提高前纵梁中间部分的强度。前纵梁尾部的变形量最小,从图1看变形量在46 mm至139 mm之间,尾部变形量小可以减少前围板对乘员仓的侵入量,减低乘员受伤风险。

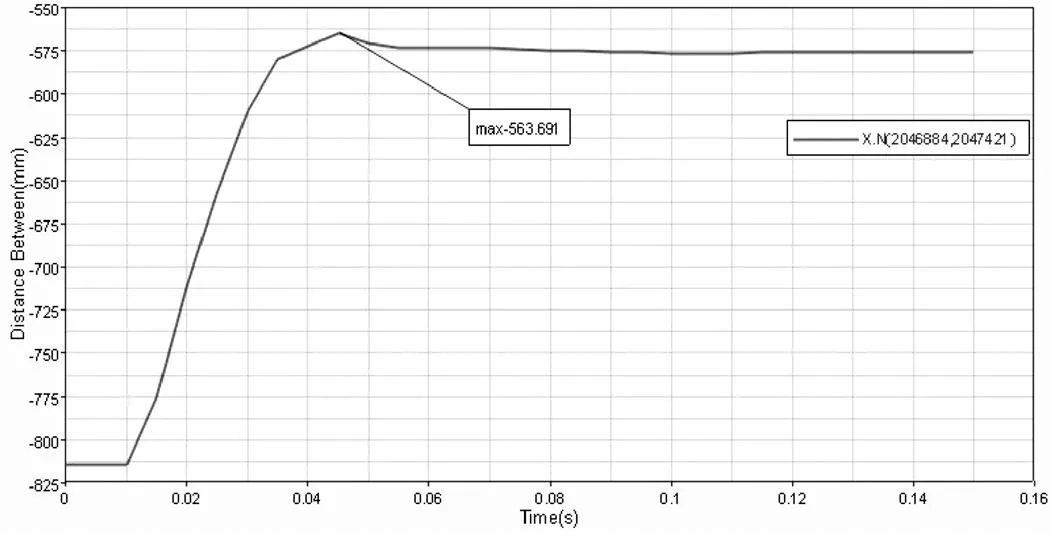

图3 左侧前纵梁变形曲线

通过在左侧前纵梁首尾选取两个测量点,记录测量点在方向位移变化,得到前纵梁整体变形曲线,如图3所示。从图3可以看出,在0 ms至10 ms没有变形,此阶段碰撞没有发生。在10 ms至35 ms内,变形量以一定曲率连续增加,此阶段内前纵梁的诱导槽受压变形导致曲线持续上升。在35 ms时刻出现第一拐点,代表着诱导槽在此刻被压至极限。在35 ms至45 ms阶段内,测量点位移曲线呈线处一段折线状态,此阶段是由于前纵梁中部发生折弯导致。在45 ms时刻出现第二拐点,此刻代表整个前纵梁最大变形量。之后由于前纵梁发生回弹,曲线逐渐回落。第一拐点之前是诱导槽圧溃产生的变形量,此阶段属于合理吸能阶段,曲线平稳上升代表诱导槽在圧溃变形中没有出现畸变,耐撞性能稳定。第二拐点的出现,是正面碰撞中最严重的时刻,乘员的最大伤害往往发生在此刻,曲线显示最大变形量约为249.6 mm,整体耐撞性尚可,但仍有优化空间。

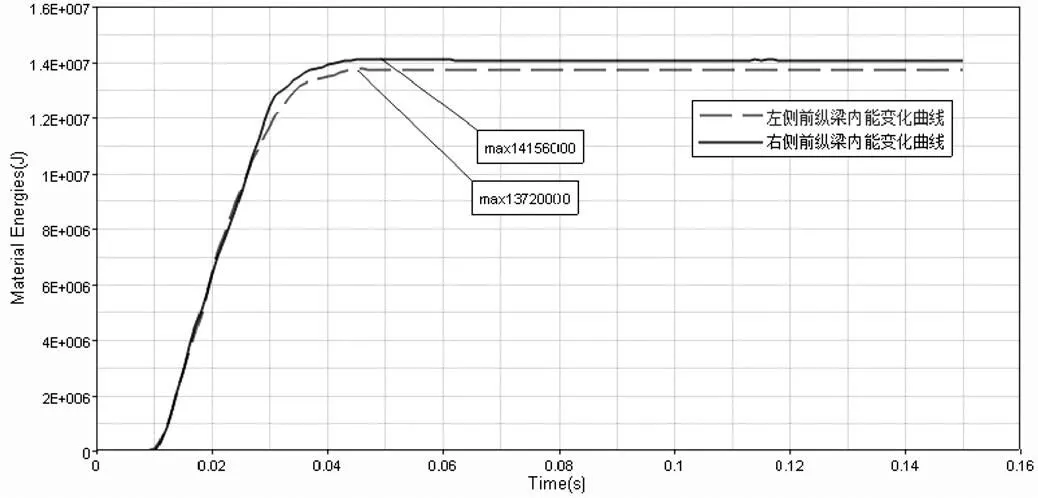

3 前纵梁吸能分析

前纵梁通过压缩变形吸收正面碰撞的能量,能够降低乘员在碰撞中承受的冲击加速度,保护乘员生命安全。研究表明前纵梁吸能值占比不得少于20%。从图4可知,在45 ms时刻附近,左右前纵梁吸能值分别达到最大值,前纵梁的吸能峰值是27 876 000 J,占总能量值的22%,前纵梁整体吸能效果较好。

图4 前纵梁吸能曲线

4 总结

通过分析前纵梁变形云图、左侧前纵梁变形曲线以及前纵梁吸能曲线。可以得出:前纵梁整体变形效果符合仿真预期;前纵梁诱导槽在碰撞中变形稳定,没出现畸变;前纵梁中部出现一定折弯,需提高强度;前纵梁整体吸能良好,但耐撞性仍有提升余地。

[1] 田国富,杨成国.汽车前纵梁正面碰撞仿真分析研究[J].机械工程师,2017(11):40-42+47.

[2] 袁敏,黄曦,徐一心,等.基于有限元的汽车前纵梁碰撞分析及优化[J].机械与电子,2019,37(10):17-19.

[3] 谢晖,陶泽,李凡.电动汽车前纵梁轻量化优化设计[J].计算机仿真, 2017,34(03):142-146.

[4] 李旺,曹源文.汽车前纵梁正面碰撞仿真及其优化研究[J].农业装备与车辆工程,2015,53(01):24-27.

Analysis the Crash Worthiness of Front Rail in Vehicle Frontal Crash Simulation

LIU Xiang

( Quzhou College of Technology, Zhejiang Quzhou 324000 )

The front rail is not only an important bearer structure in vehicle, but also a critical capability component in vehicle frontal crash. Based on the vehicle frontal crash simulation, the deformation and capability of the front rail is analyzed, and its crash worthiness is evaluated. The results show that the deformation of the front rail is between 332 mm and 428 mm. There is a certain bend in the middle, so its strength need increasing, the deformation of the tail is small, but the overall capability can be, but still optimized space.

Front rail; Crash worthiness; Simulation

A

1671-7988(2021)22-105-03

U467

A

1671-7988(2021)22-105-03

CLC NO.: U467

刘翔(1989—),男,讲师,就职于衢州职业技术学院,研究方向:汽车被动安全。

衢州市科技计划指导性项目(2018001)。

10.16638/j.cnki.1671-7988.2021.022.027