硅灰对水泥性能影响的实验研究

2021-12-09彭佳刘花蓉

彭佳 刘花蓉

摘 要:分别以0%、5%、10%的硅灰取代普通水泥,对其性能进行了实验研究,测试了标准稠度用水量、凝结时间、安定性、胶砂流动度、胶砂强度等性能。通过SEM观察了硅灰掺入水泥体系后的微观形貌变化,初步解释了硅灰对水泥性能影响的机理。

关键词:硅灰;普通水泥;性能影响

中图分类号:TU525.9 文献标识码:A

0 引言

硅灰(Silia Fume,简称SF)是硅铁合金和工业硅生产中的副产品,是一种超细粉末,主要成分为无定形SiO2。早在20世纪70年代,挪威率先开始把硅灰作为掺合料应用到工程中,以提高混凝土的强度。由于硅灰的微集料填充作用和火山灰效应[1-3],硅灰主要用于高强(>80 MPa)或高耐久性的混凝土工程中。

普通的掺合料掺量可以高达20%以上,硅灰掺量一般要求限制在10%以内。硅灰对普通水泥(P·O)净浆性能的影响及其对硬化胶砂试件微观结构影响的文献较少, 缺乏系统深入的研究。本文研究探讨了不同硅灰掺量对普通水泥净浆性能的影响及不同水化龄期的硬化水泥微观结构,为硅灰的合理应用提供了参考。

1 实验

1.1 原材料及仪器

水泥:P·O42.5,四川罗江利森水泥厂生产。水:自来水。硅灰:成都产SF-92型硅灰。

ISO标准砂。水泥胶砂搅拌机,水泥净浆搅拌机,北京中科科仪扫描电子显微镜KY3200。

1.2 实验方法

采用内掺法(又称为取代水泥法),即在其他条件不变的情况下,用一定质量的硅灰取代相同质量的水泥。选取了硅灰掺量为0%、5%、10%来进行对比实验。并按照相关国家标准,测定了三组样品的标准稠度用水量,凝结时间、安定性,胶砂流动度和胶砂强度。利用SEM分析了样品7 d和28 d龄期的微观形貌。

2 结果与分析

2.1 水泥净浆标准稠度用水量、凝结时间、安定性

根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011),利用调整用水量法,分别测定了硅灰掺量为0%、5%和10%时的标准稠度用水量,结果分别为133 ml、137 ml和147 ml,随着硅灰的掺量增加,标准稠度用水量在增加,说明硅灰掺入增大了水泥净浆的需水量。

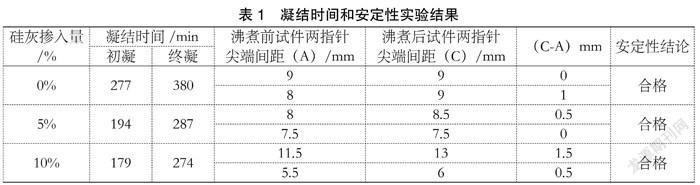

再根据标准稠度用水量制备了水泥净浆,分别测定了三组样品的凝结时间,以及采用雷氏法测定了三组样品的安定性,结果如表1所示。此外,实验中观察到,掺入硅灰的水泥净浆搅拌后迅速变得粘稠;并且随着搅拌时间的延长,硅灰掺量的增多,水泥净浆的粘度增大。

5%的样品与0%的样品相比,水泥净浆的初凝时间和终凝时间都大大缩短,而10%的样品和5%的样品相比,凝结时间略有缩短,说明硅灰的掺入促进了水泥净浆的凝结。另外,值得注意的是,三组样品各自的终凝时间与初凝时间之差非常接近,分别为103 min(0%样品),93 min(5%样品),95 min(10%样品)。由于硅灰能填充水泥浆体中的孔隙,其火山灰活性在一定程度上促进了水泥浆体水化反应的进行。因此,缩短了水泥浆体的凝结时间[4]。三组样品的安定性均为合格,说明硅灰掺量在10%以内不会对水泥安定性造成不良影响。

2.2 水泥胶砂流动度

根据《水泥胶砂流动度实验标准》(GB/T 2419—2005),分别测定了三组样品的水泥胶砂流动度,用卡尺测定了水泥胶砂底面两垂直直径的平均值分别为:22 mm(0%样品),19 mm(5%样品)和17 mm(10%样品)。说明随着硅灰的掺量增加,水泥胶砂流动度越来越小,由于硅灰具有比表面积大的特性,引起了水泥硅灰混合料总表面积的增加,导致水泥浆体需水性增大,从而降低了水泥胶砂的流动度。

2.3 水泥胶砂强度

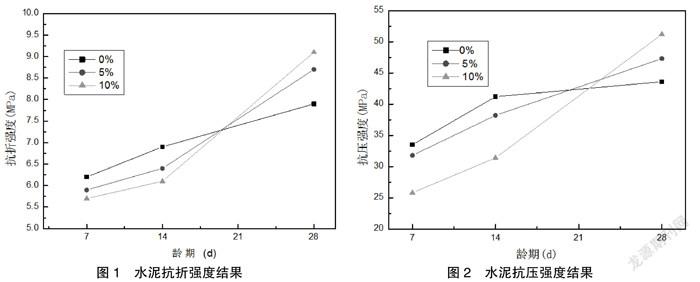

根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999),制作了40 mm×40 mm×160 mm的水泥胶砂试件,经过标准养护,分别测定了硅灰掺量为0%、5%和10%时的抗折抗压强度,测定的龄期为7 d,14 d,28 d,实验结果如图1和图2所示。

可以看出,0%样品的7 d和14 d的抗折抗压强度更高,但是5%和10%的样品28 d抗折抗压强度更高,以0%样品28 d强度为基准,5%样品抗折强度提高了10%,抗压强度提高了8.5%;10%样品抗折强度提高了15%,抗压强度提高了17%。说明硅灰的掺入降低了水泥胶砂水化早期的强度,而在14 d到28 d期间,硅灰的增强效应开始体现,促进强度的迅速提高,使得28 d强度明显高于空白样品。另外,值得注意的是,10%的样品28 d抗折强度达到了9.1 MPa,已经远远超过了国家标准对42.5水泥的抗折强度要求(62.5水泥28 d抗折强度要求≥6.5 MPa),28 d抗压强度达到了51.2 MPa。说明硅灰的掺入对水泥抗折抗压强度的增强十分明显。

5%和10%的样品相比,10%的样品7 d和14 d抗折抗压强度更低,但是28 d抗折抗压强度更高。结果表明:硅灰掺量越多,早期7 d和14 d强度越低,但是后期28 d强度增长越多,说明硅灰抑制了水泥早期强度的发展,但对28 d强度有增强作用。

2.4 微观分析

利用SEM观察了0%和5%样品7 d和28 d龄期的微观形貌,结果如图3~图4所示。

从SEM图像可以看出,7 d龄期时,0%样品生成了更多的针棒状形貌的硫铝酸钙,可以推断0%的样品水化产物更多,说明其水化进行得更充分,因此0%样品的7 d抗折抗压强度更高。而在28 d的微观形貌图上可以看出,0%和10%的样品具有非常明显的差异,0%的样品生成物颗粒粗大,并且相对比较疏松;而10%的样品的微观结构更加致密,孔隙要细小得多。由于硅灰的微骨料效应,填充了水泥石中的部分孔隙,使得整体孔隙细化[5],从而水泥石强度提高。另一方面,硅灰屬于超细火山灰,具有火山灰效应,能与Ca(OH)2反应,生成水化产物,使水泥石强度提高[6]。

3 结论

(1)掺入5%和10%的硅灰使标准稠度用水量增加,凝结时间缩短,安定性无不良影响。掺入5%和10%的硅灰使胶砂流动度下降。这可能是因为硅灰颗粒很细,引起比面积增大,需水性增大,从而导致浆体粘稠,凝结时间缩短。(2)7 d和14 d的抗折抗压强度:0%样品>5%样品>10%样品;28 d抗折抗压强度:10%样品>5%样品>0%样品,尤其是10%的样品对抗折强度的增强十分明显。说明硅灰对水泥14 d之前强度发展有抑制作用,对28 d强度有增强作用。(3)28 d龄期样品的SEM图表明,10%样品的孔隙细化,结构密实,推断是硅灰的微骨料填充效应和火山灰效应引起强度提高。

参考文献:

[1]YAZIC H,YARDIMCI M Y,AYDIN S,et al.Mechanical properties of reactive pow der concrete containin mineral a dmixtures un der different curing regimes[J].Construction& Buil ding Materials,2009(3):1223-1231.

[2]DOTTO J M R,ABREU A G D,MOLIN D C C D,et al.Influence of silica fume a d dition on concretes physical properties an d on corrosion behaviour of reinforcement bars[J].Cement & Concrete Composites,2004(1):31-39.

[3]劉盖,白敏,赵鹏.预处理硅灰对水泥净浆和砂浆的性能影响[J].非金属矿,2016(11):11-19.

[4]鞠家佳,廖宜顺,陈磊,等.SAP 与硅灰复掺对水泥强度与电阻率的影响[J].混凝土与水泥制品,2018(9):6-9.

[5]葛晓丽,刘加平,王育江,等.超低水胶比及硅灰对水泥净浆早期自收缩的影响[J].混凝土与水泥制品,2016(4):1-4.

[6]冯辉红,鲁黎,陈静思,等.粉煤灰/硅灰复合掺合料对水泥净浆性能的影响[J].应用化工,2014(3):389-394.