不同掺量硅灰对活性粉末混凝土力学性能的影响

2018-08-03刘振国

刘振国

(保定新一代建设工程材料检测有限公司,河北 保定 071051)

1 RPC 概述

活性粉末混凝土是由水泥、石英细砂(不含粗骨料)、磨细石英粉、硅灰、高效减水剂和钢纤维等组成,在凝结、硬化过程中采用加压、加热的养护工艺制得。RPC 设计过程中通过提高颗粒的细度与活性,优化颗粒级配的基础上掺加短细纤维,减少材料内部缺陷,增加密实度,从而获得高强度、高韧性和高耐久性的混凝土。

作为 RPC 主要成分之一的硅灰,由于其填充效应和火山灰效应有助于填充水泥颗粒之间的空隙,增加硅酸盐的聚合度,从而使混凝土获得致密的组织结构和较高强度与耐久性。本试验通过硅灰不同掺量对 RPC 力学性能影响试验,从而确定硅灰对 RPC 的影响。

2 试验材料、步骤、试验方法

2.1 试验原材料

确定使用水泥、粉煤灰、矿粉、石英砂、钢纤维及高效减水剂的性能,对使用的硅灰做出相应的调整。

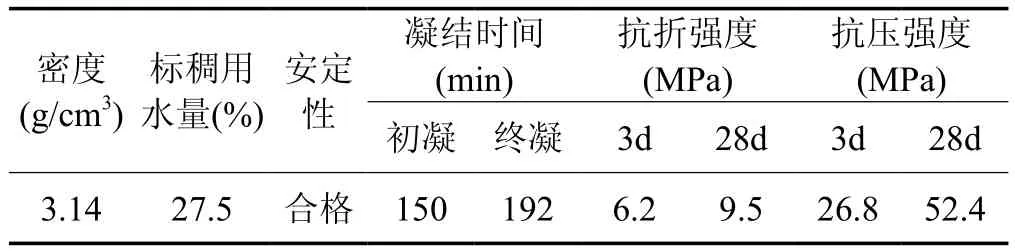

水泥:根据试验需要选用太行水泥有限公司的P·O42.5 普通硅酸盐水泥(低碱),物理性能见表 1。

表 1 水泥物理力学性能指标

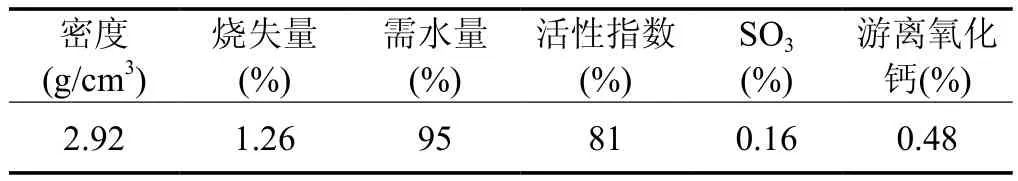

(2)粉煤灰:Ⅰ级粉煤灰,华北电力厂,性能见表 2。

表 2 粉煤灰的特性指标

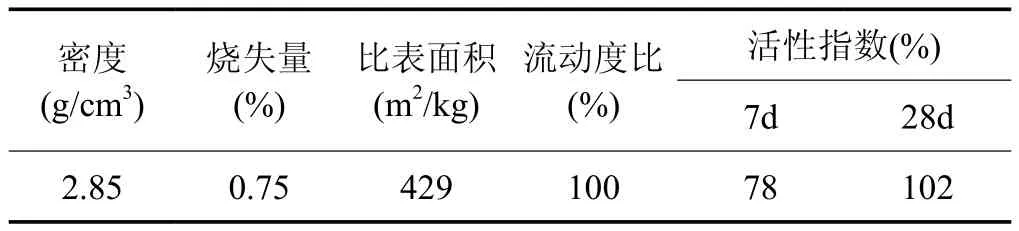

(3)矿粉:河北前进钢厂S95级矿渣粉,性能见表3。

表 3 矿粉的特性指标

(4)硅灰;山东三美硅材料有限公司,比表面积18~27m2/g。

(5)钢纤维:长度 12mm,直径 0.2mm,长径比60。

(6)石英砂:粒径 20~40 目、40~70 目和 70~120 目三种。

(7)减水剂:保定慕湖恒源高效减水剂,减水率25.2%,固含量 36.3%。

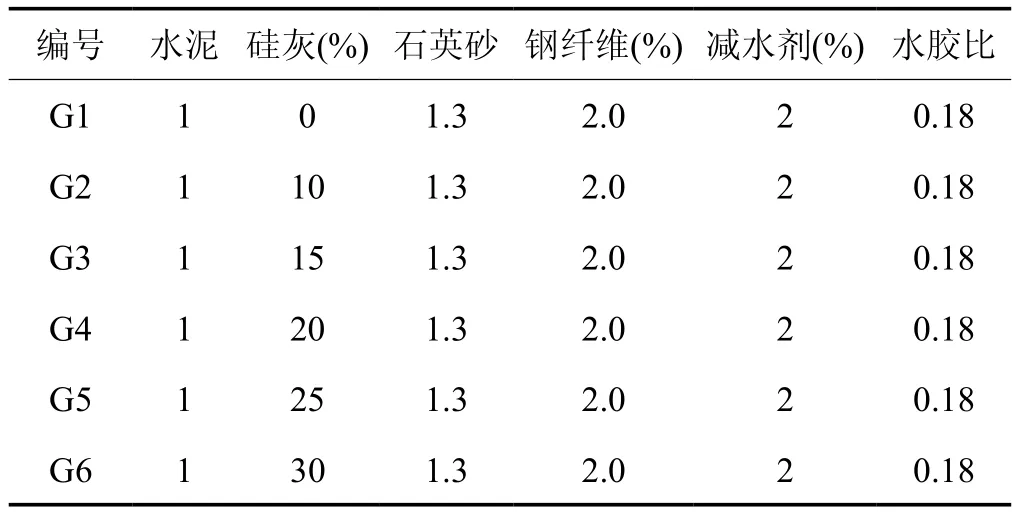

2.2 不同掺量硅灰性能试验

试验设定除硅灰以外其他原材料相同,硅灰掺量为0~30%,试验设定见表 4。

表 4 试验数据设定

硅灰掺量在 10%~30% 时,有利于钢纤维与基体之间的粘结,钢纤维与基体之间的界面效应能够最大限度的阻止钢纤维的滑动,同时钢纤维和基体界面的结合度和拔出能达到最大。

2.3 试验数据分析

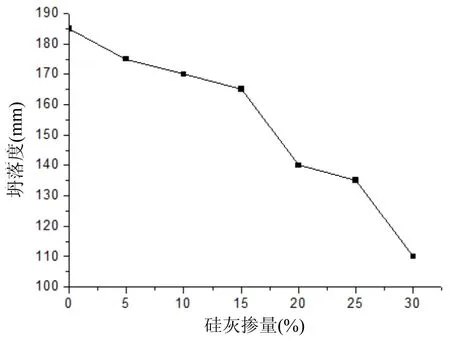

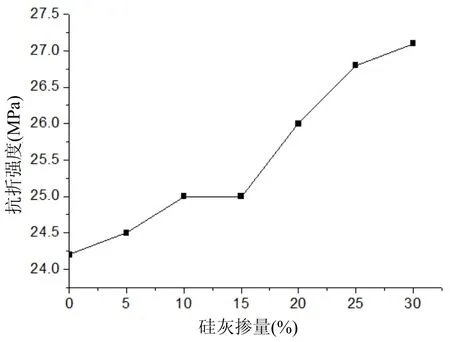

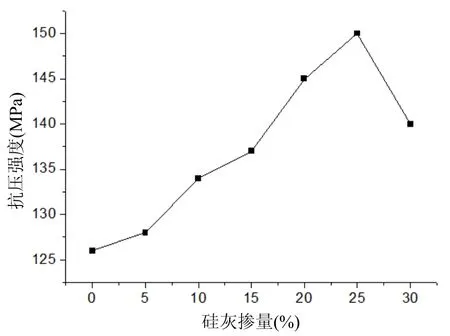

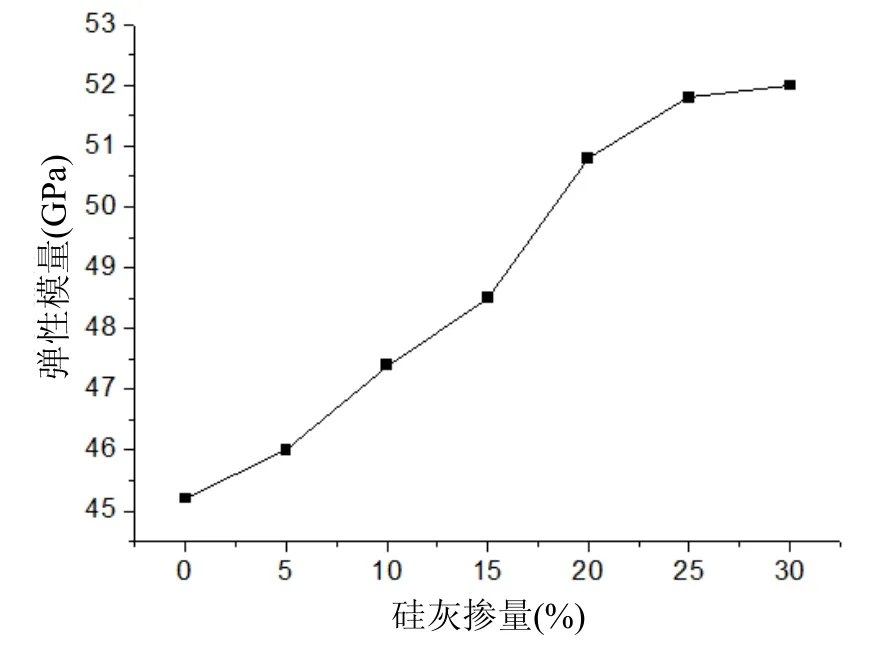

试验数据测定,根据不同掺量的硅灰,试验数据汇总见表 5。硅灰掺量对 RPC 拌合物坍落度的影响见图1,对 RPC 力学性能的影响见图 2~4。

通过图 1,可以看出 RPC 拌合物随着硅灰掺量的增多,坍落度逐渐的减小,拌合物逐渐变得比较粘稠,由于硅灰特别细,比表面积特别大,表面需水量增加,这一作用超出了其填充作用和润滑作用,使得需水量增加。

由图 2、3 和 4 可知,硅灰掺量在 25% 时,RPC 的抗压强度和弹性模量较高,抗压强度达到峰值,有利于RPC 力学性能的发展。

表 5 不同硅灰掺量下 RPC性能

图 1 硅灰掺量对坍落度影响

图 2 硅灰掺量不同对 RPC抗折强度的影响

图 3 硅灰掺量不同对 RPC抗压强度的影响

图 4 硅灰掺量不同对 RPC弹性模量的影响

3 结论

硅灰作为高活性矿物掺合料,是最常见的活性组分。硅灰颗粒较小,填充在不同颗粒空隙之间,提高浆体的密实度。作为球形颗粒,具有很好的润滑作用,提高流变性,促进 C3S 水化,有利于 RPC 早期强度的提高。但是,掺量过高后,使得 RPC 中气泡不易排出,造成强度的下降,从而需要一个适量的掺量。试验确定,硅灰掺量在 25%,RPC 各种力学性能能够达到最优。