硅灰掺量对自密实高强混凝土性能影响研究

2024-03-26郎剑雷陶晓峰

许 影,郎剑雷,陶晓峰

(1.湖州职业技术学院,浙江 湖州 313000;2.浙江大东吴集团建设有限公司,浙江 湖州 313000;3.浙江大东吴集团建材构配件有限公司,浙江 湖州 313000)

0 引言

自密实混凝土(SCC)是在施工中无需机械或人工振捣,仅凭自身重力作用即可自动填充模板包裹钢筋达到均匀密实状态的混凝土,也称自流平混凝土[1]。自密实混凝土的特点是高流动性和高稳定性,能保持均匀密实稳定的同时兼具流速,工作性能优异,特别适合配筋密集、形状复杂、不便振捣的混凝土工程中。自密实混凝土简化了混凝土现场浇筑施工工艺,不需要振捣密实[2],减少了混凝土振捣过程中产生的噪声污染,还能节省大量人工成本,以及机械振捣所消耗的电能和设备成本。

高强自密实混凝土是一种新型建筑材料,除具有自密实性能外,还具有较高的强度,因而在高速公路、桥梁、隧道、高层建筑、地下室、水坝、水库等工程中应用广泛。要达到适宜的工作性能,满足自密实性,配制自密实混凝土需要用到大量的胶凝材料,掺入适量的矿物掺合料有利于混凝土品质的改善和提高[3]。粉煤灰和矿粉是常见的矿物掺合料,配制自密实混凝土时,利用粉煤灰和矿粉等矿物掺合料替代部分水泥,减少水泥用量,具有较高的经济和社会效益[4]。硅灰也是较常见的矿物掺合料,虽然其应用成本高于粉煤灰和矿粉,但少量硅灰使用能显著改善混凝土工作性能和力学性能,在配置自密实高强混凝土时能起到特殊作用。

本研究在总胶量为530 kg,粉煤灰占总胶量的15%(质量分数,下同),矿渣占总胶量25%的情况下,再分别以总胶量3.0%、4.5%、6.0%、7.5%、9.0%的硅灰等质量替换水泥,研究硅灰掺量对自密实高强混凝土工作性能和力学性能的影响。

1 试验

1.1 原材料

水泥:南方PO52.5水泥。外加剂:TS-20聚羟酸高性能减水剂,减水率29.5%。粉煤灰:Ⅰ级粉煤灰。矿粉:S105矿粉。石子:5~10、10~20 mm碎石,湖州新开元碎石有限公司。砂子:细度模数3.0。水:实验室自来水。硅灰:河南铂润铸造材料有限公司5 000目硅灰。

1.2 试验配合比

根据JGJ/T 283—2012《自密实混凝土应用技术规程》和目标自密实高强混凝土性能指标要求,进行自密实混凝土配合比设计计算,得到初步配合比。然后根据初步配合比,试拌混凝土拌合物,根据试拌混凝土的工作性能和力学性能调整初步配合比得到基准配合比。再在基准配合比基础上调整参数,确定试验配合比。胶凝材料总量为530 kg,配比为粉煤灰占总胶量15%,矿渣占总胶量25%,水泥占总胶量60%,然后分别用3.0%、4.5%、6.0%、7.5%、9.0%的硅灰等质量替换水泥。掺合料复掺方案及试验配合比如表1—2所示。

表1 掺合料复掺方案 单位:%

表2 混凝土试验配合比 单位:kg

1.3 试验执行规范

本次试验配合比设计和试验方法参照相关规范执行,具体为:配合比根据JGJ/T 283—2012《自密实混凝土应用技术规程》设计;混凝土拌合物工作性能试验根据GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》和JGJ/T 283—2012《自密实混凝土应用技术规程》进行。硬化混凝土立方体抗压强度试验按照GB/T 50081—2019《普通混凝土力学性能试验方法标准》规定进行。

2 结果分析与讨论

根据GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》、JGJ/T 283—2012《自密实混凝土应用技术规程》和GB/T 50081—2019《普通混凝土力学性能试验方法标准》,试验结果如表3—5所示。

表4 工作性能1 h损失试验结果 单位:mm

2.1 工作性能试验结果与分析

2.1.1 扩展时间试验结果

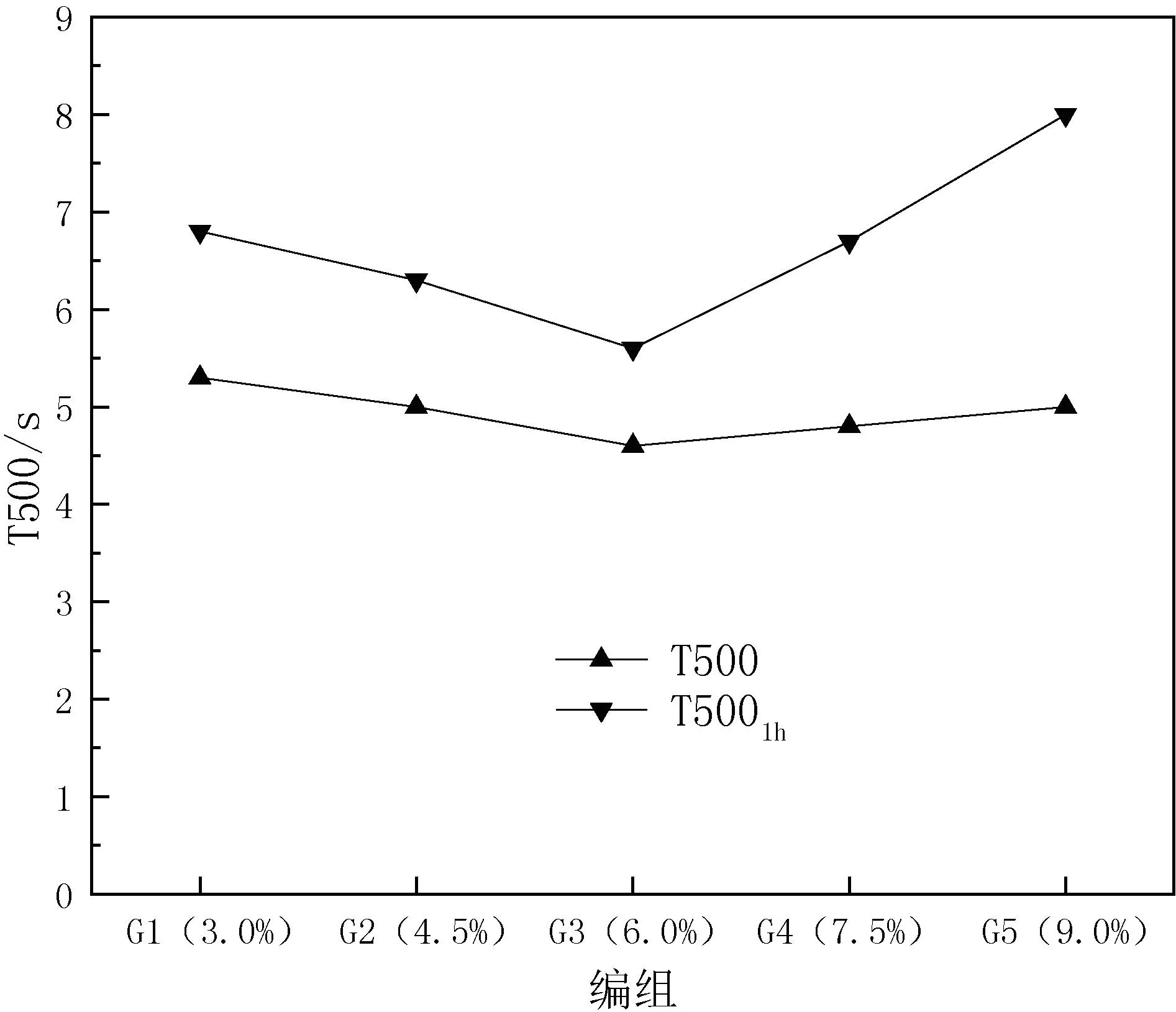

由表3—4和图1可知,G1、G2、G3、G4、G5组试验分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,扩展时间分别为5.3、5.0、4.6、4.8、5.0 s,平均值为4.94 s。可见,随着硅灰掺量的增加,扩展时间先减小后增大,适量的硅灰掺量能增加流速,缩小扩展时间,但当硅灰掺量超过一定限度时反而会减小流速,增大扩展时间。

图1 硅灰替换水泥对扩展时间的影响

从1 h之后的扩展时间损失看,分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,扩展时间损失分别为-1.5、-1.3、-1.0、-1.9、-3.0 s。可见,当硅灰掺量为9.0%时,1 h扩展时间损失最大;当硅灰掺量为6.0%时,1 h扩展时间损失最小。

2.1.2 扩展度试验结果

由表3—4和图2可知,G1、G2、G3、G4、G5组试验分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,扩展度分别为750 mm、745 mm、740 mm、745 mm、755 mm,平均值为747 mm。可见,随着硅灰掺量的增加,扩展度先减小后增大。通过掺加硅灰,混凝土扩展度都变得更好,都明显高于目标配制扩展度(680~720 mm)。但扩展度也不能太大,当扩展度太大时,混凝土拌合物黏聚性不佳,易产生离析泌水现象。

图2 硅灰替换水泥对扩展度的影响

从1 h之后的扩展度损失看,分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,1 h之后扩展度分别为730 mm、735 mm、745 mm、725 mm、705 mm,1 h扩展度损失分别为20 mm、10 mm、-5 mm、20 mm、50 mm。可见,当硅灰掺量为9.0%时,1 h扩展度损失最大;当硅灰掺量为6.0%时,1 h扩展度不但没有损失,反而还增大5 mm。这一结果对实际工程意义重大,实际工程中大多采用商品混凝土,商品混凝土由混凝土搅拌站运送至项目工地大都需要长距离运输,相应需要较长运输时间,因而1 h扩展度更具实际应用意义。

2.1.3 坍落度试验结果

由表3—4和图3可知,G1、G2、G3、G4、G5组试验分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,坍落度分别为265 mm、265 mm、270 mm、260 mm、255 mm,先增大后减小,平均值为263 mm,随着硅灰掺量的增加,坍落度先增大后减小。

图3 硅灰替换水泥对坍落度的影响

从1 h之后的坍落度损失看,分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,1 h之后坍落度分别为265 mm、265 mm、275 mm、260 mm、255 mm,1 h扩展度损失分别为0 mm、0 mm、-5 mm、0 mm、0 mm。可见,随着硅灰掺量的增加,1 h坍落度几乎没有损失,甚至在硅灰掺量为6.0%时,1 h坍落度不但没有损失,反而还增大5 mm。

综上所述:(1)随着硅灰掺量的增加,扩展时间先减小后增加,适量的硅灰掺量能增加流速,缩短扩展时间,当硅灰掺量为6.0%时,扩展时间最小,1 h后扩展时间损失最小。(2)随着硅灰掺量的增加,扩展度先减小后增大,适量的硅灰掺量能增加扩展度。当硅灰掺量为6.0%时,1 h扩展度不但没有损失,反而还增大5 mm。因此,掺加硅灰对保持扩展度十分有利。(3)随着硅灰掺量的增加,坍落度先增大后减小,硅灰掺量超过一定限度后,对拌合物坍落度不利。掺加硅灰后,混凝土拌合物1 h坍落度都没有损失,甚至当硅灰掺量为6.0%时,1 h坍落度不但没有损失,反而还增大5 mm。因此,掺加硅灰对保持坍落度十分有利。(4)综合扩展时间(T500)、扩展度(SF)、坍落度(S)试验结果,对本试验而言,工作性能最优硅灰替换水泥量为6.0%。

2.1.4 工作性能试验结果分析

硅灰也称硅烟或硅粉,是钢厂和铁合金厂生产硅钢和硅铁时产生的一种烟尘。球状硅灰的颗粒粒径远远小于水泥颗粒粒径,混凝土中加入硅灰能进一步改善颗粒级配,它们在水泥颗粒间起到“滚珠”作用,使水泥浆体的流动性增加;同时,由于硅灰粉微粒可以填充水泥颗粒空隙,将这些空隙中的填充水置换出来,使其成为自由水,从而使混凝土混合料的流动性大大增加[5]。由于硅灰颗粒极细,比表面积大,其需水量高于水泥(大约为普通水泥的130%~150%),因而当硅灰掺量超过一定限度后,需水量的增大反而会减小混凝土拌合物的流动性。此外,当混凝土中掺入硅灰后,由于硅灰需水量的增大,会影响到混凝土的其他各种性能,比如造成混凝土自收缩增大。因此,在配制掺硅灰混凝土时,硅灰的掺量要限制在一定限度之内[6]。

2.2 力学性能试验结果与分析

2.2.1 力学性能试验结果

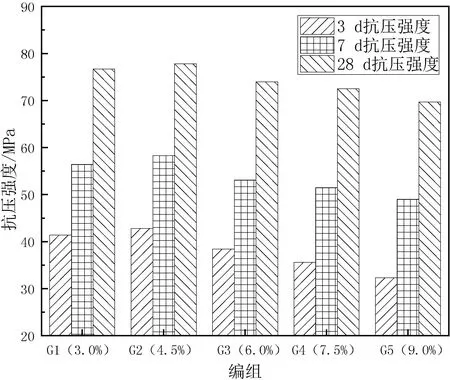

由表5和图4可知,G1、G2、G3、G4、G5组混凝土立方体抗压强度试验分别以硅灰掺量为总胶量的3.0%、4.5%、6.0%、7.5%、9.0%等质量替换水泥,3 d抗压强度分别为41.4 MPa、42.8 MPa、38.4 MPa、35.6 MPa、32.3 MPa,呈先增大后减小趋势,平均值为38.1 MPa,替换水泥量为4.5%时达到最大值;7 d抗压强度分别为56.4 MPa、58.3 MPa、53.1 MPa、51.5 MPa、49.0 MPa,呈先增大后减小趋势,平均值为53.7 MPa,替换水泥量为4.5%时达到最大值;28 d抗压强度分别为76.7 MPa、77.8 MPa、74.0 MPa、72.5 MPa、69.7 MPa,平均值为74.1 MPa,呈先增大后减小趋势,替换水泥量为4.5%时达到最大值。3 d/28 d抗压强度比分别为0.54、0.55、0.52、0.49、0.46,呈先增大后减小趋势,平均值为0.512。可见,掺加硅灰混凝土3 d抗压强度约达到28 d抗压强度的一半,随着硅灰掺量的增加,3 d/28 d抗压强度值先增大后减小,替换水泥量为4.5%时达到最大值。7 d/28 d抗压强度比分别为0.74、0.75、0.72、0.71、0.70,平均值为0.72。可见,掺加硅灰7 d抗压强度约达到28 d抗压强度的72%,随着硅灰掺量的增加,7 d/28 d抗压强度值先增大后减小,替换水泥量为4.5%时达到最大值。当硅灰掺量为4.5%时,混凝土28 d抗压强度最大,前期强度也最高。因此,对本试验而言,最优力学性能硅灰替换水泥量为4.5%。

图4 硅灰替换水泥对抗压强度的影响

表5 力学性能试验结果

2.2.2 力学性能试验结果分析

硅灰主要化学成分是SiO2(占85%~98%),粒径为0.1~1.0 μm,是水泥颗粒粒径的1/50~1/100,比表面积约为20~25 m2/g。硅灰具有非常完美的球形状态,具有极强的火山灰特性,当掺入水泥基材料时,硅灰和水接触,发生火山灰反应,改变了浆体的孔结构,使结晶细化,并使其定向程度变弱。细颗粒的硅灰填充在水泥颗粒空隙间,也使浆体更密实。硅灰的掺入还可排除骨料-水泥界面过渡区中许多较大的孔,使孔结构均匀、密实,具有很好的填充效应,能提高浆体-集料的黏结强度,使新拌混凝土的流变性能得到改善,间隙通过性能和混凝土密实度得到很好提高,增大混凝土强度。

3 结论

(1)适量的硅灰掺加能改善自密实混凝土的工作性能,缩短扩展时间,增加扩展度,加快拌合物流速。当硅灰掺量为6.0%时,扩展时间最短。(2)混凝土中掺加硅灰能明显提高自密实混凝土拌合物的保坍性能,当硅灰掺量为6.0%时,1 h坍落度甚至增加,保坍性能最优。(3)硅灰的掺加,能明显改善自密实混凝土的密实成型性能。掺加硅灰后,混凝土成型更均匀且密实度更高,试块装模和脱模都更容易。(4)在自密实混凝土中适当掺加硅灰能提高混凝土抗压强度,但是必须注意其应用条件,应用前需在实验室试验基础上方可使用。(5)对本试验而言,最佳工作性能硅灰替换水泥掺量为6.0%,最佳力学性能硅灰替换水泥掺量为4.5%。