换热器管板腐蚀现象及预防措施

2021-12-09韩世勋

韩世勋

(甘肃省特种设备检验检测研究院 甘肃 兰州 730050)

1 引言

要想确保能够对换热器进行分析,需要对换热器进行模拟。目前,换热器在使用过程中,其处于水环境以及硫化氢、氨环境,因此其管程加氢气堤塔底油,按照常规思路,其壳程腐蚀较为严重[1-2]。但在实际观测中,管程腐蚀却较为严重,而管口已成刀刃状。因此,在分析其内部介质中,通过脱硫、脱盐处理后,其换热器管板处于轻腐蚀环境。在使用过程中,经过检测,约有50%的气体入塔后便降至塔底,并与42%的热介质进行交换,产生较小粒气体,这些小粒气体很容易发生汽蚀现象。

2 工程概述

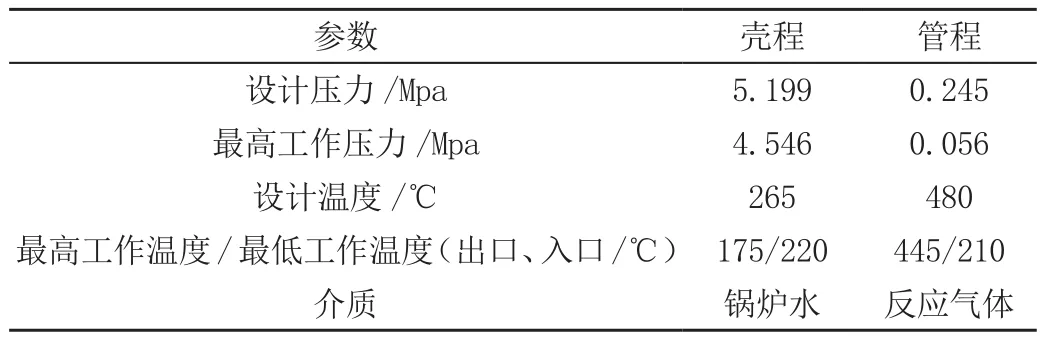

为了确保能够就换热器管板的反应气体冷却因素进行分析,需要得知其整体的腐蚀反应。气体冷却器或热感管套有可能在运行中会产生薄弱、失效等问题。该换热器以及换热管最初采用的为深孔焊接形式,在使用过程中,板管孔发生腐蚀,并导致整个换热管泄漏[3]。因此,必须对半管孔增加套管保护,减少其出现的腐蚀薄弱问题。套管材质可以为15CrMoG,整个换热器的参数见表1。

表1 换热器工作参数

根据表1所示,为了防止其管板管孔出现堵塞,因此其整个冷却板管设有喷头,可以随时喷洒硫铵。喷头通过喷头阀门进行控制,可以进行现场冷却。在后续的工作中,其板管边缘处出现腐蚀现象,且最外周3圈管口发生堵塞,并出现薄弱现象,其他板管的部位管口并没有发生腐蚀以及堵塞。

3 换热器管板腐蚀现象分析

3.1 均匀腐蚀

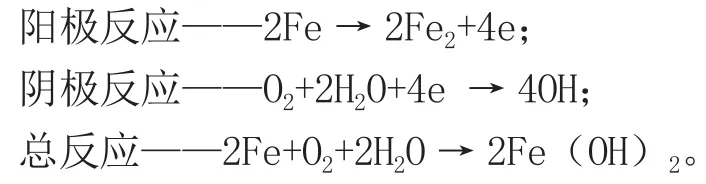

根据查阅到的相关资料[1],可以得知均匀腐蚀是目前最常见的腐蚀问题。其整个材料发生均匀腐蚀时,其表面均匀剪薄,并没有形成腐蚀坑。因此,其腐蚀反应方程式包含以下3种:

均匀腐蚀会对材料造成一定破坏,但均匀腐蚀的危害程度有明显的可预见性。因此,仅需要把握好换热器的运行特征,就可以有效减少均匀腐蚀的危害。

3.2 点蚀

作为一种腐蚀现象,点蚀可以在金属局部地区生成腐蚀性小孔。这些小孔如果未能有效处理,会导致金属内部恶化,呈现深度发展的问题,导致其腐蚀破坏形式更加深入且不可控。在点蚀中,小孔的直径具有直径小、深度大的特征。此外,在腐蚀时,其腐蚀产物将会直接覆盖小孔,因此从外界很难通过常规模式进行检测。作为隐藏性以及破坏性较大的一种腐蚀形态,点蚀是换热器腐蚀失效的重点因素。按照相关数据显示,对换热器腐蚀失效进行盘点,点蚀导致的问题比例极大。换热器在经过长时间运行后,其会在换热管内外两侧出现难溶盐,而堆积物下方则很容易出现点蚀现象。此外,循环冷却水的氯离子等强腐蚀性离子也会加剧整个换热管的腐蚀创口。例如,不锈钢铝合金经常会产生点蚀现象。

在通常情况下,在含有氯离子的介质中,包含了点蚀形成的过程以及点蚀孔的生长。因此,目前关于点蚀的形成过程主要包含两种观点:首先,对于腐蚀性阴离子而言,腐蚀性阴离子的半径较小,但腐蚀性阴离子的穿透性极强。因此,其很容易在小孔内穿过钝化膜,利用小孔内的间隙与金属接触后,产生可溶性化合物,因此出现点蚀现象。其次,便是氯离子在其金属表面通过吸附功能,将吸附氧进行排挤,导致金属表面出现点蚀现象。

3.3 电偶腐蚀

对于电偶腐蚀而言,其分子在电极位置的不同两种金属在后续电解液中,二者出现相互接触现象。在融合过程中,其金属作为低电位与电偶的阳极二者呈现腐蚀。发生在接触边缘附近,在电有腐蚀中距离边缘地方,腐蚀性较轻。在混合式换热器中,其整个换热管与板管直流板等采用不同材料,因此存在电偶腐蚀的可能。电位差对于电容腐蚀的影响非常重要,其主要发生在电荷腐蚀条件以及推动力中。二者金属电位较大时,整个机电壳的腐蚀倾向较大。但在耦合厚度中,亦有一定区别。例如,二者金属回路电位虽然相差较大,但耦合厚度的阳极体腐蚀模式以及速度不一。针对腐蚀电流大小,其不应由电位进行决定,在研究过程中也必须考虑整个极化行动因素。例如,可以分析现有的不锈钢以及铝组合电偶,研究二者之间的电位差,以确保能够实现溶解氧的还原反应。在后续的运行过程中,铜铝组合可以完成电偶的应用,确保整个不锈钢度化反应生成良好的催化膜。阴极反应则可以集中在薄膜的脆弱处,而电子则可以穿过。此种方式将会导致阴极极化率高,且阴极反应难以进行,导致电容出现负荷严重的问题。因此,可以判断电极极性以及腐蚀倾向,以便研究电位差是否能发生电偶腐蚀。

3.4 冲刷腐蚀

根据金属表面的冲刷腐蚀进行分析,金属表面的腐蚀流体相对运动速度较大,因此这就会导致在后续运行中换热器金属表面的冲刷腐蚀性较高,很容易受到腐蚀因素的不良影响,出现干扰,使腐蚀流通介质运行流动出现风险。腐蚀的流动机制可以将其分为气体、液体以及固体颗粒,对于换热器液体,其一般出现在高速运行状态。因此,腐蚀介质以及其相关金属构件表面运动速度与腐蚀性具有密切关联。但在换热器中,其含有固体颗粒等杂质,其将会在高速流速下加快对于金属表面的冲刷,加快腐蚀特效。在水箱换热器中,此种腐蚀模式广泛存在,如不进行有效处理,将缩短换热器的整体使用寿命。

3.5 应力腐蚀

就整个应力腐蚀进行分析,其在材料加工以及残留应力腐蚀技术的共同作用下,有可能产生腐蚀形态。在生产过程中,针对换热器部件,可以产生硬荷载应力,且根据结构的不连续性,其有可能引起局部应力以及制造过程中的参与应力。这些均有可能导致换热器焊缝结构出现不连接或者连接不紧密的问题,且管壳式换热器在运行过程中,自身很容易产生一定的应力问题,其主要源自负载应力及热应力,包含压力波动、振动所引起的冲击。在流体冲击中,根据流体的冲击反力造成。因此,应力主要包含了热换气以及壳体之间的温差,根据自身的局部温度变化,很有可能出现温度差异。在换热器中,最常见的应力腐蚀包含了应力腐蚀以及氢腐蚀。

3.5.1 套管失效分析

套管失效分析中,将现场发生的严重腐蚀性冷却器套管采用相关的切割方法进行剖开。从施工过程中,其自身靠近管板端所指方向,可以看到套管壁发生薄弱,且在靠近腐蚀最严重区域,有明显的腐蚀减薄。因此,靠近管板处并没有减薄,从宏观意义分析,其未能有冲刷痕迹。对靠近管板处进行取样扫描,可以确保对管壁内表面腐蚀性形貌进行相关的制备分析。

3.5.2 金相分析

分析目前严重腐蚀的管板套腐蚀金相组织,可以得知其整个组织为铁素体以及珠光体。金相组织正常,可以看到整体的轧制方向。因此,其腐蚀坑内具有明显的腐蚀产物。经分析,为了更为有效地确定腐蚀产物的具体成分,必须借助电扫描镜进行测试分析,并通过腐蚀性观察发现腐蚀物产物是否有出现分层现象。

为了更好地确定腐蚀坑底部腐蚀产物的成分,并进行电扫描镜观察分析腐蚀露出的扫描形象。通过扫描分析,可以得知套管表面有许多腐蚀口。因此,从微观上可以看出明显的冲刷痕迹,这对表面金相分析后其是否发生冲刷腐蚀提供了良好的借鉴。为了更好地分析表面的腐蚀层,可以将制备镜像的剖面用于扫描镜观察,根据腐蚀层进行分析,得出可行性方案。

3.5.3 套管腐蚀物分析

分析目前的套管腐蚀物,可以得知为了明确腐蚀产物的成分,对腐蚀坑进行能谱分析。可以将严重腐蚀薄弱处以及相关的管板腐蚀处进行比对,以便对腐蚀处进行能谱分析,以得知腐蚀层内是否含有少量的“S”元素。

4 换热器腐蚀因素影响分析

4.1 氯离子

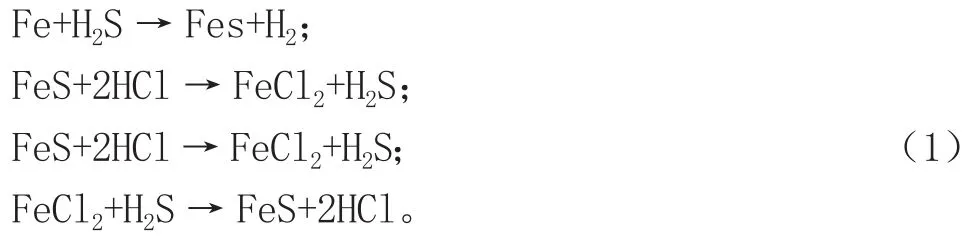

氯离子是换热器水介质中普遍存在的腐蚀性阴离子,因此其循环水存在的氯离子会加快其碳钢不锈钢以及合金等金属的局部腐蚀。如循环水中含有H2S,在酸性条件下生成的HCl和H2S极易溶于水,从而形成HCl以及H2S相互强化的辐射环境,形成循环腐蚀,其循环公式(1)所示。

4.2 钙离子

目前,分析钙离子、镁离子以及重碳盐酸水作为循环冷却水时,其公式如下所示。

其循环冷却水中还包含了SO42-、Si042-等离子,其会与Ca2+、Mg2+发生反应,生成铝硅盐、酸磷盐。当这些难以溶解的盐酸超过其溶解浓度时,就会在换热表面沉积积垢。且由于水垢存在,将会降低换热效果,很容易引起管束的垢下腐蚀,降低换热管的使用寿命,影响换热器的长期运行。

5 结语

综上所述,其冷却板口如发生腐蚀减弱,出现腐蚀集中现象,可以分析周围板孔是否出现硫铵堵塞。在高温下,其沉积物硫铵容易发生分解,进而与套管发生高温腐蚀反应,其管板最外周板管孔硫铵堵塞与喷头结构有关。因此,在该管板上设有中心喷头,其管板最外为硫铵流速率,如硫铵流速率过低,会导致管板孔堵塞。因此,必须对喷嘴结构进行设计改造,将原来的1个喷嘴改为7个喷嘴,可以解决周围管子硫铵流速较低的问题,解决管板孔腐蚀现象。