基于拓扑和几何尺寸优化的动力集中动车组牵引梁减重优化设计

2021-12-09柳占宇于德壮李加瑞王艺飞

柳占宇,于德壮,李加瑞,王艺飞,张 昭

(1.中车大连机车车辆有限公司,辽宁 大连 116022;2.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024)

牵引梁是机车或动车组承受车钩传递拉压载荷的主要承力件,其设计是车体设计的重要一环。随着对机车和动车组高速和重载指标的要求越来越苛刻,针对车体关键承力部件进行结构优化设计,是机车设计发展的必然趋势。

优化方法目前主要包括拓扑优化、几何优化和形状优化。其中,拓扑优化主要用于寻求传力路径,几何优化和形状优化主要寻求在当前设计下的最优几何和尺寸。由于能够直接确定设计参数,在当前阶段,几何和形状优化是目前车体结构几何形状优化的主要设计方法。成棣等[1]对钢轨型面进行了几何和形状优化,并对优化后钢轨型面的轮轨接触几何、车辆动力学以及磨耗预测进行了优化验证。王东等[2]对25 t 轴重煤炭漏斗车车体底门进行轻量化结构设计,在满足车体强度、刚度和模态要求的同时,实现了车体底门减重42%。宫高霞等[3]对CRH380B型高速动车组转向架裙板进行了结构优化,通过方案对比择优得到的设计方案能够在振动冲击工况下改善结构的疲劳损伤性能。董天韵等[4]通过优化列车横断面提高了列车在横风作用下气动性能,优化后的列车截面模型倾覆力矩较原车模型下降了11.22%。王剑等[5]通过灵敏度分析对车体薄弱部位提出了合理化方案,通过几何形状优化设计,显著提高了车体底架的结构强度。刘文飞等[6]对C80E 车体从整体到局部进行结构优化,提升了车体结构的疲劳可靠性。从上述研究不难看出,几何和形状优化是目前车体结构优化的主要设计方法。

拓扑优化可以设计结构的最佳传力路径,对车体结构的初始设计和加强肋的布局具有参考作用。拓扑优化方法主要包括变密度法、均匀化方法、水平集方法、渐进结构优化方法等[7-9]。进一步结合具体工程方面的考虑,逐渐发展了多种面向特定问题的拓扑优化方法,包括考虑不确定性的拓扑优化方法[10]、基于移动变形组件的拓扑优化方法[11]、基于特征驱动的拓扑优化方法[12]、面向增材制造的拓扑优化设计[13-15]等,促进了拓扑优化方法与实际工程问题的结合。具体到铁路机车和动车组车体及城铁车体领域,拓扑优化方法也刚刚开始应用,并取得了良好效果。张昭等[16]采用拓扑优化方法,对9 600 kW 电力机车车体侧墙进行拓扑优化设计,发现车窗下斜支撑是车体侧墙承力的关键,由此得到车窗下采用斜撑加强肋设计的合理性。刘丰嘉等[17]采用缩放能量权重的混合元胞自动机方法,对机车端部结构进行综合耐撞性和刚度评估的拓扑优化设计,并对结构进行给定接触力约束条件下的参数优化,2 种优化的结合可以使机车车辆在正面碰撞中的关键接触力峰值下降26.2%~46.3%。李欣伟等[18]对有轨电车车体底架进行拓扑优化,在此基础上考虑焊接、加工等工艺因素,完成的方案设计满足标准BS EN 12663-1—2010《铁路应用设施铁路车辆车体的结构要求机车和客用车(货运车辆的替换法)》的全部要求。邵微等[19]采用OptiStruct 软件,对车体端部防撞装置进行拓扑优化并进行轻量化设计,质量减小33.6%的同时撞击力减小了23%,减重效果良好。面向特定问题的拓扑优化方法的求解算法是基于变密度法、均匀化方法、水平集方法、渐进结构优化方法等,是与具体工程问题结合发展而来的,其中变密度法由于其计算简便得到了广泛应用。

本文针对某型动力集中动车组车体主要承力结构-牵引梁的结构设计问题,提出了一种基于变密度法的拓扑优化与基于几何重构的牵引梁结构尺寸优化相结合的减重优化设计方法,解决动力集中动车组车体牵引梁的轻量化设计问题。通过基于变密度法的拓扑优化设计,确定牵引梁前端长度和弧度的最优构型,进一步以重量最小为目标函数,以强度要求作为约束变量,优化牵引梁各组成板肋的几何尺寸,最终确定当前车体结构中牵引梁在最优传力路径下的最优几何结构。

1 动车组牵引梁结构优化

以某型动力集中车动车组车体为例,其有限元模型如图1所示。建模时,整车采用壳单元划分网格,其中少量的支撑和连接位置采用实体单元划分网格。壳单元总体尺寸控制在30 mm以内,最小雅克比系数为0.32,共包括421 316个单元和416 388个节点。车体上的主要设备采用集中质量单元的形式进行加载,确保有限元模型的整体重量与实际车体保持一致。

图1 动力集中式动车组车体有限元模型

牵引梁在拉伸和压缩2 个标准工况下承载较大,尤其在压缩工况下牵引梁的承受载荷一般为200 t 左右,是所有工况中承受载荷的最大值。因此,选择压缩工况进行牵引梁的减重优化设计,约束远端2 个旁承座轴向位移并在4 个旁承座处约束车体横向和垂向刚体位移,减重优化流程如图2所示。

图2 某型动力集中动车组车体牵引梁减重优化流程

具体步骤如下。

首先,进行有限元计算,遵照标准BS EN 12663-1—2010《铁路应用-铁道车辆车体的结构要求》。

其次,基于整体有限元计算结果,提取牵引梁的局部有限元模型,进行拓扑优化模型重构,在局部模型中保留车体底架,以确保局部模型中的位移约束与整体模型保持一致。

然后,将牵引梁设计域确定为3 458 mm×552 mm×803 mm 的空间,进行基于变密度法的拓扑优化时,在设计域内寻求牵引梁材料的最优布局,其优化列式为

式中:ρi为第i个单元的相对密度,其取值在0~1之间;C为牵引梁的柔度(用应变能表征)矩阵;U为节点位移矩阵;K为牵引梁的刚度矩阵,为单元密度ρ的函数,依据不同的单元密度,可以计算出不同的刚度矩阵,当单元密度为零时表示不计算当前单元对刚度的贡献;mi为第i个单元的质量;m0为牵引梁减重优化前的质量。

不同约束条件下经拓扑优化得到的牵引梁结构会有所不同,但均可以通过几何尺寸优化得到当前拓优化结构的最优尺寸。因此,择优选择成本最低的牵引梁作为牵引梁结构设计的依据,并且择优选择的牵引梁设计模型要在整车中进行检验,以确保符合标准TB/T 2541—2010《机车车体静强度试验规范》和BS EN 12663-1—2010《Railway Appli⁃cations-Structural Requirements of Railway Vehicle Bodies》的相关要求。几何尺寸优化的优化列式为

式中:σs为所选择材料的屈服应力,车体在压缩工况下可以选择屈服应力作为许用应力;t0为组成牵引梁的各板的原始设计厚度;ti为组成牵引梁的各板的厚度,在优化设计中以不超过原始设计厚度为准。

牵引梁各板厚几何尺寸优化设计参数如图3所示。

图3 牵引梁几何尺寸优化设计参数

按照标准BS EN 12663-1—2010 规定,“在仅通过计算验证设计时,对于每个单个载荷情况,安全系数均应取1.15。在设计载荷情况必须通过试验进行验证和/或试验和计算之间的相关性已经成功确定的情况下,安全系数可以取1.0”。由于该工况在实际车体运行中并不属于频繁出现的工况,所以我们暂时按照安全系数为1.0 进行优化计算。因此,在上式中按照σs进行优化设计,同时,为了避免使用安全系数1.0 出现可能的安全问题,优化完成后需要对整车结构进行牵引梁的疲劳校核,确保结构安全。

2 结果与讨论

由于不同型号车钩的尺寸不同,牵引梁前端可以设置为不同长度。仿真结果表明,当牵引梁前端长度可以自由变化时,最优结构的可设计域长度为811 mm;当牵引梁前端不可变化时,不可设计域长度为原始长度526 mm。减重优化后由材料密度分布表征的牵引梁前端拓扑优化形貌如图4 所示。从图4可见:无论牵引梁前端是否为可设计域,增加牵引梁前端长度均有利于牵引梁的传力;设计域变化拓扑形貌也变化,尤其是弧形板弧度的变化,这说明牵引梁前端的长度和弧形板的弧度是牵引梁传力的主要设计内容。

图4 减重优化后牵引梁前端的拓扑优化形貌

依据拓扑优化之后的牵引梁拓扑优化形貌,重构牵引梁有限元模型如图5所示。图中:Ⅰ型和Ⅱ型分别对应牵引梁前端为可设计域和不可设计域。

图5 重构牵引梁有限元模型

针对牵引梁2 种拓扑优化形貌,分别选择2 种材料进行几何尺寸优化,一种选择Q345,另一种选择Q460。

当牵引梁材料选用Q345 时,可以得到优化后的牵引梁板厚几何尺寸,该板厚优化尺寸涉及小数,由于工艺和工程实际的原因,板厚须取为整数,因此对优化后的板厚尺寸进行归整;同样,当材料选用Q460 时,也对优化后的板厚尺寸进行归整。结果见表1。

表1 局部优化和归整后的牵引梁板厚

当牵引梁材料选用Q345 时,对应的压缩工况下整车和局部(牵引梁)的Mises 应力云图如图6所示。

图6 压缩工况下整车和局部牵引梁的应力云图(Q345)

从图6 可见:经过拓扑优化及几何和尺寸优化后,Ⅰ型模型牵引梁最大应力为324.8 MPa,Ⅱ型模型牵引梁最大应力为311.8 MPa,均不超过当前要求的345 MPa的设计指标;与原始设计相比,减重效果明显,Ⅰ型模型减重155.7 kg,Ⅱ型模型减重198.1 kg。

当牵引梁材料选用Q460 时,对应的压缩工况下整车和局部牵引梁的Mises应力云图如图7所示。

从图7 可见:经过拓扑优化和几何尺寸优化后,Ⅰ型模型牵引梁最大应力为419 MPa,Ⅱ型模型牵引梁最大应力为376.5 MPa,均不超过当前所要求的460 MPa的设计指标。与原始设计相比,减重效果明显,Ⅰ型模型减重243.5 kg,Ⅱ型模型减重288.1 kg。

图7 压缩工况下整车和局部牵引梁应力云图(Q460)

综合对比可以看出,牵引梁结构的拓扑优化形貌对最终牵引梁的设计方案定型有重要影响。不同拓扑优化形貌与初始形貌下的模型对比如图8所示。

图8 不同拓扑优化方案对比

图8 所示构型是在底架模型的基础上得到的,由于初始设计中底架结构选用的材料是Q460,为了能够更贴近实际情况,将同样选用Q460 材料且减重更多的牵引梁Ⅱ型模型的板厚尺寸优化代入整车模型中进行疲劳强度复核。优化后模型对应的压缩工况下整车、底架和牵引梁的应力云图如图9所示。

图9 优化后II构型应力云图(Q460)

复核结果表明,最大应力未超过当前BS EN 12663-1—2010所要求的强度设计指标,即σ≤σs/n,式中σs=460 MPa,n=1。

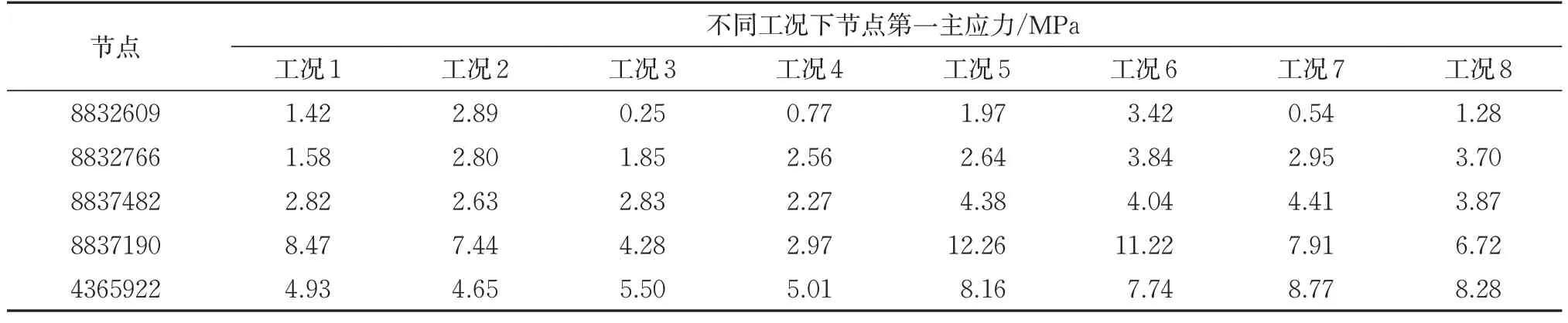

优化后的牵引梁,在整车中进行疲劳强度校核。根据标准BS EN 12663-1—2010,对疲劳载荷进行组合,整车疲劳计算取8个工况计算疲劳应力范围,取重力加速度g为10 m·s-2,得到的疲劳载荷工况见表2。表中:对照右手笛卡尔坐标系,纵向载荷沿x轴正轴方向为正,横向载荷沿y轴正轴方向为正,垂向载荷沿z轴负轴方向为正。

表2 疲劳载荷工况列表

牵引梁疲劳计算节点选取位置如图10所示。

图10 牵引梁疲劳计算节点选取位置

从图10 可见:在牵引梁处选取5 个节点,取(σ1-σ3)作为疲劳应力范围(σ1为第一主应力,σ3为第三主应力),按照标准TB∕T 3548—2019《机车车辆强度设计及试验鉴定规范总则》规定的母材的疲劳极限(应力范围)为160 MPa、焊缝为90 MPa,进行疲劳强度校核。计算结果见表3—表5。表中:应力负值表压应力。计算结果表明,优化后的牵引梁满足结构疲劳强度要求。

表3 疲劳载荷工况作用下节点第一主应力

表4 疲劳载荷工况作用下节点第三主应力

表5 节点的应力范围

3 结 论

(1)依据拓扑优化之后的结构拓扑形貌,重构牵引梁的有限元模型,依据牵引梁前端不同长度,给出2 种依据前端牵引梁长度得到的2 种牵引梁模型,分别为Ⅰ型模型与Ⅱ型模型。

(2)当牵引梁材料选择Q345 时,Ⅰ型模型减重155.7 kg,相对于初始设计减重27.5%,Ⅱ型模型减重198.1 kg,相对于初始设计减重35.02%。材料选择为Q460 时,Ⅰ型模型减重243.5 kg,相对于初始设计减重43.05%,Ⅱ型模型减重288.1 kg,相对于初始设计减重50.9%。

(3)针对整车模型进行疲劳校核,优化后的牵引梁结构模型满足疲劳强度要求。