基于轴箱振动加速度的钢轨波磨评价方法及应用

2021-12-09徐晓迪牛留斌孙善超刘金朝张茂轩

徐晓迪,牛留斌,孙善超,刘金朝,张茂轩

(中国铁道科学研究院集团有限公司 基础设施检测研究所,北京 100081)

高速铁路钢轨波磨容易引起轨道-车辆系统的高频振动,随着列车运营速度的提高与线路服役时间的增加,钢轨波磨引起的轨道-车辆系统振动,会导致零部件结构损伤概率随之增大。如何在动态检测数据分析的基础上对钢轨波磨进行诊断和评价是亟须解决的问题。传统轨道几何检测系统关注的钢轨波磨波长一般在1.5 m 以上,难以评判波长在1 m 以下的短波缺陷对轨道-车辆系统运营状态造成的影响。文献[1]指出,轴箱直接与轮对相连,轨道短波激扰造成的轮轨系统高频振动响应可以通过刚性轮对直接传递到轴箱上,因此可以通过监测轴箱振动加速度的变化实现对钢轨波磨的诊断。同时,轴箱振动加速度检测设备容易安装,也方便维护,国内外常通过监测轴箱振动加速度诊断钢轨波磨病害[2]。

早期实验室环境下使用卡尺进行钢轨波磨的检测比较复杂,不适用于运营线路的在线测量。2006年,Kojima 等[3]通过对轴箱振动加速度的功率谱密度分析,发现钢轨波磨易引发轨道-车辆系统的高频振动;并采用小波变换,通过车体垂向振动加速度进行钢轨波磨的诊断。但是车体振动加速度中还包含了大量车厢内部的高频振动信息,比如乘客走动、交谈引起的振动等,仅使用功率谱密度无法进行区分。2007年,Caprioli等[4]采用小波包变换对轴箱振动加速度进行分析,并基于不同频带计算了轴箱振动加速度的时间-尺度谱,提取了轨道短波不平顺的频响特征。文献[5—6]采用构架振动加速度的能量和功率谱诊断钢轨波磨。2010年,Gomes 等[7]通过使用连续小波变换和小波包变换对轴箱振动加速度进行了分析,认为钢轨波磨可以采用这2种变换进行诊断。2012年,Tsunashi⁃ma 等[8]采用多分辨分析方法对检测车内噪声数据进行分析,以诊断钢轨波磨。2016年,Tanaka等[9]通过计算25 m 距离内轴箱振动加速度的标准差与地面静态测量数据均值之间的关系进行钢轨波磨诊断,但是该文中所采用的数据为检测车在时速100 km·h-1以下采集的数据,对于高速铁路的借鉴意义较小;并且基于标准差的计算依赖于轴箱振动加速度的幅值,随机性较大。2018年,董伟等[10]采用轴箱振动加速度信号,提出了一种基于小波包能量熵的钢轨波磨故障检测方法,并认为小波包能量熵与钢轨波磨的波深和车辆运行速度呈正比;在钢轨波磨波深相同的情况下,小波包能量熵会随钢轨波磨波长的变化而变化。朱崇巧[11]通过计算小波包能量值和能量熵,采用双谱分析的方法得到归一化频率等参数,并把车速作为特征提取参数,进行了钢轨波磨的识别。但是以上文献中分析数据为模型仿真数据,与实际检测车数据存在一定差异,同时钢轨波磨的识别方法在工程应用上的有效性也有待于验证。

刘金朝等[12]基于轴箱振动加速度提出了一种综合性动态检测钢轨波磨的方法,该方法采用波磨指数、能量因子等指标反映钢轨波磨,同时给出了波磨的波长以及波磨的区段长度和位置,但是该方法从原理上来讲仅适用于匀速区段,并且该方法未反映钢轨波磨的幅值。

1998年,YANG[13]提出波磨幅值可通过对轴箱振动加速度进行频域积分获得。但是初始条件不为零的情况下,计算结果中会存在漂移,若忽略该漂移则积分结果在物理上没有意义。2012年LEE等[14]提出一种基于混合滤波的方法获得轨道几何检测数据,该方法解决了积分飘移的问题,但是针对钢轨波磨等高频数据的位移计算方法并未有研究学者指出。

根据以上综述可知,国内外对于车辆匀速运行区段以及加减速区段的钢轨波磨等周期性短波病害的研究均未考虑波磨的位置、波长和幅值等特征,各种检测手段也未达到精确、快速的诊断效果,并且随着高速铁路运营里程不断增加,对每月综合检测列车采集回的大量数据进行分析的工作量更大。因此,仍然需要加大这方面的研究。

本文采用轴箱振动加速度进行钢轨波磨的诊断,并通过计算得出钢轨波磨波长、区段长度以及钢轨波磨的幅值。采用同步压缩短时傅里叶变换(SSTFT)方法[15]对钢轨波磨区段轴箱振动加速度数据时频特征进行分析,为钢轨波磨诊断方法的参数输入提供支撑。根据波磨区段轴箱振动加速度数据特征,分别给出反映波磨严重程度的钢轨波磨指数、表述波磨引起轴箱振动加速度能量集中程度的能量因子、波磨波长特征以及基于快速傅里叶变换和频域积分获取钢轨波磨幅值的计算方法。现场诊断实例证明了所提出方法的有效性。

1 钢轨波磨区段轴箱振动加速度数据特征

1.1 匀速区段

对某一存在钢轨波磨的区段进行分析,其短波不平顺幅值和对应的空间频谱如图1 所示。从图1可以看出,该区段波磨的周期性较强,波长约为150 mm。

图1 匀速区段钢轨波磨区段轨道短波不平顺幅值及空间频谱

综合检测车以304 km·h-1的速度匀速通过该区段时,测得轴箱垂向振动加速度,采用SSTFT方法对该区段的轴箱垂向振动加速度进行分析,轴箱垂向振动加速度曲线及其时频谱图如图2 所示。从图2 可以看出:当列车匀速通过时,轴箱垂向振动加速度波形周期性明显,对应垂向加速度主频约为562 Hz,响应频率单一,对应的波磨波长为150 mm。动态响应结果与地面静态测试结果吻合。

图2 匀速区段轴箱振动加速度时程曲线及时频谱

1.2 变速区段

根据现场实际勘察发现,在大部分车站附近的小半径曲线上,钢轨波磨现象尤为严重,而列车在车站附近一般加速或者减速通过。以某高速线路为例进行研究,列车驶过某一波磨区段时,轴箱垂向振动加速度和速度曲线如图3 所示。从图3 可以看出,在K1+400—K1+600 区段随车辆运行速度上升,轴箱振动加速度幅值突然增大。

图3 某加速度区段的轴箱振动加速度及车辆运行速度

选取K1+409—K1+412 的数据进行分析,该区段的轴箱垂向振动加速度原始数据及其功率谱和时频谱如图4所示。从图4(b)可以看出,在短短的3 m距离之内,轴箱垂向振动加速度信号几乎覆盖了60~270 Hz 的较宽频带,非线性、非平稳特征明显,同时轴箱垂向振动加速度的频率随运行里程一直在变化,且在各个位置能量大小与图4(a)中轴箱垂向振动加速度相对应。

图4 某高速铁路K1+409—K1+412 区段轴箱振动加速度数据特征

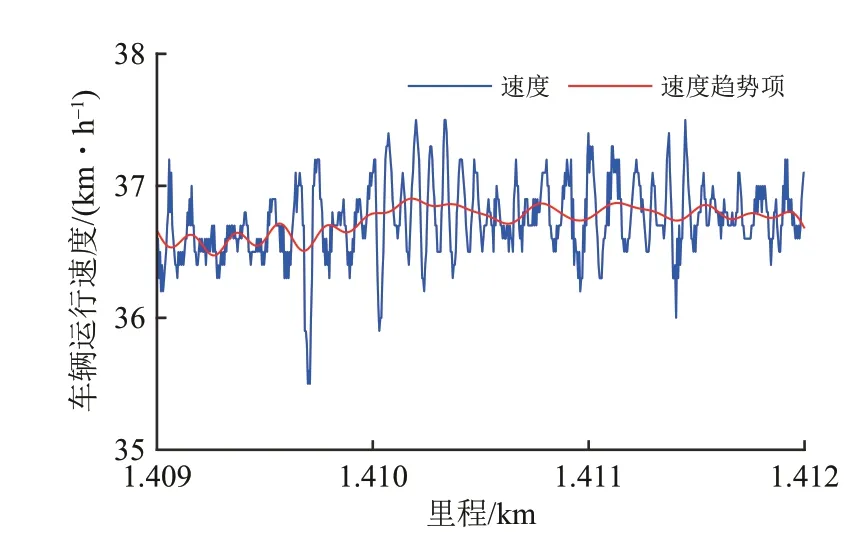

采用SSTFT 方法对轴箱垂向振动加速度的频率曲线进行提取,结果如图5 所示。图5 所示区段轴箱振动加速度和速度趋势项如图6所示。对比图5 和图6 可以看出,车辆经过该小区段时的速度变化明显,同时轴箱垂向振动加速度的响应频率随着速度变化也在变化,而且呈现的趋势近似。

图5 K1+409—K1+412区段轴箱垂向振动加速度频率曲线

图6 K1+409—K1+412区段车辆运行速度曲线

2 基于轴箱振动加速度的钢轨波磨评价

根据周期性轨道短波病害引起的轴箱振动加速度数据特性,提出基于带通滤波后的轴箱振动加速度数据计算钢轨波磨指数(Rail Corrugation Index,RCI)和能量因子,用以评判周期性钢轨波磨对车辆动力学性能的影响。相对轴箱振动加速度数据的幅值指标,波磨指数不但能有效减少各种随机因素对评判结果的影响,而且能对不同工况下的动态响应数据评判方式具有规一化功能。同时,能量因子能够反映波磨区段引起的轴箱振动加速度能量的强弱。

采用波磨指数和能量因子这2 个指标联合判定钢轨波磨特征是由于车辆经过钢轨波磨区段时,首先会产生某一频率的振动,具体表现为该频率对应轴箱振动加速度振动成分的幅值增大,波磨指数可以有效反映该特性。另外,钢轨波磨的波长是固定的,在轴箱振动加速度信号中的表现为周期性信号或调频信号(变速),能量因子可以反映其频域特性。2 个判定指标的联合使用,可以同时对波磨信号进行时域和频域特性定量计算。

钢轨波磨动态诊断方法详细步骤如图7所示。

图7 钢轨波磨评价流程图

根据对大量高铁检测数据以及现场情况统计,波磨指数阈值γ1定为6.0,能量因子阈值γ2定为0.45。

2.1 波磨指数计算

由于轴箱振动加速度信号是车轮和轨道动态耦合作用的结果,所以一般都会呈现高频和高度非线性特性。除了钢轨波磨等轨道短波病害外,轮轨廓形和材料、车辆悬挂参数、速度传感器安装位置等都对轴箱振动加速度有很大影响。影响轴箱振动加速度信号幅值产生的因素较多,直接用轴箱振动加速度幅值诊断钢轨波磨会使评判阈值难以确定。与传统的轴箱振动加速度幅值评价指标相对比,波磨指数RCI采用轴箱振动加速度的加窗能量指标信号代替原来的波形信号,在不丢失振动特性的情况下,将波磨从高频信号解调成稳定性高的低频信号,解决了检测结果随机性大的难题;同时,根据波磨特性选择合适的窗长计算能量指标,并结合大量历史检测数据进行归一化处理,解决了绝对阈值难以确定的难题。

波磨指数RCI的详细计算过程如下。

(1)根据给定的波磨波长范围[LL,LH](其中LL和LH分别为最小和最大波长),对实测的轴箱振动加速度信号进行分段带通滤波,滤波频率区间[fL,fH]为

式中:fL和fH分别为滤波下限和上限频率;vL和vH分别为区段最小和最大车度;当在某一区段车辆匀速运行时vL=vH=vˉ,vˉ为平均速度。

(2)计算滤波后轴箱振动加速度信号{a i}的移动有效值为Smi,其中i=1,2,…,n,n为加速度信号的数据点个数。

①计算{a i}中前K个点的移动有效值S1为

②计算第i个点的移动有效值Si为

(3)将轨道按照单元进行划分,划分单元的长度取50 m。

(4)提取各单元移动有效值中的最大值,记为{Smax,k},k=1,2,…,Ne,Ne为轨道单元的个数。

(5)计算{Smax,k} 的平均值,记为归一化参数。

(6)计算波磨指数,即轴箱振动加速度信号移动有效值与归一化参数的比值,为

采用高速综合检测列车实测的轴箱振动加速度信号计算图3 所示某高铁线路K1+409—K1+412区段钢轨波磨指数,结果如图8 所示。从图8 中可以看出,波磨指数可以清晰地反映钢轨波磨特性。

图8 波磨区段钢轨波磨指数

2.2 能量因子计算

文献[12]引入能量因子η表征钢轨波磨的周期特征,在速度恒定区段能力因子η的一般计算方法为第1能量峰值与总能量的比值,可以很好地捕捉到钢轨波磨,但是在加减速区段,能量没有集中在1个频率附近,如果仍然使用速度恒定区段能量因子的计算方法,会导致能量因子的计算结果比较分散,不能有效反映周期性轨道病害的特征。因此,提出基于时频脊线的能量因子η计算方法,详细计算流程如下。

(1)为能够实时输出计算结果,首先将实时采集的轴箱振动加速度信号进行区段化处理。

(2)对编号为p的某小段轴箱振动加速度信号进行滤波,滤除偏移趋势项,记处理后的信号为{a p,l},l=1,2,…,Np,Np为小段轴箱振动加速度信号的长度。

(3)采用SSTFT 方法,计算{a p,l}时频谱,记为Wp。

(4) 提取时频谱Wp上的频率脊线,并记Wp,max为第1能量最大脊线,即Wp,max为Wp的最大值。

(5)如果该频率脊线与速度呈现强相关性,给最大的能量脊线对应的能量EP赋值,即

(6)计算能量因子η为

式中:Es为Wp的总能量,即∑Wp。

分别采用以上方法和一般方法计算图3 所示某高铁线路K1+409—K1+412 区段的能量因子,结果如图9 所示。从图9 可以看出:能量主要集中在60 mm波磨波长附近,与现场情况相对应,能量因子达到0.65,周期性较强;而一般方法得到的能量因子只有0.12,且能量较分散。由此可见,在加减速区段只有采用本文提出的方法进行计算,得到的能量集中因子才能有效反映钢轨波磨的周期特征。

图9 与一般方法计算的能量因子对比

2.3 波长计算

波磨波长的确定有助于钢轨波磨机理研究的开展,特别是在研究与轨道某些结构特征或特性之间的关系时,波磨波长是非常重要的一个参考。由于速度与响应频率均随里程(时间)而变化,提出波磨波长的计算式为

式中:v和f分别为某个较小加(减)速区段内呈现强相关性的速度曲线和动态响应频率脊线;‘./’表示点除。

由于在该较小的区段内,钢轨波磨的波长呈现一致性,所以在计算时波磨的波长λ为点除结果l的1-范数的1/n,即

其中,

2.4 波磨幅值计算

采用混合滤波[15]的方法获得轨道几何检测数据,避免了计算过程中的积分漂移现象。在本质上来讲,该方法是将滤波后的加速度数据进行频域积分变换以得到轨道几何数据。考虑到工程上要求快速计算的目的,提出基于快速傅里叶(FFT)变换的钢轨波磨幅值估计方法。

(1)根据波磨区段的响应频率[fL,fH],对实测轴箱垂向振动加速度数据{a i}进行带通滤波,记滤波后的轴箱垂向振动加速度数据为{ai,f};

(2)以经过滤波后的轴箱垂向振动加速度数据{ai,f}作为输入,计算位移的傅里叶变换,即

其中,

式中:ω为角频率;x0和v0分别为位移和速度的初始值,A(ω)为滤波后轴箱垂向振动加速度数据{ai,f}的傅里叶变换。

(3)通过下式获得钢轨波磨幅值{xi}为

式中:F 和F-1分别为快速傅里叶变换和快速傅里叶变换逆变换。

该处选择FFT 变换进行滤波的主要原因是,该方法可以在频域内直接进行频率截断,避免了其他方法计算过程中通带和阻带衰减差异带来计算结果的差异。

3 应用实例

针对全国高速线路实测数据,采用所提出方法进行计算,某高铁线路下行K237+012—K237+069 区段在271 km·h-1的运行速度下,钢轨波磨指数达到了6.6,波磨波长集中在132 mm 左右,能量因子为0.60,高频周期性振动较强,判定该区段存在波磨。该区段轴箱振动加速度波形和能量因子分别如图10和图11所示。

图10 某高铁K237+012—K237+069 区段右侧轴箱垂向振动加速度波形

图11 某高铁K237+012—K237+069 区段右侧轴箱振动加速度波形能量因子

现场静态测试轨面短波不平顺幅值波形及其空间频谱如图12所示。从图12(a)可以看出:该区段内轴箱垂向振动加速度曲线存在2 处明显幅值较大区段,且波形与轴箱振动加速度波形呈现高度一致性;滤除趋势项以后,短波不平顺幅值最大值为0.112 mm,最小值为-0.088 mm。从图12(b)可以看出:钢轨表面具有明显的周期性病害,波长与轴箱振动加速度分析结果一致。

图12 某高铁K237+012—K237+069 区段静态测试轨道短波不平顺幅值

现场钢轨表面存在明显波磨特征,如图13所示。

图13 某线路K237+012—K237+069处钢轨波磨现场

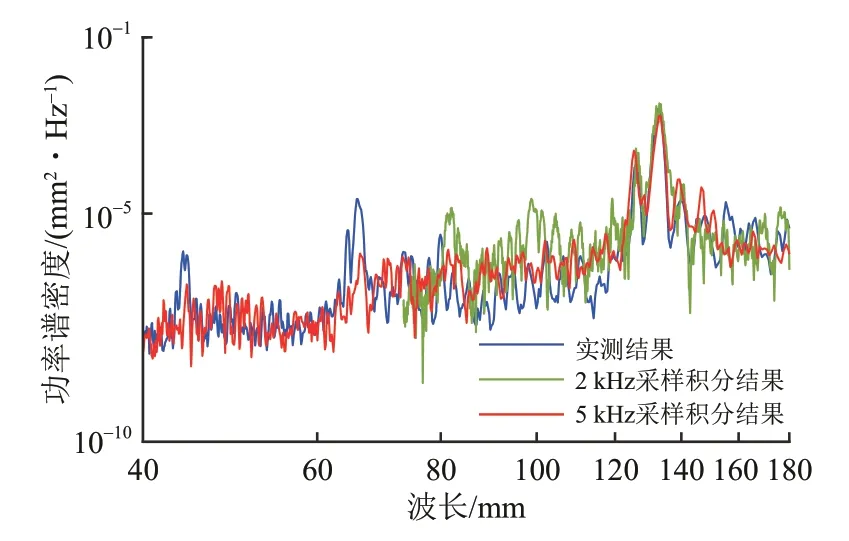

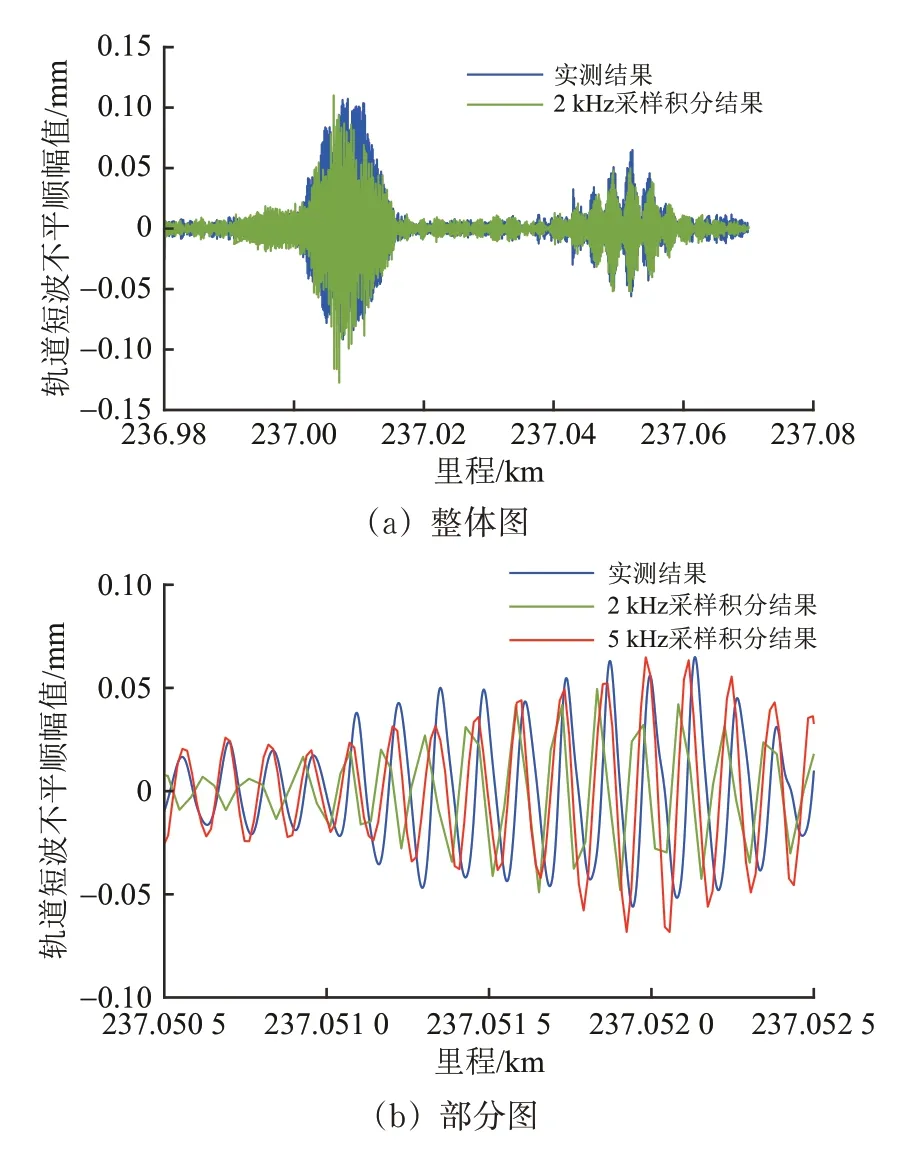

采用提出的钢轨波磨幅值估计方法针对某高速线路轴箱振动加速度进行计算,地面静态测量钢轨轨面短波不平顺幅值及不同采样频率下的积分计算部分结果如图14所示,对应的功率谱如图15所示。

图15 地面测量轨面短波不平顺幅值、积分计算结果的功率谱

从图14 可以看出:轴箱垂向振动加速度采样频率为5 kHz 时,积分计算结果曲线更光滑,波形与地面静态测量结果吻合较好,相关系数达0.97,误差小于0.1 μm;采样频率为2 kHz时,积分计算结果曲线呈现折线状,波形与地面静态测量结果吻合较差,相关系数为0.89,误差为0.8 μm,不能很好地反映波磨特性。

图14 地面测量轨面短波不平顺幅值以及积分计算结果

从图15可以看出:采样频率为5 kHz时,功率谱密度计算结果涵盖波磨波长范围较大,并且对于短波长的不平顺也能较准确反映;采样频率为2 kHz 时,功率谱密度计算结果涵盖波磨波长范围小,无法计算75 mm 以下的波长,且75~100 mm波长的计算结果与实测结果相差较大。可见,波长100 mm 以下的钢轨波磨,无论是在幅值上还是在波长特性上,2 kHz 采样频率下的数据计算结果均不如5 kHz时准确。

因此,为保证钢轨波磨的幅值计算的准确性,应适当提高数据的采样频率。综合计算机的内存以及计算速度考虑,轴箱垂向振动加速度采样频率在5~10 kHz之间比较适合。

4 结 论

(1)钢轨波磨区段对应的轴箱振动加速度响应频率与运行速度相关。在匀速区段,响应频率为恒定值,本文分析工况下响应频率为562 Hz;在变速区段,响应频率曲线与速度波形呈现强相关性。

(2)本文分析实例中,钢轨波磨指数和能量因子分别为6.6 和0.60,均已超过了给定的阈值,结合现场测试信息可知,基于轴箱振动加速度的波磨指数法与能量因子法能够较好地诊断钢轨波磨。

(3)基于1-范数,提出钢轨波磨波长的计算方法,该方法在变速或匀速情况下均适用。实例应用中,动态数据计算的钢轨波磨波长为132 mm,与静态测试结果吻合较好。

(4)傅里叶变换的钢轨波磨幅值计算方法可以有效计算出钢轨波磨区段波磨的幅值;通过与地面静态测量结果进行对比可知,在分析工况下,其与静态数据的计算误差控制在0.1 μm 之内,有效地描述了钢轨波磨的幅值特性。

(5)轴箱垂向振动加速度采样频率在5~10 kHz 时,基于时间-能量信息的波磨指数和能量因子双指标联合评价方法对钢轨波磨波长、幅值的定量评价较准确。