天然气余压发电装置在引进分厂的应用

2021-12-09陈文科沈荣华张伟程晓明罗圣洁甘勇田勇陈廷库

陈文科 沈荣华 张伟 程晓明 罗圣洁 甘勇 田勇 陈廷库

(西南油气田分公司天然气净化总厂)

气体介质余压发电是利用气体在降压降温过程中的余压能量及热能驱动透平膨胀机做功,将其转化为机械能,带动发电机发电,实现能量的转换[1-3]。目前,国内高炉煤气余压透平发电装置已在钢铁企业普遍应用,工艺技术成熟、设备可靠,节能及经济效益明显[4-6]。而天然气在生产、输配过程中的余压资源十分丰富。2016年,全国天然气年消费量达到2 058×108m3,为同时满足管输及用户需要,天然气生产及输配过程需要调压,目前的降压调节大多采用阀门节流。天然气在节流调压过程中,其动能、势能等未得到合理利用。由于天然气节流调压点多、面广,生产及输配过程中的余压资源回收利用的空间非常大[7-11]。对天然气输配管网中天然气压力能进行回收利用,其经济和节能价值非常巨大。

1 概述

1.1 引进分厂余压发电装置

引进分厂天然气净化装置主要脱除原料天然气中的硫化氢和水份,生产合格的商品天然气,其产品天然气压力与下游管网存在1 MPa左右差压。天然气余压发电装置利用产品天然气压力和下游管网之间的压差进行发电,使用的工艺为向心透平膨胀机发电工艺。即天然气在透平膨胀机中进行等熵焓降,所产生的压力能带动叶轮高速旋转,通过连轴器带动齿轮箱转动,经齿轮箱变速后带动发电机进行发电,所发电用于引进分厂生产用电。该装置主要由透平膨胀发电机、润滑油系统、干气密封系统、配电房等组成,设计用于发电的天然气处理量230×104m3/d,透平膨胀发电机额定功率为710 kW。

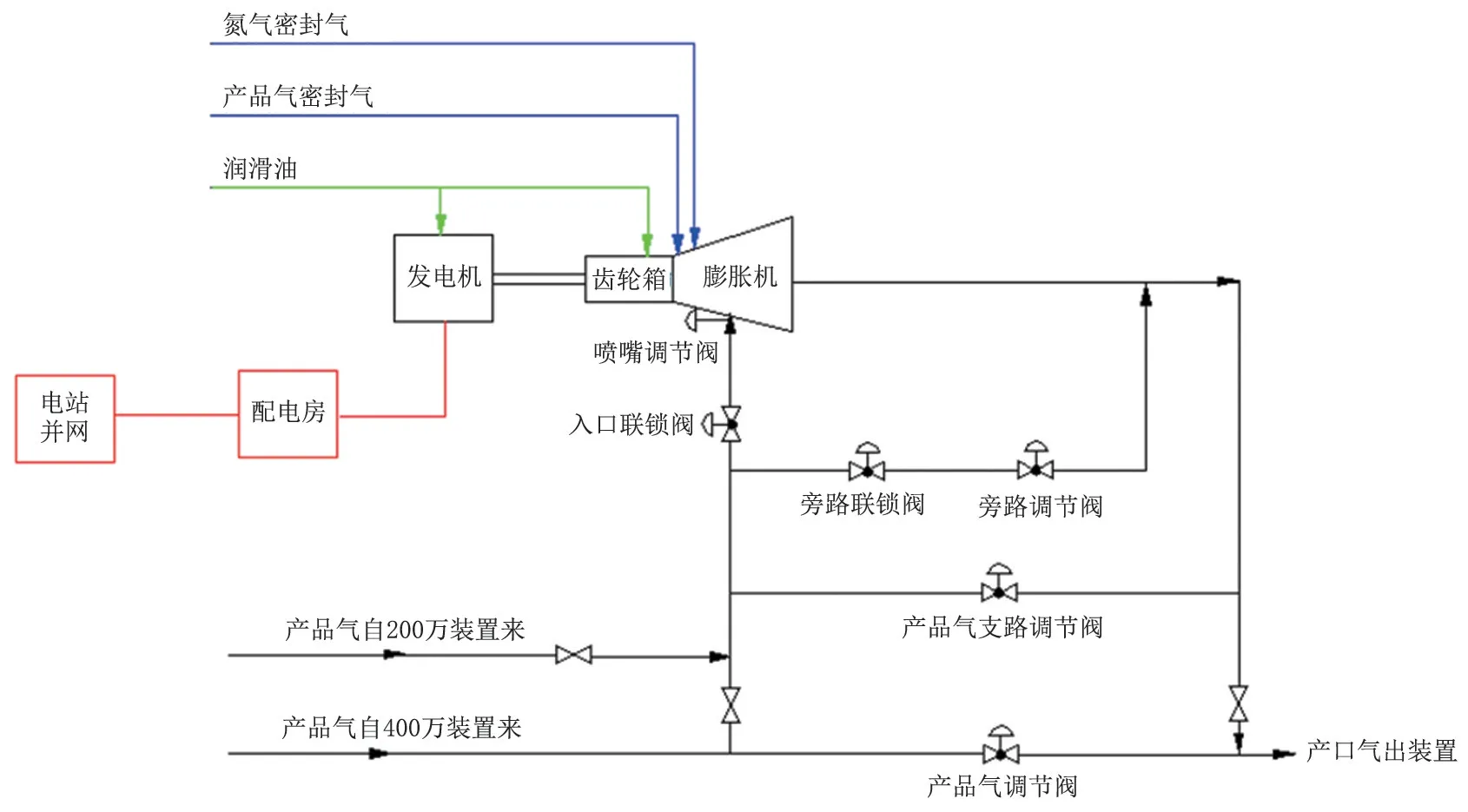

1.2 引进分厂余压发电装置工艺流程

正常生产时,从引进分厂400 万装置或200 万装置脱水单元来的产品天然气,通过并联管路进入余压发电装置。在余压发电装置中高压的天然气通过膨胀机降压膨胀,输出的机械能通过同轴变速箱带动发电机将机械能转换成电能。发电功率通过喷嘴调节阀进行调节。降压膨胀后的天然气进入400万装置的下游外输管网。

余压发电装置设计用于发电的天然气处理量为230×104m3/d, 若脱水装置来气量多于230×104m3/d,则超过膨胀机处理能力的那部分天然气经产品气调节阀或者支路调节阀调压后与膨胀后天然气汇合进入外输管道,引进分厂余压发电装置流程见图1。

图1 引进分厂余压发电装置流程

余压发电装置还设置有润滑油系统和干气密封系统。干气密封系统采用两级密封气系统对膨胀发电机组进行密封,一级密封采用产品气作为密封气,二级密封采用氮气作为密封气。

此外,当紧急联锁停车触发后,紧急关闭入口联锁阀,同时快速打开旁路联锁阀,使天然气从旁路通过。旁路调节阀根据膨胀机处理的天然气流量、上下游差压等参数始终保持一定开度,以确保机组紧急停车对脱硫脱水系统的流量和压力不会造成波动。

2 系统启动和升速

余压发电系统在正常运行时,发生故障的概率比较小。而在系统启动时,由于受喷嘴的开度及上下游压差的影响,波动较大,进气流量变化也较大,导致透平的转速控制困难。由于瞬间的大流量冲击,很容易导致透平转子超速和振动超高,引起紧急停车。因此,余压发电系统的启动和升速过程必须关注。

余压发电启动需满足各方面条件,要求比较严格:密封气压力与齿轮箱润滑油压力均需大于0.2 MPa。

余压发电机组在启运时应首先打开旁路调节阀和旁路联锁阀,目的是降低在启运过程中遇紧急停车后对生产装置的影响。缓慢开大膨胀机入口喷嘴,当发电机转子转动后,迅速将入口喷嘴开度关至10%左右,防止装置因转速超高联锁停车。根据膨胀机进出口压差的不同,这个转速是变化的,本装置在经过多次试验后得出:在发电机转子转动后,喷嘴的开度应将转速控制12 000 r/min 左右。当转速稳定后,检查各项子系统,确保正常后,缓慢开大喷嘴继续提高转速。本装置在多次试车中发现其转速在13 500—15 000 r/min时会引发装置的共振,导致装置振动超高联锁停车。因此,为了避开共振区间,需一次性开大入口喷嘴,使发电机转速控制在16 000 r/min 左右。检查各子系统稳定后,再将转速升至额定转速18 000 r/min左右。

3 自动控制的关键对象

3.1 透平机喷嘴

喷嘴是透平机的关键部件,透平机的升速控制,机组的升功率控制,进气量控制,都是通过透平喷嘴的开度控制来实现的,喷嘴的开度决定了流入透平机的产品气流量的大小,因此喷嘴也是整个发电机机组的关键部件。喷嘴本身为比例阀控制的气动作部件,其开度要求精度较高。

3.2 旁路阀组的控制

旁路阀组是工艺控制关键设备之一。主要包括调节阀、联锁阀和电磁阀。通过对电磁阀的控制可实现阀门的的快速开关。系统停车时,为了工艺控制平稳过渡,旁路快开阀的控制尤为重要。旁路调节阀通常被赋予一定开度,在停机时,伴随着联锁阀的快速动作,截断后的产品气则通过旁路快速流至下游以降低对生产装置的影响。如果此时开度设定不合适,流过的产品气流量就会过大或过小,造成生产装置波动范围超过工艺要求,影响装置的正常生产,甚至导致脱硫塔冲塔的危险。理论上,可以通过旁通阀开度与产品气流量的特性曲线,得出旁通阀的开度的设定值,然而在实际生产中,受测量介质和上下游压差的影响,旁路流量的测量存在着较大偏差,因此,实际上这样的特性曲线并不能有效指导生产。通过摸索,我们采用生产装置PID加旁路阀来控制停车瞬间的产品气流量。停机时,根据生产装置的设定值和旁通阀组,先保证产品气能正常外输,不致生产系统断流。

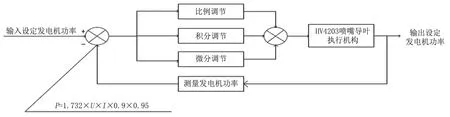

3.3 发电功率的控制

当发电机升至额定转速和额定电压后,在满足频率相同、电压相等、相序一致、相位相同时,操作同期点断路器合闸,使发电机并网发电[12]。此时,发电机的转速被锁死保持恒定,发电机的发电功率由进气量的大小来决定,发电机功率控制逻辑见图2。

图2 发电机功率控制逻辑

4 发电效益

4.1 理论发电效益

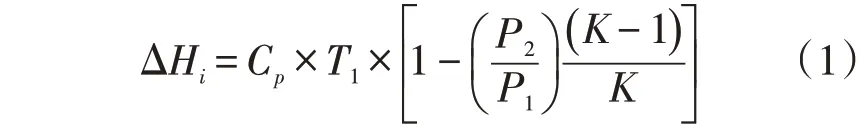

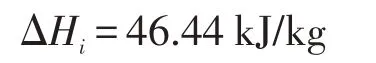

1)单位质量天然气绝热焓降的计算:

式中:ΔHi为天然气高压端与低压端的绝热焓降,kJ/kg;Cp为天然气质量等压比热,kJ/(kg·K);T1为天然气入口温度,K;P1为天然气入口压力,MPa;P2为天然气出口压力,MPa;K为天然气绝热指数。

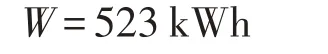

2)透平膨胀发电计算:内能转化为机械能,再转化为电能的计算工过程如下:

式中:W为每小时透平发电机发电量,kWh;G为天然气质量流量,kg/s;ΔHi为单位体积天然气绝热焓降,kJ/m3;ηt为透平机效率;ηg为发电机效率。

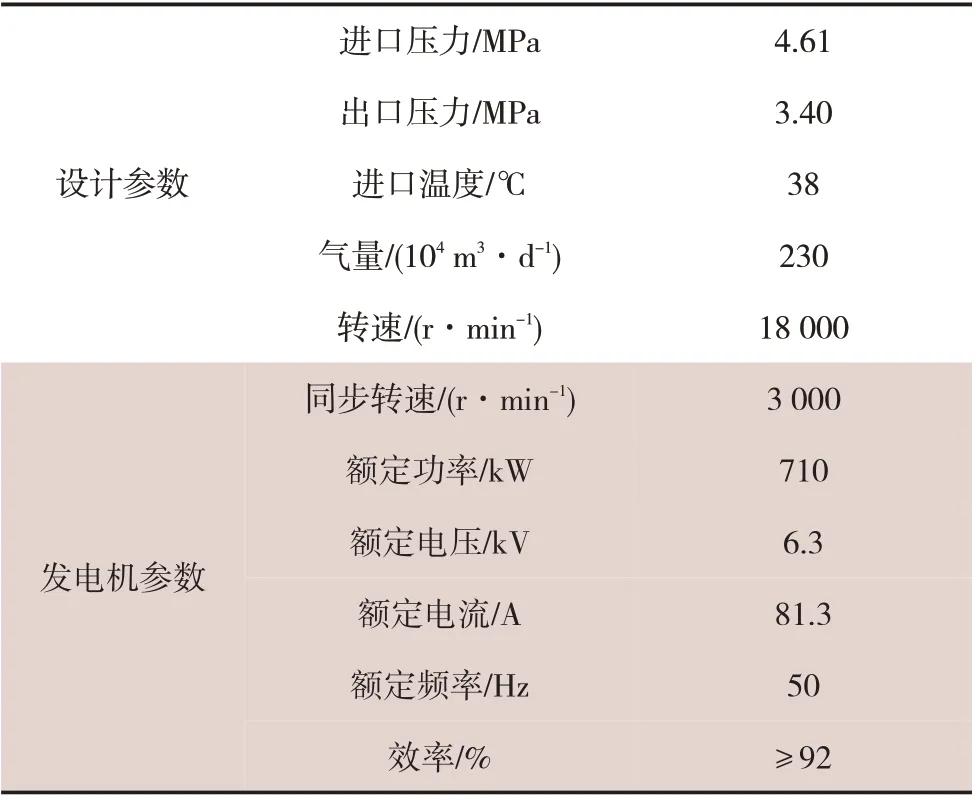

膨胀透平发电机参数见表1。将上述参数带入式(1)、式(2),其中膨胀透平机效率取0.6,发电动机效率取0.94,取天然气质量等压比热Cp为2.2 kJ/(kg·K),天然气绝热指数K为1.3,可算出设计理论发电量。

表1 膨胀透平发电机参数

根据(1)式得:

根据(2)式得:

即每小时可以发电523kWh,每年约418×104kWh,按每度电0.6元计算,每年可节约资金251万元。

4.2 实际发电效益

余压发电装置建成后,于2020 年10 月22—26日进行了试运,期间共运行82 h,共发电12 340 kWh,平均每小时发电量150 kWh。余压发电装置经过停车检修、调试后,于2021年9月9日再次启运,截止2021 年10 月7 日,共运行684 h,共发电220 170 kWh,平均每小时发电量322 kWh。从数据来看,余压发电装置实际运行发电量低于设计值,其主要有以下两点原因:一是为配合上游气矿发挥气田产量,引进分厂天然气净化装置于2020年开始实施降压操作,发电装置进口压力低于设计值4.61 MPa;二是由于该装置处于调试期间,未达到满负荷状态。

按照调试期间平均每小时发电量322 kWh 计算,预计每年可发电约258×104kWh,按每度电0.6元计算,每年可节约资金155万元。

5 结语

1)引进分厂余压发电装置是利用产品天然气压力和下游管网之间的压差进行发电,使用的工艺为向心透平膨胀机发电工艺。

2)因为配合上游气矿发挥气田产量且装置处于调试期间,余压发电装置实际运行时发电量暂时低于设计值。

3)引进分厂余压发电装置将天然气中的压力能转化为电能,所发电供内部工厂使用,达到了良好节能减排目的,实现了天然气能源的综合利用,经济效益明显。