忠县作业区智能泡排系统节能降耗适应性分析

2021-12-09吴倩颖西南油气田分公司重庆气矿

吴倩颖(西南油气田分公司重庆气矿)

随着老气田进入开发后期,地层能量低,带液困难,需要采取泡沫排水辅助生产[1-3]。目前,作业区成立了三个中心站,在中心站管理模式下,原有的泡排加注工艺需要员工现场兑药加注,巡井车辆能耗大,原有的泡排管理模式已无法满足节能降耗需求[4-8]。作业区现有生产井38 口,其中泡排井10口,日产气12×104m3/d,日产水5 m3/d,占日产气量30%,占日产水量13.2%。作业区现有泡排井的泡排加注工艺主要有两种:泵注和固体投注,其中固体泡排投注井6 口,泵注井4 口。作业区年消耗量泡排剂16 t,全年消耗金额约20.8 万元。固体泡排投注井采用人工操作投注,无水电消耗,泵注井需要配兑及泵入药剂,需要消耗水电。作业区4 口泡排井2020 年平均每口井消耗电量5 124.5 kWh,平均每口井电费约3 586 元,共消耗20 498 kWh 电量,累计费用约1.434 4 万元。

1 智能泡排加注工艺原理

1.1 工作原理

起泡剂配兑系统和消泡剂配兑系统的结构及工作原理相似但有很大的区别,起泡剂配兑系统的药剂利用重力原理通过PLC 控制的电磁阀进入混合罐,消泡剂配兑系统的药剂由PLC控制自吸泵抽入混合罐[9]。

起泡剂配兑系统工作过程:中心场站控制系统给PLC系统发出指令—PLC开启进水电磁阀,开始进水—液位计计量到位—PLC 关断进水电磁阀—PLC 开启药剂电磁阀—液位计计量到位—PLC 关断药剂电磁阀—PLC反馈给控制系统信号。

消泡剂配兑系统工作过程:中心场站控制系统给PLC系统发出指令—PLC开启进水电磁阀,开始进水—液位计计量到位—PLC关断进水电磁阀——PLC 启动自吸泵—液位计计量到位—PLC 停止自吸泵—PLC 控制搅拌启动(加注过程中搅拌定时启停)—PLC反馈给控制系统信号(配兑结束)。

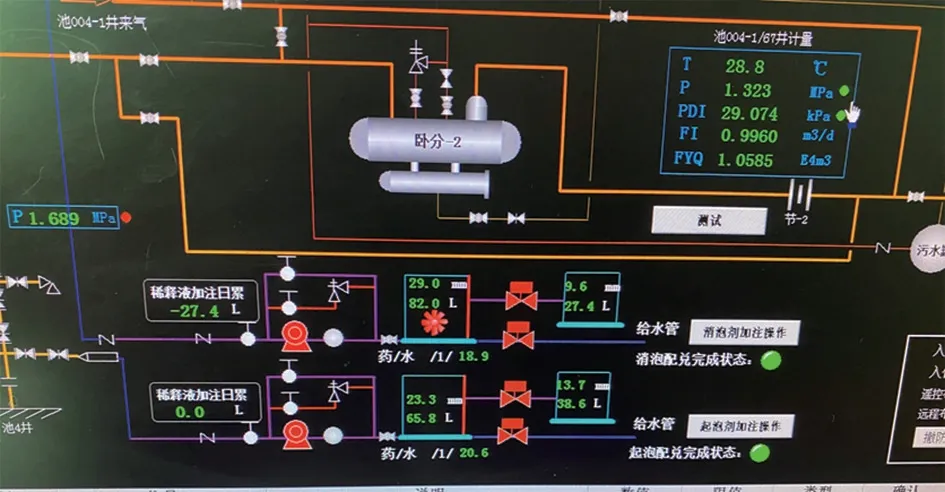

在远程上位机参数设定界面中,输入配兑启动时间、水药比例、配兑罐数等参数后,上位系统远程下发指令给现场泡排智能化加注装置,装置内PLC控制器会自动计算出相应的目标高度,并控制加水和加药电磁阀顺序打开和关闭来进行自动配药,当配液完成后泵会自动启动进行药剂加注,远程上位机参数设定界面见图1。

图1 远程上位机参数设定界面

1.2 实现功能

泡排智能化加注工艺实现了就地和远程智能化加注控制的功能,实现了加注过程“智慧化”,明显降低了员工劳动强度,减少车辆运行时间,自动实现装置停泵[10]。同时该装置内置有小功率搅拌机,可进行远程设置搅拌机搅拌时间,有效降低了搅拌机无用时间。

2 现场应用

2.1 泡排智能化加注工艺结构

智能泡排装置采用撬装结构,主要由药剂罐、混合罐、等组成,见图2。进水管路与场站自来水管道连接,混合罐与加注系统采用法兰连接。在上水管路和起泡药剂输入管路上,与电磁阀并行设置一旁通管路。药剂罐与混合罐的废液管汇集到一个排出口,起泡废液排出口与消泡废液排出口分开。起泡剂配兑装置设置台阶,便于人工加入药剂。

图2 泡排智能化加注装置现场

2.2 泡排智能化加注工艺适用范围

由于此泡排智能化加注装置药剂出口设有止回阀,若遇高含硫气井,仅需更换泵出口管线和止回阀为抗硫管线设备即可,加注设备是独立系统,不受影响。与传统人工兑药加注相同,泡排智能化加注工艺只需调节加注泵排压来适应气井压力,对于高产量井,需要加注大量泡排剂时,通过更换泵的排量和泵出口管径便能保障正常生产。

综上所述,凡是能够进行液体泡排加注的气井均能使用此泡排智能化加注装置,所受边界条件影响较小。

2.3 节能分析

2.3.1 降低了员工劳动强度,实现无纸化办公

1)降低员工劳动强度。中心站操作人员通过中心站发送指令,在“上位机操作界面”输入泡排比例及单日加注量等参数,点击“启动系统”,药剂便自动进行配兑加注。对于泡排制度不变的生产井,装置“周期性自动加注”功能使员工无需每天在上位机启动系统,整个过程全自动化,操作界面简单明了,方便每个员工进行操作。

2)实现无纸化办公。操作界面数据实时更新,在值班室即可监控药剂加注情况,值班人员能够随时读取相关数据,无需去生产现场用纸质录取数据,可以实现无纸化办公,提高工作效率。

2.3.2 降低了成本及车辆运行能耗

由池4 井泡排智能化加注装置现场试验可知:在进行泡排智能化加注前,池4井全年巡井车量燃油费(巡井单程距离13 km)、车辆台班费、车辆维护费、补助费约为1.695 1 万元。泡排智能化加注后,巡井周期由原来的3天/次延长至1周/次,各项费用全年约为0.847 5 万元,节约各项费用全年共计0.847 6 万元,另一方面随着车辆运行里程数的减少,也能降低车辆运行过程中的安全风险,效益对比见表1。

表1 池4井试验前后效益分析对比

综上所述,安装泡排智能化加注装置不但能够有效降低车辆运行能耗,而且具有经济效益。降低成本多少与中心站到单井里程数及巡检次数有关,作业区具备泡排智能化加注气井有4口,预计将全年节约车辆运行费用及人员补助3.39万元。

2.3.3 精确水电消耗,减少人为因素资源浪费

人工加注时无法精确计量加注水量,人工运水容易造成水资源浪费,不及时关闭加注泵也会导致电力损耗,智能泡排系统能够按照泡排制度要求精确控制用水量及加注泵运行时间,从而有效避免人工加注所带来的资源浪费。同时智能泡排可以适应任意泡排制度的优化,减少不必要的加注时间。泡排智能化加注前后预计每年可节约电量6 227 kWh,预计每年可节约电费约4 358元,对比分析见表2。

表2 泡排智能化加注前后电力消耗分析对比

综上所述,泡排智能化加注装置生产现场应用说明,泡排智能化加注与员工现场兑药加注相比,减少员工劳动强度,实现无纸化办公;创造效益及降低车辆运行能耗;精确水电消耗,减少人为因素资源浪费。充分利用井站数字信息化建设,解决中心站模式下的节能降耗问题。

3 结论

泡排智能化加注装置具有报警功能及安全连锁功能,且泡排配兑加注的整个过程在装置及管路里进行,基本不与外界接触,不会出现泡排剂洒、漏现象,证明了该装置的安全环保性高。

原有的泡排工艺需要员工现场兑药加注,在中心井站管理模式的今天,巡井车辆运行成本高、现场兑药加注耗时长、人力消耗大、水电浪费等问题日益突出。而泡排智能化加注技术已趋于成熟,能够有效解决能源消耗问题。

由于部分井站采用的3G 网络,受信号传输效果的影响,偶尔存在不能远程自动加注的情况。建议对于个别距离远、产量大、对泡排剂加注依耐性较大的气井改用光纤通信。