YR1地热井断层性漏失封堵技术

2021-12-08战启帅宋天培

战启帅,宋天培

(山东省鲁南地质工程勘察院(山东省地勘局第二地质大队),山东 济宁 272100)

0 引言

山东省郓城地热田地热资源开发利用示范项目,由省自然资源厅下达,省地勘局和郓城县人民政府指导开展,旨在开展地热资源开发利用示范,建立新旧动能转换示范基地,推广清洁能源,为政府决策提供地质依据。借此,我院提出“地勘先行、政府引导、企业跟进、百姓受益、生态改善、乡村振兴”的地热资源开发利用“郓城模式”,与郓城陆特能源有限公司合作,施工一组地热井,YR1井设计为开采井使用。

在灰岩热储地热井施工中,经常遇到各种各样的漏失问题,主要有裂缝型漏失和溶洞性漏失等[1-8],造成泥浆失返,引发一系列问题,成井困难。本文在分析YR1地热井井漏原因和堵漏难点的基础上,探究以往漏失问题处理技术,及时做出顶漏钻进、及时下技术套管封隔断层并对断层上下井段分别固井的处理措施。实践表明,与其他处理措施相比,采用本文中的下套管封隔断层堵漏措施耗时短、成本低、效果好。

1 YR1井工程概况及堵漏难点

1.1 YR1井工程概况

YR1井位于菏泽潜凸起构造单元内,地热性质为奥陶系热储。钻遇地层自上而下为第四系平原组,新近系明化镇组,二叠系石盒子群,石炭系山西组、太原组,奥陶系马家沟群。马家沟群岩性主要为灰至深灰色厚层状石灰岩,夹多层白云质灰岩、白云岩及薄层泥岩,岩溶裂隙发育,为煤系下伏主要充水含水层。受区域构造影响,井田内发育宽缓褶曲,并伴生一定数量的断层。该井位于赵河东断层上盘,断层倾向W,倾角70°,断距50~60 m,为正断层。

设计井深1700 m:一开Ø444.5 mm,井深600 m,下入Ø339.7 mm×9.65 mm石油套管;二开Ø 311.1 mm,井深1200 m,下入Ø244.5 mm×8.05 mm石油套管;三开Ø215.9 mm,井深1700 m。

1.2 YR1井堵漏难点

二开钻进至930.46 m时出现掉钻现象,钻压显示为零,悬重正常,泵压3 MPa,同时孔口不返浆,排除钻具脱扣的可能。下探6.2 m触底,提钻至套管内,灌浆20 min不见孔口返浆,判定泥浆漏失。后经测得泥浆液面161 m,并缓慢上升至135 m稳定。

漏失发生后配堵漏泥浆30 m3,配方:10 m3清水+3 t膨润土+10 kg CMC+25 kg高粘堵漏剂+50 kg广谱护壁剂+200 kg棉籽壳+200 kg锯末+3 t碳酸钙,下钻至孔底,以108 m3/h的泵量打入堵漏泥浆,观测水位埋深在135 m处无浮动,漏失量>108 m3/h。

经过2次触底,结合地层资料判断,为钻遇断层造成的失返性恶性漏失,断层底面淤积沉淀物较浅,近无。底面为倾斜底面,倾斜角70°,地层中硬-硬,且断层连通性极好。

封堵断层漏失存在以下难点:(1)漏失为断层性漏失,断层扩展度难以确定。无明确的证据判断断层是位于石炭系地层还是位于石炭系与奥陶系接触面上,是否有溶蚀溶洞。(2)堵漏材料选择难。井内液柱高度约800 m,断层连通性好,堵漏材料容易被稀释冲走,在底部很难形成有效堆积。(3)570~930 m井段为裸孔段,地层为二叠-石炭系地层,井内泥浆被断层水充斥稀释,容易引发掉块、坍塌,使井内情况进一步复杂化。

2 恶性漏失堵漏技术现状

2.1 水泥堵漏技术

该技术最早应用于钻探堵漏,后期的发展主要在处理剂种类和添加量上取得成果,在裂缝性漏失中有很好的堵漏效果。但对于缝洞型漏失和溶洞型漏失、或高流速含水层,堵漏成功率较低[1,6-13]。

2.2 凝胶堵漏技术

聚合物分子水化后,聚合物分子的主链或侧链通过化学键与高价金属离子相互连接,形成凝胶体,并通过交联剂控制凝胶的成胶时间。凝胶充填漏失通道后,达到堵漏的目的。凝胶堵漏技术在处理高渗透、特高渗透地层、裂缝性漏失堵漏中,取得良好的效果[1-4,10-11,14]。但在处理大裂缝、溶洞性漏失问题上成功率较低[6,13]。

2.3 化学堵漏剂堵漏技术[6]

化学堵漏剂是一种由多种功能材料加工而成的产品,化学交联剂在搅拌或流动状态下,均匀地分散于连续相中,具有良好的流动性。在静止后,化学交联剂形成立体网状结构,具有很好的滞留作用,同时无机活性物质之间的离子化学反应形成坚硬的骨架结构,增强交联体的整体强度。有别于桥堵可能由于压力激动导致的“返吐”,化学堵漏剂经过超细加工,能够在漏失通道内渗透堆积,达到封堵的目的,同时提高地层承压能力。

化学堵漏剂施工需满足3个条件:(1)堵漏剂能顺利进入漏层;(2)能在漏层保持滞留,有效隔断漏层通道;(3)在一定条件下发生化学固结。

化学剂堵漏技术主要适用于裂缝型漏失和渗透型漏失,在溶洞型、断层型漏失或含高流速流体漏失地层,因稀释作用浆液不能有效的堆积固结,达不到理想的封堵效果。

2.4 波纹管堵漏技术

该技术是在漏层井段下入波纹管,通过胀管,使波纹管胀圆贴合在井壁上,达到封堵漏层的目的[6]。利用钢管封隔漏失地层效果显著,但是波纹管封堵技术施工周期长,工艺复杂,成本较高[6,13]。同时对漏失点上部地层的稳定性有一定的要求,在胀管过程中,容易再次引发复杂情况。

2.5 清水强钻解决恶性漏失技术

清水强钻法需具备井眼稳定和岩屑有出处2个条件[6,9],同时要做好井眼稳定和沉砂卡钻的预防措施[3-4,6,9]。泡沫泥浆处理 恶性漏失技术是 清水强钻的升级版,井眼稳定也是其实施的必要条件[6]。

3 YR1井堵漏技术

3.1 堵漏技术思路

根据《1∶20万菏泽地区基岩地质图》和《山东省巨野煤田赵楼井田勘探(精查)地质报告》等资料,结合钻探过程中掉钻距离6.2 m、漏失量>108 m3/h的情况,判断该井漏类型为开放性断层漏失,断层水水力高度800 m,采用水泥、化学堵漏剂、树脂桥堵等堵漏材料进行封 堵十分困难[7-8,13,15]。因此,堵漏的关键在于对断层的封堵。断层的空间大小无法确定,拦截式堵漏工具或膨大管柱堵漏工具的制备工艺复杂且耗时较长[7-8]。同时因断层上部有360 m的裸孔段,随时会发生掉块、坍塌,所以要求堵漏时间不允许过长,而且因井壁稳定情况不能做过多的复杂操作。从漏失性质、环境因素方面入手,决定提前下入Ø244.5 mm石油套管,对断层进行封隔。为防止钻进距离过大,引起顶角突变从而造成下管困难,争取顶漏钻进20 m,再将套管下入,采用分级固井[16-19]的方式防止断层水通过上窜下渗的方式进入井内,以防对成井后的水温和水质造成影响。即在底部套管安装一个单向逆止阀,并在一根套管上加工一“活门”,使其位于止水伞上部,止水伞位置根据测井划定的完整段安放。利用单向逆止阀对断层底板固井后,利用“活门”再对上部井段进行固井。

总之,在断层空间无法确定、高压流体并存的前提下,水泥浆堵漏、化学堵漏剂堵漏和桥堵等堵漏技术,在适用条件、使用量和操作次数上均不可控。同时井眼内存在360 m的二叠系地层裸孔段,不允许进行过多、过长的井下操作。下套管封隔断层,直接去复杂化,上述堵漏技术存在的问题直接转化为如何将套管安放到位这一简单问题。

3.2 工艺实施

3.2.1 准备工作

(1)施工供水井3眼(水井单井预估出水量40 m3/h),保证施工用水量[7]。

(2)配备400 mØ244.5 mm×8.94 mm石油套管及附件,在入井第一根套管顶部连接单向逆止阀,在一根套管接箍下方开窗加工“活门”一个。

(3)加工Ø244.5 mm技术套管反丝接头及Ø89 mm变 径 接 头 各1个。

(4)在顶漏钻进结束后进行测井,划定完整段,以确定止水伞安放位置。

(5)预备能够配制60 m3的泥浆材料,以制备粘度60 s的稠泥浆,用于清孔排渣。

(6)保直钻具准备及措施:配4根Ø203 mm钻铤,保证钻具的刚度;采用Ø311 mm PDC钻头钻进,遵循刮削碎岩机理,在倾斜底面磨铣出平台,保证井眼顺直,杜绝发生“顺层溜”和“顶层进”现象。

(7)丈量钻具及相应变径、配件,配好井下钻具,安排责任到人,分工明确,共同监督。

3.2.2 顶漏钻进

(1)下钻时,在表层套管内补足单根量后,再下塔上立根,减少下钻对煤系地层井段的碰撞,缩短钻具在裸孔段的停靠时间。

(2)采用近零钻压,刮削倾斜井底,造平台。钻进时有憋车且倒转现象,钻机采用离合半联动回转,继续刮削进尺。并及时丈量机上余尺,监控钻头进入岩层情况。

钻头完全进入岩层后,判明钻机运转无明显阻力后,采用钻压≤10 kN、转速60 r/min参数钻进。为避免进尺过大引起全角变化率突变,对下管造成一定难度,共造眼进尺12.1 m。

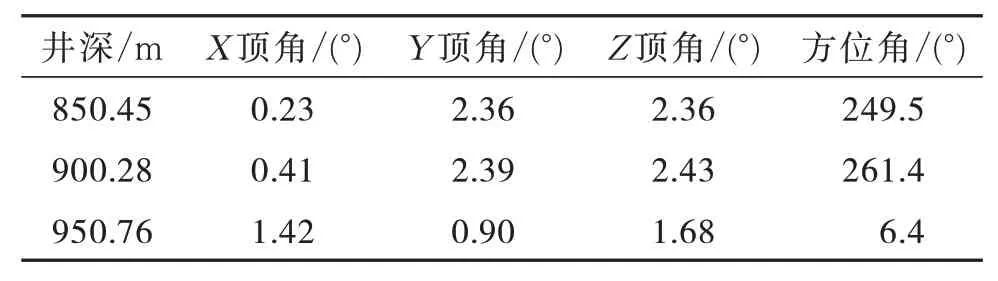

(3)在钻进施工过程中,井底一直存在1.2 m左右沉渣,开泵循环可触底。每钻进2~3 m,泵入10 m3搅拌好的稠泥浆(10 m3清水+5 t钠膨润土+20 kg火碱+100 kg高粘防塌剂+20 kg CMC)进行清孔,防止出现沉渣卡钻。在造眼结束后,触底检查判断孔内清洁无沉渣,后经测井表明,井底无沉渣残留,且井眼与上部地层相对顺直(见表1),结果表明钻前的准备工作是合理有效的。

表1 测井井斜数据Table 1 Well deviation data

3.2.3下管固井

(1)对入井第1根套管割掉4 m,使第1、2根套管接箍位于断层的上下盘岩层中,以利于后期钻进。

(2)分级固井措施:①在入井第1根套管处安装2组止水伞(见图1),对断层下部固井时保证水泥浆紊流;第一根套管内安装单向逆止阀,防止水泥浆回流;②根据测井划定的相对完整井段,在入井第3、4根套管(910~930 m井段)分别安装2组止水伞,防止对断层上部井段固井时水泥浆下渗至断裂内;③将加工“活门”的套管作为入井第5根套管,“活门”位于900 m处(图2),为断层上部井段水泥固井提供通道。在活门外缠绕橡皮带,防止在下管过程中打开,并保证注浆完毕后及时封闭“活门”。

图1 堵漏管串示意图Fig.1 Schematic diagram of the plugging casing string

图2 带“活门”的套管Fig.2 The casing with trap door

(3)下管过程中,平稳操作,匀速送管,减少对井壁的剐蹭,防止掉块。丈量套管,及时做好记录,确保套管准确到达断层位置。经操作和丈量判断,套管进新眼顺畅无遇阻,顺利到位无误差。

(4)下管结束后,下入Ø89 mm钻杆对接单向逆止阀,对断层下部936.66~948.76 m井段进行固井。注入水泥浆3 m3,替水2.6 m3,水泥浆密度1.67 g/cm3;然后提钻,下入Ø244.5 mm反丝接头与Ø 244.5 mm套管对接,注入水泥浆10 m3,接着注入14 m3清水进行顶替。

(5)为进一步杜绝断层水上窜,二开技术套管与一开套管重合40 m,并在二开管头处进行了一次“盖帽”固井[18]。

4 实施效果

在固井完成后,投扫水泥塞,测得井内水位稳定在35 m,说明套管堵漏效果良好。继续钻进出套管0.6 m后井内发生漏失,漏失量在10 m3/h左右。根据上返岩屑判明为热储层,改气举反循环钻进至1704 m终孔。

该地热井最终井口出水温度54.5℃,出水量达402 m³/h(降深10.35 m),创下了山东省地勘局地热井出水量新纪录,是山东省内目前出水量最大的地热井,能够满足当地社区10000余人、20余万m2建筑的清洁供暖需求。水中锶元素含量13.45 mg/L、钡元素含量24.2 mg/L,达到了命名矿泉水浓度;氟元素含量1.66 mg/L、偏硼酸含量2.28 mg/L,达到了有医疗价值的浓度,为地方发展旅游康养提供了有力保障。

该项目精心设计,施工措施得当,较同类地层采用牙轮钻头全面钻进工艺,本次采用PDC钻头、气举反循环钻进工艺,机械进尺效率提高了65%。穿越了6.2 m的大断层,攻克了断层漏失技术难题,取得了奥灰热储勘查方面新突破。对进一步推进地热资源开发利用“郓城模式”,服务地方经济社会发展,助力打赢污染防治攻坚战具有重要意义。

5 结语

在YR1井封堵断层漏失的过程中,通过对堵漏方案和工艺技术的探索,综合考虑现有堵漏技术的适用条件和局限性,果断采用下套管封隔断层的方案,仅15 d时间,成功解决了断层性漏失堵漏难题,为今后应对断层性漏失或溶洞性漏失提供了很好的借鉴。同时判明了该断层位于石炭系与奥陶系接触面,为进一步控制区域构造提供了有力支撑。

(1)下套管封隔断层,“一巧破千斤”,将复杂问题简单化。既缩短了工期,又避免了井下复杂隐患。

(2)细化了顶漏钻进的操作工序,借鉴分级固井技术,对断层上下井段进行固井,阻断了断层水上窜下渗的通道,保证了成井质量。

(3)采用的套管“活门”在现场加工,质量稍粗糙,通过在接触面涂抹玻璃胶形成软接触,保证了密封效果,为实现分级固井创造了条件。