高压电脉冲破岩试验装置的研制

2021-12-08梁丽肖一标李大鹏段隆臣张锋李昌平

梁丽,肖一标,李大鹏,段隆臣,张锋,李昌平

(1.河南省小口径钻探工程技术研究中心,河南 郑州 450001;2.河南省地质矿产勘查开发局第四地质勘查院,河南 郑州 450001;3.中国地质大学(武汉)工程学院,湖北 武汉 430074;4.中国地质大学(武汉)机械与电子信息学院,湖北 武汉 430074)

0 引言

随着石油、天然气、地热井等勘探开发钻井深度的不断增加,传统机械钻具在深孔、超深孔及硬岩钻进时,具有钻探效率低、钻井费用高等缺点,高效破岩钻进技术的研究势在必行[1]。高压电脉冲破岩钻进是一种新型的碎岩技术,它利用脉冲放电产生的冲击波、射流或等离子通道的力学效应使岩石产生裂纹直至破碎。研究表明,高压电脉冲钻进在超深井钻进中具有广阔前景。其钻进效率和钻进成本受钻进深度的影响较小,较低的钻头磨损降低了起下钻次数、降低了辅助作业时间,加之在硬岩中较高的钻进速度,使得这种方法在深钻、超深钻中具有较大的发展前景[2-7]。

目前,国内外对电脉冲破岩装置的研究主要包括高压脉冲电源、脉冲钻机、电火花开关及传输电缆等的研究与开发。Kovalchuk等人[8-9]研发了两种具有较高的输出功率和可操作性的便携式高压脉冲发生器。Timoshkin等人[10]研发了等离子通道钻机,可以在中硬砂岩中16 cm/min切割出轮廓清晰的圆孔,比能量低至400 J/cm3。2009年,挪威建立了一个电脉冲钻进技术演示平台,在当地的坚硬岩石上钻了一个直径为15 in(1 in=25.4 mm)的浅孔,随后在2011年,首次将电脉冲钻头与旋转钻进结合,以19 cm3/脉冲的速度钻进花岗岩基质材料[11]。瑞士公司Selfrag AG研发了世界上第一个商业化的高压电脉冲选择性破碎装置Selfrag Lab,目前,该装置已被用于高压脉冲破岩实验[12-13]。国内对电脉冲破岩研究较晚,与国外电脉冲破岩及钻进技术有一定差距[1],但在气体开关、电缆等领域取得了显著成果。彭朝钊[14]设计了一种长寿命三电极气体开关,有效地延长了电极使用寿命。季念迎[15]等人开发了高压脉冲传输电缆;陈炜峰等人[16]开发了基于光纤传输的高压脉冲测试系统,相比于同轴电缆测量,该系统有抗干扰能力强、远距离传输不失真等优点。国内从事高压电脉冲破岩钻进试验装置的研究单位较少,并且研究还处于样机设计和研发阶段,国内缺少一种功能完善、便于操作的高压电脉冲破岩钻进试验装置。

本文设计制造了一种用于高压电脉冲破岩的实验装置,该装置结构紧凑、操作简便、装拆和转运方便,并配备了不同直径的钻头,可直接连接脉冲功率电源高低压电极的连接电缆,进行电脉冲破岩钻进试验。在一定的实验条件下进行了不同直径钻头的放电实验,岩石破碎效果良好,该装置在电脉冲破岩钻进的研究工作中具有良好的应用前景。

1 电脉冲破岩的原理

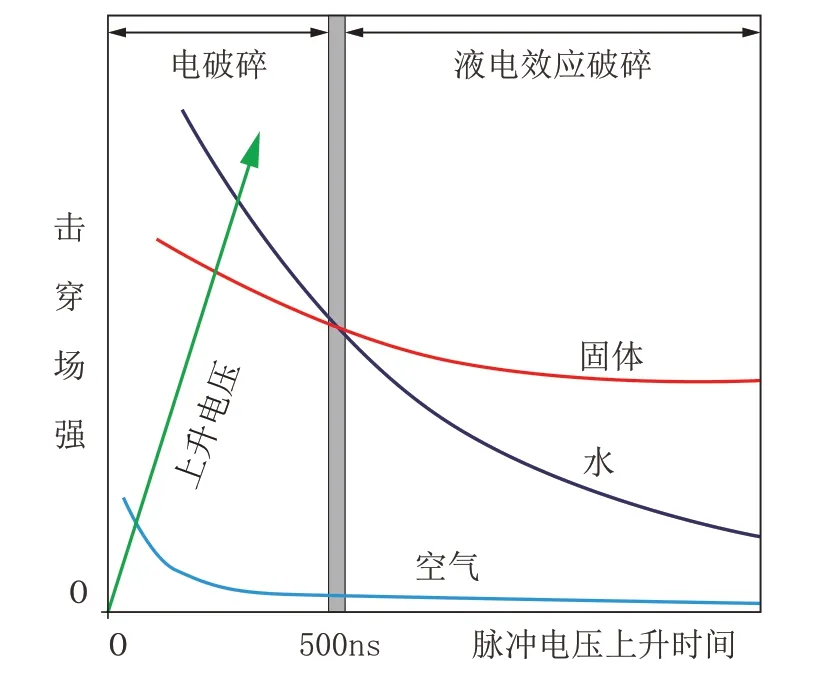

俄罗斯学者通过研究发现,岩石、水、绝缘油和空气4种介质的击穿场强有如图1所示的关系。绝缘油介质的击穿场强较高,在脉冲和直流的情况下都比岩石、水和空气介质的击穿场强要高。空气的击穿场强较低,这表明无论是施加直流电压或是脉冲电压,空气都比岩石和水更容易击穿。而在脉冲电压上升沿<500 ns时,岩石的击穿场强小于水。这表明若对岩石和水施加同样的电压,当电压上升沿足够快(小于500 ns)时,岩石先于水被击穿,脉冲电流从岩石内部流过;若电压上升沿>500 ns,则施加高压的两电极会在水中或岩石表面完成击穿,没有电流会从岩石内部流过[1,17-19]。

图1 不同介质击穿场强与脉冲电压上升时间的关系Fig.1 Relationship between the breakdown field intensity of different media and the rise time of pulse voltage

根据放电通道位置及作用力方式不同,高压电脉冲放电破岩可分为液电效应破岩和电脉冲破岩。液电效应破岩其放电通道在液体介质中,岩石破岩的主要动力来自于放电产生冲击波、气泡溃灭和压力波等机械力。电脉冲破岩放电等离子体主要发生在岩石内部,岩石破碎动力来自于等离子体通道膨胀时产生的应力。国外学者对比液电效应破岩和电脉冲破岩后发现:电脉冲破碎效率更高,电脉冲破岩比液电效应破岩能耗低,同功率下电脉冲破岩效果更好[19-22]。

2 试验装置的设计与研发

2.1 机械系统的设计方案

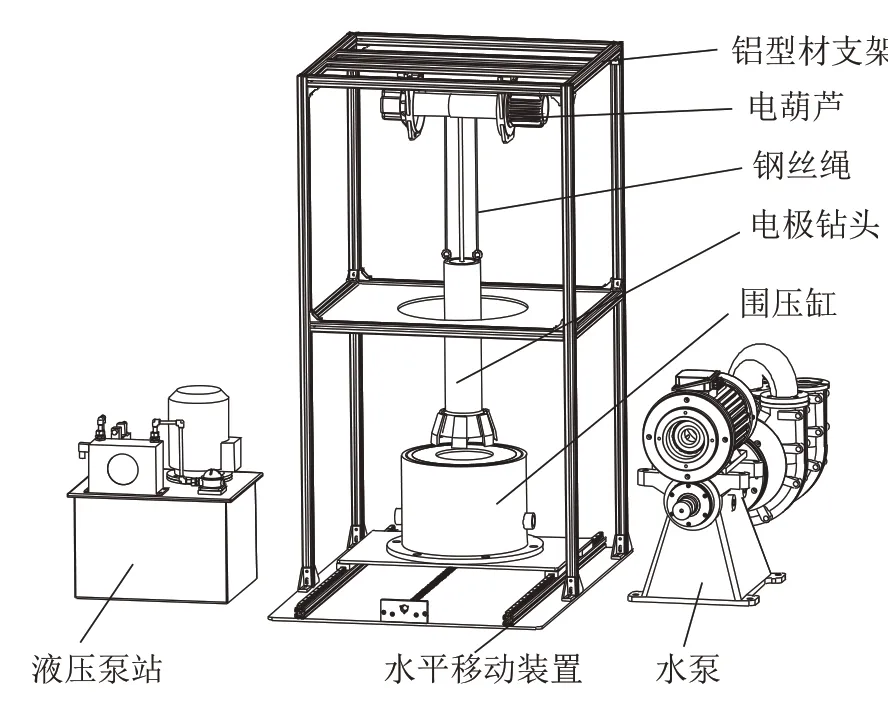

方案一如图2所示,主要包括铝型材支架、电葫芦、钢丝绳、电极钻头、围压缸、水泵、水平移动装置、液压泵站。液压泵站用于给围压缸组件提供压力油,围压缸用于实现对深井围压环境的模拟[23]。水平移动装置用于实现围压缸的水平前后移动,它可在进行岩石破碎实验前,将围压缸移出实验平台以便放置岩石样品;或是在岩石破碎后方便进行回收和清理。水泵的作用为实现绝缘液体介质的循环,用于排除岩屑以免重复破碎。绝缘液体介质一般采用绝缘油或去离子水,用于保证放电时先击穿较低击穿场强的岩石,同时也可用于携带放电破碎时产生的岩屑。钢丝绳、电葫芦等主要用于让电极钻头上下垂直移动保证电极钻头与岩石接触。铝型材支架主要用于支撑电极钻头、围压缸、电葫芦等组件支撑。该方案下的电脉冲实验装置可通过围压缸组件模拟深井钻进的围压环境,使实验环境更接近实际的井下环境。该方案的实验装置可实现对电极钻头结构布置、电极形状、间距、放电过程中绝缘材料的性能等的实验研究。实验结果可为电极钻头结构设计及钻进工艺参数选择提供理论设计依据。整个电脉冲破岩实验装置采取了模块化设计,拆装、运输方便。

图2 电脉冲破岩钻进试验装置结构方案一Fig.2 Structure scheme 1 for the electric pulse rock drilling test device

方案二如图3所示,包括导向辊、钢丝绳、电极钻头、围压缸组件、液压泵站、进出水泵、铝型材支架、排绳装置。钢丝绳及电缆在电极钻头重力的作用下始终处于张紧状态,导向辊能使钢丝绳及电缆沿着特定方向安装。钢丝绳用于电极钻头的上下移动,当电极钻头下放至合适位置后钢丝绳收紧使钻头和岩石接触。围压缸组件包括围压缸、岩石样品、绝缘液体介质。围压缸在液压泵站提供液压油的情况下模拟深井的高压环境,绝缘液体介质主要用于实现高低压电极对的绝缘以及携带岩屑。进出水泵提供绝缘液体介质循环的动力。铝型材支架用于支撑整个实验装置。排绳装置安装在铝型材支架上,用于钢丝绳及电缆的下放与回收。进行碎岩实验时,可通过实验装置的控制系统控制液压泵站给围压缸加压,使岩石样品处于深井的模拟环境中。控制系统控制排绳装置下放钢丝绳和电缆,使电极钻头下降与岩石样品接触。控制系统控制进出水泵实现绝缘液体介质的循环。该方案下的实验装置可以模拟深井环境,使实验结果更符合实际情况。

图3 电脉冲破岩钻进试验装置结构方案二Fig.3 Structure scheme 2 for the electric pulse rock drilling test device

2.2 高压电脉冲破岩试验装置的研发

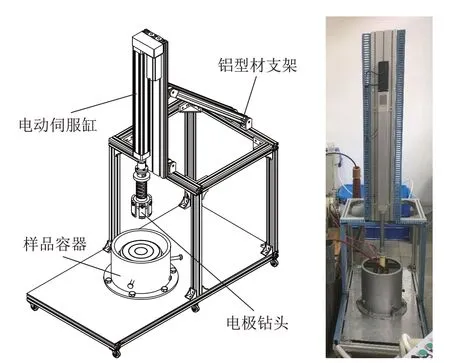

结合电脉冲破岩钻进试验装置方案一和方案二的优点,根据已有的实验条件,同时为实现连续破碎且保证实验过程中的放电安全,设计了高压电脉冲破岩钻进试验装置(如图4)。实验装置包括伺服电动缸、控制柜、高压电脉冲电极钻头、高压脉冲电源、材料容器及组件、铝型材支架。

整个试验装置采用铝型材搭建,其中,采用伺服电动推杆来推动电极钻头中的绝缘连接头,从而实现高低压电极与岩石紧密接触。伺服电动推杆采用伺服电机作为动力源,用于提升和下放高压电脉冲钻头。

图4 电脉冲破岩试验装置Fig.4 Electric pulse rock breaking test device

控制系统用于控制伺服电动缸的启停,控制分为手动控制和自动控制两种,采用PLC对伺服电机运动进行手自动控制。手动模式下,通过按住手动上升和手动下降按钮可实现对电动缸手动点动控制。自动模式下,按下自动下降按钮电极钻头开始以一定速度下行,PLC采用485通讯采集伺服电机的扭矩值。当伺服电动推杆推动电极钻头达到一定的扭矩值,PLC控制伺服电机停止转动,并保持制动状态,保证高压电极与岩石接触。手自动切换使用一个双向开关,按下急停开关即可实现急停。

实验装置还包括高压脉冲电源、材料容器等部件。高压脉冲电源将一个高压直流电,通过全桥或半桥等方式逆变为方波脉冲,再通过高频高压升压器将相对低压的脉冲升压到高压脉冲。材料容器组件包括材料容器、岩石样品、绝缘油介质,绝缘油介质主要起到高低压电极对的绝缘。实验装置铝型材支架用于支撑伺服电动缸、高压电脉冲钻头及岩石材料,其采用铝型材搭建,结构简单,可重复利用。

该实验装置目前无钻井液循环系统,岩石样品通过螺钉对其4个面紧固,整个装置装拆和转运方便。

2.3 电极钻头方案设计与研发

2.3.1 电极钻头的设计方案

对于高压电脉冲钻头,有多种设计方案可选择。

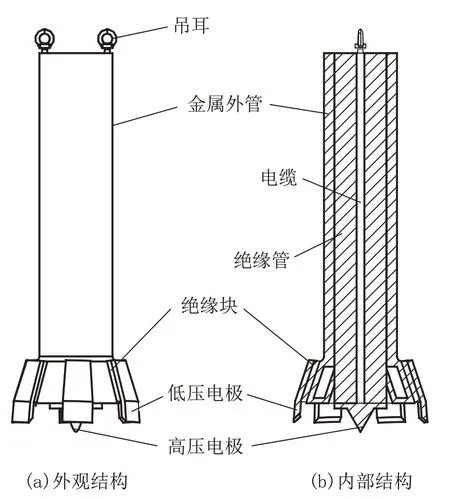

方案一如图5所示,该高压电脉冲破岩钻头,由吊耳、金属外管、高低压电极、绝缘块、电缆组成。在高压脉冲电源的能量传输至高压电极后,高压电极与各个低压电极方向上形成放电网道,能够提高破岩效率[23]。

图5 电极钻头(方案一)结构示意Fig.5 Structure of scheme 1 for the electrode bit

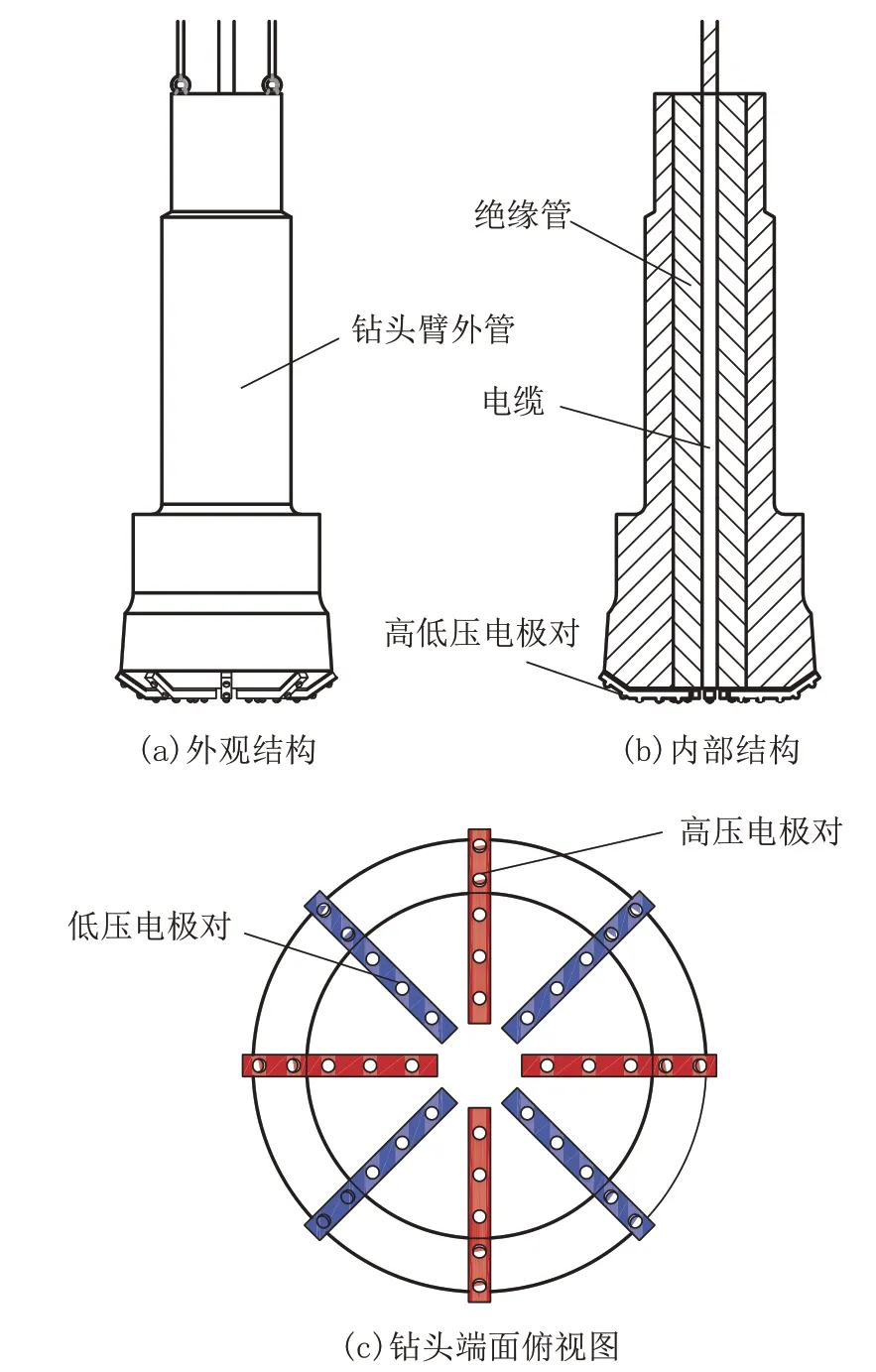

方案二如图6所示,该钻头为多电极对电脉冲破碎钻头,其包括钻头臂外管、绝缘块、高低压电极对、电缆、绝缘管。多电极对电脉冲破碎钻头具有多电极对,不同位置的电极对之间形成放电通道,能够沿岩石的不同界面多次放电破碎岩石,提高岩石破碎效率。该钻头的电极对与岩石间的接触为点接触,能量损耗低。绝缘管的作用为对电缆与钻头臂外管之间的进行绝缘隔离,防止放电过程中的漏电或强电磁场产生的电磁干扰对钻头造成损害。多电极对同时放电能减小对电极绝缘块的烧蚀,降低对绝缘块材料的要求。闭合电火花开关时,高压脉冲电源的电容中的能量在极短在时间内注入到高压电极中,实现对岩石的单次脉冲破碎;打开多通道放电开关中的多通道开关后,多电极对钻头的多电极对同时放电,实现同时多截面破碎岩石[23]。

方案一中电极钻头电极结构布置形式的缺点是:高低压电极与岩石接触为刚性接触,且钻进不平岩石时无法保证高低压电极同时与岩石接触。方案二电极钻头电极结构布置形式存在的缺点是:该钻头放电强度高,对脉冲电源和电极间绝缘材料的要求较高。综合方案一和方案二的优点,并结合目前现有的脉冲功率电源电参数特点,对电极钻头结构进行设计。

图6 电极钻头(方案二)结构示意Fig.6 Structure of scheme 2 for the electrode bit

2.3.2 电极钻头的研发

根据Li等人的研究可知[24],当电极与水平面存在一定夹角时,能增强钻头放电时在产生的电场强度,且电极锥面与水平面夹角越大,岩石表面和内部的电场强度越强,因此,将电极钻头高低压电极设计成具有一定角度的形状能增加其破岩效率。为使破碎过程中钻头是以效率较高的电脉冲破碎岩石而不是以液电效应破碎岩石,在钻不平整岩石时,高低压电极需同时与岩石接触,同时钻头的结构需要具有一定刚度以免在放电时发生变形影响放电效果;因此,将电极钻头的高低压电极设计成球形曲面。以难破碎的花岗岩为预定破碎对象,在电源的峰值电压为200 kV的条件下,为使放电时花岗岩与电极接触处的电场强度达到花岗岩的击穿场强116.6 kV/cm,结合Li等人的工作[24],将电极钻头间距设定为25 mm和45 mm(钻头直径为60 mm和100 mm)。最终方案下的电脉冲破岩钻头采用同轴圆柱式电极结构布置形式,使其在钻进不平整岩石时能保证高低压电极能与岩石同时接触,且能保证放电过程的绝缘性。

高压电脉冲钻头包括负电极、负电极安装套筒、正电极上下部分、绝缘套、弹簧、绝缘手柄、电缆(如图7)。钻头由6片负电极等间距包裹在正电极周围,其中一片负电极上焊有M6螺栓,其作用与电缆线连接;正电极下半部分与负电极中心间距为25 mm,上端为M8螺纹孔,正电极上半部分主要用来连接正电极下半部分和电缆线,中间有5 mm通孔可以用来通水;负电极安装套筒主要作用为固定负电极,使其能够均布在正电极周围,保证持续放电,能够有效破碎岩石;绝缘套用来隔离正电极与负电极,所以对其绝缘性能要求较高;钻头采用螺钉与伺服电动缸相连。

图7 电极钻头结构示意Fig.7 Structure of the electrode bit

3 试验装置破碎效果

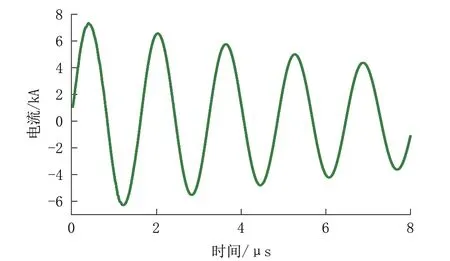

电源的充电电压设置为3 k V,峰值电压为120 kV,绝缘介质采用绝缘油,用直径60 mm的电脉冲钻头对红砂岩、黄砂岩、混凝土、花岗岩进行破碎试验(见图7),放电频率设置为1 Hz,进行120次放电,采集破岩过程中的电流信号并进行滤波(以花岗岩为例)(见图8)。

从试验结果来看(见图9),放电120次时,混凝土和红砂岩实现了60 mm完整孔径的钻进,黄砂岩和花岗岩还未完全成孔。混凝土钻进效率最高,钻进深度为15 mm,红砂岩次之,花岗岩钻进效率最低,其钻进深度为5 mm。通过计算得出上述岩石破碎时电脉冲钻进平均能量损耗为161.8 J/cm3,相比于金刚石钻进(能量损耗:600~800 J/cm3)、水射流钻进(能量损耗:1000~2000 J/cm3)和激光钻进(能量损耗:5000~12000 J/cm3)等其他钻进破岩方式[25],高压电脉冲破岩钻进具有能耗低、破岩效率高等优点。

图8 高压电脉冲破碎花岗岩滤波后电流曲线Fig.8 Filtered current curve of high voltage electric pulse for granite drilling

4 结论

设计制造了一种高压电脉冲破岩试验装置,并以直径60 mm的电极钻头在砂岩上进行了破岩试验,观察了破碎效果。从中可以得出以下结论:

(1)该装置便于运输,结构简便,能通过电缆与脉冲电源连接,拆装方便;能够实现手动与自动控制的切换,可使脉冲钻头在放电过程中与岩石紧密接触,保证了碎岩效果,满足高压电脉冲破岩钻进试验的需求。但目前尚无排渣系统,需进一步改进完善。

(2)在放电电压约为120 kV、放电频率为1 Hz的条件下进行了放电120次的碎岩试验,从结果来看该装置实现了孔径60 mm的红砂岩、黄砂岩、混凝土、花岗岩的电脉冲钻进碎岩,达到了岩石破碎的基本要求。从破碎效果可以看出,电脉冲破岩的破碎比功小,破碎效率高,是一种极具发展潜力的新型破岩方法。

图9 不同岩样高压电脉冲破岩钻进后效果Fig.9 Electric pulse breaking results for various rock samples