分液型板式冷凝器强化冷凝换热的实验研究

2021-12-07姚远陈颖陈健勇梁志颖

姚远 陈颖 陈健勇 梁志颖

(1.中国科学院广州能源研究所,广东 广州 510640;2.广东工业大学 材料与能源学院,广东 广州 510006;3.中国科学院可再生能源重点实验室,广东 广州 510640)

板式换热器因具有换热效率高、热损失小、结构紧凑、使用寿命长等优点,被广泛应用于供热、制冷、石油、化工、电力等行业,目前在液-液换热器中已经得到了大量应用[1]。板式冷凝器作为高效相变板式换热器的应用也越来越多[2-3],与液-液换热不同,板式冷凝器中蒸气冷凝换热是更为复杂的气液两相流在小空间的传热传质过程。由于板式换热器板间距较小,流道结构复杂,沿程阻力大,蒸气冷凝液不能及时排走,往往在冷凝器的后半部分聚集,形成很厚的液膜,热阻剧增,导致换热效率变差[4-7]。但目前大多数板式冷凝器直接采用液-液板式换热器,只是在蒸气进口的尺寸和波纹的形状方面进行了一些改进,并没有从根本上解决液膜聚集的问题,所以,如果要充分发挥板式冷凝器换热效率高的优点,必须对其进行结构改造。

基于工质在高干度冷凝过程中能获得高效换热效果,彭晓峰等[8]在管内冷凝强化传热中最先提出分液冷凝的技术思路,并构建了“短管传热、管间气液分离、全程等速”的分液冷凝强化传热方法。目前相关研究主要集中于分液式的平行流冷凝器,在分液冷凝器热力性能的提升和分液冷凝器对系统性能的影响两个方面取得了较多成果。在分液冷凝器热力性能研究方面,陈颖等[9-10]阐述了平行管内分液冷凝强化冷凝传热的原理,从理论上分析了该技术能同时实现强化传热和降低压降的可行性,并在微通道平行流冷凝器上进行了实验,取得了良好的强化换热效果[11-12]。Hua等[13]提出了气液分离冷凝器(LSC)管内热力性能预测模型,并利用惩罚因子对LSC的制冷回路进行了优化。为了验证模型的正确性,进行了LSC传热量和压降的实验。实验结果表明,换热系数和压降的实验数据与计算结果误差均在±30%范围内。陈二雄等[14-15]利用上述模型做了进一步研究,结果表明:不同管程的设计,管内制冷剂的流量分配均匀性存在较大的差异,均匀性越好,其综合热力性能越优。Luo等[16-17]设计了一种管翅式分液冷凝器,以总成本最小化为目标函数,包含多个连续变量和离散变量的结构优化数学模型,并对模型进行了验证。与传统换热器相比,管翅式分液冷凝器具有相对较低的压力降和较高的传热系数。

在分液冷凝器对系统性能影响的研究方面,Chen等[18-19]研究了空冷式气液分离冷凝器(LSC)对制冷系统的影响,并与传统的蛇形冷凝器(SC)和平行流冷凝器(PFC)进行了比较。在29~41 ℃的环境温度下,LSC机组的性能系数分别比SC和PFC机组高5.41%~7.56%和6.51%~7.16%。LSC机组的效率比SC机组和PFC机组分别提高了6.89%~9.13%和6.89%~8.71%。郑文贤等[20-21]对比研究了采用不同分液隔板结构的分液冷凝器对整个制冷系统性能的影响。结果显示具有不同孔径结构分液隔板的冷凝器可以具有不同的热力性能,也可以具有相近的热力性能,设计合理的分液隔板可使冷凝器的冷凝段壁温几乎不变,且端压降最小,其系统的制冷剂流量最大,且制冷量和EER最高。

总之,上述文献的研究结论都说明将分液冷凝器应用在热泵或制冷系统均可不同程度地提高系统整体性能。目前,绝大多数分液冷凝技术的研究都局限在管翅式换热器或管壳式换热器,而对于分液型板式冷凝器的研究非常少。本文创新设计了一种带分液结构的新型板式冷凝器。与常规的液-液板式冷凝器相比,它可以加快排液速度,减小附着在板片上的冷凝液膜的厚度,降低液膜的导热阻,增大板式冷凝器的相变传热系数。本文介绍了该分液型板式冷凝器的结构特点和工作原理,并进行了与常规板式冷凝器在同等初始工况下的换热性能对比实验。

1 结构设计

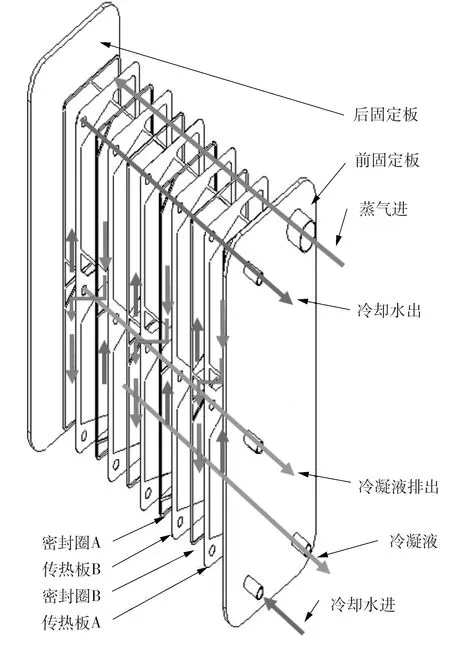

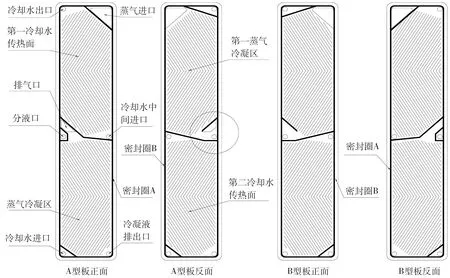

本文设计的分液型板式冷凝器的主要结构及分液原理如图1所示,板片结构细节如图2所示。冷凝器主要由前后固定板、传热板(分为A、B型)、密封圈(分为A、B型)组成。密封圈将传热板A、B隔开,形成交替布置的蒸气流道和冷却水流道,并将每个传热板同一面隔成两个换热区域,一个是蒸气冷凝区,一个是冷却水传热区。工作时,蒸气由蒸气进口进入冷凝器,首先沿着A型板片与B型板片间的蒸气流道进入第一冷凝区,部分蒸气凝结成的冷凝液和未冷凝蒸气组成的气液两相流向下流动,到达板片中间位置时,被密封圈阻挡,冷凝液流入分液口,并从排液管道排出。蒸气密度小,向上流动,从排气口流出第一冷凝器区,进入相邻流道的第二冷凝区继续冷凝,最终从第二冷凝区底部的冷凝液排出口流出冷凝器。冷却水与蒸气逆流布置,从板片底部的冷却水进口进入冷凝器第二冷凝区,到换热板中间位置后穿过中间进口进入另一侧的冷凝器第一冷凝区,最后从顶部的冷却水出口流出。所以,该分液型板式冷凝器传热板的一侧既有冷凝流道,也有冷却水流道。另外A、B型板片除波纹倾角是反向的,其余外形尺寸与波纹形状完全相同,具体尺寸见表1。

图1 分液型板式冷凝器主要结构及原理图Fig.1 Main structure and principle diagram of the liquid vapor separation plate condenser

图2 分液板片结构示意图Fig.2 Schematic drawing of corrugated plate with liquid-vapor separation

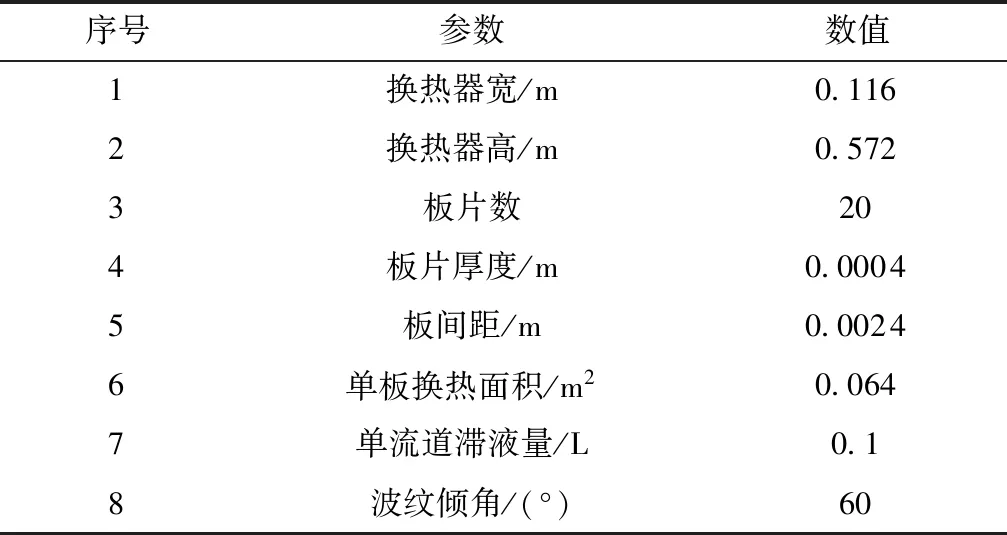

表1 分液型板式冷凝器主要尺寸Table 1 Parameters of the liquid-vapor separation plate condenser

2 实验测试系统

2.1 实验台设计

本文作者已从理论上计算并分析了分液型板式冷凝器可以实现强化冷凝换热的机理[22],但其实际换热效果还需得到实验验证。因此,本团队搭建了板式换热器冷凝换热实验台,并采用常规板式冷凝器与本文所设计的分液型板式冷凝器进行对比实验。

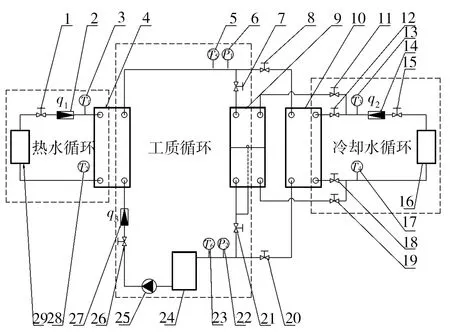

实验台主要由蒸发器、冷凝器(常规型和分液型)、工质循环泵、冷水机组、热水机组、阀门以及各类测量仪表组成,系统组成如图3所示。该实验装置包括3个流体循环系统,分别是热水循环系统、工质循环系统和冷却水循环系统。在热水循环系统,由热水机组向蒸发器提供恒温热水,通过调节热水流量和温度来控制蒸发器的输入热量,从而使进入冷凝器前的蒸气达到设定的温度和干度。

图3 板式冷凝器实验台原理图Fig.3 Schematic diagram of plate condenser testing device

1—流量调节阀①;2—流量计①;3—温度传感器①;4—蒸发器;5—温度传感器⑤;6 —压力传感器①;7—开关阀①;8—开关阀②;9 —分液型板式冷凝器;10—常规板式冷凝器;11—开关阀③;12—开关阀④;13—温度传感器③;14—流量计②;15—流量调节阀②;16—冷水机组;17—温度传感器④;18—开关阀⑤;19—开关阀⑥;20—开关阀⑦;21—开关阀⑧;22—压力传感器②;23—温度传感器⑥;24—储液罐;25—工质循环泵;26—流量调节阀③;27—流量计③;28—温度传感器②;29—热水机组

在工质循环系统,冷媒工质依次流过储液罐、工质循环泵、蒸发器(吸热蒸发)、冷凝器(放热冷凝)。工质的流量可以由工质循环泵(采用隔膜计量泵)粗调和流量调节阀③细调的方法来完成。在冷却水循环系统,由冷水机组向冷凝器提供设定好温度的冷却水,通过流量调节阀②调节冷却水流量,从而控制冷凝器出口蒸气干度和过冷度。冷、热水循环系统通过温度传感器来测量水在流过蒸发器和冷凝器前后的温度,通过流量计来测量水流量,从而可以计算出蒸发器和冷凝器实时的换热量。工质循环系统除了安装有温度传感器和流量计,还通过压力传感器来测量冷凝器前后的系统压力,得到冷凝器的压力损失。实验台测量仪器的详细信息如表2所示。

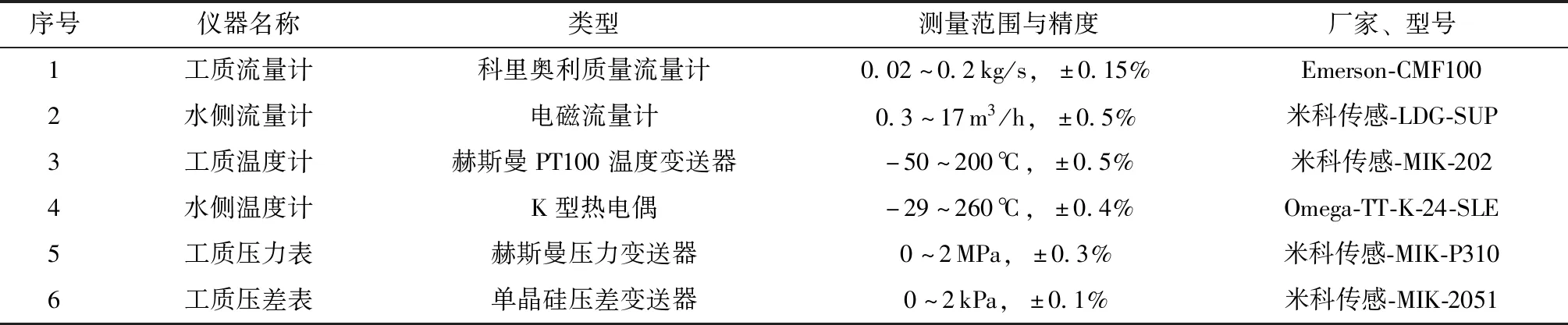

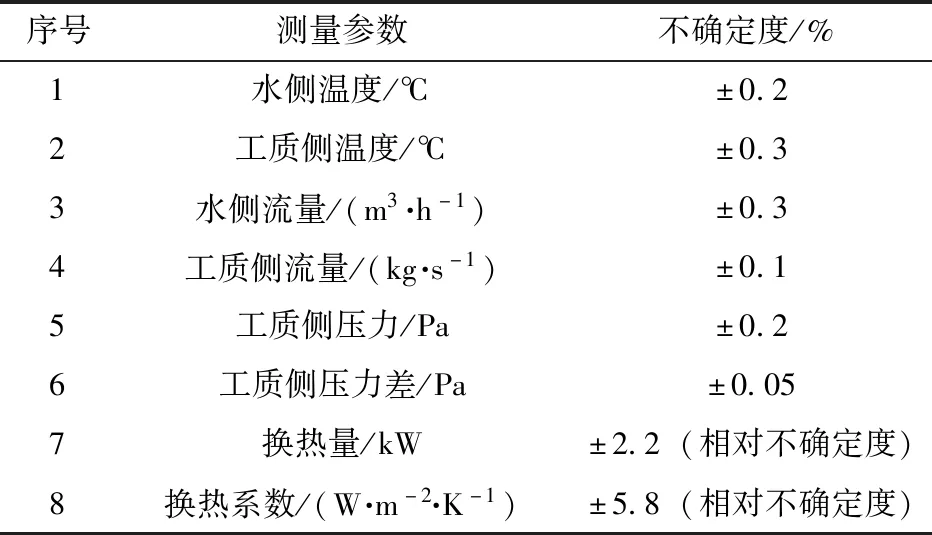

表2 测量仪器详细信息Table 2 Details for the measuring instruments

2.2 实验数据处理

实验中有些参数值是可以直接测量的,比如温度、压力、流量等,但有些参数值必须由直接测量值通过一定的公式计算才能得到。以下是需要经过计算的工况参数和实验结果。

2.2.1 换热量

根据热平衡,水侧的换热量等于工质侧的换热量,所以工质侧冷凝换热量可以按水侧计算:

Qw=qwcp,wΔTw

(1)

式中,Qw是水侧换热量,kW;qw是水的流量,kg/s;cp,w是水的定压比热容,kJ/(kg·K);ΔTw是换热器进出口水温温差,K。

2.2.2 蒸气干度

工质蒸气进口干度是板式冷凝器换热性能测试中很重要的一个初始条件,其数值无法直接通过仪表测量,但可以根据蒸发流程中水侧和工质侧的热平衡进行间接计算[23],计算公式为

(2)

式中:xr,in为工质蒸气进口干度;γr为工质的气化潜热,kJ/kg;q1、q3分别为蒸发器热水流量和工质流量,kg/s;cp,r为工质的定压比热容,kJ/(kg·K);T1、T2、T5、T6分别为蒸发器热水进口温度、蒸发器热水出口温度、冷凝器工质进口温度、冷凝器工质出口温度,℃。

2.2.3 换热系数

冷凝器的总换热系数可由下式求出:

(3)

式中:K为冷凝器的总换热系数,W/(m2·K);Qc,w为冷凝器水侧换热量,W;A为冷凝器板片总换热面积,m2;ΔTLMTD为冷凝器冷却水和工质的平均对数温差。

因为换热板厚度很薄,金属导热系数很大,其导热热阻可以忽略,所以冷凝器工质侧的冷凝换热系数可由下式求出:

(4)

式中,hr为冷凝器工质侧的冷凝换热系数,W/(m2·K);hw为冷凝器冷却水侧的对流换热系数,W/(m2·K)。

关于板式换热器单相流体对流换热系数,不同的学者提出了不同的实验关联式。Kim[24]使用最小二乘法和多重回归法研究了板式冷凝器中水侧的对流换热特性,他提出的水侧实验关联式同时考虑了雷诺数、普朗特数和波纹倾角的影响,是认可度较高的实验关联式,因此,本文中采用Kim关联式:

(5)

(6)

通过压差计测量出来的冷凝器工质侧进出口之间的压力差实际上由沿程摩擦压降、局部形阻压降、重力压降和加速压降共同组成,但由于在板式冷凝器实际应用中局部形阻压降、重力压降和加速压降太小,合计一般不超过总压降的10%,为了简化计算,本文将压差测量值全部视作沿程摩擦压降ΔPr,fr。

2.3 测量结果的不确定度分析

根据Taylor等[25]关于测量结果不确定度的评定和表达式的研究,对通过多次测量得到的测量结果(如板式冷凝器的结构尺寸)不确定度采用A类评定,对于流量、温度、压力、压差等测量仪器所测结果的不确定度采用B类评定,认为其服从均匀分布,对于换热量、换热系数等通过公式计算所得到的间接测量结果,因其表达式为若干相互独立的直接测量值的函数,依据不确定度传递理论,其不确定度可以按照下述公式计算:

(7)

式中,y表示间接测量结果,xi表示若干相互独立的直接测量值,f为y和xi之间的函数关系,δxi为xi的不确定度。

间接测量结果的相对不确定度可按下式表示:

(8)

通过采用上述计算公式可以求出本实验所测得的不同测量结果的不确定度,计算过程省略,将各参数不确定度的计算结果列于表3。

表3 测量参数的不确定度Table 3 Uncertainty of measurement parameters

2.4 工况参数的设定

实验的循环工质采用热泵常用工质R134a,实验初始条件的设定参考该板式冷凝器的常用工作工况。本文的实验共测试了处于热平衡状态(即系统各个状态点参数在没有人为调节时不再变化,并稳定30 min)的10个不同工况。每个工况均先进行常规板式冷凝器的测试,然后进行分液型板式冷凝器的测试,改变测试冷凝器时并不调节热水和冷却水的进口温度和流量,也不改变工质流量,即同一工况的初始条件保持相同。以这10个工况参数的实测结果为依据,来对比分析分液型板式冷凝器和常规板式冷凝器的换热系数和压降。上述10个工况初始条件的实测参数列于表4。

表4 对比实验中初始条件的实测参数Table 4 Measured parameters of initial conditions of comparison test

3 实验结果分析

3.1 换热系数的对比

按照表4所列的10个初始条件分别进行了常规板式冷凝器和分液型板式冷凝器的换热性能对比实验,经过对测试结果的计算和整理,两种板式冷凝器水侧对流换热系数如图4(a)所示,工质侧冷凝换热系数如图4(b)所示,整体总换热系数如图4(c)所示。

由图4(a)所示的水侧对流换热系数实测值可知,不管哪一种工况,只要冷热水的温度、流量等初始条件相同,常规板式冷凝器和分液型板式冷凝器在水侧的对流换热系数基本上都是相同的。这主要是因为与常规板式冷凝器相比,分液式结构并没有改变板式冷凝器水侧的流道尺寸结构和流动方向。10个工况求得的水侧对流换热系数介于4 800~5 000 W·m-2·K-1之间。

由图4(b)所示的工质侧冷凝换热系数实测值可知,在不同初始条件工况下的分液型板式冷凝器冷凝换热系数均大于相对应的常规板式冷凝器的冷凝换热系数。10个工况求得的冷凝换热系数介于382~1 780 W·m-2·K-1之间,分液型板式冷凝器比常规板式冷凝器高8.3%~51.6%。

图4(c)所示的冷凝器总换热系数实测值对比与图4(b)所示冷凝器工质侧冷凝换热系数的对比类似,分液型板式冷凝器总换热系数均大于相对应的常规板式冷凝器总换热系数,10个工况求得的冷凝器总换热系数介于354~1 300 W·m-2·K-1之间,分液型板式冷凝器比常规板式冷凝器高7.6%~38.3%。

以上各图的实测数据说明,与常规板式冷凝器相比,在同等初始条件下,分液型板式冷凝器的水侧对流换热系数基本不变,工质侧冷凝换热系数和总体换热系数均大于常规板式冷凝器。此结果验证了分液型板式冷凝器可以强化冷凝换热的理论推理结论,为进一步分析其强化机理和影响因素提供了实测数据支持。

3.2 换热量的对比

通过换热量可以从宏观上比较常规板式冷凝器和分液型板式冷凝器的实际工作效果。图5列出了在上述10个初始条件下两种板式冷凝器换热量的对比。从数值上来看,常规冷凝器总换热量介于4.52~7.33 kW之间,分液型冷凝器总换热量介于4.64~7.12 kW之间,10个工况的分液型板式冷凝器总换热量与常规板式冷凝器总换热量大致相等,并无明显增加。这是因为,分液后第二冷凝区的工质流量减少,第二冷凝区的热负荷减少,相应地,第二冷凝区冷却水的温升也减小,流入第一冷凝区后的冷却水温度比常规组合时要低,造成第一冷凝区冷热流的温差增大,因此,分液型板式冷凝器第一冷凝区的换热量是增加的,而第二冷凝区的换热量是减小的,两者叠加的效果就是总换热量保持了相对稳定。

图5 常规和分液型板式冷凝器换热量实测值对比Fig.5 Comparison of the measured values of heat exchange capacity between CPC and LVSPC

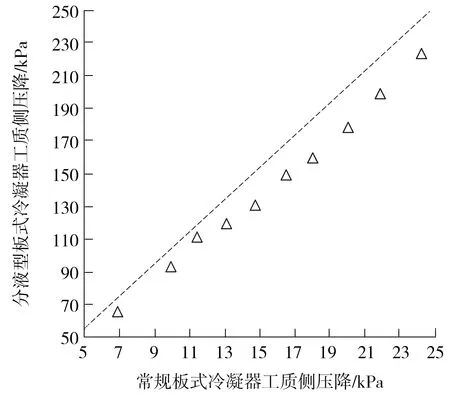

3.3 冷凝侧压降的对比

常规板式冷凝器与分液型板式冷凝器的压降可以通过在冷凝器进出口处安装的压力传感器测量值之差来求得,其数值列于图6。由图中实测到的工质侧压降可以发现,分液型板式冷凝器在所有工况中的总压降都小于常规板式冷凝器,这是因为通过分液措施,分液型板式冷凝器第二冷凝区的工质流速明显下降,其压降显著降低,因此使得分液型板式冷凝器总的压降降低。该结果说明分液型板式冷凝器具有降低流动阻力,减少泵功的作用。10个工况求得的分液型板式冷凝器总压降介于6.55~22.32 kPa之间,比相同工况的常规板式冷凝器总压降减小了2.6%~11.4%。

图6 常规和分液型板式冷凝器压降实测值对比Fig.6 Comparison of the measured values of ΔP between CPC and LVSPC

4 结论

本文主要对板式冷凝器的结构进行了创新设计,并搭建了实验台对其换热性能进行对比测试,得到了以下几点结论:

1)通过在板式冷凝器换热板片中间位置设置分液口,可以加快排液速度,减小附着在板片上的冷凝液膜的厚度,降低蒸气与板片之间液膜的导热热阻,从而增大板式冷凝器的相变传热系数。

2)通过10个不同测试工况的实验发现,在同等初始条件下,与常规板式冷凝器相比,分液型板式冷凝器工质侧冷凝换热系数提高了8.3%~51.6%,总换热系数提高了7.6%~38.3%。

3)从测试结果中也发现,分液型板式冷凝器总换热量与常规板式冷凝器总换热量大致相等,并无明显增加,这是由于分液造成了第二冷凝区的工质流量减少,使得第一冷凝区换热量增加的同时也减少了第二冷凝区换热量,因此总换热量保持基本不变。

4)通过分液措施,第二冷凝区的工质流速明显下降,其压降显著降低,因此减小了冷凝器的总压降。实验测试结果发现,分液型板式冷凝器比相同工况的常规板式冷凝器总压降减小了2.6%~11.4%。