隔热涂料在高功率重型车辆上的应用

2021-12-07张静元邱伟付扬帆钟军吴秀英刘正涛孙丽华

张静元,邱伟,付扬帆,钟军,吴秀英,刘正涛,孙丽华

(1.西南技术工程研究所,重庆 400039;2.北方华安工业集团,黑龙江 齐齐哈尔 161046)

隔热涂料[1-3]是指具有绝热性能,能对热流起屏蔽作用的一种涂料。按隔热原理,隔热涂料可分为阻隔型隔热涂料、反射型隔热涂料和辐射型隔热涂料三种。目前,市场中的隔热涂料主要以阻隔型隔热涂料和反射型隔热涂料为主,广泛应用于建筑和工业设备设施[4-5]中。

某些重型车辆通常配备有强劲的动力系统,在工作过程中会产生大量的热量,尤其是在炎热的夏季,动力系统产生的热量对驾驶室内作业环境的影响较大。为降低动力系统产生的热量对驾驶室的影响,通常在动力舱与驾驶舱之间使用隔热棉进行隔热,但受设备结构等因素的影响,隔热效果并不理想。为此,笔者通过优选高弹性聚酯多元醇树脂作为成膜物,辅助低导热特性的功能填料,制备一种隔热性能优异的阻隔型隔热涂料。其施工方式灵活,漆膜能满足轻质、高效隔热的要求,在某型重型车辆的动力舱与驾驶舱之间使用,获得的隔热效果良好。

1 实验

1.1 实验材料

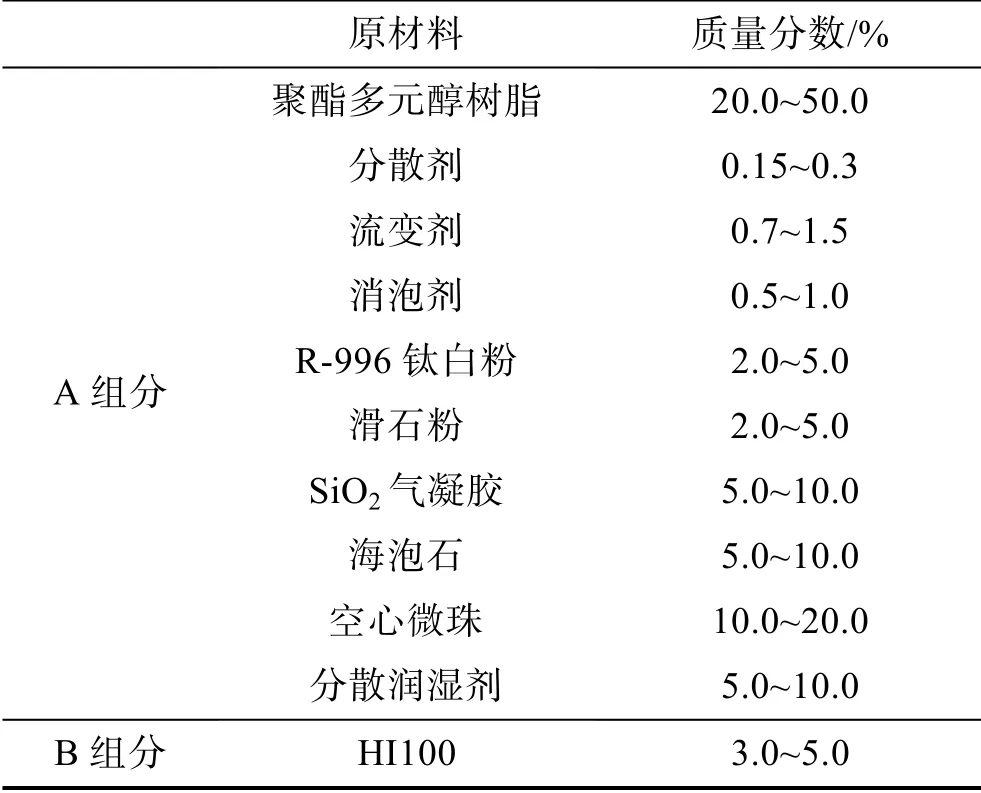

实验所用原材料包括聚酯多元醇树脂(新西兰纽佩斯,工业级)、多异氰酸酯HI100(德国巴斯夫,工业级)、R-996钛白粉(四川龙蟒集团,工业级)、滑石粉(广西龙广滑石开发股份有限公司,工业级)、海泡石(河北宏利化工有限公司,工业级)、空心微珠(美国3M,工业级)、SiO2气凝胶(山西天一纳米科技有限公司,工业级)、分散润湿剂、流变剂、消泡剂(台湾德谦,工业级)。阻隔型隔热涂料配方见表1。

表1 隔热涂料基本配方 Tab.1 The basic formulation

A组分中除空心微珠外,各物料按比例混合,使用高速分散机搅拌分散0.5 h后,再采用篮式砂磨机研磨分散,当混合物料粒度小于50 μm时,停止研磨,过滤出料。使用低速分散设备将空心微珠分散到研磨好的漆料中,制成A组分。制板时,将A组分与B组分按比例混合均匀,加入涂料总质量的10%~30%的稀释剂,使用分散设备低速搅拌分散5 min,可进行喷涂或刷涂。

1.2 性能测试

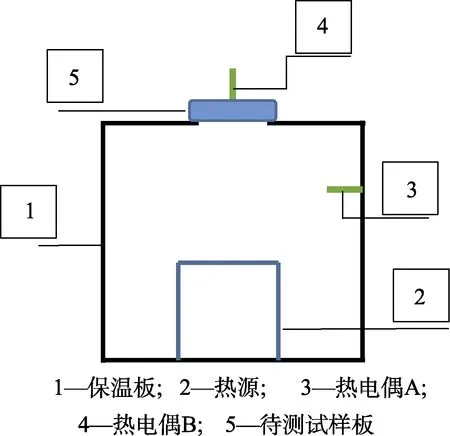

测试样板按GB/T 9271—2008制备,漆膜厚度为1.5~2.0 mm。对漆膜的干燥时间、密度、附着力、断裂伸长率、抗拉强度、耐水性、耐油性、耐盐水性、耐低温性、导热性、等基本物理性能进行测试。由于目前针对阻隔型隔热涂料的隔热性能测试尚无统一标准,笔者借鉴相关文献[6-9],结合隔热涂料的实际应用,自制一套隔热性能测试装置(其装置原理如图1所示),采用该装置对漆膜进行隔热性能测试。热 源温度为(120±10) ℃,环境温度为(25±1) ℃,空气无明显对流,当热电偶A反馈结果为120 ℃时,将测试样板置于图1中5号位,每5 min记录一次热电偶B的反馈结果。

图1 自制隔热测试装置原理 Fig.1 Self-made insulation test device

1.3 应用考核

采用高压无气喷涂,将隔热涂料涂装在某型车辆的动力舱与驾驶舱之间的隔板上,涂装面为动力舱一侧的隔板。在车辆涂装隔热涂料前后,使用红外测温仪对车辆路试过程中驾驶舱一侧隔板表面的温度进行检测。测试条件:涂层施工厚度为1.5~2.0 mm, 路试速度为60~100 km/h,环境温度为36.2~39.5 ℃,路试过程中驾驶舱内空调温度设置为25 ℃,每15 min测试一次温度。

2 结果与分析

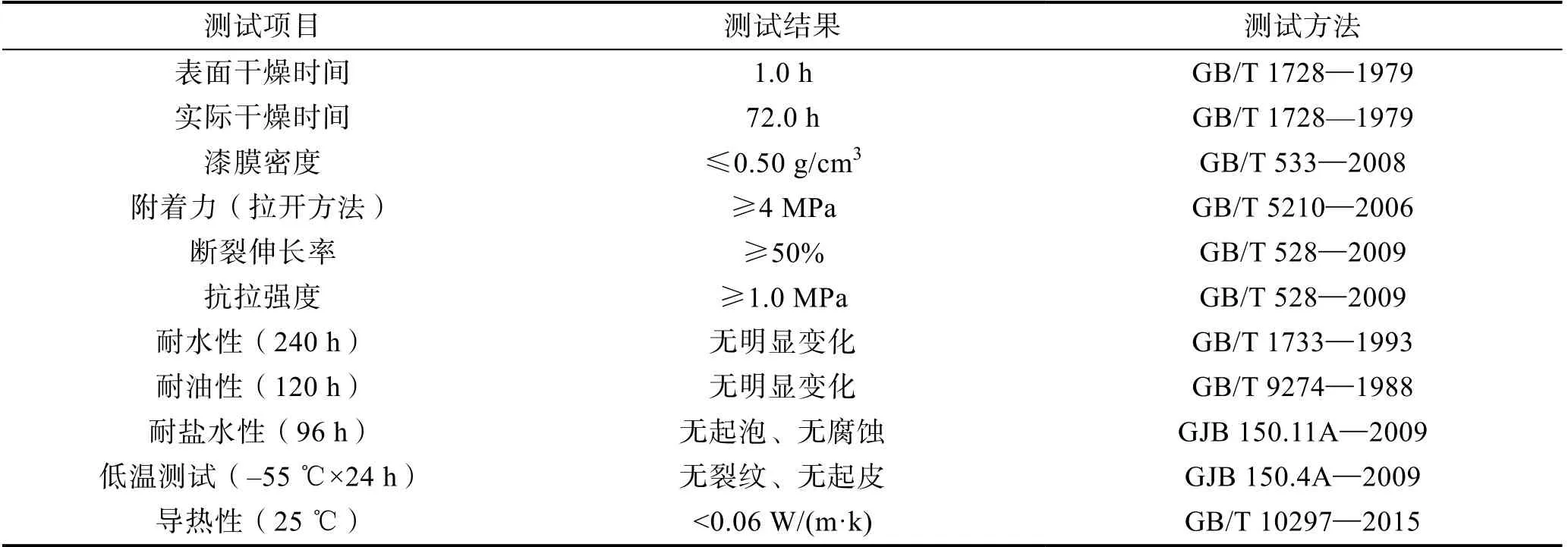

2.1 漆膜的基本物理性能

研制的阻隔型隔热涂料的基本物理性能见表2。可知,涂料具有良好的力学性能及耐水、耐油、耐盐水等性能。

表2 阻隔型隔热涂料性能指标 Tab.2 Performances of obstucting thermal insulation coatings

2.2 成膜物与固化剂的配比对漆膜性能的影响

成膜物为聚酯多元醇树脂[10-11](stetal 168),是由多元醇和二元羧酸化合物经缩聚反应制备的线型聚合物,具有良好的柔韧性与机械性。但线性结构聚合物作为成膜物时,交联密度低,致密性差,耐化学介质和耐水性较差。为解决这一问题,优选具有三官能度的多异氰酸酯(—NCO)HI100(六亚甲基二异氰酸酯聚合而成的聚异氰酸酯)作为固化剂,在成膜过程中与聚酯多元醇中的羟基(—OH)反应,形成网络状交联结构,从而提高漆膜的致密性。通过调整成膜物中异氰酸酯(—NCO)与羟基(—OH)的物质的量的比,结合成膜物的耐水性、耐机油性及断裂伸长率等性能的考察,确定聚酯多元醇树脂与HI100的配比,试验结果见表3。

由表3可知,随着异氰酸酯(—NCO)基团比例的增加,成膜物中交联点间的距离缩短,交联密度增强,漆膜致密性提高,其耐水性与耐机油性也随之显著提高。成膜物交联密度增加后,链段的自由度受到限制,致使成膜物韧性与断裂伸长率下降。通过对成膜物性能的综合评价,确定成膜物中异氰酸酯(—NCO)与羟基(—OH)物质的量的比在0.8~1.0为宜。

表3 异氰酸酯(—NCO)与羟基(—OH) 不同物质的量的比时漆膜性能 Tab.3 Properties of film-forming materials at different ratios of isocyanate (—NCO) and hydroxyl (—OH)

2.3 功能填料与成膜物的配比对漆膜性能的影响

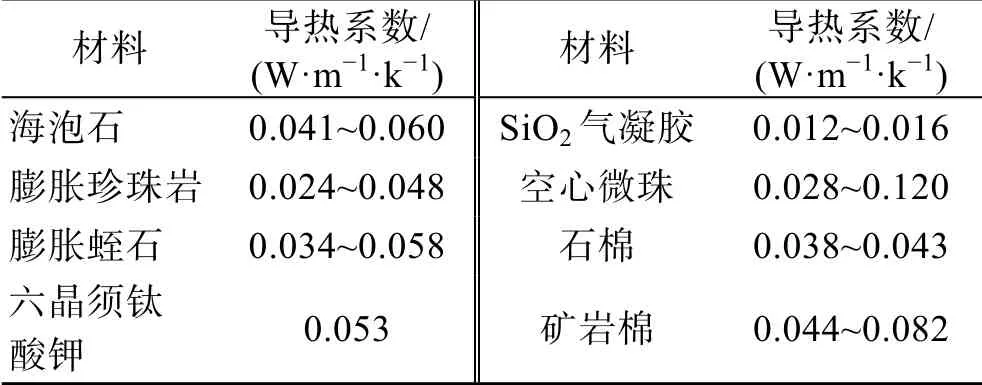

实践证明,作为阻隔型隔热涂料,漆膜的低导热化主要是通过添加导热系数低的功能填料实现的[12-14]。因此,选择低导热性的功能填料是实现漆膜隔热的关键。阻隔型隔热涂料中常用的功能填料见表4。

表4 常用功能填料的导热系数对比 Tab.4 Comparison of materials thermal conductivity

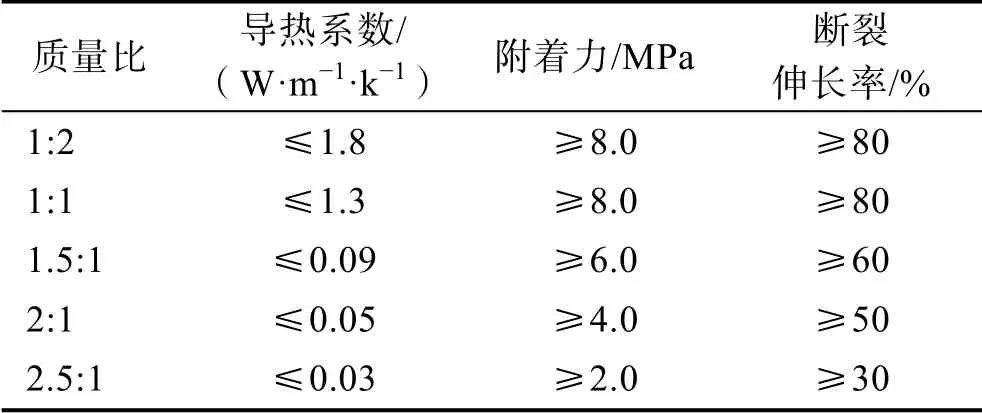

膨胀珍珠岩与膨胀蛭石的粒径较大,不易进行涂料的生产与施工,并且易导致漆膜外观粗糙。石棉与矿岩棉呈纤维状,加量低于配方总质量的5%时,涂料隔热效果不明显,且流动性较差,不宜在涂料产品中大量使用。六晶须钛酸钾具有负温度系数的特性,其特性通常在300 ℃以上的高温环境中才会表现明显,在300 ℃以下,负温度系数变化不大。因此,采用海泡石、SiO2气凝胶[15-19]、空心微珠[20-22]三种低导热系数材料为功能填料,再辅以一定的钛白粉与滑石粉共同构成该配方的颜填料体系。本试验侧重考察配方中功能填料与成膜物在不同配比(质量比)时,漆膜的导热系数、断裂伸长率、附着力等性能指标的变化,综合整体性能优化出最佳配方,试验中漆膜各项主要性能指标见表5。

表5 功能填料与树脂在不同比例时漆膜性能变化 Tab.5 Effects on film properties at different proportions of functional filler

从表5中可见,随着功能填料比例的升高,漆膜导热系数明显降低,这与功能填料的作用一致。但随着功能填料比例的升高,漆膜中成膜物的含量降低,由成膜物决定的附着力、断裂伸长率也在同步下降。所以,在确保漆膜具有低导热性能的同时,还要考虑漆膜的使用性能及环境适应性等。因此,在兼顾漆膜综合性能的前提下,配方中功能填料与树脂最佳质量比范围为1.5~2.0。

2.4 空心微珠的粒径分布对导热性能的影响

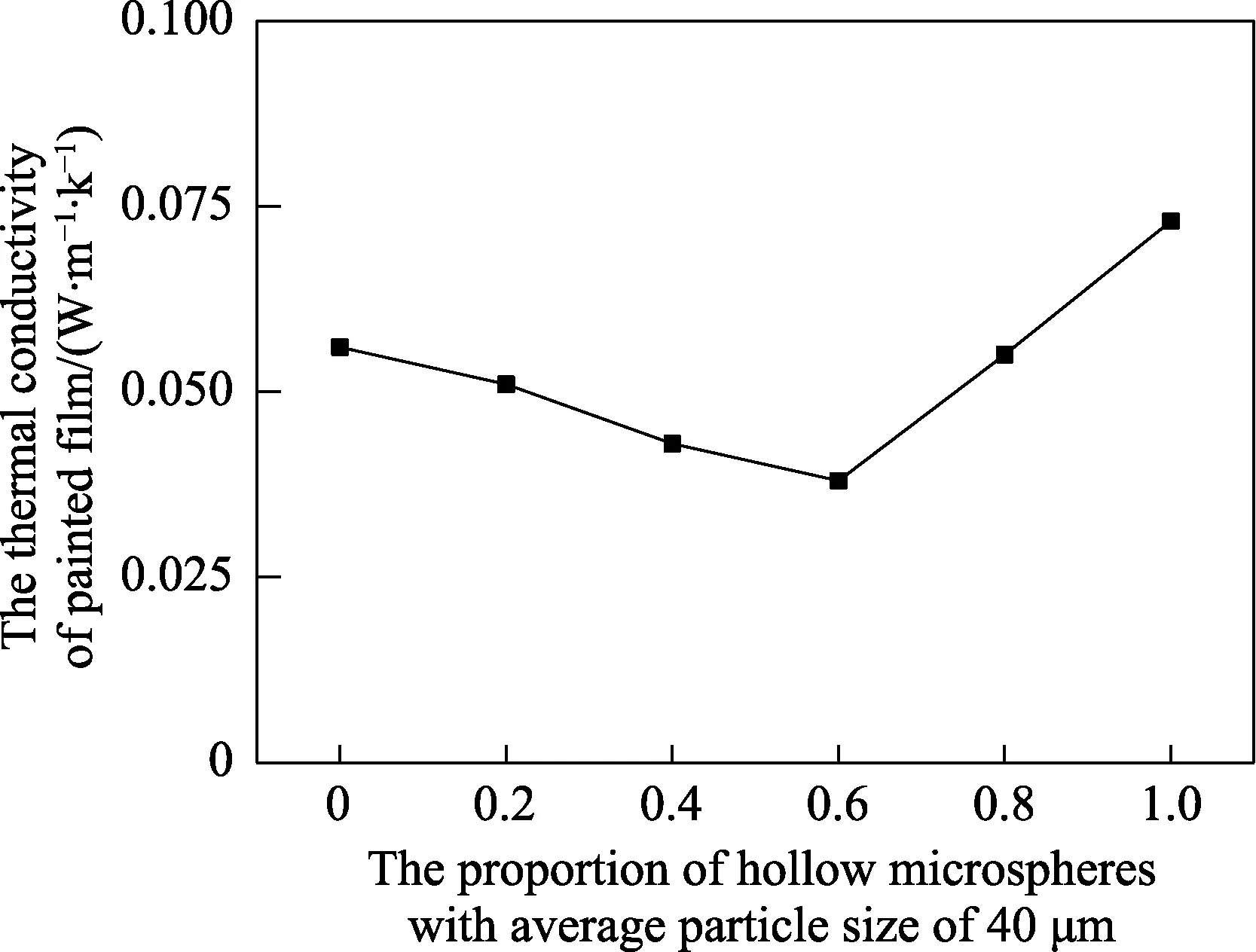

空心微珠是由含硅、铝、铁的氧化物经特殊工艺制成的一种薄壁、中空的微小球体,具有质轻、低导热的特性,已广泛应用于隔热涂料中。把微珠引入到涂料中,相当于在漆膜中形成了大量的中空结构。因此,微珠在漆膜中的用量及分布情况,将显著影响漆膜的导热性。为兼顾涂料的涂装施工性能和漆膜外观,通常隔热涂料中的微珠粒径小于100 μm。本实验采用平均粒径为80 μm与40 μm的两种微珠进行应用测试。当微珠总量不变,且平均粒径为40 μm的微珠占微珠总量的质量百分比不同时,漆膜隔热性能的测试情况如图2所示。

图2 平均粒径为40 μm的空心微珠在不同用量下对导热性能影响 Fig.2 Effects on film properties at different proportions of hollow microsphere with an average particle size of 40 μm

由图2可知,对于两种不同粒径的微珠,粒径越大,隔热性能越好。但当两种微珠按一定比例混合时,漆膜的导热系数并不一定在两个导热系数之间成线性变化。如图2所示,在0.2~0.8这个比例范围内,漆膜的导热系数低于两种微珠单独使用时的导热系数。这一现象可能主要受微珠粒径的分布宽度影响,当微珠粒径分布较窄时,漆膜中热量传递到微珠表面,由于微珠的导热系数较低,热量沿着微珠之间的孔隙传递较快,微珠之间孔隙越大,热量传递越快。反之,当微珠粒径分布较宽时,粒径小的微珠可以填充到粒径大的微珠之间,增大微珠孔隙间热量传递的阻力,导致漆膜隔热性增强。因此,通过将不同粒径的微珠进行复配应用,可以显著提高漆膜的隔热性能。

2.5 涂装隔热性能测试及应用分析

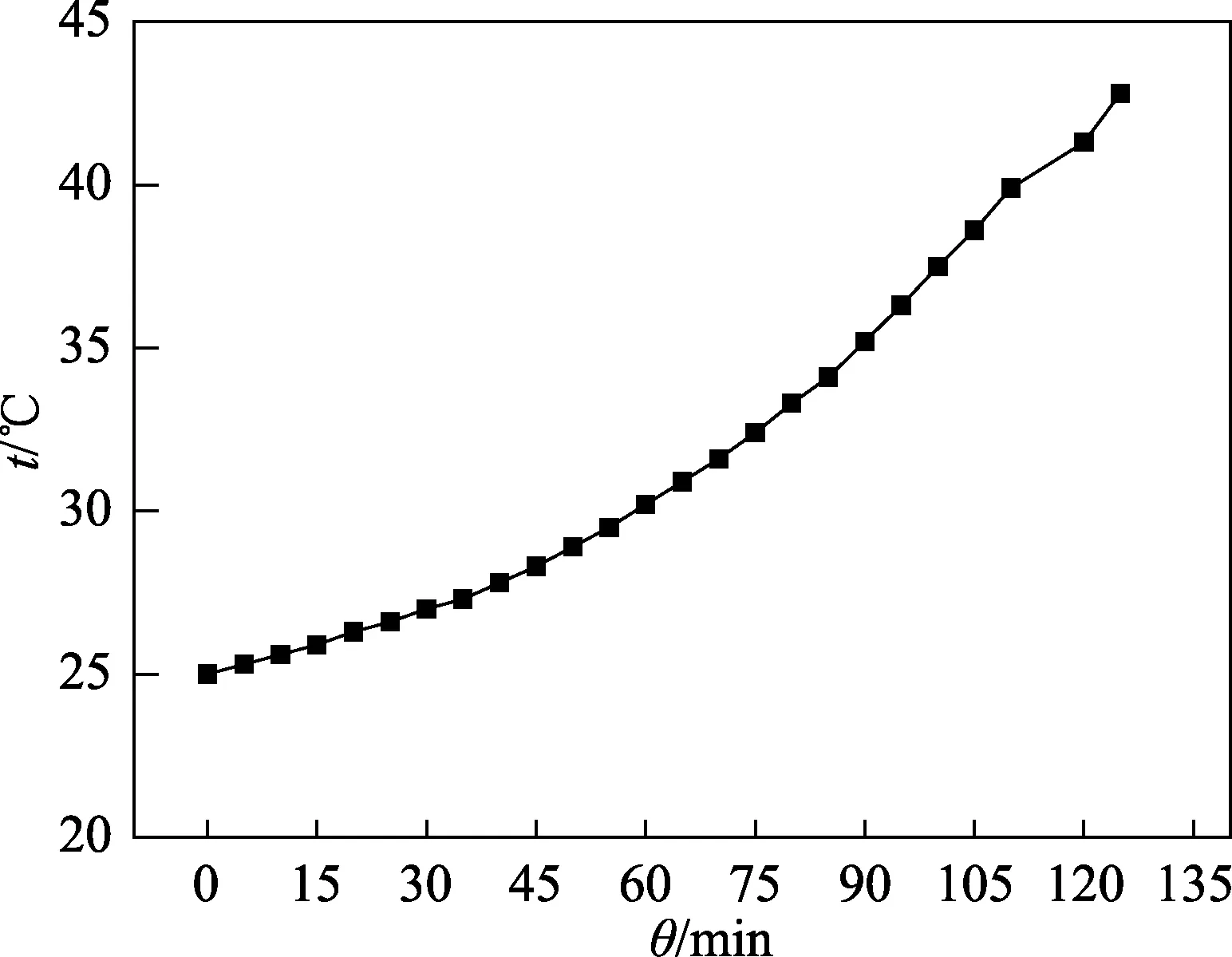

采用图1所示的自制隔热装置对漆膜样板进行隔热性能测试,漆膜与热源接触的一侧称为热面,另一面则称为冷面。在持续2 h的测试过程中,样板冷面温度未超过45 ℃,漆膜隔热效果较好。测试过程中样板冷面温度变化曲线如图3所示。

图3 漆膜隔热性能测试 Fig.3 Thermal insulation test curve of painting film

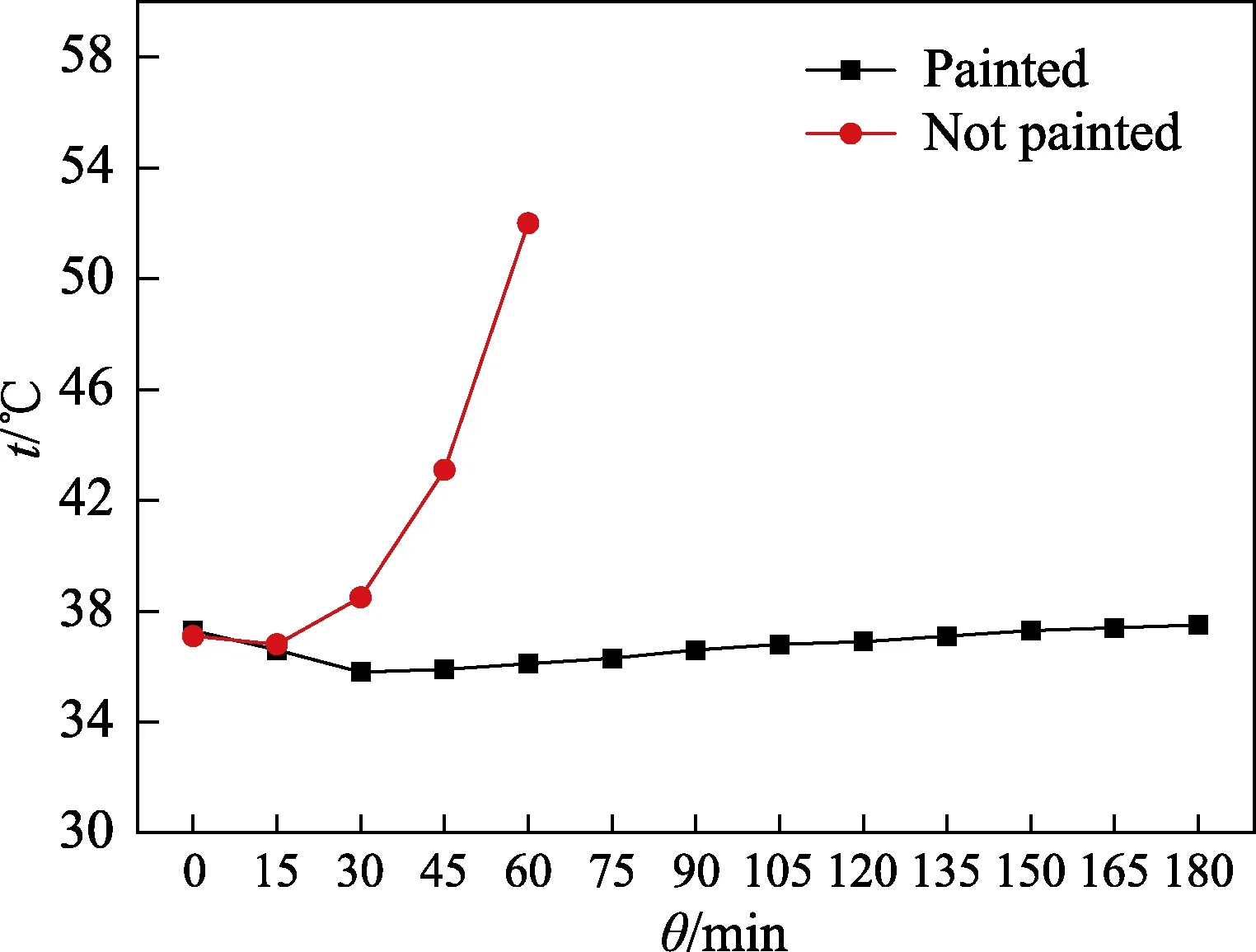

图4为某重型车涂装前后驾驶舱一侧隔板的表面温度对比。在车辆启动的15 min之内,驾驶舱内温度均略有下降,主要是由于动力系统刚开始工作,产生热量较少,对驾驶舱温度影响不大,受车内致冷系统影响,隔板表面温度有所下降。但随着动力系统持续工作,产生的热量不断聚集,未涂装隔热涂层的隔板表面温度快速上升,在1 h内,隔板表面温度达到52 ℃,驾驶人员无法正常作业,测试试验停止。而在有隔热涂层的隔板表面,整个测试过程中温度虽有一定程度的上升,但上升速度比较缓慢,发动机持续工作3 h,隔板表面温度未超过38 ℃。试验结果表明,隔热涂层可有效阻隔动力舱一侧的热量向驾驶舱传递。

图4 涂装前后驾驶舱一侧隔板表面温度对比 Fig.4 Temperature contrast curve of surface of the driving cab under the condition of coating and uncoating

3 结论

1)以柔韧性和机械性能极佳的聚酯多元醇树脂作为成膜物,配合具有异氰酸酯(—NCO)活性基团的HI100为固化剂,实现漆膜的常温固化,当异氰酸酯(—NCO)与羟基(—OH)的物质的量的比为0.8~ 1.0时,可以得到性能优异的成膜物。

2)通过对漆膜的导热系数、拉伸强度、断裂伸长率等综合性能的研究,确定配方的最佳颜基比范围为1.5~2.0,此时漆膜密度不大于0.5 g/cm3,导热系数小于0.06 W/(m·K),具有轻质、高效的特性。

3)使用自制隔热装置对隔热涂层进行测试,热源温度为120 ℃、测试时间为2 h,隔热涂层冷面温度低于45 ℃。

4)将该涂料在某重型车辆上进行涂装应用,车辆涂装前后路试测试结果表明,该阻隔热涂料具备显著的隔热性能。