航空电连接器海洋环境加速试验与 腐蚀仿真研究

2021-12-07刘琦郁大照王琳许振晓程贤斌

刘琦,郁大照,王琳,许振晓,程贤斌

(1.海军航空大学 航空基础学院,山东 烟台 264000;2.92279部队,山东 烟台 264000)

飞机在海上或沿海基地服役时,必须要面对高温、高湿和高盐雾的环境气氛带来的腐蚀问题。电连接器在飞机上广泛用于配电或传输信号,在这样的环境中,如果发生壳体腐蚀、绝缘性能下降、导通电阻增加甚至断路等问题,将有可能直接威胁飞行安全[1]。特别是接触件发生腐蚀时,将直接导致接触电阻增加,对电力和信号传输产生不利影响。

Pradeep Lall等[2-4]建立了电极表面污染物扩散与腐蚀动力学模型,提出了基于电化学极化计算温度/湿度环境下Cu-Al丝结合界面微电偶腐蚀速率的方法,并将测得的开路电位和极化曲线斜率等Tafel参数应用于腐蚀仿真模型当中。Li Chentao等[5]利用COMSOL模拟了室外典型变电站设备的大气腐蚀行为,讨论了温度、相对湿度、pH值、O2浓度、液膜盐度和泄漏电流强度等因素的影响。Kong Zhigang等[6]研究了HNO3蒸汽对不同电连接器材料的影响,发现镀金试样与其他试样相比,具有更好的耐腐蚀性能,其腐蚀程度随镀金层厚度的增加而降低,镀金层孔隙率随腐蚀时间的增加而增加。李云双等[7]研究发现,Au/Ni/Cu薄膜失效的主要方式是表面金膜破裂,下方Ni和Cu发生腐蚀,并扩散到Au表面。笔者团队[8-11]、朱蒙[12]、林雪燕[13]、谭晓明和张丹峰等[14-15]也开展了不同环境对电连接器腐蚀影响的加速试验和仿真研究。目前报道的航空电连接器加速腐蚀试验大多是基于实验室单一环境变量开展的研究,不能反映真实飞机服役环境下电连接器的失效行为和规律,而这对于电连接器的寿命预测、故障分析以及机务维护工作都是十分必要的。

本研究根据典型航空装备南海服役环境数据,设 计了盐雾加交变湿热加速腐蚀试验环境谱,开展了航空电连接加速试验和分析,并构建了COMSOL有限元模型,用以模拟和分析电接触腐蚀失效机理。

1 加速试验

本海洋环境加速试验选取的试验对象为航空常用的J599型电连接器,采用的试样样品分别为117厂和158厂生产的J599型不同规格器件,具体规格和材料工艺见表1。

表1 电连接器试验样品规格和材料 Tab.1 Specifications and materials of electrical connector test samples

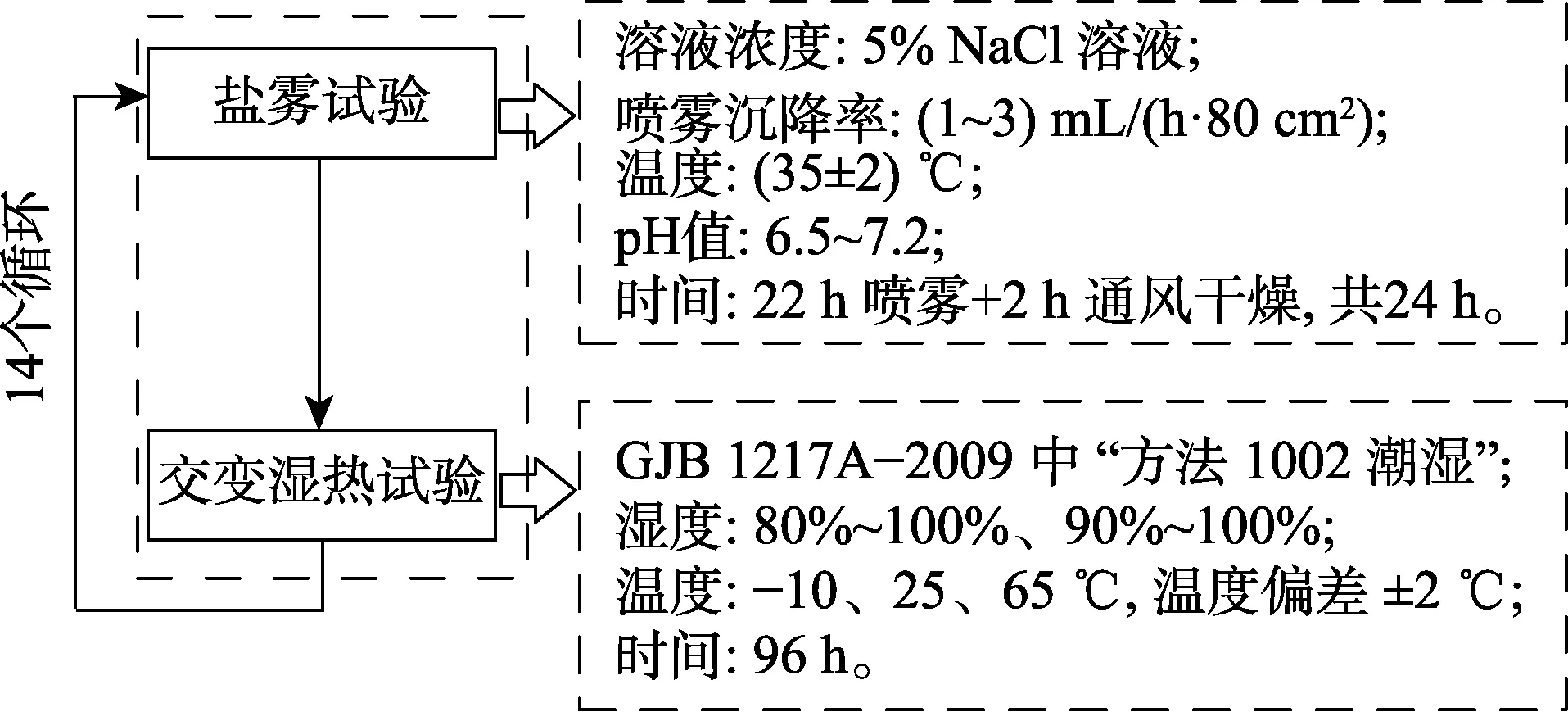

航空电连接器工作于航空装备内部的半封闭环境,不接受太阳辐射和雨水的直接作用,主要受潮湿空气、盐雾、温度变化影响,故环境因子主要考虑湿热、盐雾和干湿交替作用的影响。选用GJB 1217A电连接器试验方法中的“1001:盐雾试验”和“1002:交变湿热试验”,按照先盐雾试验、后交变湿热试验的步骤进行。其中1个循环周期由24 h盐雾试验和96 h交变湿热试验组成。每2个循环周期后,对试样做一次性能检测,试验共进行14个循环,总计1680 h,加速试验的循环如图1所示。

1)盐雾试验。盐雾试验用于模拟自然环境下空气中盐雾在电连接器表面的沉积。根据南沙岛礁实测的最高温度设置盐雾试验的温度,基于南沙某岛礁2017年1月至2018年12月的温度时值,统计出的温度极值为33.6 ℃,并考虑电连接器安装的内部半封闭结构内传热的影响,设置盐雾试验温度为35 ℃。其他条件参见图1。

图1 海洋环境加速试验方法 Fig.1 Methods of accelerated test for Marine environment

2)交变湿热试验。交变湿热试验用于模拟航空装备使用中温度变化带来的腐蚀过程的呼吸作用,形成潮气在电连接器表面吸附和渗透的作用力,使得潮气部分渗入密封的电连接器内部,试验条件如图2所示。

图2 交变湿热试验条件 Fig.2 Schematic diagram of alternating humidity and heat test conditions

2 试验结果

2.1 外观腐蚀

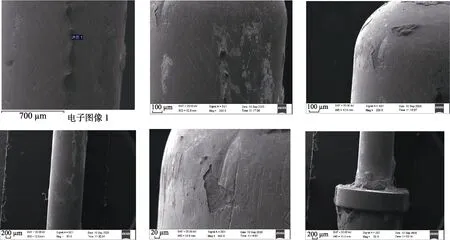

加速试验结束后,3种试验样品外观腐蚀形貌如图3所示。铝合金镀军绿镉电连接器试验1680 h后,壳体腐蚀严重,腐蚀现象以白霜、起泡、剥落为主,集中于安装法兰盘处。试验480 h后,其插头插座不能正常打开。铝合金镀层电连接器试验1680 h后,壳体腐蚀中度,腐蚀现象以白色腐蚀产物、起泡、剥落为主,腐蚀情况较铝合金镀军绿镉电连接器轻微。不锈钢电连接器试验1680 h后,外部壳体腐蚀轻微, 以点蚀现象为主,腐蚀情况较前两种电连接器轻微,但壳体内部表面腐蚀情况较外部严重。

图3 试验样品1680 h外观腐蚀形貌 Fig.3 Corrosion morphology of the shell of test samples at 1680 h: a) aluminum alloy plated military green cadmium electrical connector; b) aluminum alloy plated electrical connector; c) stainless steel electrical connector

在相同试验条件和试验时间,不锈钢壳体外表面腐蚀程度相对较轻,而两种铝合金壳体腐蚀相对严重,特别是镀军绿镉壳体电连接器,壳体外表面腐蚀尤为明显。不锈钢壳体表现出良好的耐蚀性,主要原因在于不锈钢材质表面具有富Cr层,与O2反应生成致密的Cr2O3和CrO3保护膜,可以从物理上阻隔腐蚀介质与内部Fe原子接触,而且钝化膜遭到磨损破坏时还具有一定的自修复功能。对于铝合金壳体的电连接器,其壳体表面的镀隔层属于阴极性镀层,完整的镀层可以从物理上阻隔腐蚀介质直接接触铝合金基体,从而达到保护目的,但如果镀层完整性遭到破坏,反而会导致基体腐蚀速率加快。试验中,2种铝合金电连接器壳体材料的腐蚀存在差异,这主要与镀层结构特征、表面质量、元素含量、厚度等相关。

2.2 接触电阻

为对比分析试验前后的电性能,对铝合金镀军绿镉、铝合金镀层和不锈钢电连接器分别选取并固定了12、18和16个芯线,测试其接触电阻,其接触电阻变化情况如图4所示。当试验进行到960 h时,电连接器的接触电阻显著增大。试验1200 h后,接触电阻起伏波动尤其明显。截止试验结束,铝合金镀军绿镉电连接器的平均接触电阻阻值由原始值22.225 mΩ增至34.058 mΩ,增幅为53.24%;铝合金镀层电连接器由原始值28.232 mΩ增至35.877 mΩ,增幅为27.08%;不锈钢电连接器由原始值17.460 mΩ增至31.737 mΩ,增幅为81.77%。接触电阻在一定范围内波动,引起波动的原因之一是每次进行性能检测时,需要对电连接器进行一次插拔,观察内部腐蚀情况。但阻值整体呈现出增大趋势,插拔不是主要影响因素。

图4 电连接器接触电阻整体变化情况 Fig.4 The overall change of contact resistance of electrical connectors

不锈钢电连接器壳体腐蚀最轻,但接触电阻波动幅度最大。对比其内外的腐蚀情况可以看出,在1680 h的盐雾和交变湿热试验条件下,尽管壳体外部不锈钢尚未发生明显腐蚀,但其内部金属卡圈、插孔边缘等已出现盐颗粒沉积,并发生腐蚀(见图5)。以上现象表明,盐雾、水汽等通过电连接器壳体螺纹口、定位槽等部位侵入壳体内部,加之试验温度变化引起内部水汽等冷凝且不断累积,难以从壳体内部排 ?除,造成壳体内部局部环境的水分、Cl-等腐蚀介质含量持续增加,局部腐蚀环境严酷程度加剧。

图5 不锈钢电连接器内部腐蚀形貌 Fig.5 Internal corrosion morphology of stainless steel electrical connectors

接触件以铜合金为基材,在基材上依次镀镍和金。铜合金具有良好的电气和力学性能,但对大气污染敏感,理论上能够在各种环境中发生腐蚀。金元素难以氧化,镀金层既有良好的导电性,又可以保护铜避免发生腐蚀。当镀金层厚度低于5 μm时,由于电镀工艺限制会导致金镀层出现孔隙,发生微孔腐蚀[16]。在铜和金之间镀上镍中间层,因为铜在镍中扩散速度极低,可以有效防止铜原子发生扩散,同时镍表面可以在镀金层的微孔处生成致密绝缘的NiO层,缓解环境的侵蚀。

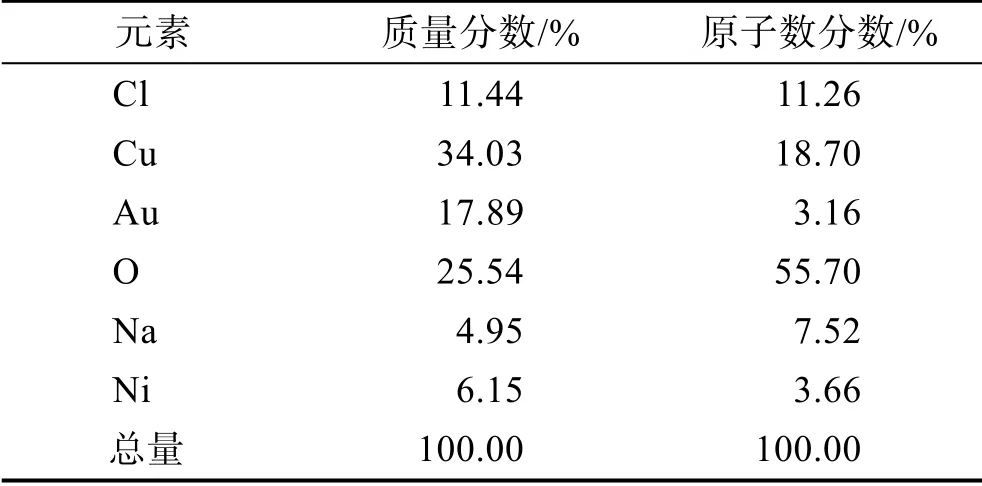

取下受到腐蚀的插针和插孔,进行EDS能谱分析,插针分析结果见图6和表2,插孔与之类似。在插针中段往上,靠近与插孔结合处,存在明显的长条

表2 EDS分析结果 Tab.2 EDS analysis results

图6 插针EDS能谱分析 Fig.6 Analysis of pin EDS spectrum

形腐蚀带,中部与根部均有腐蚀产物和盐的堆积,表明试验中盐雾与水汽进入到插针插孔内部,参与了腐蚀反应。腐蚀处仅有少量的Au和Ni元素存在,Cu原子数分数为18.70%,O原子数分数为55.70%,Cl原子数分数为11.26%。表明中间镍层和基底铜都被腐蚀氧化,腐蚀产物向外扩散和膨胀,导致金镀层不断遭到破坏,镀Ni层在基底Cu之上,在腐蚀中先于Cu发生腐蚀,但含量较少。腐蚀产物在干燥状态下呈蓝绿色,可知其中主要为铜的氧化物,又根据Cl元素的原子数分数比Na元素高3.74%,可知腐蚀产物中还存在碱式氯化铜。

进一步观察发现,插针的腐蚀区域主要集中在插针、插孔接触的附近区域(如图7所示),这一区域恰好是受毛细作用影响最大的区域。插针与插孔结合处的缝隙距离为0,靠近结合处的缝隙距离极小,沿着结合处向两侧扩展逐渐增大。盐雾、水汽等侵入连接器内部后,水汽附着在固体壁面,形成液体。由于固体壁面对水分子的附着力大于水分子之间的内聚力,在靠近针孔结合处缝隙极窄的地方,会发生固、液、气三相界面上的毛细现象,导致有液体集聚。当毛细作用区内的Au镀层存在微孔或磨损等缺陷时,下方的镀Ni层和Cu基体就会发生电化学腐蚀,集聚 的液体充当了腐蚀原电池的电解质,所以此处的腐蚀水平明显高于其他区域。腐蚀坑导致接触件表面粗糙度增加,减小了接触区有效面积,同时,腐蚀产物中的Cu2O为阻值极高的半导体,CuO为绝缘体,腐蚀产物堆积膨胀,最终胀破,镀Au层分布到接触件表面,导致接触件电阻值升高,并发生波动。腐蚀过程和产物受环境条件和插拔影响明显,因此,接触件受到腐蚀后的接触电阻波动范围较大,并且随着试验的进行,整体趋势是上升的。

图7 插针和插孔的接触区和毛细作用区 Fig.7 The contact area and capillary action area between the pin and socket

2.3 其他电气性能

周期性电性能测试过程中,电连接器壳体与芯线、芯线与芯线之间的耐压强度和绝缘电阻都发生了明显变化,漏电流呈增大趋势。绝缘电阻逐渐减小,均由原来的大于10 GΩ减小到小于1 MΩ。随着试验的开展,后期部分试样的耐压强度出现了间歇通不过和持续通不过两种现象。前者可能是暂时短路引起的通不过,而后者是由试样的电性能失效引起的。因为电连接器壳体在试验过程中受盐雾和交变湿热因素交替作用,部分水汽和腐蚀介质通过定位槽和螺纹等进入到电连接器内部的插针插孔处,停留在电连接器内部的水汽和介质等无法完全从电连接器中扩散出来,则形成了一个相对密闭的湿润空间,出现了本次测试短路通不过而在下一循环测试时出现能通过现象。后者的表现则可能是电连接器在试验后,壳体表面腐蚀、水汽扩散、内部绝缘材料吸湿等,引起电性能下降至规定值以下,使得样品本身在试验过程中失效。

3 接触件腐蚀仿真分析

3.1 仿真模型构建

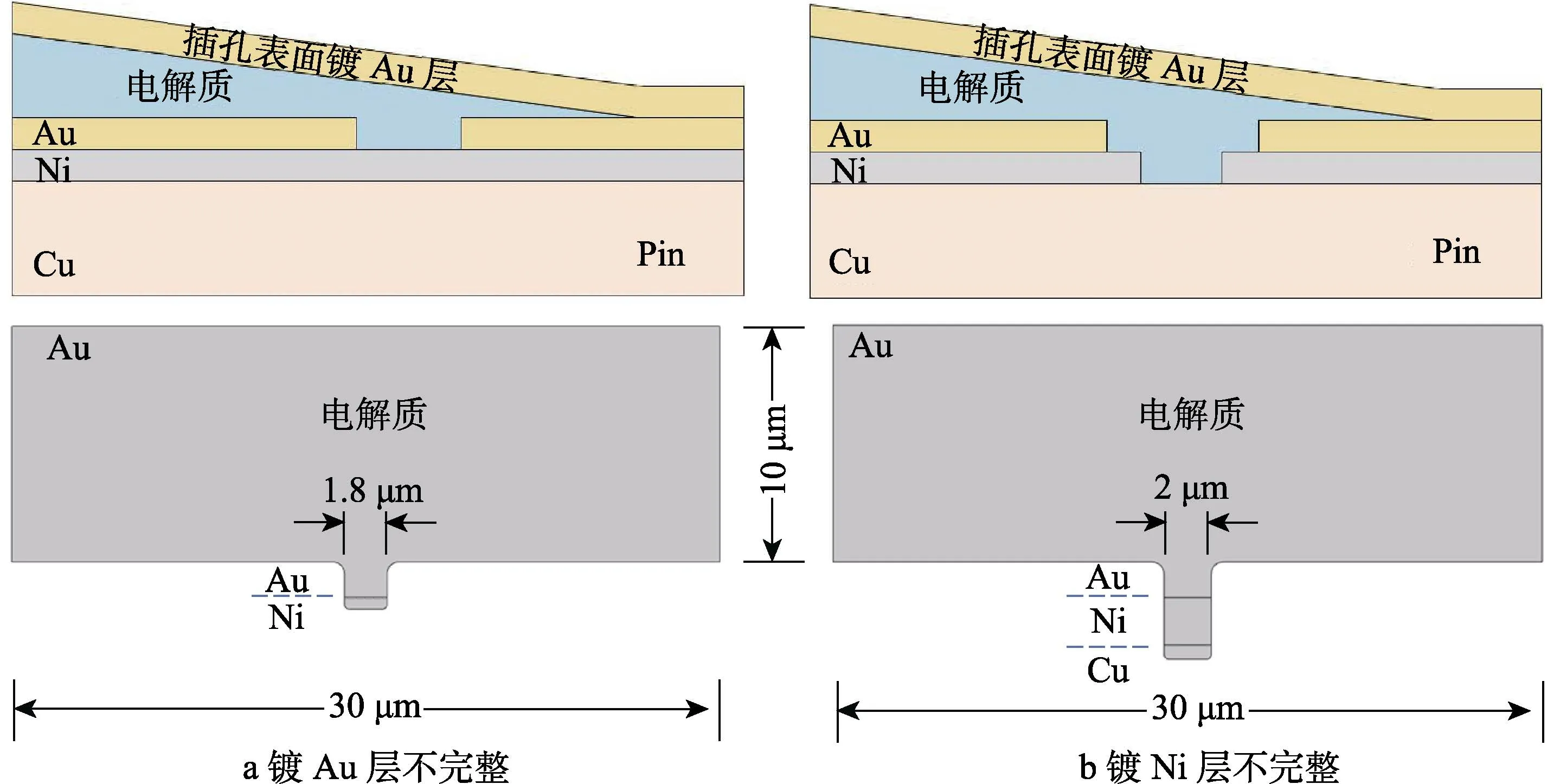

在实际应用中,接触件的镀层不会一直保持完整无缺的状态,造成镀层缺陷或破坏的原因主要有3个方面。1)镀层本身存在孔隙缺陷,这是由材料和工艺特性造成的;2)接触件在插拔过程中,受到机械损伤,导致部分镀层材料被磨损去除;3)接触件在插合状态下,由于机械应力、环境应力以及电应力的作用,产生了微动磨损。根据接触件表面不同的镀层完好状态,可将其简化为镀Au层破损和镀Ni层破损(包括镀Au层破损)两种情形,参照真实接触界面在COMSOL Multiphysics中建立简化腐蚀模型,如图8所示。

图8 镀层不完整的简化模型及其在COMSOL中对应的几何模型 Fig.8 Simplified model of the defective coating and corresponding geometric model in COMSOL: a) defective Au coating; b) defective Ni coating

为便于分析,在模型中作出如下假设:1)模型无外加电位干扰,电偶反应的驱动力为金属间电势差;2)将毛细作用区简化为长30 μm、高10 μm的长方形区域,且忽略水汽集聚成液滴的过程,即液位无变化,内部电解质为5% NaCl溶液;3)忽略电极表面双电层和电解质中发生的对流影响;4)参照J599/20MWE-35规格设置镀Au层厚度为1.5 μm,镀Ni层厚度为2 μm,镀层缺陷区域剖面为圆角矩形, 长1.8 μm,圆角半径为0.5 μm。

镀金层存在孔隙,镀镍层接触NaCl溶液时,由于Cl-具有很强的吸附性和穿透能力,会不断破坏镍金属表面的钝化膜,使其耐蚀性降低。新鲜的镍与镀金层和钝化膜区域之间存在电势差,于是镀金层和钝化膜区域作为阴极,裸露的镍作为阳极,发生电化学腐蚀[17],反应过程为:

镀金层与镀镍层均发生破损,裸露铜基体接触NaCl溶液时,即作为阳极发生电偶腐蚀,Cl-在其中起到加速催化的作用[18],反应过程为:

两种情形下的阴极反应发生在Au电极表面,为吸氧反应和析氢反应。

在腐蚀仿真过程中,阳极反应通过材料极化曲线进行控制。通过文献[19]和文献[20]分别获得纯镍和H62铜合金在35 ℃条件下5% NaCl溶液中的极化曲线,如图9所示。将极化曲线数值的插值函数作为电极动力学表达式输入模型。

图9 纯镍和H62铜合金在5% NaCl溶液中的极化曲线 Fig.9 Polarization curves of pure nickel and H62 copper alloy in 5% NaCl solution

阴极反应通过Tafel公式进行控制,阴极Tafel表达式定义为:

式中:负号表示负的阴极电荷转移电流;i0为交换电流密度;Ac为Tafel斜率,这里为负值。

在电解质里面,通过质量守恒方程,计算物质的传输过程:

式中:ci为某物质i的物质的量浓度,mol/m3;Ni为物质i的总通量,mol/(m2·s);Ri,tot为电解质区域里面的反应源项。

由于表面位点是电子接触,且与相同的电解质接触,因此可得到一个净电流为0的混合电位的原电池。根据法拉第定律,净电流可以表示为:

根据基尔霍夫定律,可以推导出电流守恒方程为:

式中:Ql表示电解质里面的电流源,此处为0。

水平集方法是一种使用固定网格来表示移动界面或边界的技术,可用于计算域被界面分割成两个域的问题。这里采用水平集方法跟踪接触件腐蚀产物沉积的移动界面。在COMSOL中,水平集函数φ是一 个平滑的阶跃函数,在一个域中等于0,在另一个域中等于1,界面上的值定义为0.5或其他水平集值。水平集函数可由求解下面描述界面随速度场u移动的物理方程得到:

式中:左边的项描述界面的运动,右边的项则是保持数值稳定性的必需项。参数ε用于决定φ平滑地从0变化到1的区域的厚度,通常与网格单元的大小顺序相同。参数γ用于决定水平集函数的重新初始化或稳定的数量,需要针对每个具体问题进行调整,通常γ的合适取值是速度场u的最大值。

利用COMSOL中的二次电流分布、变形几何、稀物质传递、水平集和多物理场模块,分别对镀Au层不完整、镀Au层与镀Ni层均发生破损两种进行建模,其中用到的主要参数见表3。

表3 仿真所需主要参数 Tab.3 Major parameters required for simulation

3.2 仿真结果与讨论

对于镀Au层存在缺陷,镀Ni层直接接触电解质的情形,其对应的电解质电场分布和腐蚀产物沉积情况如图10所示。镀Ni层腐蚀12 d后,腐蚀界面下移约2.1 μm,电解质的混合电位随反应的进行缓慢提高,变化区间为[-319 mV,-304 mV],电位最高位置始终保持在靠近阳极表面区域。腐蚀速率随反应进行不断下降,初始电极总腐蚀速率约为0.123 mm/a,到第12天时,腐蚀速率下降为0.042 mm/a。腐蚀界面在向下移动的同时,沿镀Au层下表面向四周扩展。

图10 镀Au层不完整情形对应的腐蚀形貌和电解质电场分布情况 Fig.10 The corrosion morphology and electrolyte electric field distribution corresponding to the defective Au coating

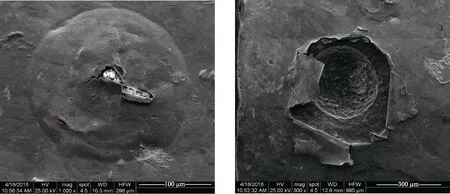

在插拔过程中,插针受到圆柱形开槽插孔的摩擦,并在镀Au层外表面形成划痕,划痕处容易形成裂纹形核,使镀Au层形成裂隙。同时,在镀Au层的裂隙和孔隙下方发生腐蚀,镀Ni层的腐蚀界面向四周扩展,导致镀层间附着力下降。在经历一定时间的腐蚀作用和多次插拔后,镀Au层出现了片状剥落的现象,如图11所示。

图11 镀Au层发生剥落 Fig.11 The Au coating peeled off

对于镀Au层与镀Ni层均发生破损,裸露Cu基体接触电解质的情形,其对应的腐蚀产物沉积过程和电解质电场分布情况如图12所示。混合电位的变化区间为[108 mV,132 mV],最高电位始终保持在Cu反应界面上。Cu基体的电极总腐蚀速率也是随反应进行不断下降的,但速度明显快于镀Ni层,在第400 s时约为255 mm/a。Cu基体的腐蚀产物不断增加,向上膨胀,最终胀到镀Au层表面,其形貌与接触件典型腐蚀情况相同(见图13),这也间接证明了模型的合理性。

图12 镀Ni层不完整情形对应的腐蚀产物沉积过程和电解质电场分布情况 Fig.12 Corrosion product deposition process and electrolyte electric field distribution corresponding to the defective Ni coating

图13 接触件腐蚀典型形貌 Fig.13 Typical morphology of the contact corrosion

以上两种情形共同解释了接触件发生腐蚀的过程。在电连接壳体密封性受到侵蚀的情况下,环境中的盐雾在呼吸作用和毛细作用下吸附到接触件表面。如果此时镀Au层表面存在缺陷或破损,就会使镀Au层与下方镀Ni层形成大阴极、小阳极的原电池结构,并在Cl-的侵蚀下,Ni表面钝化膜被穿透,加速阳极溶解。随着溶解界面向下扩展,镀Ni层被消耗掉,Cu基体受到进一步的腐蚀,且腐蚀速率明显加快,形成腐蚀坑。腐蚀坑和腐蚀产物减小了电接触的有效接触面积,最终导致接触电阻在第8个循环后出现较大波动,而且内部腐蚀最严重的不锈钢电连接器平均阻值的增幅最大。

4 结论

1)盐雾和交变湿热环境对电连接器的壳体密封性、接触电阻和绝缘电阻均有影响。当电连接器壳体密封性受到侵蚀破坏后,接触件发生腐蚀,导致接触电阻出现波动。内部金属卡圈腐蚀造成部分壳体内壁和绝缘体污染,后期出现耐压测试通不过现象,绝缘电阻均有明显减小。

2)水汽侵入电连接器内部是导致接触电阻升高的直接原因。接触电阻在加速试验前6个循环中没有明显变化;8个循环后,接触电阻显著增大;10个循环后,起伏波动尤其明显。变化原因在于盐雾、水汽等在呼吸作用和毛细作用下,通过电连接器壳体螺纹口、定位槽等部位进入壳体内部,造成局部环境的水分、Cl-等腐蚀介质含量持续增加。

3)通过建立仿真模型,动态模拟了不同镀层存在缺陷情况下的腐蚀产物沉积和界面移动过程,镀Ni层腐蚀界面在向下移动的同时向四周扩展,Cu基体的腐蚀产物向上膨胀到镀金层表面,从而导致接触电阻增加。该模型有助于分析带镀层接触件发生腐蚀的行为和机理。