南海岛礁海洋环境中典型不锈钢 浪花飞溅区腐蚀规律

2021-12-07彭文山张彭辉李开伟程文华郭为民侯健孙明先

彭文山,张彭辉,李开伟,程文华,郭为民,侯健,孙明先

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237)

不锈钢具有较好的耐腐蚀性能和力学性能,被广泛应用于船舶和海洋工程行业,特别是船舶、港口码头、海上钻井平台、海底管道等方面[1]。随着我国海洋强国战略的实施以及海洋权益维护的需要,304、316L、2205等不锈钢材料越来越广泛应用于海洋环境[2-3]。南海岛礁环境严酷复杂[4-5],岛礁上的装备设施,除了受到高温、高湿、高盐的大气环境腐蚀外,浪花飞溅、潮水冲刷以及海水浸泡都会对其造成严重腐蚀,南海岛礁上装备设施的腐蚀日益成为重点关注和亟待解决的问题。

海洋环境分为五个不同的区带:海洋大气区、浪花飞溅区、海水潮差区、海水全浸区和海泥区[6-7]。浪花飞溅区腐蚀环境中材料表面的润湿程度远大于海洋大气区。由于浪花飞溅区涉及大气环境以及飞溅时的海水环境,该区带的腐蚀形式较为复杂,几乎涉及海洋腐蚀的全部类型。国外对金属在浪花飞溅区的腐蚀的研究较早,Jeffrey等[8]研究发现,钢材在浪花飞溅区的腐蚀环境严酷,普通钢在海洋环境中的腐蚀以浪花飞溅区最为严重。Ul-Hamid等[9]研究了304和316不锈钢在大气、地下和海水飞溅条件下的腐蚀情况,试验地点为阿拉伯湾的沿海工业城市朱拜尔,15个月的暴露试验结果表明,温度和湿度的高度变化是影响腐蚀过程的主要因素,另外,高氯化物和硫酸盐浓度也是影响腐蚀的重要因素。Ramana等[10]在印度南部船坞腐蚀站对钢试样进行了12个月的暴露试验,对飞溅区腐蚀产物进行分析,发现飞溅区的锈相为β-FeOOH。国内相关学者也研究了钢在海洋环境不同区带中的腐蚀规律,发现浪花飞溅区的腐蚀最为严重[11-16]。对于同一种钢材,飞溅区的腐蚀速率要比潮差区高出3~5倍。刘薇等[12]综述了浪花飞溅区特殊的环境因素,如干湿交替、盐分浓缩、氯离子、辐照等,对材料腐蚀的影响。黄彦良等[17]对浪花飞溅区不同位置处的AISI4135钢表面的润湿状态随潮汐的变化进行了研究,发现即使在低潮区,材料仍然处于湿润状态,并进一步获取了腐蚀速率与润湿程度之间的关系。朱相荣等[14]发现腐蚀产物参与浪花飞溅区电化学腐蚀过程是A3钢腐蚀严重的内在因素,对锈层结构进行分析是解释该区带腐蚀严重的原因的重要途径。崔秀岭等[18]研究了15MnMoVN钢的结构、物相组成、合金元素与飞溅区环境中材料耐蚀性的关系,发现Mo、Mn的复合作用提高了其飞溅区的耐腐蚀性能。

浪花飞溅区环境变化频繁,其典型的干湿交替环境以及较高的海盐粒子积聚使得该区带中材料的腐蚀老化规律与大气区、全浸区存在较大差别,并且对于这个区带不锈钢腐蚀规律的研究较少。由于其特殊苛刻的海洋环境,南海岛礁上的装备设施极易遭受腐蚀损伤,造成安全隐患。文中对南海岛礁环境中3种典型不锈钢在飞溅区的腐蚀进行了对比,分析其腐蚀规律,对于南海岛礁上海洋工程设施以及南海航行船舶的腐蚀评价及防护具有一定参考价值。

1 试验材料及方法

试验材料为304、316L和2205不锈钢,成分见表1。经切割、钻孔、抛光处理,获取尺寸为100 mm× 50 mm、厚度为2~3 mm的试样。投放前对试样表面进行去油处理,准确测量试样尺寸并称量试样质量,做好记录。试样两端有固定孔,用尼龙隔套在固定孔位置将试样固定于试样架上。试验海域为南海某岛礁,气候条件为热带海洋性季风气候,月平均温度为25~29 ℃。试验研究区带为浪花飞溅区,试验周期分别为0.5、1、1.5、2 a,每个试验周期设置3件平行试样。每个试验周期结束后,取回试样,参照GB/T 16545—2015配制除锈液,去除试样表面腐蚀产物,并称量试样,获取试样的质量损失。使用数码相机拍摄试样去除腐蚀产物前后的表面宏观形貌。参照GB/T 18590—2001中的显微法测量试样点蚀深度。使用ULTRA 55扫描电子显微镜观察试样微观腐蚀形貌。使用KH-8700三维视频显微镜观察腐蚀产物去除后试样表面形貌,并测量试样点蚀深度。

表1 不锈钢主要化学成分及其质量分数 Tab.1 Chemical composition of stainless steel

2 结果与分析

2.1 宏观腐蚀形貌分析

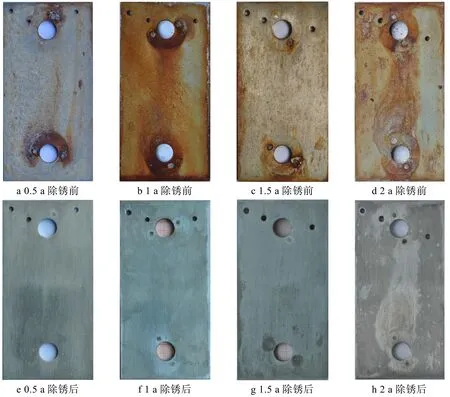

304不锈钢在岛礁海洋飞溅区腐蚀不同周期后,试样表面宏观腐蚀形貌如图1所示。随着腐蚀时间的增长,试样表面腐蚀程度逐渐加重,由于海水飞溅到试样表面,水滴飞溅位置处有明显的腐蚀痕迹。去除腐蚀产物后,试样表面除了有点蚀痕迹外,由于试样两端以尼龙隔套在固定孔位置固定试样,尼龙隔套与试样连接位置处还发生了明显的缝隙腐蚀。

图1 304不锈钢除锈前后宏观腐蚀形貌 Fig.1 Macroscopic corrosion morphology of 304 stainless steel before and after rust removal: (a—d) before rust removal; (e—h) after rust removal

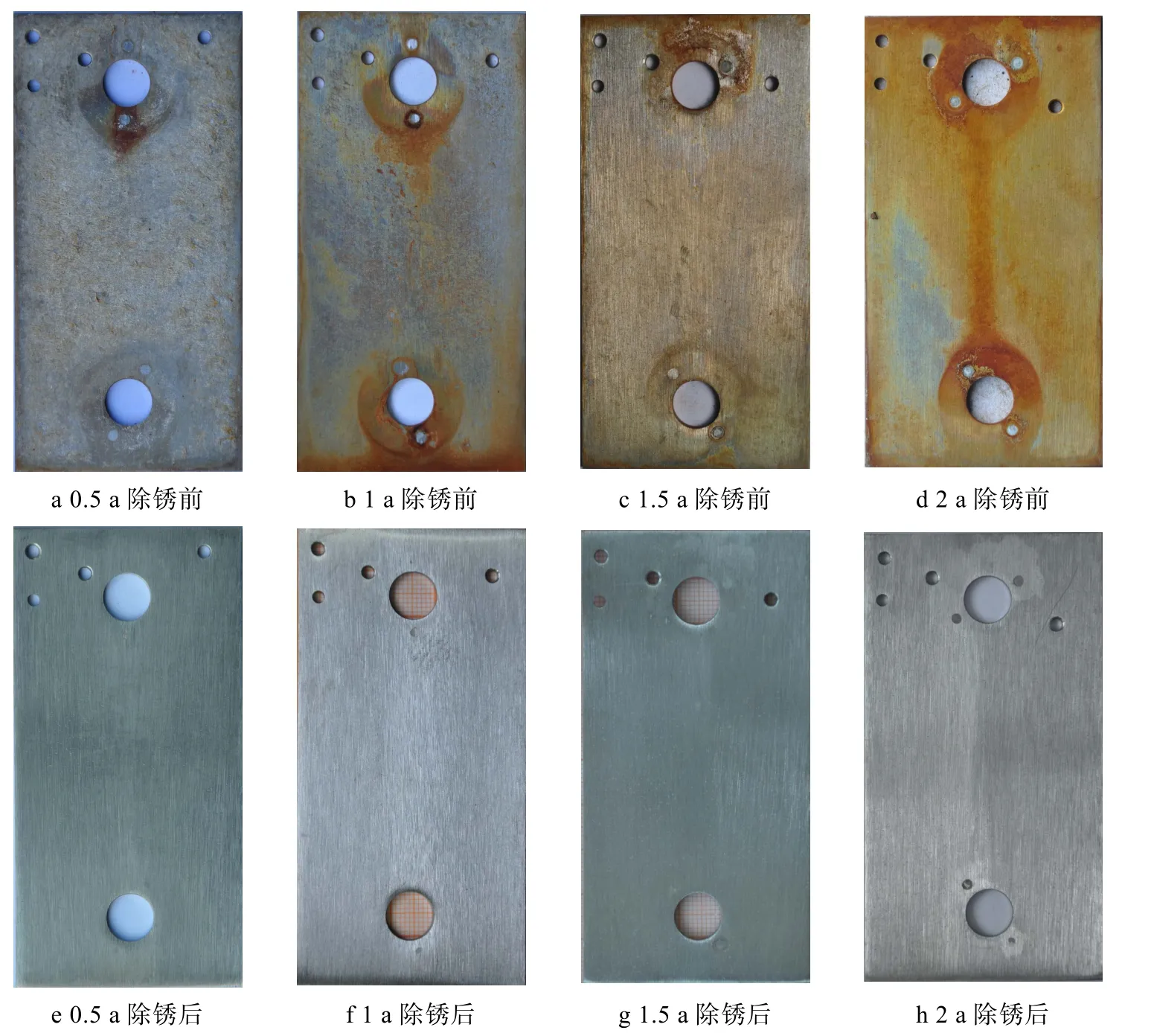

对于316L不锈钢,在飞溅区腐蚀不同试验周期后,试样表面宏观腐蚀形貌如图2所示。与304不锈钢宏观腐蚀形貌相比,二者相差不大,腐蚀类型主要以点蚀和缝隙腐蚀为主,随着腐蚀时间的增长,试样表面腐蚀痕迹更加明显。

图2 316L不锈钢除锈前后宏观腐蚀形貌 Fig.2 Macroscopic corrosion morphology of 316L stainless steel before and after rust removal: (a—d) before rust removal; (e—h) after rust removal

2205不锈钢在飞溅区腐蚀不同周期后,试样表面宏观腐蚀形貌如图3所示。试验结果表明,其腐蚀明显弱于304不锈钢和316L不锈钢。去除腐蚀产物后,除了2 a试验周期试样在与尼龙隔套接触处发生轻微缝隙腐蚀外,其余周期试样表面均无明显腐蚀痕迹,说明其耐蚀性较好。

图3 2205不锈钢除锈前后宏观腐蚀形貌 Fig.3 Macroscopic corrosion morphology of 2205 stainless steel before and after rust removal: (a—d) before rust removal; (e—h) after rust removal

2.2 微观腐蚀形貌分析

由图4a可知,304不锈钢试样表面出现局部腐蚀产物聚积,其形状表明该位置处腐蚀主要是由于海水液滴飞溅到试样表面造成的。浪花飞溅区的水分、氧气和Cl−供给比较充分,其中Cl−具有较强的去钝化性,可破坏不锈钢表面具有保护性的腐蚀产物膜,造成材料表面局部腐蚀。液滴飞溅到试样表面后形成薄液膜,薄液膜由外向内蒸发[19],导致液膜减薄,液膜中的腐蚀性离子将进入腐蚀产物膜中。一方面,Cl−将穿透腐蚀产物膜直接作用于不锈钢基体,发生阳极溶解;另一方面,溶解氧和FeOOH发生阴极反应,在含有Cl−的薄液膜环境下会促进β-FeOOH的形成[20]。在腐蚀产物膜转化后期,具有保护性的α- FeOOH的含量将会增加。腐蚀产物膜由于脱水和重结晶导致其内应力过大,产生裂缝,腐蚀产物膜在液滴的冲击或其他外力作用下还会发生溶解,锈层的完整性遭到破坏。对于316L不锈钢(见图4b),其腐蚀机理与304不锈钢类似,不同的是,316的耐蚀性高,因为其中含有Mo,Mo元素的耐腐蚀性能,特别是耐点蚀性能优秀。2205不锈钢表面仅出现局部腐蚀斑(见图4c),并无明显点蚀形貌,这主要归因于2205表面钝化膜优异的保护作用以及高Mo元素的耐点蚀性能。

图4 不锈钢微观腐蚀形貌 Fig.4 Microscopic corrosion morphology of stainless steel: a) 304 stainless steel; b) 316L stainless steel; c) 2205 stainless steel

除锈后,304不锈钢试样表面微观腐蚀形貌如图5所示。随着腐蚀时间的增长,试样表面腐蚀痕迹逐渐加深,当试验周期为0.5 a和1 a时,试样表面腐蚀形貌主要以颜色较深的腐蚀斑点和较浅腐蚀坑为主;当试验周期为1.5 a时,试样表面出现明显点蚀坑;当试验周期为2 a时,表面点蚀坑较大,且深度较深。除锈后,316L不锈钢试样表面微观腐蚀形貌如图6所示。316L不锈钢试样表面整体腐蚀程度低于304不锈钢表面,腐蚀坑数目及尺寸均小于304不锈钢,说明其在浪花飞溅区的点蚀敏感性弱于304不锈钢。除锈后,2205不锈钢试样的腐蚀形貌如图7所示,与304不锈钢和316L不锈钢相比,2205试样的耐蚀性更好,其表面无明显点蚀坑,在浪花飞溅区腐蚀2 a后,其表面仍未见明显的腐蚀形貌。

图5 304不锈钢除锈后微观形貌 Fig.5 Microscopic morphology of 304 stainless steel after rust removal

图6 316L不锈钢除锈后的微观形貌 Fig.6 Microscopic morphology of 316L stainless steel after rust removal

图7 2205不锈钢除锈后的微观形貌 Fig.7 Microscopic morphology of 2205 stainless steel after rust removal

2.3 腐蚀产物分析

由图8可知,三种不锈钢的腐蚀产物基本相同,主要包括α-FeOOH、γ-FeOOH、γ-Fe2O3。从锈层物相组成结果来看,γ-FeOOH容易向α-FeOOH和γ-Fe2O3转化,但γ-Fe2O3是比α-FeOOH更活性的组织,最终要转变为较稳定的α-FeOOH。

图8 不锈钢腐蚀产物拉曼光谱分析 Fig.8 Raman spectroscopic analysis of corrosion products of stainless steel

3 腐蚀速率及腐蚀深度分析

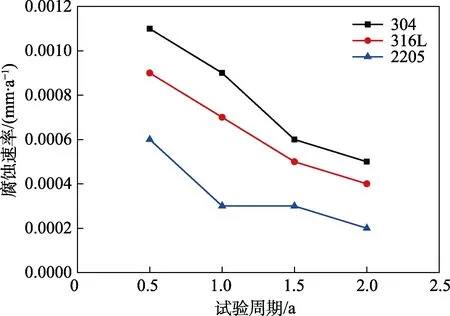

由图9可知,随着试验周期的增长,三种不锈钢的腐蚀速率均逐渐减小,其中304不锈钢和316L不锈钢的腐蚀速率降低趋势相似,而2205不锈钢腐蚀速率降低趋势前期较大,后期比较平缓。

图9 不锈钢腐蚀速率变化 Fig.9 Variation of corrosion rate of stainless steel

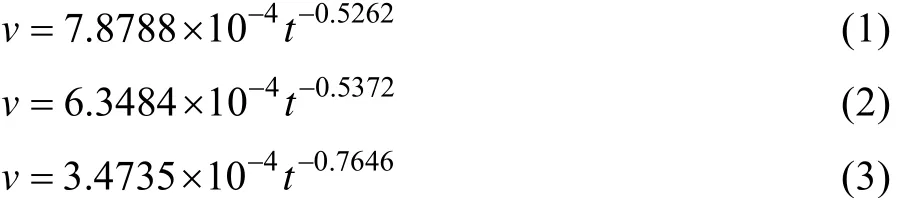

式(1)—(3)分别为304、316L、2205不锈钢腐蚀速率(v)随时间(t)变化的Origin拟合结果:

由式(1)—(3)可以看出,304、316L、2205不锈钢在海水飞溅区的腐蚀速率符合幂指数规律,拟合优度R2分别为0.8858、0.9368、0.9266,拟合结果较好。304和316L不锈钢的腐蚀速率预测方程的系数项远大于2205不锈钢,腐蚀速率较高。不锈钢在浪花飞溅区腐蚀速率拟合方程的幂指数项均为负值,说明三者的腐蚀速率均随时间增加而逐渐减小。304不锈钢和316L不锈钢的指数项数值相差不大,说明二者腐蚀速率下降幅度相差不大。

304和316L不锈钢在岛礁浪花飞溅区点蚀深度变化规律如图10所示。由图10可知,随着试验周期的增长,两种不锈钢的平均点蚀深度均缓慢增加,这主要是由于随着腐蚀时间的增长,Cl−等腐蚀性离子在点蚀坑内不断积聚,使得点蚀坑内阳极金属加速溶解。随着时间的进一步增长,Cl−不断透过腐蚀产物膜扩散到点蚀坑内,坑内的Cl−浓度升高,当Cl−浓度超过临界值后,阳极金属将一直处在活化状态,导致点蚀坑不断扩大、加深。

图10 不锈钢点蚀深度变化 Fig.10 Variation of pitting depth of stainless steel

4 结论

(1)三种典型不锈钢在浪花飞溅区的腐蚀速率由大到小依次为:304不锈钢、316L不锈钢、2205不锈钢。

(2)304不锈钢和316L不锈钢在浪花飞溅区的腐蚀类型主要是点蚀和缝隙腐蚀,2205不锈钢耐腐蚀性较好,局部腐蚀不明显。

(3)三种不锈钢的腐蚀产物基本相同,主要包括α-FeOOH、γ-FeOOH、γ-Fe2O3。