精细化工生产过程线上监测研究

2021-12-06余志鹏张志强

余志鹏,万 强,张志强

(顺德职业技术学院,广东 佛山 528333)

为实现工业4.0,工厂运用物联网、工业物联网、云计算、认知计算和人工智能等技术将生产设备、无线信号连接和传感器集成到一个生态系统平台中,这个生态系统可以监督整个生产线流程并自主执行决策[1]。MES 系统在此过程中扮演着重要角色,而在生态圈中,设备管控是系统实现的核心[2]。本文不沿袭传统MES 大而全的思维,而聚焦于精细化工行业厂家使用的反应釜,通过捆绑OEM 设备,实现标准化,批量化,低成本,快速落地的小型信息化系统,实现生产指挥与调度,质量保障与控制,生产跟踪与追溯,生产绩效与分析,设备停机及故障分析[3]。

1 设计思路

在精细化工行业中,大部分设备都支持Scada 系统和OPC 协议,通过工业以太网或Modbus 总线将设备生产状态信号传送到企业级服务器上。需要采集生产时间,计划内/外停机,温/湿度曲线,配方/原料,水电气消耗数据,并对超出阈值的参数进行报警处理。实现停机管理,实时生产数据统计,设备绩效报表等功能。

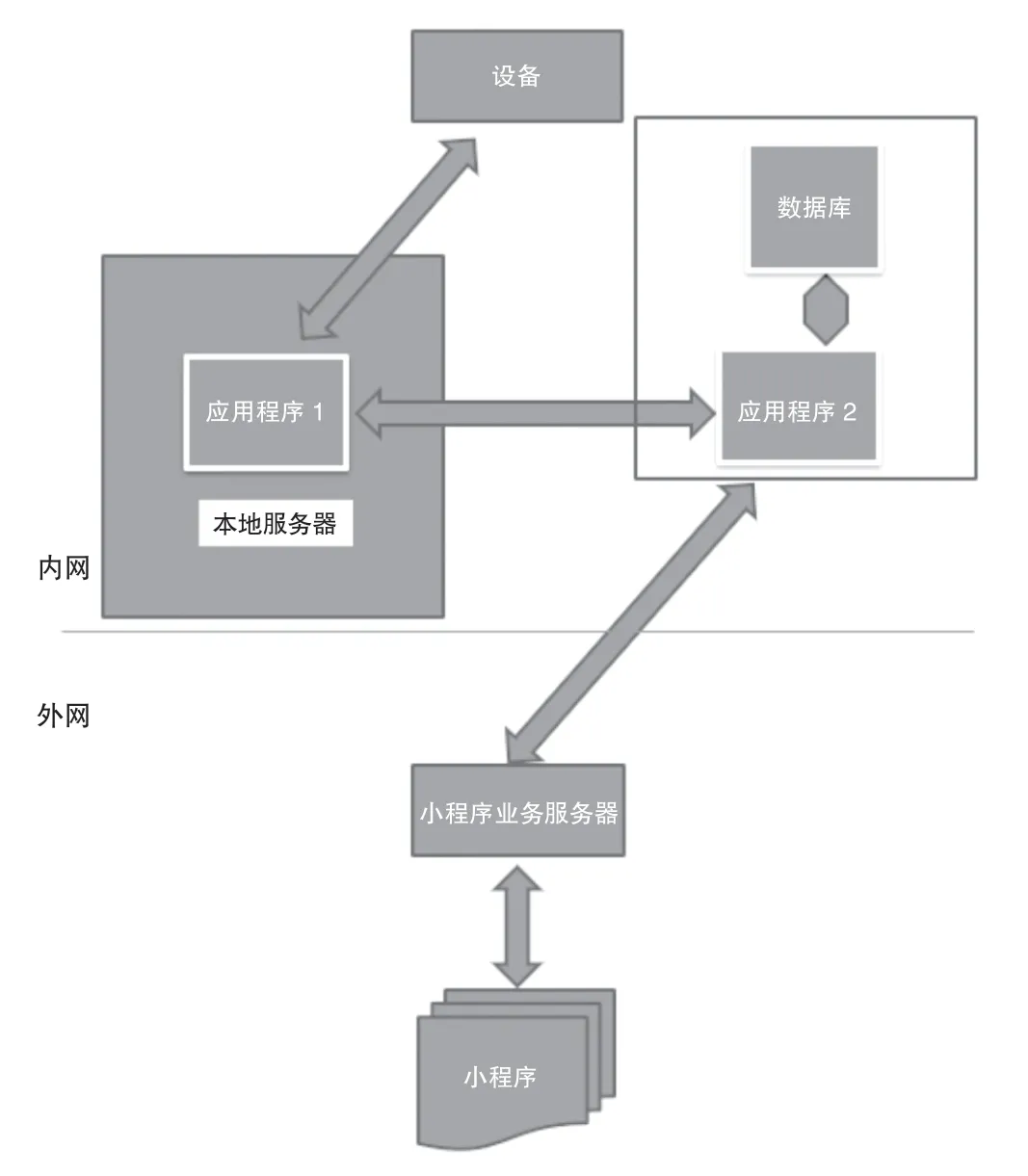

建立工厂中央机房(中间层),底层设备的信息通过工业以太网汇集到中间层,实现反应釜运行状态监控,反应釜资产管理,反应釜绩效OEE,班组管理,反应釜能耗管理,生产订单管理等模块。中间层的数据传输到顶层云平台,云平台利用积累的设备数据,不仅能在指定人员手机终端上实现上面的功能,更能通过大数据分析,对反应釜进行预防性维护,预测性维护,产能优化等功能。其实现图例如图1 所示。

图1 生产过程线上监测系统组成图

针对反应釜综合参数,结合订单,机型,设备工艺曲线,原材料,添加剂计量(固化剂、偶联剂),能耗与产量,生成批次信息表;利用马尔可夫决策过程(Markov Decision Process),深度玻尔兹曼机(Deep Bottzmann Machine)[4]等人工智能模型分析数据,实现反应釜瓶颈定位和产能优化。

2 实现过程

在传统的化工自动化现场,出于对数据保护的考虑以及组态软件本身功能的限制,本地服务器不能直接连接外网,生产数据只会在本地存储和呈现。鉴于工业互联网的发展,生产方对于一些生产数据的检测和报警要求也逐渐提高,需要对采集生产时间,计划内/外停机,温/湿度曲线,配方/原料,水电气消耗等数据实时在手机上进行表格或图形化显示,并对敏感的阈值进行推送,实现组成如图2 所示。

图2 化工生产过程线上监测系统实现框图

2.1 硬件数据采集与传输

反应釜的现场参数都通过现场PLC 结合传感器和执行机构进行管控,PLC 通过Modbus 总线(或工业以太网),将数据汇聚到本地服务器1 里的组态软件(如力控等),组态软件进行数据现场的监控。由于本地服务器1 只能对内网开放,我们在本地服务器1 上开发一个应用程序(应用程序1)。实现3个功能:

1)与本地组态软件开发商(委托公司)协商,开放组态软件的数据权限和接口,收集部分本地组态软件已经归集好的数据(如反应釜的生产配方)。

2)由于组态软件开发商对设备数据(生产时间,计划内/外停机,温/湿度曲线,能耗等)是实时刷新的,即新数据会覆盖老数据。本系统需要对多种信息进行历史曲线呈现,所以应用程序1 定期在Modbus 总线上遍历查询生产现场的PLC,PLC 响应并回传现场数据,暂存于应用程序1。

3)应用程序1 通过单向链路(Unidirectional Link),将采集的数据通过自定义协议传输到有外网连接功能的本地服务器2。在本地服务器2 上开发一个应用程序(应用程序2),实现2 个功能:一是建立本地数据库,保存从应用程序1 传输过来的数据。二是与外网的小程序业务服务器建立连接,将更新的现场数据传输到小程序业务服务器。

2.2 小程序服务器的功能与业务逻辑

小程序服务器是部署在云端的服务器。在化工厂客户部署的本地服务器2 通过网络把更新的信息发送到小程序服务器,小程序服务器建立数据库,建立合适的字段存储这些数据,并实现以下功能。

1)企业管理:管理员可通过后台系统,新增/删除/修改企业信息。

2)查询:多条件查询企业并进行分页列表。

3)用户管理:每个企业有且仅有一个管理员,企业管理员仅允许后台管理员进行任命管理;后台管理员可管理企业的设备管理员;可分类、分页列出所有的用户以及相应的信息。

4)设备管理:后台管理员可新增/删除/修改设备,能够对设备设置别名和备注;后台管理员无法操作设备以及查看设备运行时数据信息;可多条件查询设备并进行分页列表;将设备报警信息同步通知(显示)到后台。用户管理和设备管理都以企业为基础进行。

5)数据统计:可提供图表数据可视化数据。提出OEE(全局设备绩效)概念,对OEM 设备的可用度,性能比,优质率进行管理,提高设备绩效。

2.3 手机终端小程序实现的功能

小程序使用之前,管理后台先对使用者的手机号、权限、公司等信息进行初始设置。终端用户使用手机扫码,完成注册后就能使用监控功能。描述如下:

1)设备监控:实时读取现场设备的运行数据(间隔5~10 秒),进行分类整理后,使用可视化图表形式进行显示。

2)设备列表:查看属于当前用户名权限下的设备列表,以及对应的设备详情信息。

3)设备报警:通过应用层程序,实时读取本地系统的报警文件状态,及时将报警信息上报到云端服务器并通过云端服务器发送短信通知到用户。

4)用户模块:用户使用手机号+验证码可快速实现登录;添加账号需要在后台管理系统中,由工作人员进行添加,不支持自主注册。

5)角色区分:角色可分企业管理员(企业最高权限)、设备管理员(设备最高权限);企业管理员可针对设备添加/删除设备管理员的手机号,设备管理员通过手机登录系统即可查看自己名下的所有设备并进行操作。

3 结论

本文相关软件项目已和一家化工工程行业的顺德高新技术企业合作,向多个化工行业厂家推广,其微信端效果如图3 所示。

图3 化工生产过程系统实施界面图

本项目与传统MES 项目需要企业从整个架构上对MES 的管理模型进行适配,往往都是涉及到企业上中下层,多部门的“大项目”实施方式有所不同。它以模块化的形式,终端用户只需要附加购买设备外的少量费用,系统就能捆绑设备进入企业,同时在终端用户的推动下,设备制造商能更高效的配合实现设备与系统的通信协议,提高系统进入效率。本项目采用“轻量级”的实施方式,以设备为重心推进MES系统进入企业,以点带面。从实施情况来看,使用本系统后,企业的设备运行情况、生产效率、管理人员权责有了更清晰的界定,更方便管理层开展工作,大大提高了企业的信息化程度和生产管理效率。

在可预见的将来中,随着该类型系统的普及,多个化工生产企业的生产能力、库存、原料等数据积累,可应用大数据和人工智能技术,高效、智能化地调配生产资源,对客户订单更优化生产,达到提高生产率和节能的目的。