中空管状氮化碳载PtNPs复合材料的制备及其氧还原性能研究

2021-12-04郭兴峰

时 祥,王 维,郭兴峰

(天津工业大学 纺织科学与工程学院, 天津 300387)

0 前言

目前,由于全球变暖和能源耗竭,人们致力于发展各种新型能源。燃料电池由于其环保、耗能少引起人们的注意。但是燃料电池阴极氧还原反应动力学缓慢严重制约燃料电池发展速度[1],仍然需要活性较高的贵金属催化剂促进反应高效进行。目前活性贵金属催化剂多为化学合成,污染环境,不利于生态平衡,而且金属纳米颗粒极易团聚,活性位点利用率低[2]。因此,使用环保绿色的合成方法制备成本可控、性能高效的氧还原电催化剂迫在眉睫。

γ射线辐照因高能量、强穿透性、速度快、环保绿色,可有效合成亚纳米尺寸贵金属纳米颗粒。石墨相氮化碳(g-C3N4)由于具有来源丰富、稳定性优异、成本低廉、六元环结构富含氮元素等众多优点而引起了能源催化领域的广泛关注[3]。g-C3N4中丰富的氮元素,可以提供均匀且丰富活性位点,有效耦合贵金属纳米颗粒,抑制纳米颗粒团聚[4]。本文尝试制备中空管状石墨相氮化碳载贵金属纳米颗粒复合材料,用于开发活性位点丰富、性能优异的电催化剂。

1 实验部分

1.1 实验原料

石墨相氮化碳(g-C3N4),东莞邦特表面处理有限公司;过硫酸铵((NH4)2S2O8),植酸(PA),吡咯(Py),上海麦克林生化科技有限公司;异丙醇((CH3)2CHOH),天津市风船化学试剂有限公司;氯铂酸 (H2PtCl6· 6H2O),无水乙醇(CH3CH2OH),氢氧化钾(KOH),甲醇(CH3OH),天津市科密欧化学试剂有限公司;商业铂碳(Pt/C(20wt%)),中科科创新能源有限公司 Nafion,杜邦中国有限公司;去离子水(H2O),天津市蓝水晶公司。

1.2 实验方法

1.2.1 氮化碳纳米片的制备

取2 g g-C3N4粉末置于25 mL去离子水中,并和3 mm锆珠以1∶20球料比混合置于球磨罐中,保持640 rpm的转速,球磨有效时长为10小时。待球磨罐冷却后,取出锆珠,将球磨后的g-C3N4水溶液中加入去离子水进行离心清洗,离心机参数:3000 rpm, 8 min。取上层清液再次离心(参数:11000 rpm,8min),留存下层沉淀进行冷冻干燥,得到白色氮化碳纳米片样品。

1.2.2 中空管状氮化碳载PtNPs的制备

首先配置0.1M过硫酸铵溶液,然后称取100 mg g-C3N4纳米片置于另一烧杯中,向其中加入184 μL植酸(PA)、1104 μL 吡咯(Py)、1 mL 异丙醇(IPA)混合溶液,然后将过硫酸铵溶液逐滴加进上述混合液中,超声聚合10 min。接着用超纯水离心清洗上述样品三次,取下层沉淀置于真空烘箱中干燥24 h。将得到的固体置于高温管式炉中,在氮气保护下以5 ℃/min的升温至700 ℃,保温2 h。随后称取100 mg上述材料与20 mL氯铂酸水溶液(0.5 M)均匀混合,室温下搅拌12 h,置于棕色瓶中。向上述棕色瓶内通入30 min氮气去除溶液中氧气,置于60Co γ射线辐照源中(吸收剂量率为2.7 kGy/h),设定辐照剂量为140 kGy。而后经过离心清洗、冷冻干燥即可得到石墨相氮化碳载铂纳米颗粒复合材料, 命名为TCN700。当热解过程温度分别为600℃和800℃时,样品命名为TCN600和TCN800。

1.3 测试及表征

1.3.1 材料表征

采用Gemini SEM 500扫描电子显微分析仪对催化剂表面形貌进行表征, 使用FEI Tecnai G2F20透射电镜在200 kv加速电压下进一步观察材料的微晶结构,探究载体形貌及金属纳米颗粒尺寸分布情况。采用型号D8 Advance的 X射线衍射仪(XRD)检测材料晶体形态, 使用Thermo Scientific ESCALAB 250Xi X射线光电子能谱仪(XPS)研究了化学成分。

1.3.2 电催化性能测试

使用旋转圆盘电极装置测试材料电催化性能。其中,玻碳电极(GCE)作为工作电极,铂丝电极作为对电极,Ag/AgCl电极作为参比电极。测试时三电极将被浸入N2/O2饱和0.1 M 氢氧化钾(KOH)电解液中。为减小测试误差,Ag/AgCl电极将作可逆氢电极转换(在0.1 M碱性KOH电解液中),ERHE=E(Ag/AgCl,1MKCl)+0.059pH+0.222 V)。

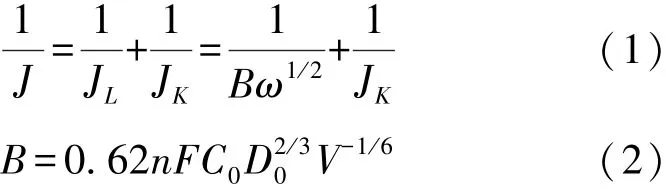

涂覆工作电极前应当先用3 μm、1 μm、0.5 μm白色的氧化铝抛光液依次对玻碳电极表面进行抛光打磨,直至电极表面光滑平整方可使用。工作电极的制备过程如下:取4 mg催化剂材料置于1 mL混合溶液中(包含5 μL Nafion成膜剂、795 μL乙醇和200 μL异丙醇),超声至均匀即可。然后使用规格为10 μL移液枪将5 μL催化剂墨水均匀滴加在用氧化铝打磨清洗过的玻碳电极上,在自然空气流通状态下等待涂层干燥。测试过程中使用的旋转圆盘电极(RDE)的有效表面积是0.196 cm-2, 旋转环盘电极(RRDE)中有效盘面积和环面积分别为0.248 cm-2和0.187 cm-2。经过计算圆盘电极上催化剂的载量是0.105 mgcm-2。在电化学测量之前,向饱和0.1 M KOH电解液中以一定的气体流速均匀充入0.5 h高纯N2/O2气体,使电解液充满饱和的N2/O2气体。RDE测试时, 工作电极旋转速度依次设置为400 rpm、625 rpm、900 rpm、1225 rpm、1600 rpm, 扫描速度是10 mVs-1。在进行线性扫描伏安曲线(LSV)测试时,设置95% IR补偿。电化学阻抗谱(EIS)可以反应材料阻抗变化,通常在开路电压下进行测量,频率参数在0.01赫兹到100000赫兹范围内,振幅设置为5 mV。催化剂的氧还原动力学反应路径将使用Koutecky-Levich (K-L)方程进行计算[5]:

其中ω为角速度,J为实际测量的电流密度,JK为动力学电流密度,JL为极限电流密度,F为佛罗里达常数(96485 Cmol-1),Co是氧气在0.1 MKOH电解液中的扩散速率,V是动力学速度,n为电子转移数。

氧还原反应的耐久性测试是在饱和氧气条件,KOH电解液浓度为0.1 M体系中进行,在特定的电势下,转速设置为1600 rpm转速下循环测试5000 s后计算电流衰减率来反映材料的耐久性。耐甲醇测试是在进行电流-时间测试过程中加入5 mL甲醇溶液,记录观察瞬时电流变化情况。

2 结果与讨论

2.1 管状碳掺杂氮化碳载铂纳米颗粒的结构表征

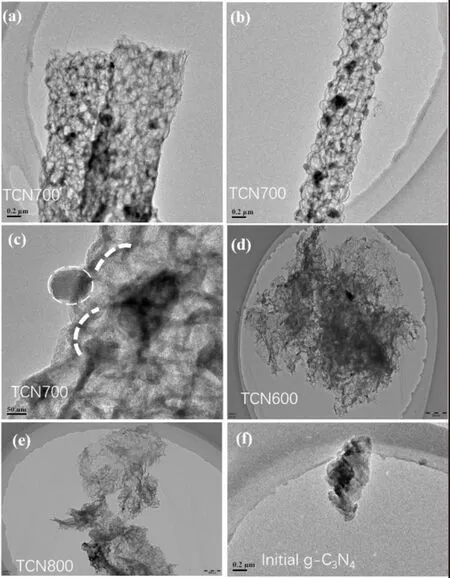

图1展现了原始的块体g-C3N4材料和石墨相氮化碳载铂纳米复合材料的微观结构形貌。如图1 (f),原始的g-C3N4材料呈平面片层堆叠结构。图1 (a-c)中呈现的是热解温度为700 ℃时制备的样品透射电镜图,呈现清晰的一维中空纳米管状结构,直径为1.5 μm~2.5 μm,这种片层结构在高温下的滚动和卷曲行为是由表面自由能最小化的热力学现象驱动[8-9]。如图1 (c)所示TCN700呈现无定型碳与结晶碳共轭耦合现象,可显著提升氮化碳的导电性,加速平面载流子的迁移。图1 (d)和(e)呈现的为样品TCN600和TCN800形貌图,热解温度分别为600 ℃和800 ℃下的材料结构仍然呈类石墨烯片层结构。

图1 (a-c) TCN700、(d) TCN600、(e)TCN800和(f)g-C3N4的微观结构形貌

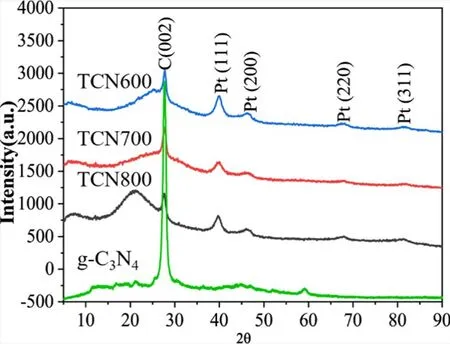

采用XRD对复合材料进行晶体结构的研究,TCN600、TCN700和g-C3N4都呈现出良好的结晶度。在XRD图谱中40°、45°、67°、82°处分别出现铂的111晶面和200、220、311晶面。这种亚纳米Pt团簇的均匀分布得益于g-C3N4结构中丰富的氮元素,可有效地系结Pt原子,大大增强Pt团簇与载体之间的相互作用。

图2 TCN700、TCN600、TCN800、g-C3N4的XRD图谱

XPS表征催化剂表面化学组成及成键状态。N1s光谱可以被解卷积为三种类型特征峰,吡啶氮(398.5eV), 吡咯氮(399.6eV)和石墨氮(401.3eV)。吡啶氮已被证明能增加自旋密度、电流密度,以及接近费米能级的C原子π态密度,进而通过减少ORR过电势和改善局域电荷来提升ORR活性[10]。如图3所示,TCN700中吡啶氮含量明显增加,主要归因于高温热解过程中氮物种的转化。

图3 (a) TCN700、(b) g-C3N4的XPS谱中N1s分峰图

2.2 中空管状氮化碳载铂纳米颗粒的氧还原性能

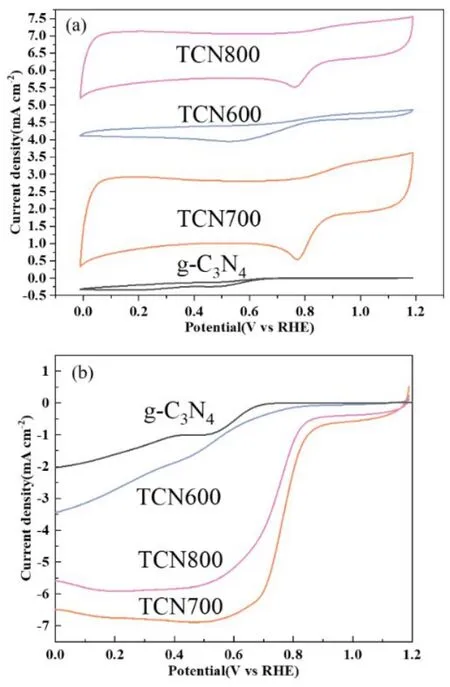

通过使用循环伏安法(CV)、线性扫描伏安法(LSV)和计时电流法在室温氧饱和0.1M KOH均相溶液中对文中制备材料的电催化氧还原性能进行测试[11]。TCN700与g-C3N4相比,在氧饱和溶液下测得的CV曲线存在明显的还原峰电势(0.7857 V vs RHE)。使用RDE测试材料的LSV曲线,如图4 (b) 所示,TCN700样品的LSV曲线中起始电势(Eonset)为0.92 V,半波电势(E1/2)为0.78 V,极限电流密度(JL)为6.90 mAcm-2, 远远优于TCN800(Eonset=0.83 V,E1/2=0.74,JL=5.9mAcm-2)和TCN600(Eonset=0.77 V,JL=3.5 mA cm-2)以及商业铂碳催化剂(Eonset=0.87 V,E1/2=0.816V,JL=5.01 mAcm-2)。我们设计的催化剂半波电势远优于最近报道的其他氮化碳贵金属基电催化剂[6]。TCN700的塔菲尔斜率为92 mV dec-1,优于商业铂碳为108 mVdec-1,催化剂ORR动力学反应更高效。上述结果表明TCN700卓越的电催化性能源于独特的管状结构和多元组分,该结构可实现材料电子结构的优化[12]。

图4 TCN700、TCN600、TCN800、g-C3N4的(a) CV曲线和 (b) LSV曲线

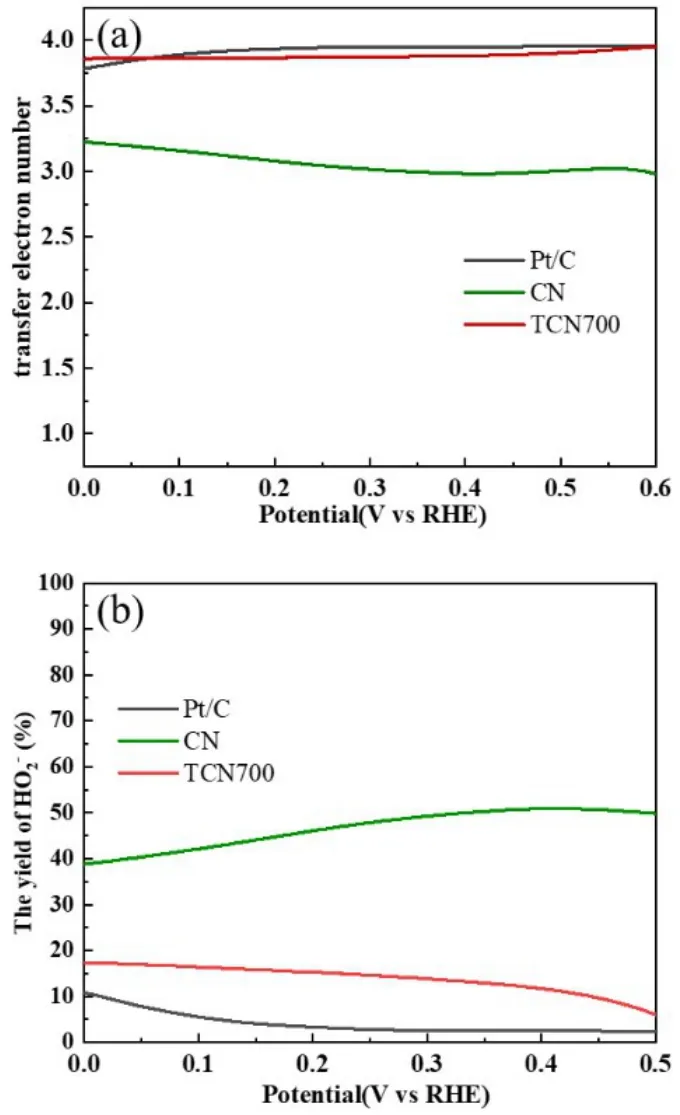

同时,我们测量了最佳电催化剂氧还原反应过程中的电子转移数和HO2-产率(图5 (c))。根据RRDE结果,计算出TCN700在0 V~0.50 V标准电势下的HO2-产率在20%以下,对应的电子转移平均数为3.8,表明该催化剂的ORR过程是以4e-为主的过程,也证明了TCN700催化剂表现为优异的一级动力学进程。

图5 TCN700、Pt/C、g-C3N4样品氧还原反应中的(a)平均转移电子数和(b)过氧根(H)产率

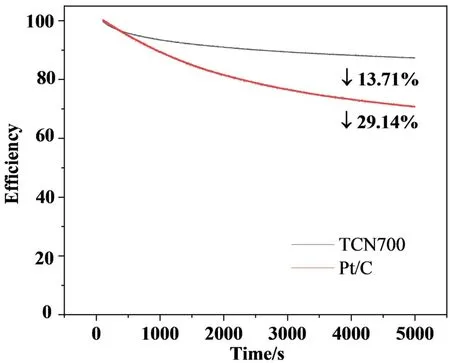

如图6所示, 我们继续测试了该电催化剂的稳定性。在长时间测试5000 s后,TCN700在0.10 M KOH溶液中表现出良好的稳定性,电流密度仅衰减13%,远超商用Pt/C催化剂在5000 s循环测试后电流衰减了29%。因此,具有中空管状的TCN700循环稳定性优异,该材料也表现出优异的甲醇耐受性,加入甲醇后,电流仅出现短暂衰减,而商业Pt/C显示出明显的甲醇中毒效应与显著的电流密度损失,表明TCN700具有良好的循环稳定性能和优异抗甲醇毒害性能。

图6 TCN700和Pt/C的时间-电流衰减曲线

图7 TCN700和Pt/C抗甲醇稳定性表现

3 结论

本文使用伽马辐照还原金属纳米颗粒,协同结构工程制备低维管状石墨相氮化碳载PtNPs纳米结构,该材料极限电流密度可以达到6.9 mA cm-2,起始电势可达0.92 V,半波电势为0.76 V,远优于现有文献报道的石墨相氮化碳基氧还原电催化剂的催化性能。这种低维管状纳米结构,能充分的与电解液接触,促进氧气在电极表面快速的扩散,并具有快速的电子迁移率,坚固的结构稳定性。

这一低维结构设计为开发更高效的碳基载体制造高级多相催化剂开辟了一条新途径,也可以扩展到更多的应用领域,如锂离子电池、锂硫电池、超级电容器和传感器。