气相法聚丙烯装置丙烯回收优化设计

2021-12-04张建华王帆

张建华,王帆

(天津渤化工程有限公司,天津 300193)

聚丙烯树脂是四大通用型热塑性树脂:聚乙烯(PE)、聚氯乙烯(PVC)、聚丙烯(PP)、聚苯乙烯(EPS)之一,因具有无毒、加工性能优良、抗冲击等特点,而在餐饮包装、儿童玩具、医疗器材等领域具有广泛应用[1,2]。近十年来,随着国家战略调整和技术进步,各地建设了多套大型炼化一体化项目,我国聚丙烯生产能力和消费规模均高速发展。截至2019 年我国聚丙烯产能和产量分别为2703 万t 和2320 万t,且还有多套大型装置正在设计和建设过程中。

聚丙烯生产技术经历了溶剂法、液相本体-气相法、气相法的发展过程,工艺技术走向成熟,装置规模逐步增大[3~5]。目前,单套装置最大产能已达55 万t/a。气相法聚丙烯工艺是目前技术水平最高的生产方法,新建装置普遍采用气相法技术,具有投资、运行成本低,产品特色突出的特点,可生产高质量的均聚物、无规共聚物、抗冲共聚物和三元共聚物四大类产品。比较有代表性的气相法技术包括Unipol 工艺、Novolen 工艺和Innovene 工艺。

1 气相法聚丙烯工艺

气相法聚丙烯工艺核心系统包括催化剂进料、聚合反应、粉料脱气、尾气压缩、尾气回收等[6,7]。

催化剂系统包括主催化剂、助催化剂和改性剂。催化剂经滚筒器摇匀后加入主催化剂罐中,利用螺杆泵加压后打入反应器内。主催化剂、助催化剂和改性剂利用比值调节系统进行串级调节,严格控制三种介质的流量。聚合反应系统主要包括聚合反应器,将高纯丙烯单体在高压下聚合反应生成聚丙烯粉末。聚丙烯粉末在粉料脱气系统中共完成两级未反应丙烯单体的脱除。第一级采用自压脱除,脱除后的未反应单体进入尾气压缩系统,经压缩机加压后循环利用。第二级采用脱气仓经氮气吹扫脱除,脱除后的含氮气尾气进入尾气回收系统,对氮气和丙烯单体进行回收。彻底脱除丙烯的粉料经气力输送进入下游装置。

2 尾气回收系统

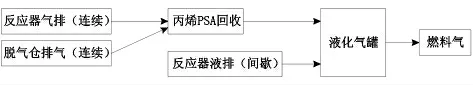

气相法聚丙烯装置在生产过程中,会有相当数量的C2、C3混合物(主要为乙烯、丙烯、丙烷)从装置中作为废料排出,造成丙烯原料的浪费。现有尾气回收系统见图1。

图1 气相法聚丙烯工艺尾气回收系统

2.1 反应器气排

聚丙烯反应器系统随着聚合反应的进行会副产丙烷,由于未反应丙烯单体经尾气压缩系统加压后在装置内循环,造成丙烷在反应器内累积。如果不加以限制,催化剂活性就会降低。为了降低反应器循环气系统丙烷含量,在反应器气排冷却器出口排出部分气相,经管线送至丙烯PSA 回收系统。

2.2 反应器液排

聚丙烯反应器的丙烷累积效应仅靠气排不能达到很好的消除效果,还需要液排的配合,与气排的连续排放不同,液排采用间歇操作。即定期从反应器急冷液泵出口排放一定量的液体,这些液态烃类混合物同样送至罐区液化气罐,作为燃料气烧掉。排放频率为3 次/周,每次6h。

2.3 脱气仓尾气

脱气仓在氮气吹扫过程中也会排出烃类和氮气的混合气,这部分气体经管线送至丙烯PSA 回收系统,与反应器气排混合。在丙烯PSA 回收系统,经除油、脱水、变压吸附,将氮气和烃类分离,回收氮气返回脱气仓循环利用,烃类混合物以液体形式送至罐区液化气罐,作为燃料气烧掉。

2.4 现有尾气回收系统缺点

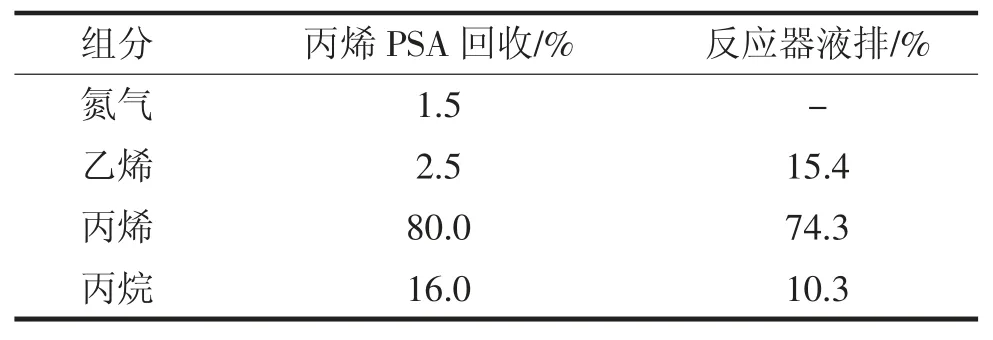

现有技术方案中,丙烯PSA 回收和反应器液排的组成见表1。由表1 可见,不管是丙烯PSA 回收还是反应器液排,组成中的主要物质均是丙烯,即丙烯直接跟丙烷一起,作为燃料被烧掉。装置规模较小时,这两股料的量也较小,作为昂贵原料的丙烯浪费不算严重,但随着聚丙烯装置规模越来越大,这两股料中的丙烯的经济价值显得越来越重要,从废料中回收丙烯的技术方案成为聚丙烯生产工艺的重要一环。

表1 气相法聚丙烯工艺废料组成

3 尾气回收系统优化设计

针对目前气相法聚丙烯尾气回收系统存在的缺点,从工艺流程和控制方案入手,优化设计了一套新的尾气回收系统,可以实现尾气中丙烯的回收利用,实现丙烯和丙烷的分离,同时保证整体装置的稳定运行,克服进料组成和流量波动的影响。

优化设计后的尾气回收系统新增进料缓冲单元和分离回收单元,见图2。

图2 优化设计尾气回收系统

3.1 进料缓冲单元

进料缓冲单元包括进料缓冲罐和进料泵及其连接管道、管件和阀门。反应器气排和脱气仓排气经丙烯PSA 回收后排入新增的进料缓冲罐;反应器液排同样排入进料缓冲罐。进料缓冲罐的作用是平衡各股物料流量的不均匀性,为丙烯丙烷的连续稳定分离提供足够的操作弹性。进料缓冲罐的压力控制采用分程控制,当罐的压力低于设定值时用补压气体进行补压,补压气体引自丙烯PSA 回收;当罐的压力高于设定值时将多余气体排至尾气系统。

进料泵采用间歇操作。即,当反应器不液排时,自丙烯PSA 回收物料不进入进料缓冲罐,直接通过跨线03 进入精馏塔,进料泵不运行;当反应器液排时,自丙烯PSA 回收物料和反应器液排先进入进料缓冲罐,再利用进料泵加压,进入脱丙烷塔。

3.2 分离回收单元

分离回收单元包括脱丙烷塔、再沸器,冷凝器、回流罐、回流泵和采出泵及其连接管道、管件和阀门。烃类混合物打入脱丙烷塔中部,精馏塔采用固阀板式精馏塔,共设置60 块塔板,回流进料比取10。

塔顶气相在冷凝器中用循环水冷却,部分不凝气排至尾气系统,剩余气相和全部液相流至回流罐,在回流罐中发生闪蒸,气液分离,气相从回流罐顶部引出,经管道送至尾气压缩机,供反应器循环使用,气相流量约为进料量的29%。气相主要为丙烯和乙烯,丙烷含量已降至允许范围。同时,为了防止气体带液,影响压缩机性能,在罐顶设置除沫器。

液相分两股从回流罐底部引出,一股经回流泵返回塔内,另一股作为液相产品,经采出泵打入反应器顶部分离器,实现丙烯回收,循环使用,液相产品流量约为进料量的55%。

塔底液相主要为丙烷,流量约为进料量的16%,用管道送至液化气罐,作为燃料气使用。为了避免饱和烃类在压力降低后产生气相,塔底产品采出管道设置套管,使用循环水将饱和烃降温至过冷态。塔底设置再沸器,使用低压蒸汽为丙烯和丙烷分离提供动力。分离回收单元产品组成见表2。

同时,为了提高装置的适应性和降低操作费用,进料缓冲单元和分离回收单元设置两条跨线(03 和04):一条从进料缓冲罐的进料线(01)跨接至进料泵出口(05);另一条从精馏塔进料线跨接至塔底产品采出管道。当反应器没有液排时,丙烯PSA 回收来的烃类不经进料缓冲罐和进料泵,经跨线03 直接自压进入精馏塔,节省操作费用。当分离回收单元出现故障需要检修时,烃类混合物经跨线04 流入液化气罐,保证整个聚丙烯装置的连续稳定运行。

控制方面,采用冷凝器排至尾气系统的不凝气量控制精馏塔压力;再沸器通入蒸汽量控制塔底温度,保证丙烯和丙烷分离精度,提高丙烯回收率;塔底采出至液化气罐的流量控制塔釜液位。

3.3 参数优化

为了提高新设计进料缓冲单元和分离回收单元的运行效率和操作灵活性,对一些操作参数进行了详细优化。

脱丙烷塔采用60 块固阀塔板,塔底再沸器使用低压蒸汽作为热源,塔顶冷凝器使用循环水作为冷源,经过精馏分离后,塔顶丙烯产品返回聚丙烯反应器,丙烯回收率可达94%。按年产30 万t 聚丙烯装置计算,每年回收丙烯8000t左右,聚丙烯装置丙烯利用率提高2.6%,实现丙烯低成本的高效回收,综合经济效益显著。

脱丙烷塔操作压力设计:丙烯丙烷精馏分离时,塔顶压力是一个关键参数。压力过高,丙烯丙烷的相对挥发度降低,同样分离精度下回流比增大,造成设备投资和生产操作费用增加;压力过低,塔顶气相物料的温度随之降低,塔顶需要使用低温水作为冷却介质,公用工程成本大大增加。经过反复核算,脱丙烷塔操作压力确定为1500kPaG,在此压力下,相对挥发度没有降低过多,塔顶温度约为44.5℃,塔顶气相能使用循环水冷却,不需使用冷冻水,降低分离能耗。

进料缓冲罐容积设计:进料缓冲罐采用裙座支撑的立式储罐,其容积设计主要考虑反应器液排的频次、流量和精馏塔的操作弹性,起到脱丙烷塔进料的缓冲稳流作用。进料缓冲罐的容积应大于每次反应器液排物料的总容积,这样可以保证精馏塔的进料流量波动范围在固阀塔板的允许范围内。

进料缓冲罐由于进料组成波动较大,同时具有间歇大流量进料的特点,介质又是液化烃类,给缓冲罐压力控制带来很大困难。因此,进料缓冲罐压力采用分程控制:压力低于设定值时,引自丙烯PSA 回收的高压气态烃类给缓冲罐补压;压力高于设定值时,缓冲罐内多余气体排至尾气系统。

脱丙烷塔塔底物料为饱和液态烃类,由于从精馏塔流至液化气罐的过程不需要加压泵,自压流动就可以满足要求,为避免物料流动过程中产生气液两相,给管道运行带来危险,塔底物料采出后需要略微降温。经核算降温6℃可满足要求。经计算比较夹套管和管壳式换热器后,精馏塔塔底采出管线在靠近塔釜处设置2m 长的夹套管,用来冷却饱和烃类,避免在管道中产生气液两相,提高管道运行的安全可靠性。夹套管相比管壳式换热器具有投资省、占地少的优点。夹套管采用循环水作为冷却介质,内管每隔3m 设置三角支撑,保证内管在运行过程中具有足够的强度。

经冷凝器冷凝后,塔顶气相变为气液两相,进入回流罐,在罐内实现气液分离,顶部饱和气相接入尾气压缩机循环使用。在回流罐内气液分离的过程中,气相难免夹带微小液滴;饱和气相在冬季运行时也容易在管道内液化,这些因素都给压缩机的安全运行造成隐患。为解决上述问题,优化设计采取在回流罐上封头顶部设置DN100 管口,内置丝网除沫器,保证气液分离效果。同时,回流罐顶部至尾气压缩机管道设置电伴热,保证气体不液化。

4 结论

1)尾气回收系统优化设计包括新增进料缓冲单元和分离回收单元,利用进料缓冲罐和脱丙烷塔,实现丙烯和丙烷分离,避免昂贵丙烯浪费。

2)气相法聚丙烯工艺尾气回收系统经优化设计后,聚丙烯装置丙烯利用率可提高约2.6%,经济效益大幅提高。

3)脱丙烷塔操作压力设置为1500kPaG,实现节能降耗;塔底饱和液态烃类,使用夹套管降温,降低投资成本。