煤泥在我公司热电装置上的应用探讨

2021-12-04刘宇娜周虎亮李治水马良

刘宇娜,周虎亮,李治水,马良

(天津渤化永利化工股份有限公司,天津 300452)

天津渤化永利化工股份有限公司(简称“永利化工”)现有1 台日处理煤量1500t 航天粉煤气化炉,该气化炉是以原煤为主要原料生产合成气,同时每年产生煤泥约7.0 万t(含水率约为50%~60%),煤泥中残炭为40%~50%(干基),灰分13.74%,热值(干基)为2500~3000kca/kg。由于煤泥颗粒较细,过滤时难以成型,对煤泥处置造成一定的影响;目前堆在东部区域,影响了现场环境,在春季和冬季,容易出现扬尘,造成环保事故。且随着2020 年9 月1 日新修订《固体废物污染环境防治法》的实施,煤泥的处理形势变得日趋严峻。同时煤泥中含有一定的可燃性组分,直接弃置或进行填垫,会造成资源的浪费。

此外,天津渤化永利热电公司现有4 台410t/h 的锅炉,配套2 台60MW/h 的发电机,为永利化工主体提供蒸汽和电力供应。目前年用煤量140~150 万t。随着地方政府对能耗指标和排放指标的进一步收紧,对未来热电公司的运营必将产生一定的影响。

1 煤泥综合利用现状

目前,煤泥主要用于制砖、直接成浆和干燥成型利用,在一段时间内煤泥制砖成为煤泥利用的最佳途径,但由于国家对粘土开采的控制,影响了煤泥在制砖上的应用。煤泥主要用于直接燃烧发电、制型煤、配煤、水煤浆、气化、井下充填、作建筑掺合料、制备化工产品、工业填料、颗粒活性炭等,至今人们还在不断探索煤泥利用的新途径[1]。

1.1 煤泥制水煤浆技术

王海波[2]在门克庆煤矿采用选煤厂煤泥制备的水煤浆完全可以满足水煤浆锅炉对燃料的技术要求,锅炉热效能达到了节能指标。用煤泥作水煤浆原料,不仅提高了煤泥的利用价值,而且有效降低了水煤浆的成本,提高了企业的经济和环境效益。

煤泥制水煤浆技术适用炉型较为广泛,煤泥经过简易制浆就可进行燃烧。但煤泥的成浆性对产品的燃烧特性有重要影响,若煤泥自身热值低、灰分高,会使得燃烧时产生较大的热损失,其制出的水煤浆燃烧特性较差。若煤泥自身热值高、灰分低,则制出的水煤浆具有较好的燃烧特性。因此,煤泥制浆技术推广范围易受限制。

1.2 煤泥制型煤技术

刘文统[3]采用选煤厂煤泥为原料制备型煤,以煤泥型煤的冷压强度为指标,采用正交试验研究腐植酸钠、膨润土以及沥青粘结剂的最优配比;结果表明:煤泥中掺入4%腐植酸钠、6%膨润土、4%沥青时,制得的型煤冷压强度最高,其中沥青的影响最大。

煤泥制型煤技术实现了煤泥变废为宝和高附加值利用,产出的洁净型煤产品在倡导使用清洁燃料的今天非常有意义,市场前景广阔,是煤泥资源合理利用的有效途径之一。但此技术需要着重考虑以下两个问题:一是控制煤泥的水分。一般型煤成型时最佳水分含量在10%~15%之间,而一般煤泥含水率在20%以上左右,为有较好的成型率,需对煤泥进行烘干处理或使之与水分低、热值高的高品位原煤混合,这样就增加了型煤的生产成本;二是合理选择使用粘结剂。粘结剂是冷压、中低压兰炭成型工艺中的技术关键之一,它占据了型煤加工成本的主要份额,同时粘结剂的质量又是产品质量的重要保证。应用较多的主要用淀粉、膨润土、固硫剂、防水剂、助燃剂等环保助剂,按一定配比混合而成,具有冷热强高、助燃、固硫、防污防水等性能。

1.3 煤泥直接燃烧发电

利用煤泥含有的热值,直接送入锅炉燃烧,可产生一定的蒸汽或发电。由于煤泥的湿粘特性,直接燃烧发电需解决煤泥如何输送入炉问题,目前主要有干法和湿法两种。干法就是通过干燥有效降低煤泥含水率,提高其发热量,但煤泥干燥设备投资大,运行费用较高,对中小企业负担较大。湿法是通过柱塞泵直接将煤泥输送到锅炉中,但由于煤泥水份高,对锅炉的效率及锅炉本身产生一定的影响。

结合以上各种方法的特点,我公司提出了先对煤泥进行超压压滤,再与原煤掺混进锅炉燃烧产汽发电的思路。因煤泥有粒度细、微粒含量多、持水性强、灰分含量高,发热量较低、黏性较大等特点,掺烧时需考虑煤泥水份对锅炉效率的影响、煤泥输煤及制粉系统的影响。

2 实验部分

本实验采用国内某厂家一套实验装置进行煤泥超高压压滤实验,重点考察的内容见表1:

表1 实验设备清单

2.1 液压压力对煤泥水份的影响

液压压力对煤泥水分的影响实验如图1所示。由图1 可以看出:煤泥水分随着液压压力的增大而降低。这是因为随着压力增大,增加了滤饼两端的压差,置换脱水的速度加快,滤饼水分降低速度加快。但是,当压力大于0.15MPa时,尽管压力增大,煤泥水分降低有限,说明当滤饼脱水到一定程度时,即使再增大压力,也不能置换出滤饼中的水分。综合成本和脱水效果分析,最佳压滤脱水压力是0.15MPa,滤饼水分24%。

图1 液压压力对煤泥水分的影响

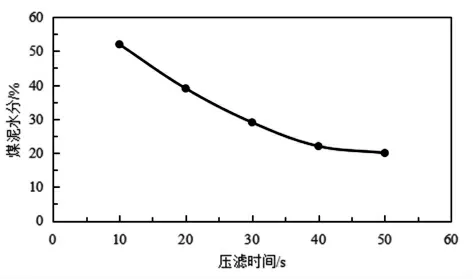

2.2 压滤时间对煤泥水份的影响

压滤时间对煤泥水分的影响实验如图2 所示。由图2 可以看出:随着压滤时间的增加,煤泥水分逐渐降低。在压滤初期,滤饼水分迅速下降,但随着压滤时间增大,滤饼水分慢慢趋于稳定。这是因为在压滤前期,滤饼尚未形成,此时水分主要为流动的水,通过过滤介质很快脱除;到过滤后期,滤饼基本形成,水分主要是通过滤饼孔道去除,较难脱除。综合分析,最佳压滤时间是40s,滤饼水分22%。

图2 压滤时间对煤泥水分的影响

经过分析,当煤泥水分为20%时,结团性能最好,利于燃烧;当煤泥水分<15%时,结团性能下降很快;不利于燃烧。但燃烧煤泥的含水率高于35%时,煤泥在锅炉内的燃烧为爆炸燃烧,燃烧不充分,锅炉排渣的含碳量就会偏高。因此,入炉煤泥的水分应控制在20%~30%。为此,选择液压压力为0.15MPa,压滤时间40s。

2.3 压滤后煤泥与原煤不同配比对各项指标的影响

随着m(煤泥):m(原煤)增大,混合煤的含水率不断减小,发热量逐渐增大。当m (煤泥):m(原煤)=1:5 时,混合煤各项指标均达到热电用煤质量要求。

表2 压滤后煤泥与原煤不同配比对指标的影响

3 工业化利用方案

3.1 压滤机设置

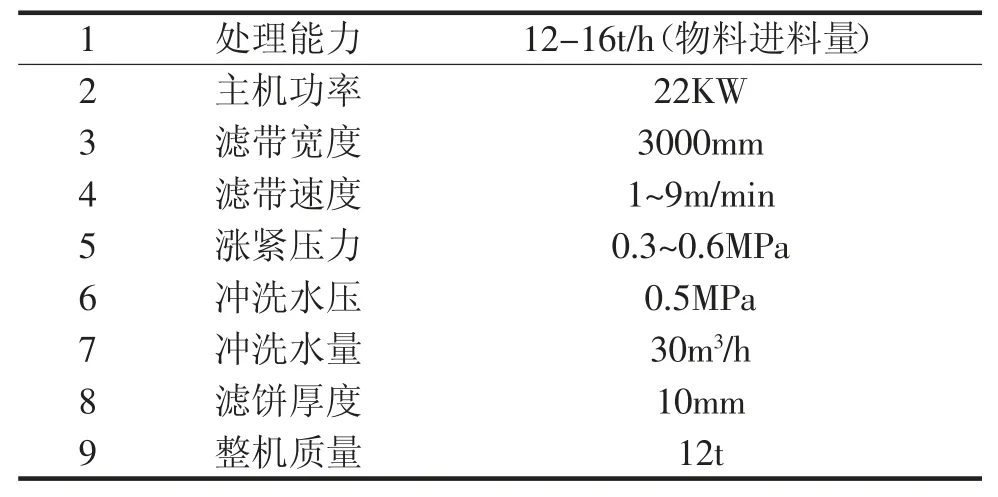

永利化工3# 煤炉煤泥是经过真空带式过滤机脱水处理的,含水率在50%~60%,满负荷下每天产生煤泥250t,每天工作按20h 计算,每小时处理量为12.5t,处理后煤泥含水率在30%以下。根据项目情况可配置CXGY3000-8000 型超高压压滤机一台。

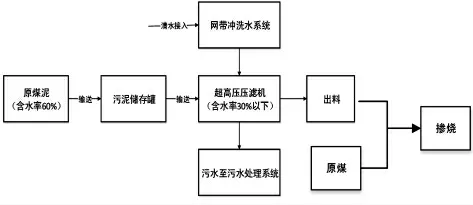

3.2 工艺流程简介

原煤泥通过卸料仓至湿煤泥储存箱,在储存箱中进行煤泥的破壁和断链,经螺旋输送机进入固液分离机的布料器,经布料器均匀布料后进入分离机,煤泥先被输送铺展到加长的重力预脱水区的滤网上,在重力的作用下自由水透过滤网背面而渗出分离,形成不流动状态的煤泥,到达压榨脱水区实施最大压力条件,然后随着网带的移动而夹持在上下两条网带之间,经过具有可调张紧力的过滤带及直径逐渐递减的转辊和对压辊,实施连续增加的缓慢的对辊挤压力、剪切力作用,通过楔形区低压区、中压区、高压区和强力对辊挤夹区将渣(泥)浆中的水份经过逐级增压的方式不断挤压出来,最后形成含水率较低的滤饼排出,通过刮料板刮离,上下滤带分开,经过高压冲洗水清除滤网表面孔隙中的微量颗粒,继续进入下一步脱水循环。压滤后的煤泥再与原煤进行掺混,成型后送热电煤仓进行掺烧。工艺流程图见图3。

图3 工艺流程图

表4 CXGY3000-8000 超高压压滤机参数

3.3 主要设备

3.4 投资及占地面积

该项目预计总投资300 万元,其中设备费255 万元。项目占地200m2。

4 经济效益

按照每年可回收湿煤泥7 万t 计算,折合干基3.5 万t,按照热值折算,热电装置每年可节省原煤1.7 万t,扣除运行费用、折旧等因素,每年节约效益约800 万元。同时,每年可减少碳排约4.5 万t,经济效益和社会效益巨大。

5 结论

在煤泥综合利用中出现的问题大多是由于煤泥的高水分引起的,对其进行压滤脱水,不仅可以消除其对燃烧的不利影响,还可以很大程度上提高其发热量,使得煤泥的附加值得到大幅提升。压滤后的煤泥与高品位原煤掺混,可作为动力煤燃烧,既增加了产品品种,也为企业增加了效益并开拓新的经济增长点。此外,还解决了煤泥大量占地,以及露天堆场易引发的环保问题。至于掺烧后是否会出现输煤系统落煤筒和锅炉原煤仓容易粘煤泥堵煤;空预器差压大,高负荷时,易造成风机失速;煤泥灰分大,造成灰渣运量大,烟气中飞灰含量大,造成锅炉受热面磨损等问题,需要在应用后进行考察。