同步注浆在盾构施工中的应用

2021-12-04郑勇

郑勇

安徽省公路桥梁工程有限公司 安徽合肥 230031

盾构机在掘进过程中,每环管片完成拼装完成后,管片外径面与盾构机掘进面会存在一定间距的缝隙。为弥补这一可能会引起地质变形的缝隙,需要在盾构机施工同时,用一定压力将浆液从盾尾向缝隙处进行注浆。这种在施工过程中同时采用浆液填补施工空隙的的注浆方式,简称“同步注浆”。其施工的基本原理是将具备一定流动性能和固结强度的浆液,通过一定压力采用注浆管输送到管片外径与土壤层的空隙,在各种压力及一定时间内进行凝固,实现缝隙填充。起到增强结构的稳定性作用,同时还能加强隧道防水[1]。

1 同步注浆的主要目的

①通过浆液有效填充控制地表沉降;②通过注浆有效填充减少隧道沉降量;③通过注浆增加衬砌接缝的防水功能;④通过注浆改善衬砌的受力状况。

2 同步注浆各项要求

(1)拌浆站的架设:应优先采用就地建站原则,以便于现场施工,减少浆液运输距离,保证浆液的施工质量。

(2)原材料的选择:在符合相应的规范要求下,应按照以下要求进行优先选择:砂细度模数应优先选择为2.3-3.0之间中砂为宜,平均粒径为0.5-0.35mm;水泥作为浆液的胶结剂,提供浆液固结强度和调节浆液凝结时间,应优先选择早强型水泥;膨润土作用为改善浆液的和易性(流动性),应避免受潮结块;粉煤灰作用是减缓浆液的材料分离,增加浆液的流动性,建议优选II级以上粉煤灰;为便于调控浆液的初凝时间和硬化后强度,可以在浆液中适当增加减水剂、缓凝剂进行施工[2]。

(3)注浆的浆液要求:①浆液流动性能要好,性能指标需满足规范要求,浆液流动度可根据运输距离进行适当调整优化。②浆液固结时间要适宜,一般为2-6小时之间,这样可以保证在压浆过程中能有效填充,起到稳定结构物作用。③浆液强度应满足设计要求,这样在浆液初凝后才能起到稳定效果,一般建议浆液在初凝时强度应高于0.3Mpa,在凝固之后强度应不低于0.5Mpa。④浆液应具有一定的膨胀性能,这样才能避免因浆液在丧失水分后引起的收缩,以提高壁后注浆的质量控制[3]。

(4)注浆初始压力控制:注浆初始压力应根据图纸要求,结合施工地质的实际地质、水文等具体情况,进行压力推算。一般初始压力控制为0.3Mpa,注浆过程中根据注浆量与图纸设计工程量的比较值进行相应调整,直至注浆饱满,符合注浆量设计要求。

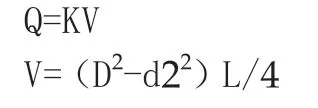

(5)注浆量计算:①每环浆液的注浆量应根据盾构机刀片尺寸、管片外径及回填的注浆段长度进行计算。②在完成注浆量的理论计算后,还应根据土壤层的不均匀损失,结合现场实际情况给予空虚率体积保证系数,一般空虚率保证系数按照理论体积的1.3-1.8进行考虑。每环同步注浆实际值计算公式:

式中:

Q—实际计算注浆量,m3;

K=注浆率即充盈系数,一般取1.3-1.8

V—盾构机掘进后刀片外径与管片外径的空隙体积,m3;

D—盾构机开挖隧道土壤层直径,m;

d2—预制管片外径.m;

L—回填注浆段长度,m;

(6)同步注浆速率控制:同步注浆注浆速率应与掘进施工进度相符合,按每环拼装完成后约1米以上的掘进的时间内完成当环注浆量来确定其注浆速率。

(7)注浆配合比要求:为控制好注浆浆液成品质量,拌浆前应对浆液配合比所用各类材料进行检查,检查材料是否发生了明显的变化,比如集料规格变化、膨润土受潮、水泥、粉煤灰受潮等现场,避免应材料变化引起施工配合比偏离设计配合比,造成堵管、离析、难初凝等现象。①浆液固结时间:初凝宜为2小时至3小时,终凝时间宜为6小时8小时;通过地质情况和盾构机掘进速度,以及注浆压力、速率等进行时间调整优化。特殊地质情况,需要浆液早强型的,可结合现场施工具体情况调整浆液或通过掺加早强型外加剂以缩短初凝时间。②固结体强度:三天强度不小于0.2MPa,28天不小于0.5MPa。③浆液标准流动度宜为80-140mm[4]。

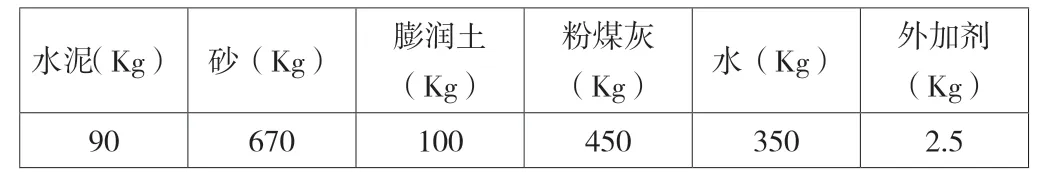

结合合肥市轨道交通4号线3标施工具体情况参考同步注浆配合比如表1:

表1 同步注浆配合比表

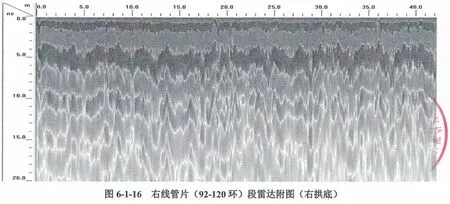

当发现实际注浆量与图纸设计注浆量出入较大时,应进行原因分析查找,当确定存在注浆不足,存在不饱满现象时,应进行二次补强注浆以进行填空,补满空隙部分,从而达到满足工程质量要求。补强浆液在达到7天龄期强度后,可采用地质雷达法进行补强注浆充盈度效果检查,以作为对二次补强注浆质量的校验。结合合肥市轨道交通4号线3标段二次补强注浆后采用地质雷达法进行注浆质量检测结果显示,二次补强注浆效果较好,见图1。

图1 本项目采用地质雷达法检测效果图

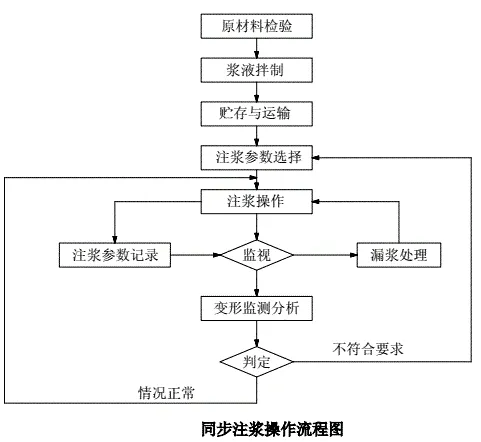

(8)同步注浆现场施工流程:①注浆开始前,项目技术部门需根据现场掘进情况以及管片拼装实际情况进行注浆量计算,通知项目试验检测人员做好拌浆前配合比及材料检查工作。②试验检测人员需根据现场材料实际情况进行浆液配合比控制,核实拌浆站设备、计量系统正常后开始拌浆,第一盘浆液先进行取样检测,待检测指标均符合设计要求后,方可进行正常浆液生产。③浆液生产后,严格控制浆液储存、运输和施工环节,当发现浆液在某一环节出现问题时应及时通知拌浆站停止拌浆,采取相应的解决措施后,开始进行施工。④根据浆液施工情况,结合注浆量、地质结构变形量等情况,对同步注浆完成后还存在的空隙、不饱满等情况,需要进行二次补强注浆,注浆量根据图纸设计量、压力等情况进行控制,见图2。

图2 同步注浆操作流程图

3 同步注浆施工过程容易出现问题及解决思路

3.1 注浆过程中出现的质量问题

问题:在注浆施工过程中,由于浆液问题,出现管片与土壤层空隙填充不饱满,造成地面沉降、拼装管片整体变形。

产生原因:①注浆浆液性能不好,不能保证连续施工;②原材料出现变化,配合比未进行调整;③储浆罐出现故障,不能正常搅拌,导致浆液沉底,浆液性能发生变化,性能指标不符合要求。

预防方法:①根据施工工艺情况结合掘进时地质变化情况进行浆液配合比优化调整;②浆液生产前对原材料进行检测,不合格材料杜绝进行拌浆使用;③加强拌浆站管理,拌浆前应对计量器具、拌浆设备开展检查工作;④浆液运输前应对运输管道、储浆罐进行检查,检查运输管道是否畅通,储浆罐搅拌系统是否工作正常;⑤加强浆液生产过程中各类检测工作并做好记录资料;⑥做好浆液生产后的取样、检测式样的成型工作。

应对措施:①不合格材料严禁使用;②不合格浆液在未进行调整合格后严禁注浆;③根据地质结构变化情况、拌浆原材料变化情况选择适用的施工配合比;④定期进行注浆设备、储浆设备、运输管道的保养维护工作。

3.2 盾构施工周边地层沉降变形量大

问题:隧道周边地层结构出现较大沉降,引起地表构造物变形及地下线路偏离。

产生原因:①盾构施工过程中,管片拼装完成后不能及时进行同步注浆或注浆量不饱满,则会施工结构物沉降变形;②注浆压力使用不当、盾构机尾部盾尾刷密封不足均会产生注浆不饱满;③注浆质量不合格,浆液性能、固结时间不满足要求;④未能及时进行二次补强注浆,造成同步注浆浆液固结后与土壤层依然存在空隙。

预防方法:①根据掘进施工土层及施工工艺合理控制注浆压力;②注浆速率应结合现场施工情况进行适当控制;③严格控制浆液质量,加强原材料、成品浆液的检测工作;④不定期对注浆管道、盾构机盾尾刷密封情况开展检查。

应对措施:①结合施工监测检测数据情况,选择适应的注浆速率和注浆压力,以保证注浆的饱满度;②注浆过程中及时检查浆液输送管道及盾构机盾尾的密封情况,避免堵管造成施工不连续,盾尾漏浆等现象发生;③注浆过程中要保持通讯顺通,出现突发事件好及时进行处置[5]。

3.3 浆液运输管道堵塞

问题:在拌浆浆液运输到储浆罐过程中或储浆罐浆液输送到压浆管道过程中出现堵管,造成浆液施工不连续等现象。

产生原因:①浆液拌合时间过短,浆液不均匀;②浆液中原材料因受潮或大颗粒等原因,造成浆液中有大量结块;③储浆罐中搅拌不充分,造成浆液沉积,导致浆液离析等现象。

预防方法:①浆液每盘搅拌时间要保证在120秒以上;②拌浆站进料口应安放过滤筛网,避免受潮结块、大颗粒原材进入拌合机内;③定时检查储浆罐的搅拌工作情况,避免长时间停滞造成浆液沉淀;④注浆前后应对浆液运输管道进行清理工作。

应对措施:检查出堵塞位置,将堵塞处管道进行拆除,清理堵塞物及管道,保持管道运输顺畅。

4 同步注浆施工过程中需注意安全事项

①进入工地必须佩带好安全防护用品;②现场施工作业人员在进入现场后应进行安全交底培训,将施工过程中的安全风险源及施工过程中应注意事项进行宣贯;③拌浆站操作人员应熟练掌握拌浆设备的工作性能及安全防护知识,现场注浆施工人员应在开始作业前对操作的设备及电路情况进行班前检查;④项目管理人员应在施工前和施工过程中开展安全检查,对检查中发现的潜在安全隐患进行交底,对施工过程中的违规作业进行制止,对现场存在的较大安全隐患应停止一切施工,直至整改完成。

5 结语

同步注浆技术现已广泛应用于各类交通、工业、水利建筑工程中,同步注浆先应从配制原理入手,优选适宜的原材料及施工工艺,根据地质及钻进实际情况进行有针对性的工作。这样才能够有效保证盾构施工的技术质量,从而满足施工要求。通过合肥市轨道交通4号线3标段区间施工的顺利完成,给同行业从业人员给予技术参考,不足之处还请见谅。