电厂除灰系统DCS改造探讨

2021-12-04张晓旭马金旺

张晓旭 马金旺

河北衡丰发电有限责任公司 河北衡水 053000

电厂除灰系统的改造对提高能源利用率、节约资源以及环境保护均具有重要意义。电厂除灰系统DCS改造影响发电企业的生产运营和环境保护规划的顺利实施,改造除灰系统必须要放到火电厂新时期战略发展的重点工作任务中。

1 原控制系统概述

某发电厂输灰系统采用气力除灰系统,由包含两台上位机(CRT操作站)的一套双机冗余PLC系统(S7-300系统)实现功能,两台S7-300PLC间采用PROFIBUS现场总线的方式进行数据通讯。其中,上位机监控软件采用WINCC组态软件,分别对#1、#2炉的8台仓泵及空压机、库顶卸料排气及灰库料位、灰库底卸料、分选风机等设备进行状态监视及控制[1]。

该电厂#1、#2号机组除灰系统设有独立的除灰控制室,对整个过程系统进行集中监控、运行管理和自动顺序控制。在这其中,顺序控制采用可编程逻辑控制器(PLC),其顺序控制逻辑设计满足过程系统的相关控制要求。

除此之外,灰处理控制室采用CRT操作站进行监控,即通过CRT屏幕、键盘和鼠标对整个过程系统进行监控,无需常规的模拟面板。就地控制柜(箱)应设置在压力传输设备等就地场所,并在柜(箱)内设置远程/就地开关,这样可以对相应的子系统或单个设备进行就地操作。

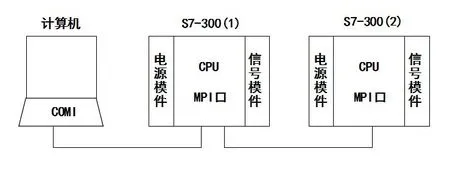

S7-300系统采用模块化设计,机架的机箱上安装有电源模块、CPU、各种信号模块、通信处理器等模块。CPU配备了采用S7协议的标准化MPI接口,该接口既是编程接口,也是与PLC进行数据通信的数据访问接口,从而形成一个多点接口MPI网络,其构成框图如图1所示。MPI网络上的所有设备都称为节点,并且每个节点具有在所述S7-300硬件配置设置不同的“MPI网络地址”。

图1 S7-300系统网络构成

除灰系统主要采用自动运行方式,由上位机键盘和CRT界面对系统内各设备进行监视、控制和管理,完成以下功能:

(1)实现对各系统的组态控制;

(2)对单独设备的操作;

(3)运行设备的控制和管理;

(4)事故报警和超限报警;

(5)对运行事故及操作的历史追忆。

公司采用的是两台S7-300PLC互为冗余的控制方式,两台S7-300PLC的通讯方式采用PROFIBUS现场总线的通讯方式。

2 改造原因

随着机组运行时间的不断增长,除灰控制系统内相关设备的不断增加,主机系统对除灰控制系统运行自动化的需求也越来越高,这就导致了原除灰S7-300系统暴露的弊端逐渐增多,甚至影响电厂除灰控制系统的安全生产和平稳运转。

(1)原S7-300控制系统已经使用十余年,因电子元器件老化、通讯电缆老化等原因导致PLC故障和通讯故障频发,致使运行人员不能监视实时画面,系统无法正常输灰,严重影响运行安全和生产效益。

(2)原控制系统的历史追忆功能不健全,只有几个重要的压力参数能够追忆历史,不能为运行人员和生产维护人员提供可靠的历史数据和历史信息,使得相关人员在调整运行状态和维护设备的过程中困难重重。

(3)上位机因使用年限过长、日常维护不到位等原因,主板等设备故障频发,且因设备出厂时间较早,备品备件不易采购,正版软件不易授权等问题导致经常两台上位机不能正常使用。

鉴于上述原因,公司决定对#1、#2机组除灰控制系统进行升级改造,由西门子S7-300控制系统改造成智深EDPFNT+DCS控制系统。

3 具体改造方案

3.1 DCS系统的构成

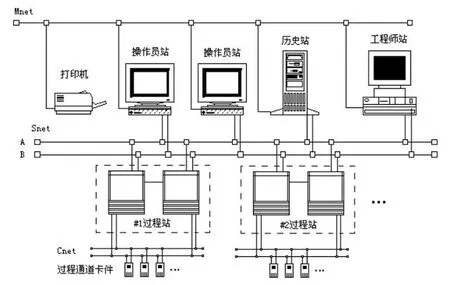

在此次的改造当中采用了智深EDPF-NT+ DCS的控制系统,采用了2对分散控制DPU的装置,分别对应了#1、#2的机组,历史站、工程师站、MIS的通讯站各有一个,操作员站则有两个,新的DCS系统由于分散控制DPU的装置、操作的管理站、通讯网络等等三部分而组成,如下图2所示。

图2 新DCS系统构成

在新控制的系统当中,DPU完成了数据的处理和控制、采集,也是整个系统当中最为核心的组成部分。DPU分别对应了#1、#2机组之中的除灰系统,完成了除灰系统设备当中的顺序控制、启停、联锁保护与自动调节等等功能,数据监视、报警显示、历史趋势和实时趋势等功能完全满足运行人员对系统的监视、操作控制和数据分析。

两对DPU分别对应#1、#2机组的除灰系统,满足风险分散原则,其中一台机组停运时便可对相应的DPU进行检修,时间灵活、便于维护。系统中,DPU、交换机、操作员站等设备均采用双网线通信,安全性能将更加可靠。而且新系统包含信息网(MIS网),与厂级实时监控系统通讯,更利于生产管理和厂级决策[2-3]。

3.2 电源系统的组成

系统的电源使用双路电源供电,分别来自于厂内的UPS电源和保安段电源,配有电源自动切换模块。每个DPU控制柜也配有双路电源模块同时供电,提供两路直流24V和48V电源,即使运行中丧失一路电源,也不会对系统造成任何影响,从而保证整个系统更加安全可靠。

3.3 通讯网络的冗余

所有的网络连接均采用A/B网络的冗余配置,保证在整个DCS系统中每台包括工程师站、操作员站和历史站等在内的MMI站和DPU站均有两个以太网地址,分别接入不同的网段,实现整个DCS同的网络冗余。

4 逻辑实现

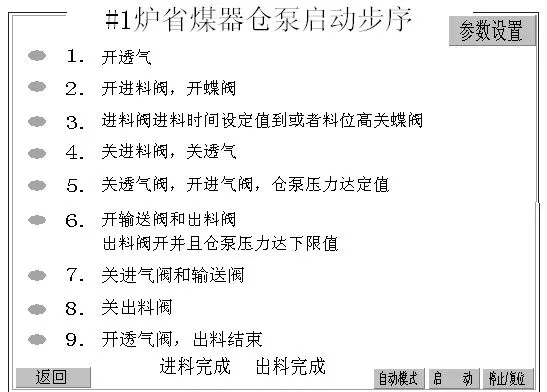

仓泵的输送程序如下:初始时,仓泵内部是空的,各阀门在关闭状态。顺序开透气阀、进料阀和蝶阀,仓泵进料,当料位计发出料满信号或进料计时时间到,依次关蝶阀、进料阀和透气阀,打开进气阀,将泵内物料流化。当压力达到一定值时,打开排放阀,排放阀开始排放;当泵压降到设定值或排放时间过期时,关闭进料阀、进料阀和排放阀,出料过程结束,开始进入下一循环。

改造后,原除灰工艺流程基本不变,但在自动控制中,新增了一道出料工序,使整个除灰流程更加安全合理。进料前,先进行出料顺控,确保将仓泵打空后再进料,逐次循环,避免了仓泵在本身料位很高的情况下再进料,会造成仓泵堵料,引发设备故障。

系统自动控制程序运行步骤为:运行人员在CRT界面上点击“自动”按钮,仓泵按出料——准备进料——开始进料——进料结束(料位到或进料记时到)——准备出料——开始出料— —出料结束,完成一个循环。

此外,改造后的控制系统,操作人员可以通过CRT界面设置各输灰单元的参数,包括进料时间、料位控制、空压机故障报警压力下限、管道堵塞压力等,系统自动计算出进料时间、总进料时间、最后进料时间等运行参数。运行和检修人员可以根据统计出的数据,估算出系统已完成的工作量及整个系统的输送能力。

改造后的DCS窗口图如图3所示:

图3 改造后DCS窗口图

5 改造效果

此次除灰系统控制程序的全面改造,从可靠性、扩展性和历史追忆性能等方面,均取得了较好地改进和完善。

5.1 提高了可靠性

改造后的DCS系统为冗余控制系统,包含网络、控制器、电源、操作员站、工程师站和历史站等设备,其中任何一个设备出现问题,系统都能继续正常工作,不会影响设备运行,增强了设备的可检修性。

5.2 增强了扩展性

原S7-300控制系统改为DCS控制系统后,可以根据工艺系统的实际需要,增加卡件和控制器,确保了系统的容量和扩展性。

5.3 历史追忆功能更健全

对比于PLC系统,改造后的DCS系统的历史追忆功能更强大,任何一个测点都有历史,极大地增加了检修人员处理缺陷的判断能力,缩短了处理故障所用的时间,极大地提高了维护效率[4-5]。

6 结语

自从电厂#1、#2机组除灰控制系统由PLC系统改造为DCS系统后已平稳运行4年,系统故障率大大降低,系统运行的可靠性和平稳性得到了大幅的提高。此次改造为该电厂#3、#4机组除灰系统的改造升级提供了成功的参考,积累了宝贵的经验,指出了光明的前景。