卫星蜂窝夹层结构新型埋件工艺

2021-12-04武海生孙天峰陈维强

徐 挺 武海生 孙天峰 刘 佳 陈维强

(北京卫星制造厂有限公司,北京 100094)

0 引言

蜂窝夹层结构是卫星等航天器舱体结构的主要形式,通常采用“三明治”铝蜂窝夹层构型,夹层面内∕侧边设置埋件(或称镶嵌件),作为舱板连接接口、仪器设备安装接口,是航空航天领域应用最广泛的承载结构形式之一。作为承载点,埋件的材质与构型、埋件在蜂窝夹层内部的埋设形式,以及所用胶黏剂的物化、力学等特性,共同决定了蜂窝夹层埋件的最终力学性能及其可靠性[1-4]。近年来埋件需求及使用量逐年递增,特别是随着商业航天领域需求的逐步释放,对埋件高效率自动化装配提出了迫切的需要。国外瑞士RUAG 公司委托Thermwood 公司开发了一整套从蜂窝夹层板外形加工、埋件安装孔开设、施加胶黏剂到埋件、放置埋件到面板内并检测埋件状态,最终生成全部的过程工艺参数总结报告,颠覆了以往基于预埋或传统后埋工艺由不同的工序、不同的机器在不同的工位运行以及掺杂大量手工操作的生产状态,使后埋工艺灵活、高效、高精度的优势得以发挥,极大程度上提高了生产效率。而国内目前宇航应用仍采用传统后埋方法,质量代价大、成本高,受人工操作生产效率限制,难以满足近年来的减重、效率等方面的需求。对于新型埋件及其自动化后埋技术的研究仍处于起步阶段。

本文重点研究卫星蜂窝夹层新型埋件及其自动化后埋技术,考察新型埋件承载能力,并与传统后埋技术进行对比。

1 蜂窝夹层埋件技术

卫星结构舱板大量采用含有埋件的蜂窝夹层结构构型,我国各卫星平台大量采用蜂窝夹层结构舱板,包含各类埋件数量达上千件。小卫星、微小卫星等卫星平台更是全部由含埋件的蜂窝夹层结构舱板组成。

蜂窝夹层埋件,按材质种类分,主要包括金属埋件和非金属埋件。常用的金属埋件材质包括钢、铝合金、镁合金、铝锂合金、镁锂合金等。

按照埋设方法不同,蜂窝夹层埋件可以分为预埋件和后埋件,预埋件是在蜂窝夹层成型之前埋设预埋件。后埋件是对已成型的蜂窝夹层加工埋设孔或槽,灌注胶液放置后埋件。

早期国内航天领域从结构轻量化等因素考虑,大量普遍应用预埋件型蜂窝夹层,但是预埋工艺定位形式复杂、定位精度有限、制造柔性差、整体生产效率偏低、生产周期长,一旦接口尺寸等设计信息发生变化,即需要重新投产或二次改造,周期和成型质量难以保证,研制成本居高不下,难以响应型号、商业航天应用快速需求,且尽管当前国内对预埋工艺流程的部分工艺环节进行自动化、智能化升级改造,但是无法从根本上解决预埋工艺的固有不足。因此后埋件及其后埋技术是后续的重点研究方向。

1.1 后埋件技术

蜂窝夹层埋件后埋技术,与预埋技术不同,面向已经成型的蜂窝夹层坯件,采用后机加方式对面板开孔,然后灌注胶液,放置后埋件,实现埋件与蜂窝夹层的固化胶接。可设计性强、开孔灵活性高、生产效率高、开孔位置精度高,但也存在不足之处,其对应孔径偏大(与埋件外轮廓一致),所用胶黏剂只能采用室温固化的后埋型胶黏剂,因此耐高低温性能受到影响。此外传统的后埋方式,消耗胶黏剂量较预埋方式多,附加结构质量大,制约了其推广应用。

综上,从可设计性、接口精度保证、研制效率等角度看,后埋件及其后埋技术具有明显的技术优势,是未来蜂窝夹层结构埋件技术的重要发展方向之一,对传统后埋技术路线及生产效率影响因素评估后发现,其不足之处主要在于传统后埋件系统胶黏剂消耗量大,引入较大附加质量,同时承载性能一般。

1.2 新型后埋技术

受限于传统预埋技术精度不高、柔性差、效率低,传统后埋技术附加胶液质量大等不足,亟需根据蜂窝夹层埋件承载机理,在传统后埋件及后埋技术基础上,开发新型埋件技术以及对应的自动化埋设技术,实现轻量化、高效承载、高效研制,进一步满足我国卫星领域蜂窝夹层结构制备需求。

新型埋件技术需要满足以下要求:

(1)埋件承载能力满足设计要求,并优于传统后埋件;

(2)埋件系统所致结构质量增加,不高于传统后埋件技术;

(3)埋件及其埋设技术能够适应自动化,满足高效、柔性制造需求,提高可靠性和重复性。

2 新型后埋技术工艺研究

2.1 新型后埋件及其后埋过程

针对新型埋件自动化后埋装配过程的设计、工艺需求,设计与之相匹配的新型后埋件,如图1所示为新型后埋件设计实物图和结构示意图,新型后埋件包含后埋主体段、后埋翻边、环形存胶槽、内部减重槽和后埋导向槽等部分组成。后埋主体段为新型后埋件的主体,提供结构接口;后埋翻边为新型后埋件最大外形包络,为埋件提供足够的后埋胶接面积;环形存胶槽位于埋件翻边的侧面上,埋件挤入结构板过程即胶黏剂二次分布过程中用于存放胶液,保证足够的胶接强度;内部减重槽主要用于减重及内部空腔几何特征实现埋件、胶黏剂和蜂窝芯三者之间胶黏剂的二次分布;后埋导向槽主要用于后埋过程中的导向作用,可以保证新型后埋件与结构板紧配合过程中工艺实施的便利。

图1 新型后埋件设计示意图Fig.1 Design sketch of new post-insert parts

如图2所示为新型后埋工艺过程示意图,新型后埋件后埋主要分以下几个步骤执行:(1)已成型的结构板CNC 数控加工环形后埋孔,去除相应区域蜂窝芯;(2)原理样机末端执行器夹持新型后埋件,将胶黏剂灌注加入新型后埋件中;(3)翻转倒置新型后埋件,送至结构板指定后埋位置;(4)末端执行器下行,新型后埋件压入结构板,胶黏剂挤入蜂窝芯和环形存胶槽中并实行二次分布;(5)胶黏剂室温固化,后埋完成。

图2 新型后埋工艺过程示意图Fig.2 Scheme of new post-insert process

新型后埋技术区别于工艺粗放的传统后埋技术(图3)的结构板挖大孔、灌胶、放置后埋件、固化的工艺路线特点,可以实现少量胶黏剂的可控分布,减少后埋过程的用胶量,降低结构质量。以M5 螺纹埋件为例,经过理论计算,该设计方式相对传统后埋方法,可降低约20%的附加胶液结构质量。

图3 传统后埋工艺过程示意图Fig.3 Scheme of traditional post-insert process

2.2 新型后埋件承载性能分析

2.2.1 承载试验

试验件选用外形尺寸为150 mm×150 mm×30.6 mm 蜂窝夹层结构板,蜂窝板面内设置了单个不同构型埋件带单面M5螺纹接口,分别为M5后埋件、新型后埋件,数量各5 件。对各埋件施加轴向拉伸载荷,考察整个蜂窝夹层埋件系统的承载能力。

2.2.1.1 试件状态

(1)埋件状态

(a)后埋件:按照航天器通用M5后埋件,利用数控CNC加工,并在螺纹孔内镶嵌钢丝螺套。数量5件。

(b)新型后埋件:根据新型埋件设计构型,利用数控CNC加工,并在螺纹孔内镶嵌钢丝螺套。数量5件。

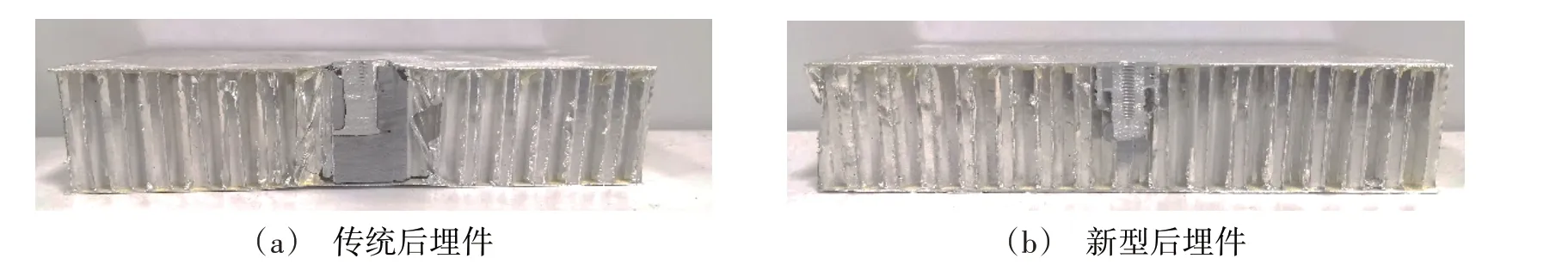

两种埋件结构形式详见图4。

(2)其他原材料状态

面板:LY12-CZ 铝板,厚度为0.3 mm,铝材标准GBn167-82。

铝蜂窝芯:铝蜂窝芯材LF2-Y∕0.05X3-YK,边长3 mm,铝箔厚度0.03 mm。

胶黏剂:EA934NA后埋胶。

(3)制备工艺状态

(a)后埋:采用手工后埋方式。蜂窝夹层面板机加开孔,清除孔内铝蜂窝芯;向孔内灌注满后埋胶液,然后将后埋件缓慢旋入孔中,使后埋件上表面与蜂窝夹层面板表面平齐,常温固化成型。

(b)新型后埋:采用新型自动化后埋原理样机实施后埋,如图5所示。根据2.1 节中的要求,将蜂窝夹层面板CNC 开孔,利用新型自动化后埋原理样机末端执行器夹持新型后埋件,胶液灌注至埋件中,埋件挤压入结构板,胶黏剂挤压二次分布,室温固化成型。利用原理样机执行新型后埋后,固化成型后埋件的位置度优于±0.2 mm,可以满足工程型号任务的精度要求;局部无明显凸起或凹坑,后埋区域平面度优于0.3 mm。

2.2.1.2 测试方法

利用Instron 力学试验机测试埋件的承载力。设计夹持圆盘工装,见图6,圆盘内孔径不小于埋件外径3~5倍,避免夹持约束对埋件承载性能的干扰。

图6 检测设备及检测过程示意图Fig.6 Photo of testing equipment and testing process

测试时,用上、下两片圆盘夹持蜂窝夹层,要求埋件螺孔孔心与圆盘工装内孔同轴,并与力学试验机下夹头固连;埋件螺孔安装M5 加载螺栓,并与力学试验机上夹头固连。启动试验机,直至蜂窝夹层对应埋件周边面板屈曲、变形,记录载荷-位移数据。

2.2.2 结果讨论

2.2.2.1 垂直面板拉脱载荷对比

如图7所示为两种埋件典型拉脱载荷-位移曲线,从曲线可以看出,蜂窝夹层结构传统后埋工艺和新型后埋工艺对应埋件的承载模式是基本一致的,拉脱载荷与位移呈现正相关趋势,埋件受到拉脱力在周围的胶黏剂作用下以剪切应力的形式传递给与之相连的蜂窝芯,蜂窝芯在剪切力的作用下发生了褶皱失稳,褶皱失稳的蜂窝芯受力情况由剪应力逐渐变成了沿蜂窝芯对角线的拉力,然后随着拉脱位移的进一步增加,在拉脱位移约1.5~2 mm 处,两种埋件拉脱受载过程中均出现拐点,此时随着拉脱位移的进一步增加,载荷变化不大,埋件系统拉拔过程中蒙皮开始承担和重新分布载荷,直至蒙皮失稳而破坏。如图8所示为两种埋件的破坏照片对比,从破坏照片可以看出两种埋件破坏形式均为蜂窝芯破坏,传统后埋件还伴随着胶黏剂埋块与蒙皮的破坏。传统后埋过程结构板开大孔,胶黏剂填充全部空白区域,因此埋件系统增重较多;新型后埋过程胶黏剂有效分布在埋件及其周围的蜂窝芯连接区域,因此新型后埋件用胶量显著少于传统后埋件,能够实现较大的单位质量承载比。

图7 两种埋件的拉脱载荷-位移曲线Fig.7 Load-displacement curves of different insert pull-out experiment

图8 两种埋件的破坏照片对比Fig.8 Comparison of failure photos of two kinds of inserts

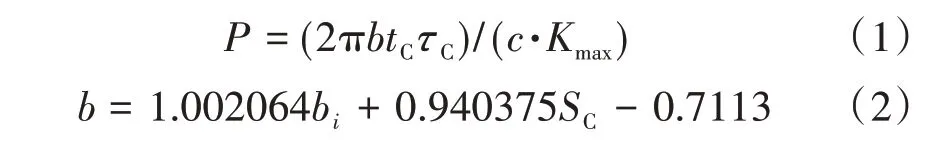

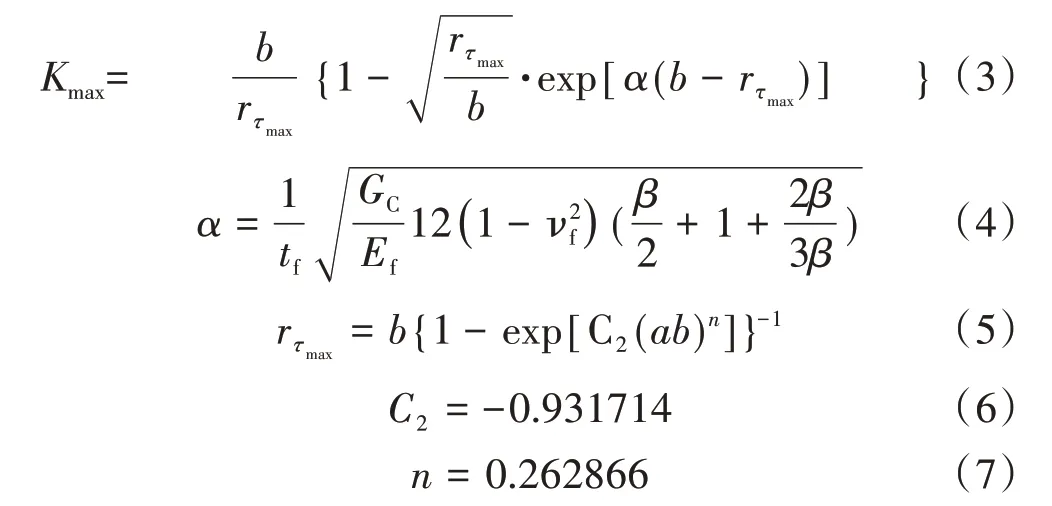

蜂窝夹层内部的埋件,通常承受面内剪切力和面外拉拔力。一般而言,埋件本体的力学性能均高于面板、蜂窝芯及胶黏剂各自对应的力学性能,受载失效破坏不允许发生在埋件本体,且能顺利将载荷传递至整个夹层结构[5-9]。对于设计合理的蜂窝夹层结构,埋件受拉脱载荷时,无论面内还是面外载荷,无论埋件采用预埋还是后埋,其承载模式均是蜂窝芯受剪切、拉伸→面板脱粘→面板屈曲、破坏,埋件通过其周围分布的胶黏剂,将集中载荷分散传递至蜂窝芯。蜂窝板的埋件在承受垂直于面板方向的拉脱力时,假设埋件周围的胶液填充深度与蜂窝芯高度相等,则埋件的最大承载能力为[10]:

式中,b为胶液的有效填充半径,bi为埋件的半径,SC为蜂窝芯格边长,τC为蜂窝芯剪切强度,c=β∕(β+1),为蜂窝芯高度,tf为面板厚度。

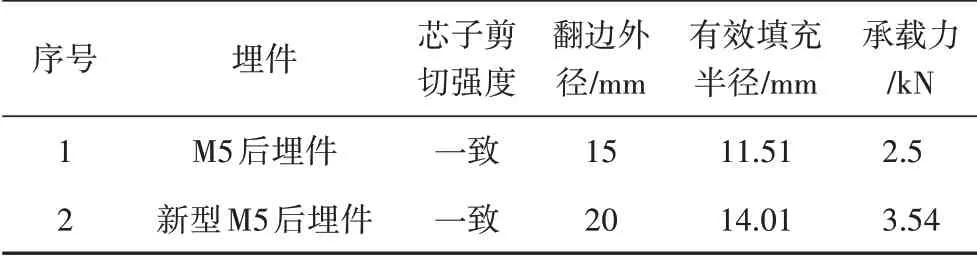

通过以上经验公式可以得出,在胶黏剂强度足够、埋件强度足够的前提下,即二者均大于蜂窝芯子的剪切强度下,正常破坏形式是胶液填充区域与蜂窝芯子胶接区附近的蜂窝芯子承受剪切破坏而被剪断,埋件系统的承载能力主要由芯子剪切强度和埋件填充胶液的有效半径决定。采用同一规格蜂窝芯,蜂窝板厚度及材料一致的情况下,埋件填充胶液的有效半径直接影响埋件系统的承载能力。如表1所示为不同埋件系统埋件结构性能对比表。

表1 不同埋件系统埋件结构性能对比Tab.1 Comparation of insert performance of different insert system

从表中数据可以看出,M5 后埋件翻边外径Φ15 mm,新型M5后埋件翻边外径Φ20 mm 胶液有效填充半径分别约为11.51、14.01 mm。因此M5 后埋件拉脱载荷比新型M5后埋件低。

2.2.2.2 埋件承载系数的对比

定义埋件承载系数为埋件系统拉脱力与系统质量之比,从承载系数的数值可以衡量埋件系统单位质量的承载能力。如表2所示为不同类型埋件蜂窝夹层结构性能对比。

表2 不同类型埋件蜂窝夹层结构性能对比Tab.2 Comparation between structures performance of different inserts

两种后埋方式均采用密度较大、黏度较大的双组份室温固化胶黏剂体系,传统后埋系统胶液充满整个开孔区域及边界破坏的蜂窝芯芯格,质量代价较大。新型后埋件采用基于工艺过程的结构设计优化,胶黏剂填充空间小于M5 后埋件,因此用胶量更少。

综合统筹埋件系统总重、埋件承载力和埋件承载系数,可以发现,新型自动化后埋工艺,通过埋件自身独特构型实现了后埋胶黏剂的可控分布,改变了传统后埋工艺粗放的后埋孔灌胶工艺,保证埋件胶接强度的同时,有效控制了后埋用胶量,提高了结构比强度。新型后埋系统的埋件承载系数可以达到传统后埋系统的158.2%,单位质量力学承载提升效果显著。

此外,新型M5 后埋件由于结构设计存在诱导胶黏剂二次分布的结构特征,因此埋件自身质量较重,后期仍有优化空间,通过埋件构型设计参数的优化,可以进一步提升埋件承载系数。

综上可以得出结论:(1)两种后埋方式对应埋件的承载模式是基本一致的,单位承载能力取决于蜂窝芯∕胶黏剂的本体剪切性能、胶黏剂的分布形式、胶黏剂的有效填充半径(决定了埋件∕蜂窝芯的胶接面大小);(2)现阶段新型后埋件技术与传统后埋件技术相比降低了埋件及胶黏剂质量,提升了埋件承载系数,可以满足新环境下对自动化后埋技术的基本要求,能够满足设计性能指标要求;(3)此外,新型埋件技术更适合数字化自动化成型方式,在后续型号对埋件质量效率可靠性要求更高的新形势下,具有一定的应用价值,可实现工程化推广。

2.3 改进方向

新型后埋件及其自动化后埋工艺主要立足于解决当前传统后埋件附加结构质量大,单位质量承载系数低及实现传统后埋工艺的新型自动化装配等问题,本文对蜂窝夹层结构新型后埋件的研究仍可以进行进一步进行减重、胶黏剂二次分布设计优化,以获得更高的单位质量承载比,以及本文仅针对M5 后埋螺纹件开展研究,针对传统后埋的内孔套、连接套及侧边埋件结构形式以及相应的胶黏剂体系,后续也应当开展进一步的结构设计及自动化替代工作。

因此后续将从以下方面研究开展工作:(1)优化埋件存胶槽构型设计、翻边外径设计等,根据埋件承载要求,获得最优的存胶槽、翻边设计参数,以获得更高埋件承载系数;(2)在埋件存胶槽周面,增设环向离散槽,作为后埋胶液横向扩散、到达埋件∕蜂窝传载关键区域的通道,有助于改善胶黏剂分布状态,提升系统承载系数;(3)针对蜂窝夹层侧边埋件,开展新型侧边后埋件构型设计及自动化后埋技术研发;(4)开发新型室温固化、耐高低温、“发泡”型高强度后埋胶黏剂,最终形成新型自动化后埋系统成套技术,实现型号应用。

3 结论

(1)蜂窝夹层结构后埋工艺和新型后埋工艺对应埋件的承载模式是基本一致的,承载能力取决于蜂窝芯∕胶黏剂的本体剪切性能、胶黏剂的分布形式、胶黏剂的有效填充半径。

(2)开展了新型后埋件与后埋技术研究,其承载系数优于传统后埋技术,达到传统后埋系统的158.2%,现阶段新型后埋件技术与传统后埋件技术相比降低了埋件及胶黏剂总质量,提升了埋件承载系数,可以满足新环境下对自动化后埋技术的基本要求。

(3)后埋件及后埋技术在可设计性、接口精度保证、研制效率等角度,具有技术优势,是未来蜂窝夹层结构埋件技术的重要发展方向。新型后埋件技术更适合数字化自动化成型方式,在后续型号对埋件质量效率可靠性要求更高的新形势下,具有一定的应用价值,可实现工程化推广。