温度冲击试验对固体发动机喷管堵盖结构影响的仿真分析

2021-12-04邓康清余小波朱雯娟

邓康清 李 颖 向 进 余小波 朱雯娟

(1 航天化学动力技术重点实验室,襄阳 441003)

(2 湖北航天化学技术研究所,襄阳 441003)

文 摘 温度冲击试验可模拟极端温度环境对固体发动机结构的影响。本文利用三维有限元方法,通过热-机耦合,分析了一种固体发动机喷管堵盖在温度冲击中的温度、应力和应变的变化情况。结果表明:温度冲击中,喷管堵盖内存在温差,最大可达46 ℃;存在内应力,在铝合金支撑件∕EP 密封件环形界面处最大,低温-50℃时达18.1 MPa,是堵盖最先破坏的位置;EP 密封件是堵盖的最薄弱环节,粘接结构最大内应力11.6 MPa,分离结构9.1 MPa;得出了温度冲击下,影响喷管堵盖结构完整性的因素,表明选用低模量和合适线胀系数的密封材料,采用常温成型方法,脱开密封件∕支撑件间环形交界面,可有效降低密封件∕支撑件的内应力;含GFM∕EP∕铝合金喷管的真实发动机温度冲击试验结果与预估结果吻合。

0 引言

喷管堵盖是一个小部件,在发动机中却起到很重要的作用:密封防潮防尘、封堵惰性气体、提高发动机的点火性能等。但在固体火箭发动机设计时常常忽视了喷管堵盖的设计和制造,造成加工时密封不严,推进剂及点火药受潮,影响点火性能;贮存时粘接失效,堵盖自动飞了出去;或者贮存时堵盖出现裂纹,影响发动机点火和堵盖打开性能。这轻则影响飞行器的使用性能,重则导致整个飞行器报废。因此,堵盖设计是发动机结构设计中重要的一环[1-2]。

有关堵盖的研究主要集中在堵盖结构形式的设计、材料的选择和打开压强的预测[3-11],也有少量堵盖打开过程的仿真分析[10,12-14]。固冲发动机进气道入口采用两种堵盖形式:如澳大利亚Hyshot 2[8]飞行试验采用抛离式堵盖,美国的X-43A[9]采用无抛出物式堵盖;进气道出口堵盖国内外较普遍使用可抛易碎式[10]。WANG J C[11]将用商用黄铜板制成的0.1~1 mm厚的圆形堵片紧密安装在喷管喉衬和扩张段之间,以整体爆破的方式打开,点火压强随着堵盖厚度增加而增加。何勇攀等[10]对冲压发动机进气道堵盖碎块运动进行了仿真研究,模拟了可抛易碎式堵盖碎块在燃烧室内的运动过程,提出尽量选择密度较小的材料,并减小碎块的尺寸,以保证燃烧室侧壁面的安全。郭锦炎等[12]仿真分析研究了飞行器箱式热发射中发动机建压速率对发射箱易碎盖开盖的影响,表明建压速率越高前盖开盖风险越大。邓康清等[13]仿真分析了隔舱式双脉冲固体发动机中金属膜片破坏过程,得到了金属膜片裂纹深度b与临界应力σc的关系及临界应力σc、临界尺寸ac与临界应力强度因子KIC的关系,探索了一种预估金属膜片打开压强的方法。汤亮等[14]研究了脉冲发动机金属膜片式隔舱打开过程,推导出一种金属膜片式隔舱打开压强的计算公式,建立了结构尺寸和预测打开压强的定量关系,并预测了膜片破碎的位置和形状。

虽然有一定的关于喷管堵盖研究的报道,但对长期贮存过程中堵盖结构的变化和环境试验对堵盖结构的影响少有研究。本文通过热-机耦合,分析一种固体发动机喷管堵盖在温度冲击试验整个过程中的温度、应力和应变的变化情况;找到喷管堵盖受力最恶劣的温度和堵盖的最薄弱环节;得出在温度冲击载荷作用下,密封件的材料、模量、线胀系数、成型温度及密封件∕支撑件间界面对喷管堵盖结构完整性的影响规律;并用真实发动机温度冲击试验结果进行了验证,拟为发动机喷管堵盖的设计提供依据和参考。

1 计算模型

1.1 有限元模型

喷管堵盖由起支撑作用的金属骨架(支撑件)和起密封作用的高分子材料(密封件)组成。堵盖最大外径39 mm,金属骨架厚1.2 mm,有效高分子材料厚0.75 mm。喷管外为高硅氧∕酚醛复合材料(GFM)壳体,其外径45 mm,锥度12°。

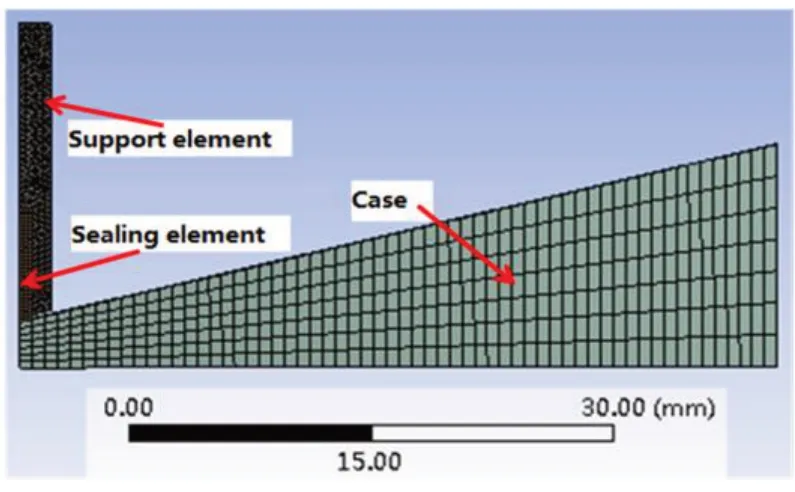

将堵盖进行单元划分,典型计算规模为14 713个节点,5 051个单元。网格划分结果见图1。

图1 固体发动机扩张段喷管有限元网格Fig.1 Finite element model of expansion segment in nozzle closure in SRM

1.2 材料性能和载荷

喷管扩张段材料常温下的性能参数见表1[15-16]。表1中,EP、EP1和EP2是同类型材料,主要主要区别在模量和力学性能有所不同。

表1 材料的性能参数Tab.1 The parameters of materials

因为固体发动机是一个密闭系统,温度冲击载荷均匀加载在发动机壳体外表面。在分析喷管的温度冲击作用时,只将温度冲击载荷加在喷管外表面上。含有+20 ℃成型的堵盖的固体发动机,常温下放置24 h后,以10 ℃∕h的升温速率升至高温+70 ℃,恒温24 h;取出发动机,9 min内(含恒温箱达到预定温度范围时间,下同)放入-50℃恒温箱中恒温24 h;再取出发动机,9 min内放入+70 ℃恒温箱中恒温24 h;如此反复三次,完成温度冲击试验。温度冲击载荷加载情况见图2。

图2 温度冲击载荷加载情况Fig.2 Thermal shock load used in transient structural analysis

2 温度冲击对发动机堵盖影响的数值模拟结果及分析

2.1 温度冲击过程中堵盖的温度变化分析

在整个温度冲击载荷下发动机堵盖的温度变化如图3所示。

从图3 可知,20 ℃成型的发动机堵盖,常温下放置24 h 过程中,堵盖温度没有变化,最高和最低温度曲线重合;以10 ℃∕h 的升温速率从20 ℃升至高温70 ℃过程中,最高和最低温度曲线几乎重合,堵盖仅有微小的温差,恒温24 h,最高和最低温度曲线重合,堵盖无温差[图3(b)];9 min内迅速放入-50℃恒温箱中恒温24 h 过程中,堵盖温差开始逐渐增大,最高达46 ℃,之后温差逐渐减小,直至高低温曲线重合,温差为0 ℃[图3(c)];在随后的堵盖放入70℃恒温箱恒温24 h 过程中,堵盖温差逐渐增大,最高达46 ℃,之后温差逐渐减小,直至为0 ℃[图3(d)]。图4 是在95 400 s(26.5 h)发动机堵盖以10 ℃∕h 均匀升温、190 800 s(53 h)发动机堵盖由70 ℃降为-50℃、277 200 s(77 h)发动机堵盖由-50℃升为70 ℃的三个典型时刻的温度云图,与图3的结果是一致的。

图4 三个典型时间的温度云图Fig.4 Temperature contour at three typical time

2.2 温度冲击过程中堵盖受力情况分析

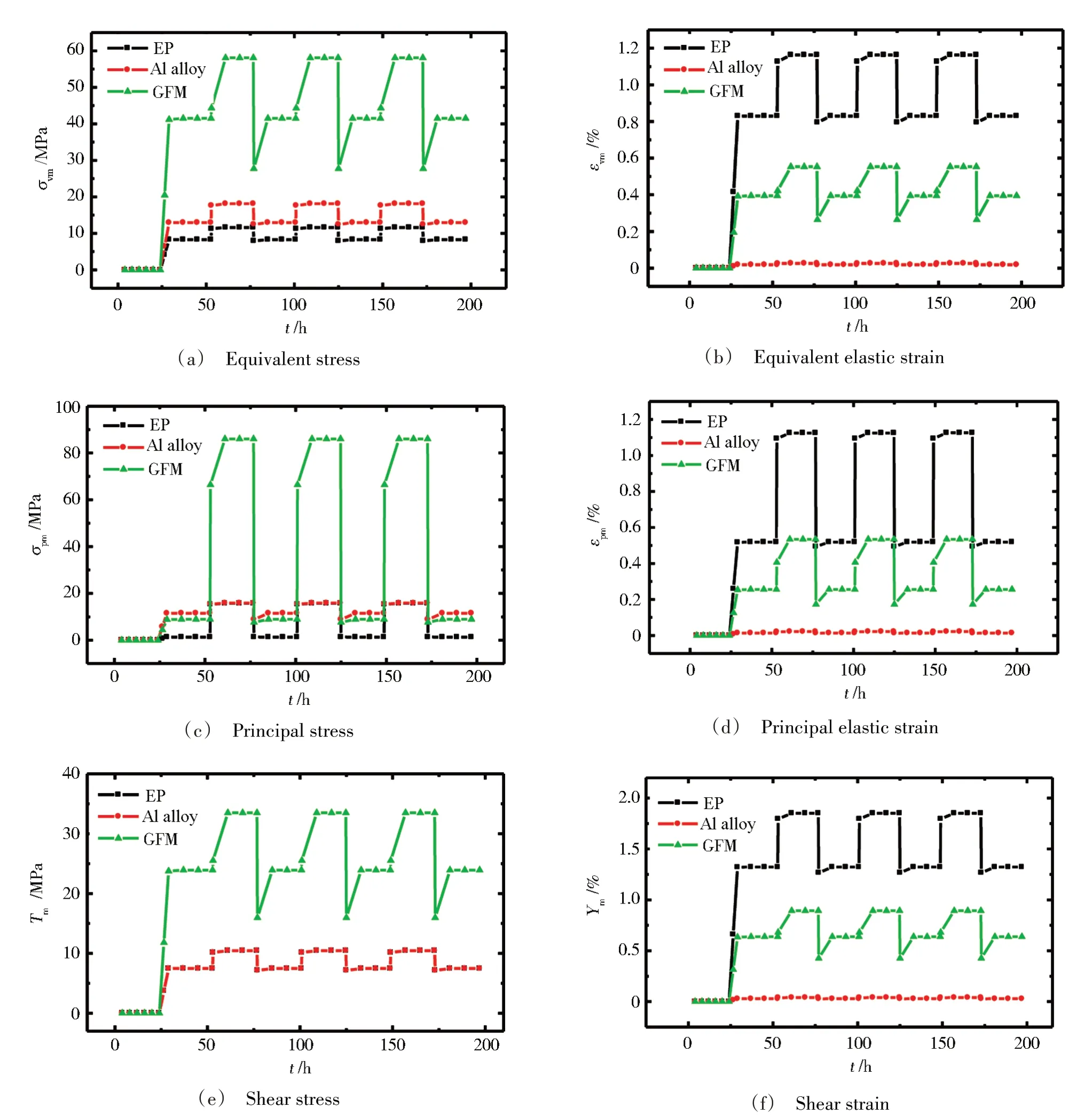

图5 是温度冲击过程中,EP 喷管堵盖应力和应变的变化情况,最大主应力和最大主应变、最大剪切应力和最大剪切应变的图形与最大等效应力和最大等效应变相似。

图5 温度冲击中EP喷管堵盖的应力和应变变化情况Fig.5 Change of stress and strain of EP nozzle closure in SRM during thermal shock experiment

从图5 可知:(1)从常温+20 ℃均匀升温至高温+70 ℃,堵盖的最大等效应力和最大等效应变均随时间增加而近似线性增加,直至+70 ℃恒温24 h,逐渐恒定不变;(2)从+70 ℃高温降到低温-50℃,堵盖的最大等效应力和最大等效应变随时间增加而急剧增加,直至-50℃恒温24 h,逐渐恒定不变;(3)从-50℃低温升到+70 ℃高温,堵盖的最大等效应力和最大等效应变也随时间增加而急剧减小,直至+70 ℃恒温24 h,逐渐恒定不变;(4)作为堵盖部件EP密封件、铝合金支撑件及GFM 壳体,温度冲击试验中均有前述相似的应力应变变化规律;铝合金的应变小,在图中看不出来,但放大后,可看出有相似的变化规律;(5)发动机堵盖在+20 ℃常温时,应力应变最小,+70 ℃高温居中,低温-50℃时的应力和应变值最大,体现了堵盖受力最恶劣时的情况,可用于堵盖受温度冲击载荷后结构完整性的判定;(6)温度冲击中,喷管堵盖应力大小顺序是:EP<Al alloy<GFM,应变大小顺序是:Al alloy<GFM<EP;(7)最大主应力和最大主应变、最大剪切应力和最大剪切应变的变化情况与最大等效应力和最大等效应变相似。

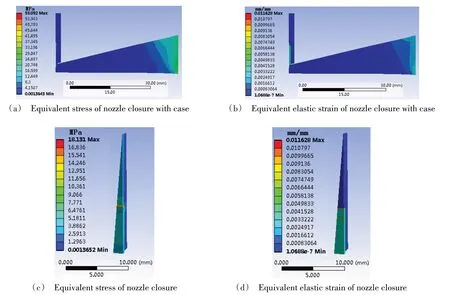

图6是温度冲击时间为248 400 s(69 h)时喷管堵盖的应力应变云图。从图中可知:(1)最大等效应力58.1 MPa发生在GFM壳体上,最大等效应变1.13%发生在堵盖EP密封件上,如图6(a)和图6(b)所示;(2)进一步聚焦铝合金支撑件和EP密封件组成的堵盖,最大应力18.1 MPa和最大应变1.13%均发生在铝合金支撑件∕EP密封件界面处,如图6(c)~图6(d)所示。说明该喷管堵盖在经受温度冲击载荷时,最先破坏位置应在铝合金支撑件∕EP密封件界面处。

图6 温度冲击时间为248 400 s(69 h)时发动机堵盖的应力应变云图Fig.6 The contour of stress and elastic strain of the nozzle closure in SRM at thermal shock time 248 400 s(69 h)

铝合金和GFM 的强度很高,远高于喷管堵盖在温度冲击时的应力,因此,堵盖的薄弱环节在EP 密封件上。

2.3 发动机堵盖受力影响因素分析

2.3.1 密封件EP弹性模量的影响

图7 是温度冲击时,密封件EP 的弹性模量EEP对堵盖受力情况的影响。从图7可知:(a)密封件EP 的EEP增加,堵盖的支撑件和密封件两部件的所有应力(最大等效应力、最大主应力、最大剪切应力)均增加,并且呈减缓趋势;而堵盖密封件EP 的应变(最大等效应变、最大主应变、最大剪切应变)均减小,并且呈减缓趋势,堵盖支撑件铝合金的应变(最大等效应变、最大主应变、最大剪切应变)均增加;(b)壳体GFM 的应力和应变不随密封件EP 的EEP变化而变化,说明EEP变化对壳体GFM 的应力和应变均无影响。

图7 EP的弹性模量EEP对堵盖受力情况的影响Fig.7 The effect of modulus EEP of EP on the stress and elastic strain of nozzle closure

2.3.2 密封件EP的线胀系数的影响

图8 是温度冲击时,密封件EP 的线胀系数对堵盖受力情况的影响(曲线形状相似,故只列出等效应力和等效应变的结果。后面情况也与此相同,不再重复说明)。

从图8可知:(a)密封件的线胀系数增加,堵盖的支撑件和密封件两部件的所有应力和应变均先减小后大幅度增加,铝合金支撑件的应变量小,图中看得不明显,说明密封件有一个最佳匹配线胀系数;(b)同样,EP 的线胀系数对壳体GFM 的应力应变无影响。

图8 EP的线胀系数对堵盖受力情况的影响Fig.8 The effect of coefficient of expansion of EP on the stress and elastic strain of nozzle closure in SRM

2.3.3 密封件EP成型温度的影响

图9是温度冲击时,EP密封件成型温度对堵盖受力情况的影响。从图9可知:(a)随EP密封件成型温度的增加,壳体、支撑件和密封件的应力和应变均呈线性增加;(b)EP密封件成型温度对GFM壳体的应力影响最大(图9中直线斜率最大),对铝合金支撑件的影响次之,对EP密封件影响最小;EP密封件成型温度对EP密封件的应变影响最大(图9中直线斜率最大),对GFM壳体应变的影响次之,对铝合金支撑件的影响最小。这表明,EP密封件成型温度以常温最佳。

图9 EP成型温度对堵盖受力情况的影响Fig.9 The effect of molding temperature of EP on the stress and elastic strain of nozzle closure in SRM

2.3.4 密封件材料的影响

选取NBR、PC、EP、PP 和PE 共5 种高分子材料,分析温度冲击试验中不同密封材料对堵盖受力情况的影响,结果见图10。从图中可知:(a)堵盖的铝合金支撑件和密封件两部件的应力从小到大的顺序是:NBR <PC<EP<PP<PE;(b)密封件的应变从小到大的顺序是:PC<EP<PP<NBR ≤PE;铝合金支撑件的应变量小,不同高分子材料密封件的应变都基本相同;(c)密封件材料对GFM 壳体的应力应变均无影响。考虑到温度冲击时,应力应变越小对堵盖结构的损害越小,因此,从受力情况来看,选用NBR、PC、EP作为堵盖密封件材料较好。

图10 成型材料对堵盖受力情况的影响Fig.10 The effect of molding materials of sealing element on the stress and elastic strain of nozzle closure

2.3.5 密封件/支撑件部分分离的影响

前面研究已经发现,密封件∕支撑件间的环形交接面处是堵盖的应力集中区,其应力应变均最大。因此,设计了一种密封件∕支撑件间环形交界面脱开的结构。图11是t=248 400 s(69 h)时(此时的应力应变均最大),密封件∕支撑件环形交界面粘接和脱开两种状态的受力情况云图。从图11可知,密封件∕支撑件界面脱开后,最大应力应变转移到密封件∕壳体环形交界面了,释放了应力,改善了堵盖结构受力情况。表2 是密封件∕支撑件界面粘接和分离两种状态下堵盖的应力应变仿真分析结果。从表2可知,除GFM壳体应力和应变值不变外,分离状态下密封件和支撑件的应力和应变值均有不同程度的降低:密封件EP的最大等效应力由11.6 MPa降为9.1 MPa,最大等效应变由1.16%降为0.91%;支撑件的最大等效应力由18.2 MPa降为8.5 MPa,最大等效应变由0.022%降为0.015%。

表2 密封件/支撑件界面粘接和分离两种状态下的堵盖仿真分析结果Tab.2 Simulation results of nozzle closure with or without adhesion between sealing element and support item

图11 t=248 400 s(69 h)时密封件∕支撑件界面为粘接结构和分离结构的喷管等效应力和等效应变对比云图Fig.11 The contour of equivalent stress and equivalent elastic strain of nozzle closure contains bonded interface between sealing element∕support item at the time of 248 400 s(69 h)compared with that contains separated interface

2.4 发动机温度冲击验证试验

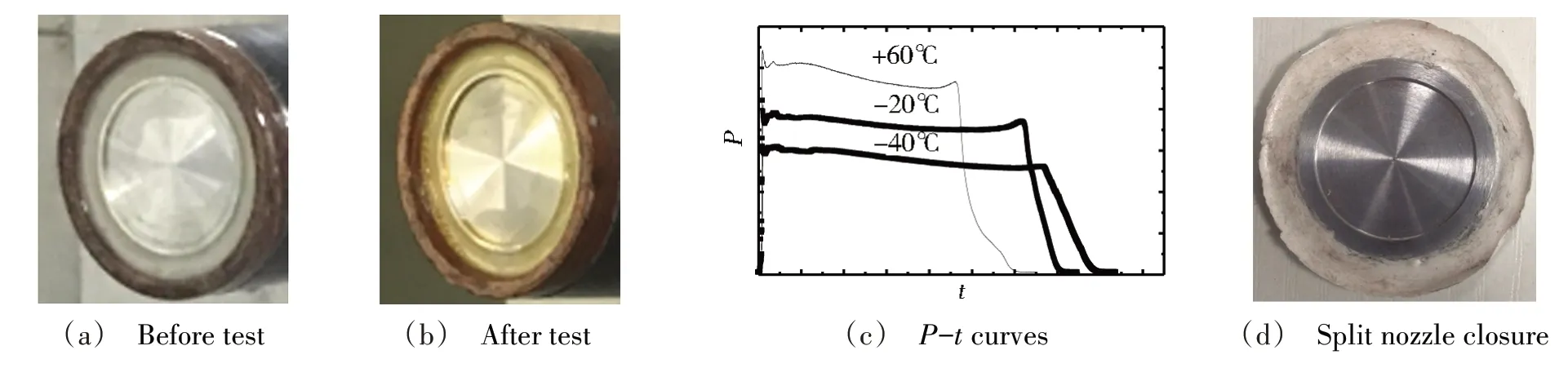

用真实发动机按温度冲击试验方法进行了实验,发动机堵盖采用GFM壳体、EP1或EP2密封件、铝合金支撑件。用本文方法预估的该发动机EP1密封件的等效应力为8.4 MPa,远小于EP1 材料的抗拉强度17.7 MPa;等效应变为1.20%,小于EP1材料的断裂伸长率2.3%。因此,预估经历温度冲击试验后堵盖不会发生结构破坏。实际EP1发动机堵盖在经历温度冲击后结构完整,无裂纹、开裂等现象[图12(a)和图12(b)],发动机高低常温试车也正常[图12(c)]。同时,用本文方法预估的该发动机EP2密封件的等效应力为7.3 MPa,略小于EP2 材料的抗拉强度9.7 MPa;等效应变为1.21%,与EP2材料的断裂伸长率1.4%很接近。因此,预估经历温度冲击试验的该堵盖结构处于临界破坏状态。实际EP2发动机堵盖在经历第二次低温冲击后开裂,堵盖脱落[图12(d)]。

图12 温度冲击试验前后堵盖照片及高低常温下发动机堵盖打开试验试车曲线Fig.12 Nozzle closure pictures before and after thermal shock test of SRM and pressure-time curve of opening up test of nozzle closure in SRM at high,normal and low temperature

3 结论

通过热-机耦合仿真计算,分析了一种发动机喷管堵盖经过温度冲击试验后的结构完整性,得出如下结论:

(1)常温成型的喷管堵盖在温度冲击过程中存在大小不一的温差。其中,从高温+70℃迅速降至低温-50℃和从低温-50℃迅速升至高温+70 ℃两个过程的温差最大,达到46 ℃;

(2)发动机堵盖在常温+20 ℃时,应力应变最小,高温+70 ℃居中,低温-50℃时的应力和应变值最大,体现了堵盖受力最恶劣时的情况,可用于堵盖受温度冲击载荷后结构完整性的判定;温度冲击中,喷管堵盖最大应力大小顺序是:EP<Al alloy<GFM,最大应变大小顺序是:Al alloy<GFM<EP。最大应力18.1 MPa和最大应变1.13%均发生在铝合金支撑件∕EP密封件环状界面处,是喷管堵盖经受温度冲击载荷后的最先破坏位置,堵盖的薄弱环节在EP密封件上;

(3)影响温度冲击中喷管堵盖受力情况因素的研究表明:增加EP 密封件的弹性模量和成型温度,喷管堵盖的EP 密封件和铝合金支撑件的应力均增加;增加EP 密封件的线胀系数,喷管堵盖的EP 密封件和铝合金支撑件的应力先减小,后大幅度增加;脱开密封件∕支撑件间环形交界面,可释放交界面的内应力,EP 的内应力由11.6 MPa 降为9.16 MPa;密封件材料变化时,喷管的铝合金支撑件和密封件的应力大小顺序是:NBR<PC<EP<PP<PE,说明选用NBR、PC和EP作为堵盖密封件材料较好;

(4)采用GFM∕EP1∕铝合金喷管的真实发动机经过温度冲击后结构完整,无裂纹、开裂等现象,点火试车试验正常,而采用GFM∕EP2∕铝合金喷管的真实发动机经过温度冲击后堵盖脱落,这些均与预估的结果是吻合的。