天问一号探测器耐高温蜂窝夹层结构选材与性能研究

2021-12-04杨昌昊李莺歌祁玉峰

杨 强 杨昌昊 李莺歌 王 刚 祁玉峰

(1 北京空间飞行器总体设计部,北京 100094)

(2 北京卫星制造厂有限公司,北京 100094)

文 摘 针对天问一号火星探测器耐高温大承载复合材料蜂窝夹层结构应用需求,基于材料匹配设计和工艺可行原则,提出了氰酸酯树脂体系的复合材料蜂窝夹层结构。通过比较不同后处理工艺下M40J∕BS-4氰酸酯基复合材料高温层间剪切性能,发现BS-4氰酸酯基复合材料经200 ℃下3~5 h后处理可获得较佳的高温使用性能。经200 ℃下4 h后处理的M40J∕BS-4氰酸酯基复合材料,在170 ℃下各项力学性能保持率均达到室温测试值的80%以上。板芯胶高温力学性能测试以及其对夹层结构高温承载性能的影响研究表明,氰酸酯体系的J-245C、J-389B 两种板芯胶在温度不超过200 ℃时均具有足够协调板芯变形及传递板芯间载荷的能力,但高温下胶黏剂的性能退化会造成夹层结构刚度的退化。天问一号探测器蜂窝夹层结构典型单元在高温下的弯曲性能、侧向压缩性能测试结果表明,碳纤维氰酸酯基复合材料铝蜂窝夹层结构具备耐170 ℃高温下大承载的能力。

0 引言

“天问一号”是我国的首次火星探测任务,一次性完成“绕、着、巡”三项工作,探测起点高、技术难度大[1]。探测器在进入火星过程中由于气动加热环境的作用,进入舱结构在承受超音速伞开伞以及抛大底过程中的大冲击载荷作用时处于高温状态。为满足火星探测器轻量化的需求,进入舱的背罩、大底等舱体结构采用耐高温、大承载的复合材料蜂窝夹层结构方案。

蜂窝夹层结构在国内航天器结构的应用虽然较为普遍,但以往应用较多关注夹层结构的常温承载性能以及耐冷热交变能力、耐空间辐照能力以及极端环境下的热匹配性[2],对复合材料蜂窝夹层结构耐高温大承载应用方面研究很少。蜂窝夹层结构在受载时可能会出现面板失效、芯材剪切失效、面板与芯材脱胶等失效模式,其高温承载性能与面板、板芯胶、蜂窝芯子材料的高温性能关系密切。高温环境下,复合材料面板、蜂窝芯材、胶黏剂的性能会产生退化,尤其是温度接近或超过面板、胶黏剂的最高使用温度时,会造成夹层结构刚度、强度的急剧退化[3-5]。此外,耐高温承载的蜂窝夹层结构在材料选型还需要统筹各材料相容性、成型工艺的匹配性、耐温等级的匹配性[6]。

针对“天问一号”火星探测器的应用需求,本文基于材料匹配性原则完成高温承载蜂窝夹层结构的设计选材,围绕氰酸酯基复合材料夹层结构高温承载的关键技术问题,系统研究复合材料面板、板芯胶的高温力学性能以及面板后处理制度、板芯胶等因素对夹层结构高温承载性能的影响,拟证明碳纤维氰酸酯基复合材料铝蜂窝夹层结构具备耐170 ℃高温下大承载的能力。

1 高温承载蜂窝夹层结构设计选材及存在问题

高温承载蜂窝夹层结构的设计选材,不仅要考虑面板、胶黏剂、蜂窝芯子各组成材料的许用使用温度、力学性能,还应满足材料匹配性要求,即满足夹层结构成型工艺全流程、产品使用环境下材料的相容性、成型工艺的匹配性、耐温等级的匹配性。其中,材料相容性要求胶黏剂、蜂窝芯子、复合材料面板材料在温度环境下不发生化学反应,故面板与胶黏剂应优先选择同种体系的材料。成型工艺的匹配性要求蜂窝板固化温度应不超过面板固化温度或后处理温度,蜂窝板固化温度不应引起组分材料性能的退化。

航天器常用的蜂窝芯子有铝蜂窝、芳纶布酚醛树脂基蜂窝、玻璃布酚醛树脂基蜂窝,上述蜂窝芯材最高使用温度均为不超过175 ℃[7],相比而言,铝蜂窝具有较优的力学、质量、成本等综合应用性能。此外,聚酰亚胺树脂基的玻璃布蜂窝、碳布蜂窝虽具有更高的耐热260 ℃的性能,但国内研究较少,尚处于探索研究阶段[8]。

为实现结构的轻量化,夹层结构需优选高模量碳纤维树脂基复合材料面板。夹层结构中面板与蜂窝芯材胶接的板芯胶也是以树脂为基料的合成物。树脂基体在高温环境模量和强度退化会引起复合材料或胶黏剂性能下降,尤其是温度接近其玻璃化转变温度时,甚至会产生橡胶态、软化或分解,导致夹层结构丧失传递载荷的能力[9]。目前,常用的耐高温树脂基体有环氧树脂(120~150℃)、氰酸酯树脂(170~200 ℃)、双马树脂(180~250℃)和聚酰亚胺树脂(180~316 ℃)[10]。

根据上述设计选材原则,可知蜂窝夹层结构的材料体系及耐温极限如表1所示。综合材料的耐高温承载性能、耐温等级匹配性、应用成熟度不难得出,耐高温蜂窝夹层结构面板和胶黏剂可供选择的材料体系是耐温175 ℃的氰酸酯材料体系或耐温175 ℃的双马材料体系。氰酸酯与双马树脂体系相比,综合耐温等级相同,但国内双马树脂基体在航空中多应用于高强碳纤维复合材料,在航天中高模碳纤维增强双马树脂基复合材料制备及应用经验很少。氰酸酯基复合材料在航天工程化应用较普遍,发展迅速,只是以往很少关注高温使用性能,缺少高温的应用经验与基础数据。

表1 蜂窝夹层结构的材料体系及耐温极限Tab.1 Material system and temperature resistance of honeycomb sandwich structure

综上所述,火星进入舱结构选定M40J 碳纤维增强氰酸酯基复合材料面板以及氰酸酯体系胶黏剂+铝蜂窝芯材的夹层结构方案,目标是实现耐170 ℃高温大承载。但耐高温大承载的氰酸酯基复合材料夹层结构的工程化应用面临适应高温承载的氰酸酯基复合材料工艺制备的选定与优化、高温环境对氰酸酯基复合材料力学性能影响规律的研究及材料设计许用值的确定、耐高温板芯胶的选择以及耐高温承载夹层结构的性能评价等技术难题。

2 实验方案

高温承载碳面板蜂窝夹层结构性能研究思路如图1所示,围绕氰酸酯基复合材料的工艺后处理选定及高温力学性能研究、耐高温板芯胶的选择与性能评价、夹层结构的性能评价三个方面开展试验研究。

图1 高温承载碳面板铝蜂窝夹层结构性能研究思路Fig.1 Research ideas on performance of carbon skin and aluminum honeycomb sandwich structure with high temperature and load bearing

2.1 氰酸酯基复合材料后处理工艺的选定试验

氰酸酯基复合材料可通过固化后高温处理来提高高温力学性能。对于后处理工艺参数,关键是后处理的温度和时间,氰酸酯基复合材料的固化温度在180~190 ℃。复合材料层间剪切性能从应用角度可反应树脂基体与增强纤维之间的界面强弱。基于此,选取200 ℃下2、3、4、5 h后处理以及“200 ℃下3 h后处理+230℃下1 h 后处理”五种后处理工艺,对同批次制备的M40J∕BS-4 氰酸酯复合材料采取不同后处理工艺后进行170、180 ℃下的层间剪切性能对比测试。

2.2 氰酸酯基复合材料的高温力学性能

对选定后处理工艺下的M40J∕BS-4 氰酸酯复合材料单向层合板进行室温、140、150、160、170、180 ℃下的弯曲、纵向压缩、纵横剪切、横向拉伸性能测试,获取材料在不同温度下的力学性能。为合理表达复合材料在高温下的性能变化,引入力学性能保持系数(试验温度与室温下的强度或刚度之比)这一参数来具体研究。

2.3 耐高温板芯胶的性能评价与比选

板芯胶选取黑龙江省石油化学研究院研制的耐温等级在200℃的氰酸酯基体体系的J-245C、J-389B两种板芯胶,其性能见表2[11]。为评价板芯胶的力学性能,对两种板芯胶进行室温、150、180 和200 ℃四个温度工况下板-板剪切强度、蜂窝滚筒剥离强度的测试。

表2 试验用板芯胶的性能Tab.2 Properties of plate-core adhesives for test

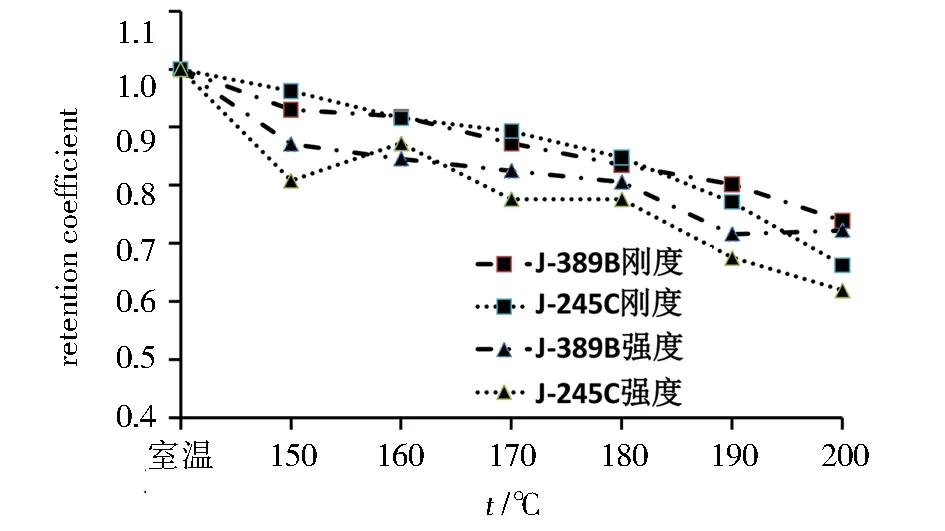

考虑到胶黏剂在高温环境下性能退化或软化可能会造成夹层结构刚度、强度的急剧退化,而氰酸酯基复合材料蜂窝夹层结构的高温承载性能受复合材料面板、板芯胶因素耦合的影响。为避免引入复合材料面板高温性能退化这一因素对胶黏剂选择评价的影响,采取铝合金面板蜂窝夹层结构的高温弯曲性能对比来进一步评价和比选这两种板芯胶。蜂窝夹层结构弯曲性能测试温度工况为室温、150、160、170、180、190、200 ℃七个温度点,试验方法为外伸梁三点弯曲法。引入夹层结构高温下的弯曲刚度、弯曲强度保持系数这两个参数来具体研究,其中弯曲刚度采用施加中心载荷与中心位移之比来表征。

2.4 耐高温承载碳面板铝蜂窝夹层结构的性能评价

应用选定的板芯胶,制备进入舱结构用10、30 mm 两种规格的碳面板铝蜂窝夹层结构典型单元,进行两种典型单元170 ℃下的弯曲性能测试以及10 mm 厚夹层结构在室温、170 ℃下的侧向压缩性能测试。蜂窝夹层结构典型单元的参数如下:面板材料为M40J∕BS-4 氰酸酯复合材料,面板铺层角为0∕+45∕-45∕90,单层厚度0.08 mm,名义厚度为0.32 mm;蜂窝芯材为HB 5443 规定的耐175 ℃的II 类LF2 的铝蜂窝。

3 结果与讨论

3.1 后处理工艺对氰酸酯基复合材料高温力学性能的影响

采取不同后处理工艺的M40J∕BS-4 氰酸酯复合材料在170、180 ℃下的层间剪切性能测试结果如表3所示。

表3 M40J/BS-4氰酸酯复合材料在不同后处理工艺下高温层间剪切性能Tab.3 High temperature interlaminate shear properties of M40J/BS-4 composites under different post-treatment processes

结果表明,与未经后处理相比,经过后处理后复合材料的层间剪切强度有了明显提高。在200 ℃进行3~5 h 后处理后,材料的高温层间剪切性能趋于稳定,且大幅优于后处理2 h 后的性能。若在200 ℃后处理3 h后继续在230 ℃后处理1 h,材料的高温性能反而降低。可见,高温后处理可通过增加树脂的交联密度来提高碳纤维∕氰酸酯复合材料的高温使用力学性能,但过长的后处理时间或过高的后处理温度会降低树脂的韧性或使材料产生微裂纹,造成高温使用性能下降。综合高温承载性能的稳定性以及制备成本,选定200 ℃后处理4 h的后处理工艺。

3.2 高温环境对氰酸酯基复合材料力学性能的影响

M40J∕BS-4氰酸酯复合材料单向层在室温、140、150、160、170、180 ℃下的力学性能测试结果如图2所示。可以看出,复合材料的力学性能随着温度的升高总体呈现下降趋势。在140~170 ℃,与树脂特性相关的复合材料单向层的弯曲强度、纵横剪切强度、横向拉伸强度虽随温度的升高出现波动,但波动并不明显,170 ℃下各项力学性能保持率均达到80%以上。180 ℃下单向层的弯曲强度、纵横剪切强度、纵向压缩强度的力学性能保持率分别达到81%、92%、78%,相比170 ℃性能出现一定程度降低,单向层横向拉伸性能退化明显。180 ℃下强度性能相比170 ℃下出现明显降低是由于180 ℃已接近树脂基体的最高使用温度,使得树脂性能出现明显退化,树脂在纤维间传递载荷能力明显下降。

图2 M40J∕BS-4复合材料高温下力学性能的保持系数Fig.2 Performance retention coefficient of M40J∕BS-4 composites at high temperatures

3.3 耐高温板芯胶的性能评价与比选

3.3.1 板芯胶高温力学性能

J-245C、J-389B 两种板芯胶在室温、150、180 和200 ℃的剪切强度、蜂窝滚筒剥离强度测试结果如表4所示。可知,两种板芯胶在室温、150、180 ℃的剪切强度基本相当,J-245C 板芯胶的蜂窝滚筒剥离强度在室温、150、180 ℃均略优于J-389B。但随着温度继续升高至200 ℃时,J-245C 的剪切强度、蜂窝滚筒剥离强度均比180 ℃时出现明显下降,其剪切强度由180 ℃的25.2 MPa 下降至200 ℃的13.9 MPa,200 ℃下剪切强度相对室温的性能保持率只有44%。J-389B 的剪切强度由180 ℃的26.9 MPa 下降至200 ℃的20.5 MPa,性能下降不明显,200℃下其剪切强度相对室温的性能保持率达到66%。J-389B 板芯胶相比J-245C 在180~200 ℃下具有更好的力学性能,J-389B板芯胶耐高温能力更佳。

表4 胶黏剂剪切强度、蜂窝滚筒剥离强度Tab.4 Shear properties and honeycomb cylinder drum peel strength of adhesives

3.3.2 板芯胶对夹层结构性能的影响

采用J-245C、J-389B 两种板芯胶制备铝合金面板蜂窝夹层结构三点弯曲性能试件,试件采用0.3mm 厚的2A12 铝合金面板,试件夹层结构厚30 mm。通过外伸梁三点弯曲法进行夹层结构高温下的弯曲性能测试发现,两种板芯胶制备的夹层结构弯曲性能试件在150~200 ℃不同温度点的失效模式均为面板屈服和芯子剪切失效共存,高温下的失效模式与室温下完全一致。试件既未出现面板与蜂窝芯脱胶的失效模式,也未发生由于胶膜软化致使夹层结构无法继续承载的失效模式,这表明在温度不超过200 ℃时两种板芯胶均具有足够协调面板与蜂窝芯材变形以及传递板芯间载荷的能力。

两种板芯胶制备的铝合金面板蜂窝夹层结构高温下的夹层结构弯曲刚度与面板弯曲强度保持系数如图3所示。可以看出,板芯胶高温时性能退化引起夹层结构刚度随着温度升高而降低。150~180 ℃范围内,两种板芯胶的夹层结构弯曲刚度性能保持系数基本相当,J-389B 板芯胶的夹层结构弯曲强度性能保持系数总体略高于J-245C。随着温度继续升高至190、200 ℃,两种夹层结构弯曲刚度均呈现明显非线性降低趋势。J-245C 板芯胶的夹层结构在180~190 ℃刚度特性呈现较明显下降,J-389B板芯胶的夹层结构在190~200 ℃呈现明显下降,J-389B 板芯胶相比J-245C 应用于耐高温蜂窝夹层结构更具有优势。

图3 高温下夹层结构弯曲刚度、弯曲强度保持系数Fig.3 Retention coefficient of bending stiffness and strength of sandwich structure at high temperatures

3.4 耐高温承载碳面板铝蜂窝夹层结构性能

综上所述结果,本文选定M40J∕BS-4 氰酸酯复合材料面板和J-389B板芯胶的铝蜂窝夹层结构作为火星探测器进入舱耐高温170 ℃承载的夹层结构材料,其结构典型单元在170 ℃下的弯曲性能以及室温、170 ℃下的侧向压缩性能测试结果如表5所示。

表5 碳面板铝蜂窝夹层结构高温下的力学性能Tab.5 Mechanical property of sandwich structures with carbon fiber panel and aluminum honeycomb core under high temperature

10 mm 厚的夹层结构在170 ℃的侧向压缩性能试件失效模式与室温相同,表现为面板压溃,其失效载荷对应的面板压缩强度为229.3 MPa,约为室温压缩强度247.4 MPa的92.7%,这与前述氰酸酯复合材料单向层在170 ℃纵向压缩性能的保持系数基本相当。10、30 mm 厚两种规格的夹层结构在170 ℃的面板弯曲强度分别为408.5 和446.4 MPa。夹层结构在170 ℃侧向压缩、弯曲载荷作用下对应的面板强度离散较小,结构失效模式与室温相同,未出现由于胶黏剂性能不足引起的板芯脱胶。夹层结构在170 ℃高温下可最大程度充分发挥复合材料面板的力学性能,结构具有非常好的高温承载性能。

4 结论

针对氰酸酯基复合材料夹层结构高温承载的技术问题,开展了设计选材及性能测试评价工作,系统研究了碳面板、板芯胶以及夹层结构的高温承载性能,得到结论如下:

(1)M40J∕BS-4 氰酸酯基复合材料经200 ℃下3~5 h 后处理可获得较佳的高温使用性能,其高温层间剪切性能大幅优于200 ℃下2 h后处理后的性能。过长的后处理时间或过高的后处理温度反而会造成材料性能下降;

(2)M40J∕BS-4氰酸酯基复合材料与树脂特性相关的单向层弯曲强度、纵横剪切强度、横向拉伸强度在140~170 ℃区间内随温度的升高波动不明显,170 ℃下各项力学性能保持率均达到80%以上。180 ℃下力学性能相比170 ℃均出现一定程度降低,180 ℃已接近BS-4 氰酸酯基复合材料的最高使用温度;

(3)J-245C、J-389B 两种氰酸酯体系的板芯胶在温度不超过200 ℃时均具有足够协调板芯变形及传递板芯间载荷的能力,但高温下胶黏剂的性能退化会造成夹层结构刚度的退化。在150~180 ℃温度区间,两种板芯胶的夹层结构弯曲刚度性能保持系数基本相当,J-245C、J-389B板芯胶的夹层结构刚度特性分别在180~190℃、190~200 ℃呈现明显下降,J-389B 板芯胶相比J-245C 具有更好的耐高温承载性能;

(4)采用J-389B 板芯胶的碳纤维氰酸酯基复合材料铝蜂窝夹层结构具备耐170 ℃高温下大承载的能力。夹层结构在170 ℃高温工况侧向压缩载荷、弯曲载荷作用下结构失效模式为与室温失效模式相同的面板失效,夹层结构可最大程度充分发挥组成材料的性能。