大型水轮机组底环下轴套加工定位胎具设计*

2021-12-03康泰,王伟

康 泰,王 伟

(国网甘肃刘家峡水电厂,甘肃 永靖 731600)

0 引 言

A厂每年的机组检修时,需加工底环下轴套,钻床镗孔加工是最后一道精加工工序,直接决定了下轴套的尺寸精度是否满足要求。由于底环直径尺寸大,只能在大型立车进行配合钻孔,加工底环下轴套时需要把钻床运输到指定地点,进行钻床基础找平、钻床主轴中心定位后才能开始加工。目前困扰的主要难题是,24个下轴套需要逐个校准找正主轴中心,找正的过程耗时长。笔者通过设计研发定位胎具,达到提高找正效率的目的。

1 找正方法介绍

1.1 方法概述

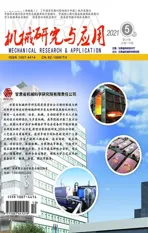

大型立式水轮发电机组安装需要经过一系列工序装配成整体,发电机组导叶套筒轴心的精度是依靠底环套筒同心度为基准的,因此如何控制找正基准是控制导叶安装质量的关键。机组导叶下轴中心和底环套筒是安装在同一个同心度上的,现通常以钻床主轴旋转利用百分表测量找正中心位置、通过操作钻床摇臂围绕立柱的旋转来调整Y方向位置,通过刀架沿着摇臂轨道的直线移动来调整X方向的位置。从而找正钻床主轴回转中心(镗刀回转中心)与下轴套内壁圆周中心的重合度,如图1所示。

图1 找正方法示意图

将镗刀的回转中心与尼龙套圆周的中心重合。主要通过在X方向和在Y方向打表,读出数据,确定移动余量,手动操作钻床的摇臂,并配合刀架沿着摇臂轨道的直线移动,反复操作,直到百分表对称点的数值差≤0.05 mm,视为钻床主轴调整到尼龙套的内孔轴心位置。

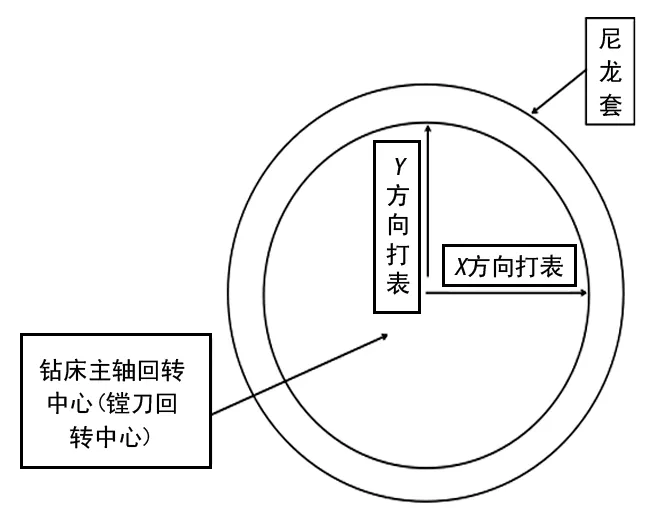

下轴套加工精度要求高,主轴回转中心与轴套内壁的圆跳动需要找正在对称点0.05 mm以内,如图2百分表找正同心方式所示,加工要求如图3底环下轴套图纸所示,找正工作非常费工,花费的时间较长,找正精度上也受到影响。

图2 百分表找正同心方式 图3 底环下轴套图纸

1.2 找正步骤

找正步骤主要分解为4步,操作主要是依靠操作者的经验进行,分别为目测,粗找,半精找,精找。目测只要是指操作者目测下轴套的大概中心,将钻床主轴移动到中心位置,耗时大约3 min;粗找是指使用钢板尺测量刀具距离钻床主轴头外圆的X、Y方向的对称距离,如果对称距离不一样,将钻床主轴移动对称距离之差。粗找可以达到找正精度2~3 mm以内,耗时约5 min;半精找是指在钻床主轴上吸附一块百分表,使表头触碰下轴套内孔壁,利用主轴旋转360°,将圆周沿X、Y方向分为4个等分点,读出对称点圆跳动读数,再根据读数移动钻床主轴。半精找可以找正精度在0.3 mm以内,耗时约10 min;精找是指重复数次以上找正过程,百分表读数在0.05 mm以内即可满足找正要求,再将钻床锁死,开始加工。(加工找正圆心技术要求为±0.05 mm),耗时7 min,找正工序有目测、粗找、半精找和精找四部分,前三项工序占用了18 min时间。由于精找使用百分表进行找正,在不改变测量工具的前提下无法进行有效的优化。一般统称精找前的工序都为粗找工序,如果能够减少粗找工序的耗时,则可以解决问题。

2 定位胎具设计研发应用

笔者通过技术分析:既然孔的位置无法确定,可以根据孔的位置来确定钻床主轴中心的位置。如果以停止转动后的孔位置确定钻床主轴中心位置,就可以省去手动粗找中心的时间,提高工作效率。通过对5台机组下轴套内孔尺寸的对比,设计研发两套尺寸为210~235 mm的定位胎具,一套为圆锥形定位胎具,一套为球形定位胎具,分别进行现场试验,并对结果进行分析对比。

钻床主轴用的是莫氏5号钻卡头,我们利用直径50 mm的钻头锥柄,就可以直接装在机床主轴上。把钻头部分去除,剩余的卡头刚好是莫氏5号,这样就可以和钻床主轴同心。

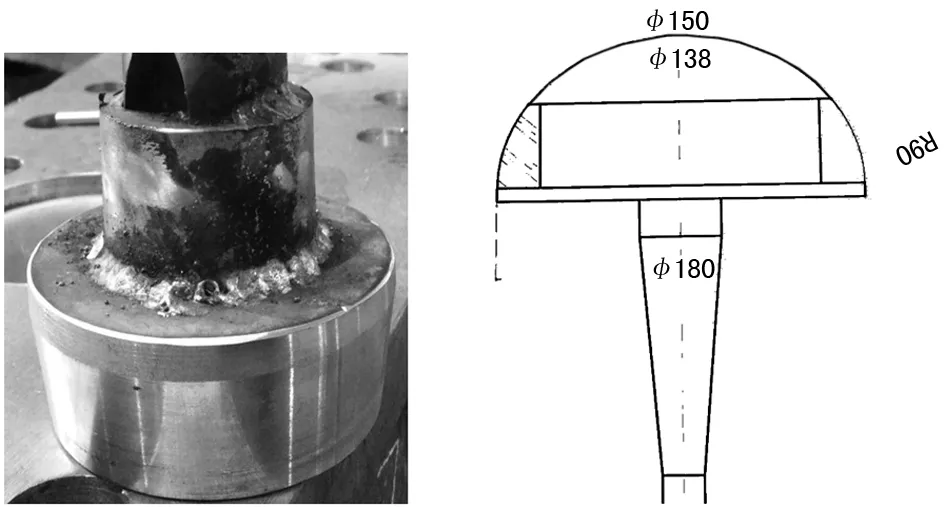

使用圆锥形定位胎具进行实验,如图4圆锥形定位胎具示意图所示,同心度为0.2~0.28 mm,未达到技术要求,检测发现圆锥形定位胎具不能完全接触,有部分是点接触,而且圆锥形定位胎具长度过大,达到了最下限位,找正效果不理想。

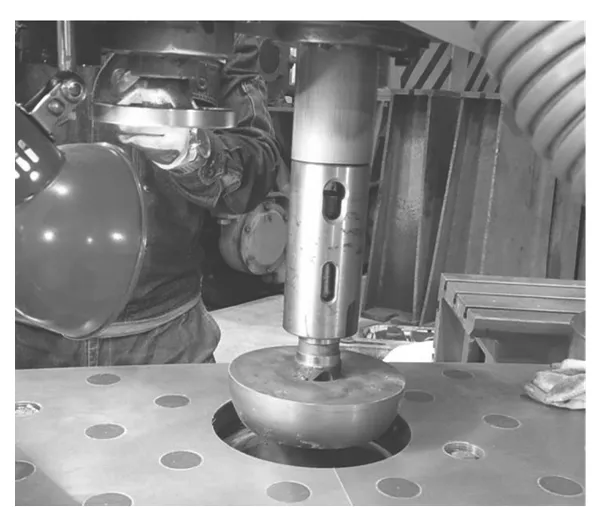

使用球形定位胎具实验,如图5 球形定位胎具示意图、图6 球形定位胎具现场找正图所示,同心度为0.8~0.15 mm,达到接触面大、稳定性强、契合度高,完全符合下轴套找正加工技术要求。

图4 圆锥形定位胎具示意图 图5 球形定位胎具示意图

将球形定位胎具安装在钻床主轴上,打开钻床锁紧装置,手动压入球形定位胎具,使其与尼龙套上沿口贴合,就可以达到找正中心的效果,精度在0.8~0.15 mm左右,单个找正时间从25 min,缩短到5 min,大大提高了劳动生产率。

图6 球形定位胎具现场找正图

3 结 语

通过生产实践研究,分析了大型水轮机活动导叶下轴套加工过程,通过研发设计两套尺寸为210~235 mm的定位胎具,一套为圆锥形定位胎具,一套为球形定位胎具,分别进行现场试验,并对结果进行分析对比,最终选定球形定位胎具作为现场实际应用工具,有效提高下轴套找正效率,将单个找正时间从25 min,缩短到5 min,解决了找正的过程耗时长的问题。