数控机床单双圆弧滚珠丝杠副的传动性能对比研究*

2021-12-03黄良永陈华信

李 帅,黄良永,陈华信

(广西科技师范学院 职业技术教育学院,广西 来宾 546199)

0 引 言

对于单、双圆弧滚珠丝杠副来说,存在根本性不同的地方在于滚珠丝杠副滚道法向截面形状不同。这就会对滚珠丝杠副本身的传动性能,轴向刚度以及承载能力带来一定变化。然而两者在传动性能方面上的优劣情况,目前还没有具体的研究说明,为了能够掌握两种丝杠的传动特点,通过研究单双圆弧法向截型对丝杠传动性能的影响,达到掌握滚珠丝杠主要的法向截型传动性能,以便在以后的滚珠丝杠传动结构研究过程中进行优化改进。

1 单、双圆弧滚珠丝杠副的法面截型

如图1所示,是单、双圆弧滚珠丝杠副示意图。其中单圆弧形滚珠丝杠副法向截面接触角α=45°不稳定[1],会因初始间隙以及轴向力的大小而发生改变,所以存在波动范围较大,传动效率以及轴向刚度均不够稳定。但是利用砂轮成型法[2]磨削滚道相对容易,且可以获得较高的加工精度[3]。除此之外,散热条件也较好[4]。

图1 滚珠丝杠副的单双圆弧法面截型

相比之下,滚珠丝杠副双圆弧形法向截面的接触角α=45°较为稳定,传动效率,承载能力以及轴向刚度相对稳定。但使用砂轮成形法进行加工,难获得较高的加工精度[5]。此外,散热条件较差[6],容易发生热变形[7]。

2 单、双圆弧滚珠丝杠副传动性能比较

2.1 传动效率的波动范围对比

如图2所示,单、双圆弧滚珠丝杠副由于轴向间隙存在差异而对传动效率的稳定性也不一样。

图2 圆弧滚珠丝杠传动效率波动范围

从图2中的单、双圆弧滚珠丝杠传动效率波动范围对比可以看出,在摩擦因数相同的情况下,采用单圆弧作为丝杠法向截型时,滚珠丝杠副的传动效率波动范围较大且不够稳定,而采用双圆弧作为丝杠法向截型时,滚珠丝杠副的传动效率几乎没有波动相对稳定可靠。

滚珠丝杠副传动效率变化一共分为三个阶段。第一个阶段是当单,双圆弧丝杠螺纹升角λ=0°~5°时,传动效率急速上升,会进入上升阶段。螺纹升角平均每增加1°,丝杠传动效率平均提升约4%。第二个阶段是当丝杠螺纹升角λ=5°~25°时,丝杠传动效率速度开始放缓,进入放缓阶段。螺纹升角平均每增加1°,丝杠传动效率平均提升约0.3%。第三个阶段是当丝杠螺纹升角从λ=25°开始之后,丝杠传动效率只有微弱增加甚至不变,进入平稳阶段。

2.2 所需驱动力矩对比

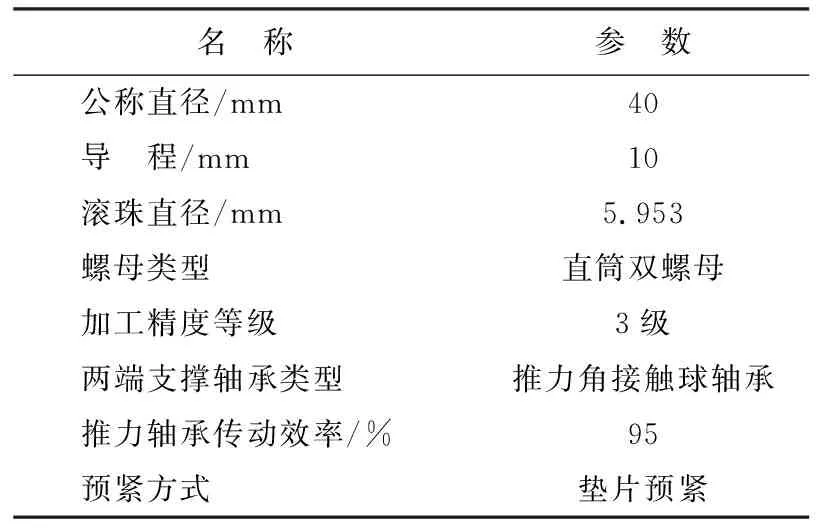

由于滚珠丝杠副用于精密传动,能够实现微进给。所以摩擦因数较小,启动时不需要过大的转动力矩。现以南京工艺装备制造有限公司的内循环垫片预紧法兰螺母FFZD型滚珠丝杠副为研究对象。加工中心工作台进给用滚珠丝杠副的主要技术参数如表1所列,具体加工工况技术参数如表2所列。

表1 滚珠丝杠副主要类型与技术参数

表2 加工中心加工工况技术参数

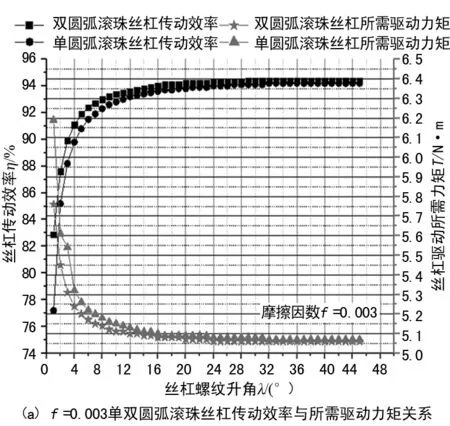

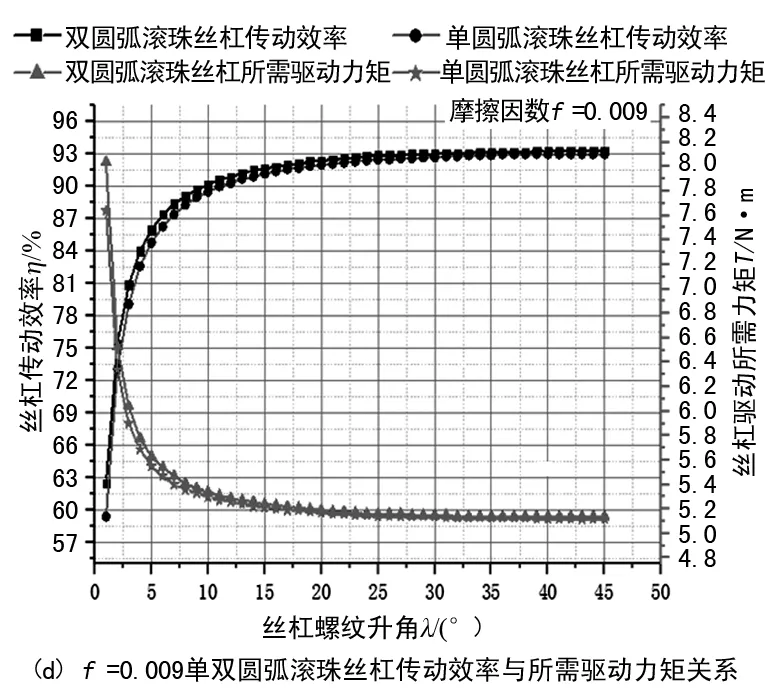

如图3所示,单,双圆弧滚珠丝杠副分别在摩擦因数为f=0.003,0.005,0.007,0.009工况下,所需驱动力矩对比情况。

如图3(a)所示,当摩擦因数f=0.003 时,单圆弧滚珠丝杠所需的驱动力矩比双圆弧滚珠丝杠最大可以节省33%。这是因为单圆弧滚珠丝杠内的滚珠与滚道接触面积较少,约占双圆弧滚珠丝杠滚珠与滚道接触面积的1/3,所以受滚动摩擦较少,启动时所需要的驱动力矩较少。

图3 各不同摩擦因数工况下

如图3(b)所示,当摩擦因数f=0.005 时,单圆弧滚珠丝杠所需的驱动力矩比双圆弧滚珠丝杠最大可以节省23%。但随着摩擦因数f不断增大,单,双圆弧滚珠丝杠所需要的驱动转矩差距会越来越小。

当摩擦因数f=0.007时,单圆弧滚珠丝杠所需的驱动力矩比双圆弧滚珠丝杠最大可以节省7%,但随着螺纹升角不断增加,单、双圆弧滚珠丝杠所需驱动力矩就相差无几了。

当摩擦因数f=0.009 时,单圆弧滚珠丝杠所需的驱动力矩比双圆弧滚珠丝杠最大可以节省12%,随着螺纹升角不断增加,单,双圆弧滚珠丝杠所需驱动转矩同样相差无几。

由此可见,当摩擦因数f=0.003~0.007时,单,双圆弧滚珠丝杠所需驱动力矩差距不断缩小,直到f=0.007 时,随着螺纹升角不断增加,两者差距达到最小。这是因为在双圆弧滚珠丝杠内,滚珠与滚道接触面积较大,且滚珠整体受力比较均匀,所需的驱动力矩增加较为缓慢。而在单圆弧滚珠丝杠内,滚珠与滚道接触面积相对较小,滚珠局部受力较大,受到的摩擦力比较剧烈,所以所需的驱动力矩增加速度较快。双圆弧滚珠丝杠的滚珠与滚道接触面积原本就很大,随着摩擦因数的增加,所需要的驱动力矩增加较为缓慢。前者所需驱动力矩增加快,后者所需驱动力矩增加慢。因此,这就使得两者原本所需驱动力矩值差距较大,但随后逐渐开始缩小的原因。

但当摩擦因数f=0.007~0.009时,两者所需驱动力矩的差距又开始逐渐增大。这是因为在单圆弧滚珠丝杠副内,摩擦因数持续增加,形式上就等同于滚珠与滚道接触面积持续增大。这样以来,单圆弧滚珠丝杠相当于是在向双圆弧滚珠丝杠开始过渡转变。当单圆弧滚珠丝杠副达到转变极限时,将会处于稳定状态,不再变化。而双圆弧滚珠丝杠副的驱动力矩仍然随摩擦因数的增加而缓慢增加。因此,两者所需驱动力矩差距又重新开始加大。

2.3 驱动力矩与传动效率之间关系对比

如图4所示,随着丝杠螺纹升角λ的增加,单,双圆弧滚珠丝杠副的传动效率η与所需驱动力矩T之间存在一定的关系。

随着丝杠螺纹升角λ的增加,丝杠的传动效率η也随之增加,但所需要的驱动力矩T却逐渐减少。这就说明丝杠传动效率与所需驱动力矩有着密切的关系。传动效率如果产生了波动,那么丝杠所需驱动力矩也会相地应产生波动。

从图4中可以看出,滚珠丝杠传动效率越高,则所需的驱动力矩就越小。这是因为丝杠的传动效率与自身所受的摩擦力成反比关系。

图4 驱动力矩与传动效率之间关系对比

所受摩擦力越小,则传动效率就越高,所受摩擦力越大,则传动效率就越低。而驱动丝杠所需矩力与自身所受摩擦力成正比关系。受摩擦力越大,则所需驱动力矩就越大,受摩擦力越小,则所需驱动力矩就越小。

3 单、双圆弧滚珠丝杠副的轴向刚度对比

如图5所示,滚珠丝杠副的刚度与滚珠的循环列数有直接关系。在丝杠公称直径一定的情况下,滚珠的循环列数越多,则丝杠的轴向刚度就越大,反之滚珠的循环列数越少,则丝杠的轴向刚度就越小。

图5 单、双圆弧滚珠丝杠副的轴向刚度对比

在双圆弧滚珠丝杠副的环境下,轴向刚度会随着丝杠直径增加而上升相对缓慢。而在单圆弧滚珠丝杠副的环境下,轴向刚度会随着丝杠直径增加而上升相对较快。这是因为双圆弧滚珠丝杠副相比单圆弧滚珠丝杠副存在较小的轴向间隙,所以当受到轴向载荷时,轴向刚度变化相对于单圆弧滚珠丝杠副来说波动较小。

总的来说,双圆弧滚珠丝杠副要比单圆弧滚珠丝杠副整体刚度更加突出。这是因为双圆弧滚珠丝杠在预紧之后,会形成预紧载荷,提升了滚珠丝杠的轴向刚度。而单圆弧滚珠丝杠在预紧之后仍然存在一定量的轴向间隙,所以所受的轴向载荷相对较小,因此导致轴向刚度较弱。

除此之外,如图6所示,滚珠丝杠副的轴向刚度还与丝杠的导程有关。

图6 丝杠导程对丝杠轴向刚度的影响

丝杠的导程越大,则轴向刚度就越小。反之丝杠的导程越小,则轴向刚度就越大。这是因为导程越大,则丝杠整体结构就越松散,不够紧凑。而导程越小,则丝杠结构相对紧密,整体比较牢固。双圆弧滚珠丝杠副与单圆弧滚珠丝杠副的导程相对较小,因此轴向刚度要比单圆弧滚珠丝杠副的要大。

4 结 论

采用功能性对比研究的方法,将单双圆弧滚珠丝杠 副两种形式进行对比分析,重点对比研究了两者的传动波动范围,启动时所需驱动力矩,传动效率与所需驱动力矩之间的关系,以及轴向刚度随直径变化情况。所得出的结论如下。

(1) 单圆弧滚珠丝杠副的传动效率波动较大,没有双圆弧滚珠丝杠副的传动效率稳定。

(2) 滚珠丝杠传动效率上升最快的区域是在丝杠的导程角λ=1°~5°的时候。在此范围内,导程角λ平均每增加1°,丝杠的传动效率平均提升约4%。当导程角λ=5°~25°时,滚珠丝杠传动效率上升幅度开始放缓。当导程角λ= 25°以后,滚珠丝杠传动效率达到平稳,将不再上升,并长时间保持现状。

(3) 单圆弧滚珠丝杠要比双圆弧滚珠丝杠所需驱动力矩要小,最大可节约33%的驱动力矩。滚珠丝杠副所需驱动力矩越小,则传动效率就越高。反之所需驱动力矩越大,则传动效率就越低。

(4) 在丝杠公称直径,导程相同的情况下,滚珠的循环列数越多,则丝杠的轴向刚度就越大。而丝杠的导程越大,则丝杠的轴向刚度就越小。

此项研究对于后续研究数控机床滚珠丝杠副的新型传动结构的优化设计有一定借鉴意义。