Hopkinson 曲杆型双向拉伸加载设计探讨*

2021-12-03赵思晗郭伟国李馨馨陈龙洋李小龙王瑞丰

赵思晗,郭伟国,王 凡,李馨馨,陈龙洋,李小龙,王瑞丰

(西北工业大学航空学院,陕西 西安 710072)

传统单轴Hopkinson 杆动态加载试验已被广泛用于测试材料的高应变率应力-应变曲线,然而已有研究表明,材料在多轴加载下往往表现出与单轴状态不同的特性[1-2]。

为了测试材料在准静态复杂加载工况下的力学性能,各类双轴、三轴加载试验技术或装置已经被开发和使用[3]。Makinde 等[4]、蔡登安等[5]使用双轴四缸电液伺服动静试验机对材料进行双轴准静态加载;Boehler 等[6]使用4 个双向作用的螺杆驱动活塞进行双轴拉伸压缩加载;Wu 等[7]开发了一种可改变载荷比例或2 个方向的加载位移以实现状态更复杂加载的试验装置。为了实现对材料的高应变率动态多轴加载,起初在Hopkinson 杆上采取一些间接的加载手段,试图模拟实际工况下的复杂加载模式。例如:通过特殊设计的试样或者端面为斜面的杆来实现压剪复合加载[8-9];或使用刚性套筒对试样周围施加限制以实现围压试验[10];也有通过一侧使用扭转杆、另一侧使用压杆,来实现扭转压缩复合加载试验[11]。多轴动态同步加载需要各轴应力波同步传播至试样,而动态加载脉宽往往为微秒量级,且应力波在金属中传播非常快,因此,加载同步性成为多轴动态加载的关键性问题。近些年,徐松林等[12]研制的真三轴静载混凝土Hopkinson 试验装置通过3 个方向施加静载,其中一个方向子弹冲击,以实现真三轴静载应力状态。电磁Hopkinson 杆可通过电信号精确控制各项参数[13],目前已开发的双向电磁Hopkinson 杆可以同步产生两路压缩或拉伸脉冲的正弦波,实现对试样的双向同步加载[14]。这种加载的原理是采用一种锥形铆枪应力波调制器[15]在拉伸和压缩杆中产生加载脉冲,其加载脉冲的脉宽可约为800 µs。单轴双向拉伸加载较传统Hopkinson 杆,可提高加载应变率和加快试样的应力平衡,也为多轴动态加载提供了一种可行的方法。

本文中,基于Hopkinson 压杆原理,考虑到金属杆中弹性应力波传递速度极高(约5 km/s),借助撞击杆同时撞击对称的曲杆,在对称的曲杆中同时产生两路相同构形的压缩波,经过曲杆的传播,在紧密接触的直拉伸杆上反射形成拉伸加载波,最后通过一维直杆传递的两路同步拉伸波对试样进行双向拉伸加载。为实现两路同步加载,对称双曲杆的构形、材料、几何形状、接触等均相同,理论上两路加载应力波将完全一致并同步。该方法为多轴加载的实现奠定了基础,即可扩展至二维以实现双轴拉伸加载。针对曲杆型双向拉伸加载装置中弯曲杆构形对波形传播的影响进行深入分析,最终搭建小型试验装置并进行测试,验证该方法的可靠性和有效性。

1 弹性波在曲杆中的传播规律

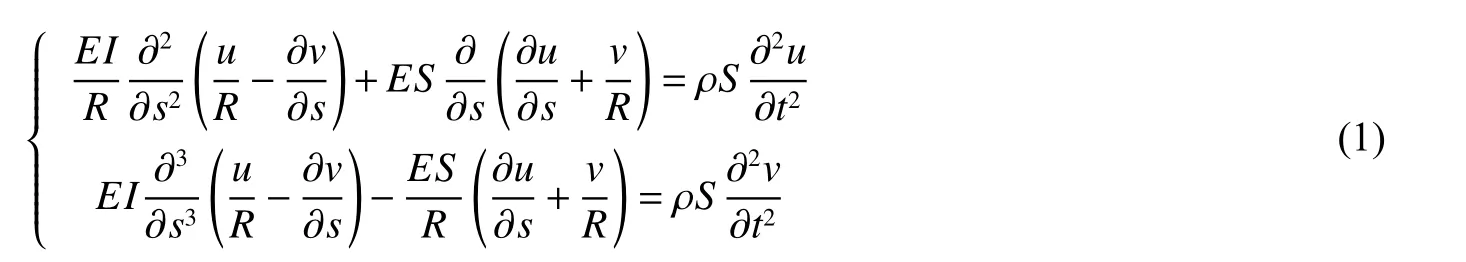

本文中采用曲杆实现动态双向拉伸,因此了解曲杆中弹性波的传播规律有十分重要的指导意义。假定曲杆属于弹性小变形,不发生失稳,曲杆的截面几何形状相同。根据弹性应力波在曲杆中的传播理论,当压缩波在曲杆中传播时,杆截面会出现轴向力、弯矩和剪切力。这3 种力产生的压缩波、剪切波或弯曲波在曲杆中传播,各自波速不一样,随传播距离延长压缩脉冲会出现失真,实际上可以看成二维应力波传播问题。Beccu 等[16]、邓庆田等[17]对压缩弹性波在弯曲杆中的传播及失真问题进行了详细的,其运动方程一般可以表示为:

式中:u、v分别为杆的纵向和横向位移,R为曲率半径,S为截面积,ρ 为密度,I为截面惯性矩,s为曲线坐标,t为时间。当R→∞时,此方程就变成了一维波动方程和欧拉-伯努利方程,即变为了一维问题。

以下将从曲杆几何构型和侧向约束两方面对弯曲杆中弹性波传播特性的影响进行分析,以分析基于曲杆型双向拉伸试验装置的可行性并优化设计。

1.1 曲杆中弹性压缩波的数值计算分析

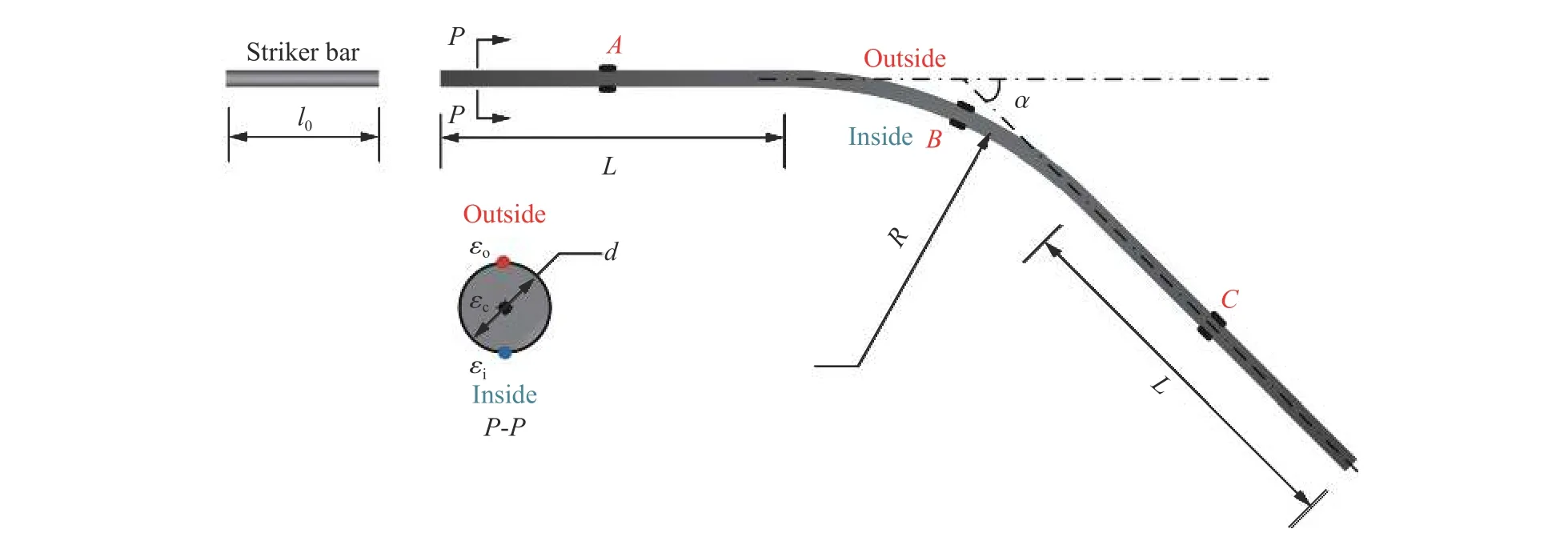

由于曲杆涉及的动力学方程(1)难以获得精确的解析解,因此基于ABAQUS6.14 中Dynamic-Explicit分析步,对所建立的模型进行有限元分析(finite element analysis,FEA)。因弯曲杆中压缩波控制方程(1)并未考虑杆受外力及约束情况,所以在FEA 中也未施加边界约束。图1 所示为一圆截面曲杆,其中曲率半径R=400 mm(曲率κ=2.5 m−1),杆直径d=5 mm, 弯曲角α=0°, 30°, 60°, 90°。材料为6061 铝合金,弹性模量E=71 GPa,密度ρ=2.73 g/cm3,泊松比µ=0.33,网格类型采用C3D8R。以弯曲圆心为内侧,定义杆的外表面、中心以及内表面,这3 处的应变分别为εo、εc、εi。FEA 中分别输出同一截面3 个点的应变脉冲信号。模拟中同时输出了杆截面的轴力N、剪切力Q以及弯矩M。A、B、C等3 点分别对应入射端、弯曲部分和透射端的中点。为了验证本文数值计算的结果并分析R/d(即(κd)−1)对波形的影响,与Beccu 等[16]的研究成果做了对比,建立与之同材料、同几何(κ=2.5 m−1,d=5 mm)的弯曲杆。

图1 测试杆示意图Fig. 1 Schematic diagram of test bars

同时对典型的弯曲杆进行了试验实测,试验中使用的弯曲杆的材料为钢(E=210 GPa,ρ=7.85 g/cm3),几何尺寸与数值模拟相同,且α=90°,入射端和透射端长度均为L=200 mm。使用长度为l0=80 mm 加载杆以10 m/s 的速度撞击入射端产生压缩波脉冲。在入射端A点、透射端C点以及弯曲部分B点的内外侧表面分别贴应变片并组成电桥,测量弯曲杆中各部位的应变脉冲信号,即图1 所示的εo和εi的平均值。

1.2 曲杆几何构型对弹性波传播的影响

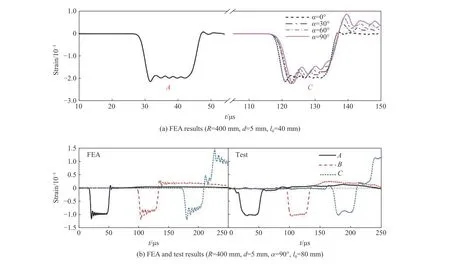

图2(a)为入射端和透射端不同弯曲角度时压缩波波形的对比。α=0°对应的曲线代表长直杆中压缩波的传播,与利用常规Hopkinson 压杆装置获得的入射压缩方波一致。而随着杆的弯曲,C处压缩脉冲波形的加载上升沿更缓,平台段也发生了变形,幅值随着脉冲时程下降,即出现前高后低。不仅如此,随着角度的不断增大,幅值的下降速率越来越大,即高低趋势更陡。压缩波后紧接着会出现一段拉伸波,角度越大,拉伸波的幅值也越大。在α=90°的弯曲杆的压缩波脉冲传播试验中,也发现了同样的现象,如图2(b)所示。该试验现象验证了同样条件的FEA 结果。

图2 压缩波在弯曲杆中传播Fig. 2 Compression wave propagation in bending bars

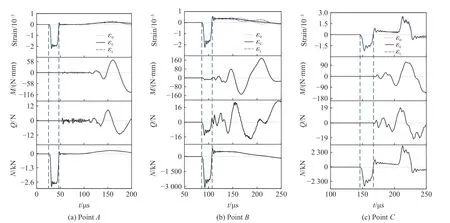

图3 进一步给出FEA 结果,即曲杆中A、B、C等3 处所在截面的轴力、剪切力和弯矩时程图(l0=40 mm,d=5 mm,R=400 mm,α=90°)。其中εo、εc、εi分别与图1 中表示对应,εo表示外表面应变值,εi反之。由此可知,弯矩直接导致了杆截面中应力分布的不均匀。在直杆段(图1 中A和C处),第1 个压缩波传播至测量点时,整个压缩波脉冲范围内并无明显的弯矩和剪力值。而在弯曲段(图1 中B处)时,压缩波传播的同时,弯矩和剪力作用该截面。由于杆的弯曲,在压缩波传播中产生了弯矩和剪切力,这不可避免地带来其他方向的位移,也使得压缩波脉冲发生变化。

图3 不同位置处的应变、弯矩、剪切力、轴力时程曲线(l0=40 mm,d=5 mm,R=400 mm,α=90°)Fig. 3 Time-history curves of strain, bending moment, shear force and axial force at different positions(l0=40 mm, d=5 mm, R=400 mm, α=90°)

为了对弯曲程度有一个定量的认识,定义参数R/d,即弯曲曲率半径与杆直径的比值。Beccu 等[16]研究了d=20 mm,κ=28.57 m−1(即R=35 mm,R/d=1.75),入射波脉宽λ=100 µs(即l0=250 mm)的钢杆中的压缩波波形。由图4(a)可知,这种R/d很小的弯曲杆,类似于急剧弯曲,压缩波经过弯曲段后为三角震荡波,相比入射端信号,其幅值和脉宽均严重失真。在R/d足够大时(即R=400 mm,d=5 mm,R/d=80,如图4(b)所示),波的失真程度不大,脉宽仍保持在约30 µs,幅值变化不大。因此,R/d很小的弯曲杆不能很好地实现波形传播,更不能将其应用在本文研究的曲杆型双向拉伸Hopkinson 杆装置中。为了能在弯曲后仍获得与入射端近似的波形,需采用R/d更大的弯曲杆,即相对于杆的截面尺寸,弯曲更缓慢。

图4 R/d 对应变波形的影响Fig. 4 Strain waveforms for the various values of R/d

1.3 侧向约束对曲杆传播特性的影响

基于1.2 节的试验和FEA 结果可知,波形发生变化的原因主要是弯曲杆中弯矩M以及剪切力Q的影响。前文FEA 并未考虑到约束,而实际在搭建弯曲杆试验装置时,为防止曲杆的自由运动,需要施加一定的约束。针对此问题,在R=400 mm,l0=80 mm,d=5 mm 的微型弯曲杆的基础上,考虑实际约束的可能性,对其进行优化。

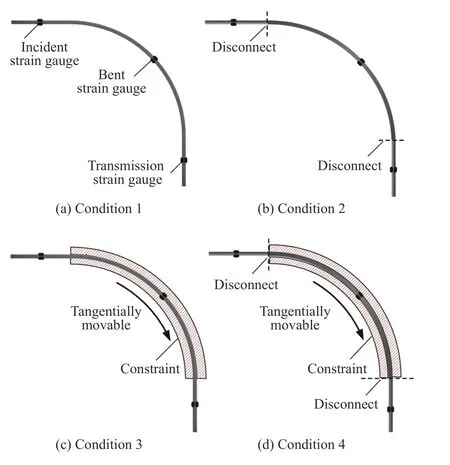

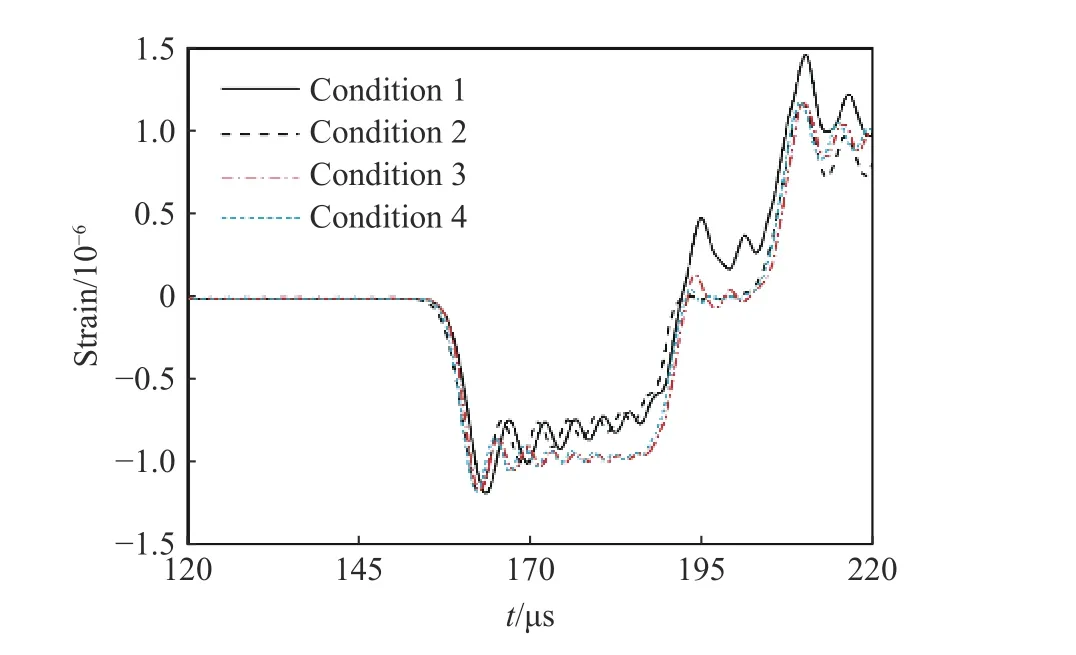

若将入射和透射的直杆段与弯曲杆部分间断开,即增加两个撞击界面,使得弯曲杆中的弯矩和剪力不对直杆造成影响;又若将弯曲部分约束,以弯曲圆心为原点建立柱坐标系,约束其径向和垂直方向,使弯曲杆只在切向可移动,也可以实现优化。综合考虑这两种假设,模拟了如图5 所示4 种条件,既考虑了间断又考虑了约束。弯曲杆透射端获得的波形(内、外侧表面应变平均值,即εi和εo平均值)如图6 所示。图5(a)所示为弯曲杆中压缩波传播的原本情形;图5(b)所示为间断弯曲杆和直杆,界面处相互作用时只有压缩波传播到了透射直杆;图5(c)所示为在条件1 的基础上对弯曲段进行约束,有效地降低了波形失真,但仍存在拉伸波拖尾;图5(d)所示为在条件2的基础上对弯曲段进行约束,与入射波相比,其失真程度最低。

图5 不同的约束条件(L=200 mm, R=400 mm,l0=80 mm,d=5 mm,α=90º)Fig. 5 Different constraint conditions (L=200 mm,R=400 mm, l0=80 mm, d=5 mm, α=90º)

图6 不同约束条件下的波形对比(L=200 mm, R=400 mm,l0=80 mm,d=5 mm,α=90º)Fig. 6 Strain waveforms in the bar under different constraint conditions (L=200 mm, R=400 mm, l0=80 mm, d=5 mm, α=90º)

这些结果为本文双向拉伸Hopkinson 杆装置中弯曲杆的设计奠定了一定基础。弯曲杆需要一定的约束,最完美的约束使其仅可沿切向移动。由于外约束力的存在,使得弯曲杆中的弯矩M和剪切力Q降低,前文讨论的杆内力所引起的变形不均匀问题就得以解决,使得问题又回归为沿切向的一维应力波问题。

2 双向拉伸的试验验证

2.1 试验装置及实施方法

根据以上对曲杆中弹性波的传播规律分析,本文提出的曲杆双向动态拉伸原理如图7 所示,其中图7(a)为双向动态拉伸装置示意图(图中标注波形传播均为内外侧平均应变信号),图7(b)为验证装置实物图。这种设计思路意在通过一对几何构型完全相同的弯曲杆,将一压缩波一分为二,并向相反方向传播。在具体实施时,气炮发射撞击杆,并撞击加载杆入射端产生压缩波脉冲,在人字形的一对弯曲杆中传播并分为两路到达弯曲杆和直拉伸杆组合连接处。拉伸直杆与转接头使用螺纹连接,人字形弯曲杆两端头处压缩波几乎同时传播至转接头并产生拉伸波,这一对拉伸波相向传播至中心试样处,进而实现对材料的双向同步拉伸加载。在弯曲杆处,每一边各使用4 个光轴支座和聚四氟乙烯自润滑套环,对弯曲杆支撑,并施加一定的位移约束。该装置已经申请专利并公开[18]。

图7 曲杆型双向动态拉伸装置Fig. 7 Bidirectional bending Hopkinson tension bar

很重要的一点是,两根弯曲杆应该被精准地加工为相同几何尺寸。同时,直的拉伸杆以及转接头部分也应相同,以确保整个双向动态拉伸系统的对称性。这可以有效地保证两路入射压缩脉冲几乎同时传播到转接头处,进而同步反射出拉伸脉冲,使得两路拉伸波脉冲同步到达中心处并对试样进行加载。弯曲杆与转接头撞击面应保证杆之间的波阻抗匹配,避免波形拖尾现象,本文中设计的装置保证端面的截面积相同。

2.2 数值模拟及试验验证

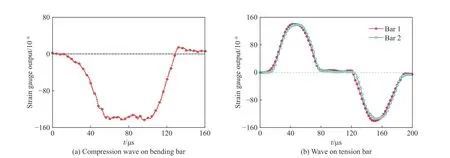

对本文中构思的曲杆型双向拉伸装置进行数值分析,以初步检验装置的可行性并优化调整加工参数。数值模拟中弯曲杆曲率κ=2.5 m−1(R=400 mm),曲杆横截面为8 mm 的方形,法兰和拉伸直杆段总长440 mm,拉伸圆杆直径9 mm,撞击杆直径10 mm,长100 mm,材料为6061 铝合金。使用ABAQUS6.14/Dynamic Explicit 模拟计算,使用六面体网格(C3D8R,八节点线性实体单元),网格总数为284 280 个。图8所示为FEA 结果(均为杆截面对称两侧平均应变信号),图8(a)为弯曲杆上的压缩波,图8(b)为拉伸直杆上的拉伸加载波。可见,拉伸直杆上产生的拉伸加载波满足了装置的预期设想。

图8 双向拉伸装置的有限元模拟结果Fig. 8 FEA results of bidirectional dynamic tension device

针对搭建的试验装置(如图7(b) 所示)进行了细致地测试分析。选用的撞击杆直径10 mm,长100 mm,材料为6061 铝合金,入射波脉冲的理论脉宽约为40 µs。弯曲杆中点采集到的脉冲信号如图9(a)所示,内外侧两个应变片测得应变的平均值曲线,实际脉宽约为54 µs。由波形可知,由于实际无法达到理想的约束状态,其弯曲杆上的压缩波仍存在较小的拉伸波拖尾,这与前文的结论接近。而未夹持试样时拉伸加载杆上信号如图9(b)所示,分别为左右两个加载杆(分别为杆1 和杆2)上距离试样夹持处290 mm 所测得的脉冲信号。由此可见,这一对加载脉冲有着非常好的同步性,这包括了拉伸加载脉冲的起始点、脉宽以及幅值,起始点时间差小于2.5 µs,幅值差约6×10−6以内。这证明了该方法可以实现双向同步拉伸加载。

图9 双向动态拉伸试验应变波形Fig. 9 Strain signal in bidirectional dynamic tension experiment

在搭建的曲杆型双向拉伸试验装置上,进一步对2024 铝合金螺纹试样进行了双向拉伸试验。试样标距2.4 mm,直径1.85 mm,使用M5 的螺纹与两杆连接。试验时采集到的典型应变脉冲信号(内外侧两个应变片测得应变的平均值)如图10(a)所示。可见,入射波有着较好的同步性,杆1 和杆2 上的反射和透射的叠加波也基本相同,通过试验证实了本装置可实现材料的双向动态同步拉伸测试。与传统Hopkinson 杆不同的是,杆上测得的反射和透射是叠加的,即杆1 上测得杆1 的反射波和杆2 的透射波。由于文献[19]对Hopkinson 杆单轴双向加载以获得材料的应力-应变曲线的方法有详细介绍,鉴于本文数据处理方法与文献[19]的方法相同,在此不作进一步描述。

图10 双向拉伸2024 铝合金试验结果Fig. 10 Bidirectional tension test results of 2024 aluminum alloy

经计算得到真实应力-真实应变曲线和应变率-真实应变曲线,如图10(b)所示。试验入射波幅值达到3.39×10−4,一次加载的应变约9%,试样未断,测得2024 铝合金在约1 500 s−1的应变率下拉伸屈服强度约为310 MPa。为验证单轴双向拉伸试验的准确性,与单轴单向直接式拉伸Hopkinson 杆所做结果对比(直接式拉伸试样标距段长5 mm,直径5 mm),如图10(b)所示。两种试验方法所得结果吻合较好,证明单轴双向拉伸试验结果可靠。

通过上述空打曲线以及对试样实际加载试验证实了基于弯曲杆的双向拉伸方法具有可行性,可有效地对材料进行双向拉伸试验。本文中采用的加载杆屈服强度约为200 MPa,若取65%的屈服载荷为加载杆的最大安全载荷,即杆中应力不超过130 MPa,这样根据应力波理论以及杆中应力与撞击杆速度的关系,可知本文验证装置所能允许的撞击杆最大速度不超过10 m/s,拉伸加载杆的最大允许载荷可到2.9 kN。对标距长2.4 mm 的2024 铝合金试样实现了单轴双向拉伸试验,加载脉宽约54 µs,该次试验中加载杆上最大载荷为1.9 kN。在此构思的基础上,后续可设计出更大尺寸其他材料的双向拉伸装置,以实现更高应变率或大尺寸试样的双向拉伸试验。这项工作是对现有Hopkinson 杆的一种重要补充和发展,为多轴Hopkinson 杆的建立奠定了基础。

2.3 多轴动态加载讨论

多轴加载存在着一些问题,仍需要深入讨论和研究。

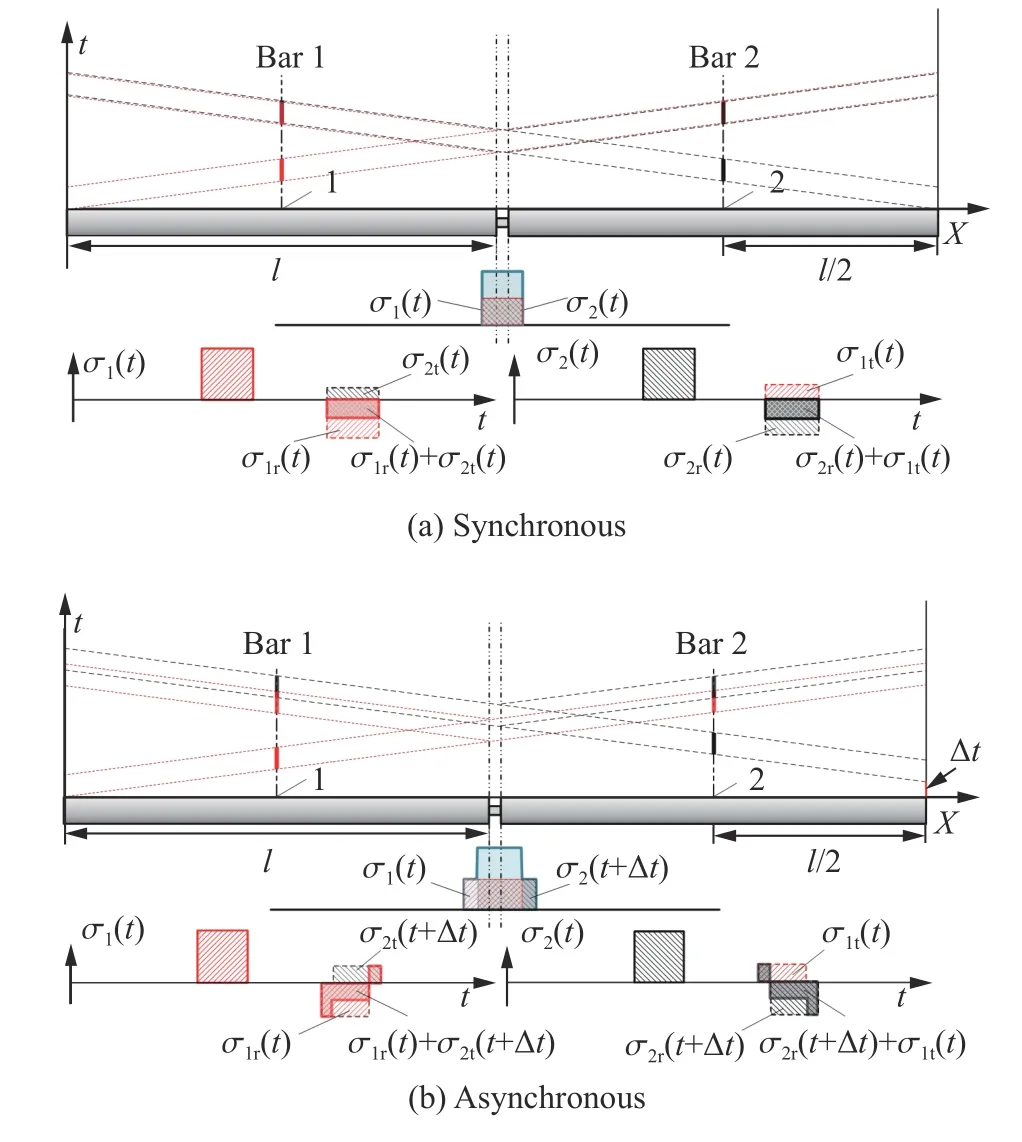

2.3.1 轴间同步性问题

多轴动态加载需要加载脉冲的同步,即试样几何中心位移为零。以本研究开展的双向加载为例(如图11 所示),假如为理想方波σ1(t)和σ2(t)向中心试样处加载,即加载同步。若不同步,且时间滞后Δt,即σ2(t+Δt),试样受力呈现台阶加载,则试样加载的应变率和变形条件有着明显变化,这对应变率敏感材料的材料性能参数测定带来显著影响。

图11 双向动态加载同步性问题Fig. 11 Synchronization of bidirectional dynamic loading

本文所提出的曲杆双向拉伸加载装置,经试验验证,左右两根拉伸杆中的加载波同步时差小于2.5 µs,应变幅值差在6×10−6以内。同步性良好的主要原因是,当撞击杆撞击人字形加载头时,人字形的两根对称曲杆产生的压缩应力脉冲是同步的,加载波从撞击端-曲杆-转换法兰-拉杆均为机械接触传播,即没有间隙,如果对称的人字形曲杆以及两根对称拉伸加载杆材料几何结构完全一样,理论上两路传播的信号可实现完全同步传递;如果测试时两路加载信号有时差,可以采用精细的机械加工调整距离消除或减小时差,保证轴间应力波传递的一致性。基于两对单轴双向加载,可以容易构成双轴四向加载,对实现对材料和结构动态双轴加载奠定基础。

2.3.2 脉冲构形控制

另外特别强调,加载波的构形与应变率恒定有关,从曲杆对弹性波的传递规律知,曲率影响脉冲构形使其失真。若是梯形弹性波,经过曲杆传播后,梯形平台会出现倾斜,同曲率下随着弯曲角度增大,倾斜斜率随之增大。这时若还要保持梯形构形,可以采用类似锥形的撞击杆,产生倾斜平台的梯形波[20],经过曲杆传递后失真反向修正,可实现平台型梯形加载波。另外对于脆性材料、软材料等所需要的斜波或半正弦加载波形极容易在本装置实现。

2.3.3 数据处理

为获得材料双向拉伸的应力应变曲线或裂纹张开位移等,文献[19]已经有详细的描述,可参考该文献进行。而多轴加载涉及到轴间耦合问题,需结合具体的测试材料或结构特性深入研究和讨论。

3 结 论

提出一种曲杆型双向拉伸Hopkinson 杆加载方法以实现材料的高应变率双向同步拉伸加载,并对采用的弯曲杆中弹性波传播问题进行分析研究,主要结论如下:

(1)弯曲杆中压缩波的传播,入射端输入波形若为梯形弹性波,经过曲杆传播后梯形平台会出现前高后低,导致失真;

(2)弯曲杆侧向约束的施加,使得弯曲杆中的弯矩M和剪切力Q降低,杆内力所引起变形的不均匀的问题就得以解决,进而可以改善弯曲杆中压缩波失真问题;

(3)本文中所提出的曲杆双向拉伸装置经试验验证,两路波时间差最大不超过2.5 µs,幅值差约在6×10−6以内,撞击杆理论最高速度为10 m/s,拉伸加载杆理论最大载荷为2.9 kN;

(4)对2024 铝合金进行了单轴双向动态拉伸试验验证,发现该方法可有效实现单轴双向拉伸加载。

参与本文工作的还有本科生封硕、袁昊、张志博,博士研究生袁康博为本文提供了修改意见,在此表示感谢!