薄板在冲击载荷下线弹性理想塑性响应的相似性研究*

2021-12-03李肖成杨磊峰刘小川惠旭龙刘继军

李肖成,徐 绯,杨磊峰,王 帅,刘小川,惠旭龙,刘继军

(1. 西北工业大学航空学院计算力学与工程应用研究所,陕西 西安 710072;2. 中国飞机强度研究所结构冲击动力学航空科技重点实验室,陕西 西安710065)

结构受冲击载荷作用时的动态响应问题在工程领域中备受瞩目。在实验设计中,通过小尺寸模型预测全尺寸结构响应的实验具有经济成本低、实验周期短、实验环境易实现等明显优势。因此相似性方法在冲击动力学领域中得到了广泛应用[1-3]。实际上,由于产品规格和加工工艺等方面的原因,在很多情况下无法找到与原型相同的材料来加工制作试验模型。当原型的材料价格较高或者较为稀有时,为了节约成本,比例模型不得不使用与原型不同的材料[4-5]。但当比例模型与原型采用不同材料进行缩放试验时,传统的相似理论往往不能够同时考虑弹性变形和塑性变形的共存现象。这主要在于无论是弹性还是塑性阶段,比例模型的各项材料参数与原型不同会导致相似律的失效。

针对比例模型与原型采用不同刚塑性材料的冲击相似性问题,学者们已开展了大量研究。Alves 等[4]和秦健等[5]基于VSG(冲击速度-屈服应力-冲击质量)量纲分析体系,提出了一种通过修正速度来解决不同刚塑性材料畸变问题的相似方法。Mazzariol 等[6]和Sadeghi 等[7]进一步完善了VSG 量纲分析体系,通过增加密度的比例因子来修正冲击质量,进而补偿材料密度不同时由不同刚塑性材料引起的畸变。Wang 等[8-9]提出了一种DLV(密度-长度-速度)量纲分析体系,通过同时调整密度和速度,以补偿不同刚塑性材料的相似性畸变问题。Mazzariol 等[10]和Wang 等[11]进一步研究了考虑厚度畸变的量纲分析方法,并得到了结构厚度畸变时刚塑性材料的相似性方法。

而对于冲击载荷作用下弹性阶段的相似性研究较少。Wu[12]提出了一种预测运动载荷作用下弹性平板振动特性的技术,从运动方程和量纲分析理论出发,推导出了原型与缩放模型之间的相似性条件。Coutinho 等[13]提出了一种相似性模块化方法,从基本微分方程和相似理论出发,推导出了弹性梁板结构在不同载荷作用下的相似性条件。

在实际工程中,当结构受到冲击载荷作用时,不同区域将处于不同的材料状态,特别是结构处于小变形状态时,弹性变形占据结构变形的主导地位,弹性变形对结构响应的影响不可忽略。本文在结构弹性阶段和塑性阶段的相似方法理论研究的基础上,基于经典薄板理论模型,推导线弹性和理想刚塑性共存时材料冲击相似性的厚度补偿方法,为原型与比例模型使用不同材料时,理想弹塑性结构在冲击响应经历材料不同变形阶段时的缩放相似性问题探索一种解决方案。

1 弹塑性结构相似性分析

1.1 等比几何缩放的冲击相似理论

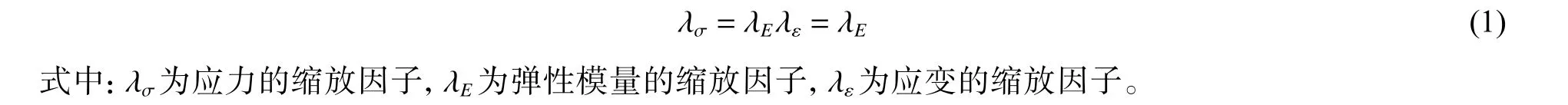

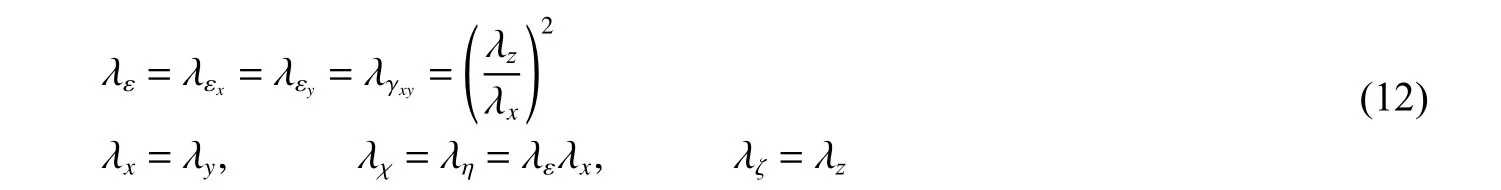

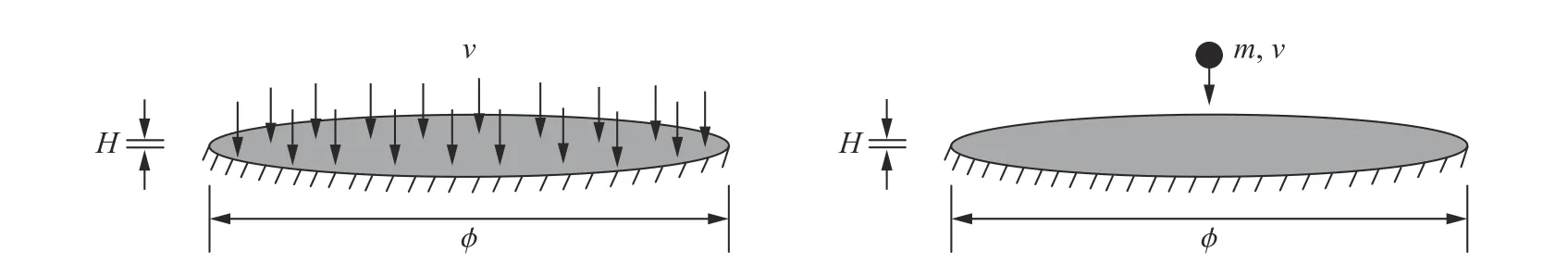

对于冲击载荷作用下不同材料的相似性问题,常使用表1 所示的比例关系进行缩放和相似性预测。

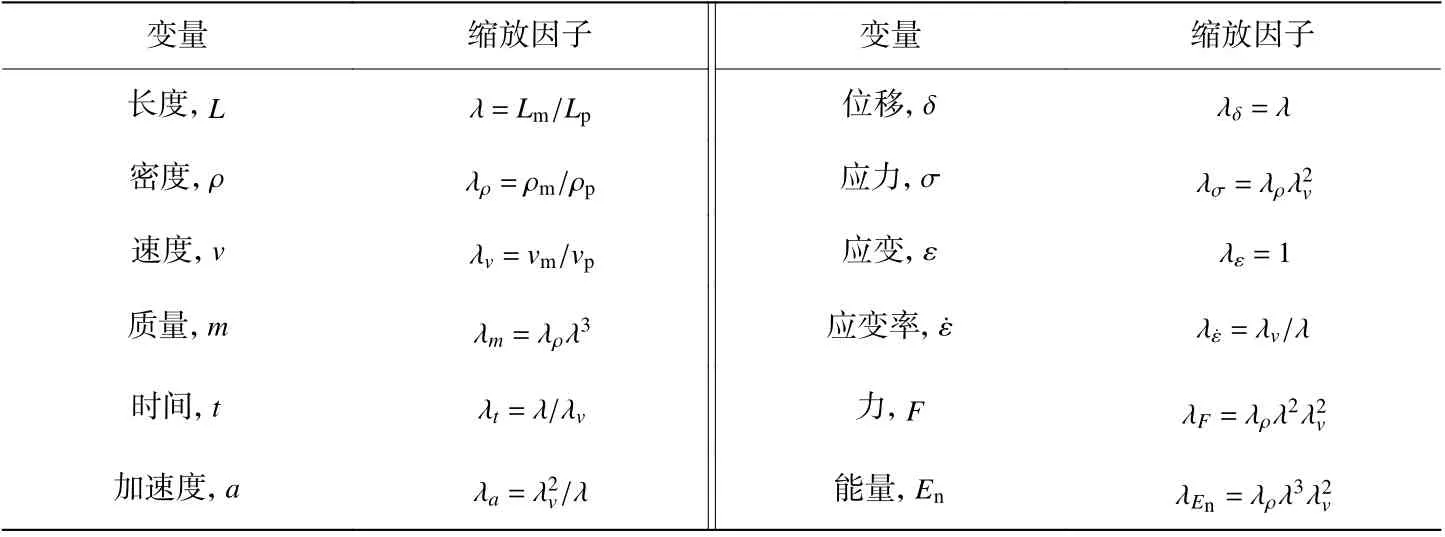

当结构材料处于弹性变形阶段时,应力应变关系应满足胡克定律,根据表1,应力、应变的缩放因子应该满足:

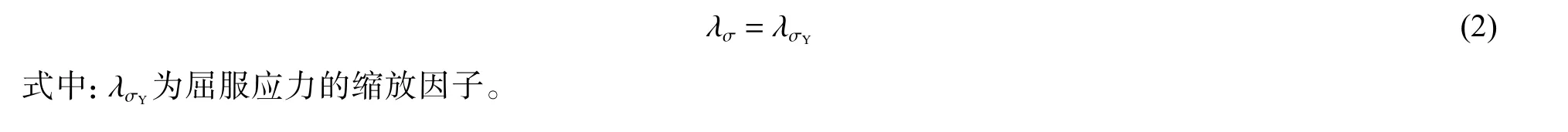

当结构材料处于塑性变形阶段时,理想塑性假设屈服应力保持不变,根据表1,应力的缩放因子应该满足:

表1 刚塑性结构相似性缩放因子[6,8]Table 1 Scaling factors of rigid-plastic structure [6,8]

因此对本文研究的弹塑性耦合问题,结构材料应满足下面的约束关系:

很显然,当原型和比例模型使用相同材料且应变率效应不明显时,式(3)成立。但是当原型与比例模型使用不同材料时,由于材料性能的不同,式(3)的条件很难满足。即传统的等几何冲击相似理论不适用于原型和比例模型使用不同弹塑性材料的冲击问题。

1.2 考虑厚度补偿的弹塑性冲击相似

为了推导出材料线弹性和理想刚塑性耦合时的相似理论,采用工程中常用的经典薄板理论对薄板结构进行方程分析。

薄板结构假定为一个由无应变率效应和应变硬化效应的理想弹塑性材料制成的具有任意形状、任意边界的薄板,同时不考虑破坏并承受横向的冲击载荷。对于薄板结构,根据经典薄板理论,一般有以下假设[14]:

(1) 与挠度ζ0相比较,中面位移χ0和η0是很小的量;

(2) 变形前垂直于中面的直线,变形后仍为直线,且垂直于变形后的中面,并保持原长,即:

(3) 对于薄板结构厚度和挠度为同一数量级,和薄板平面的尺寸相比为小量;

(4) 近似认为 τxz=τyz=σz=。

薄板结构在受到冲击载荷作用时,忽略摩擦导致的能量损失,则薄板中的能量主要由应变能和动能组成。根据能量守恒定理,在结构变形过程中的能量变化是动能和应变能的相互转化。在结构受冲击变形时,是动能转化为应变能;在结构变形反弹阶段,是应变能转化为动能。所以,在整个冲击过程中,应该满足以下能量守恒方程[15]:

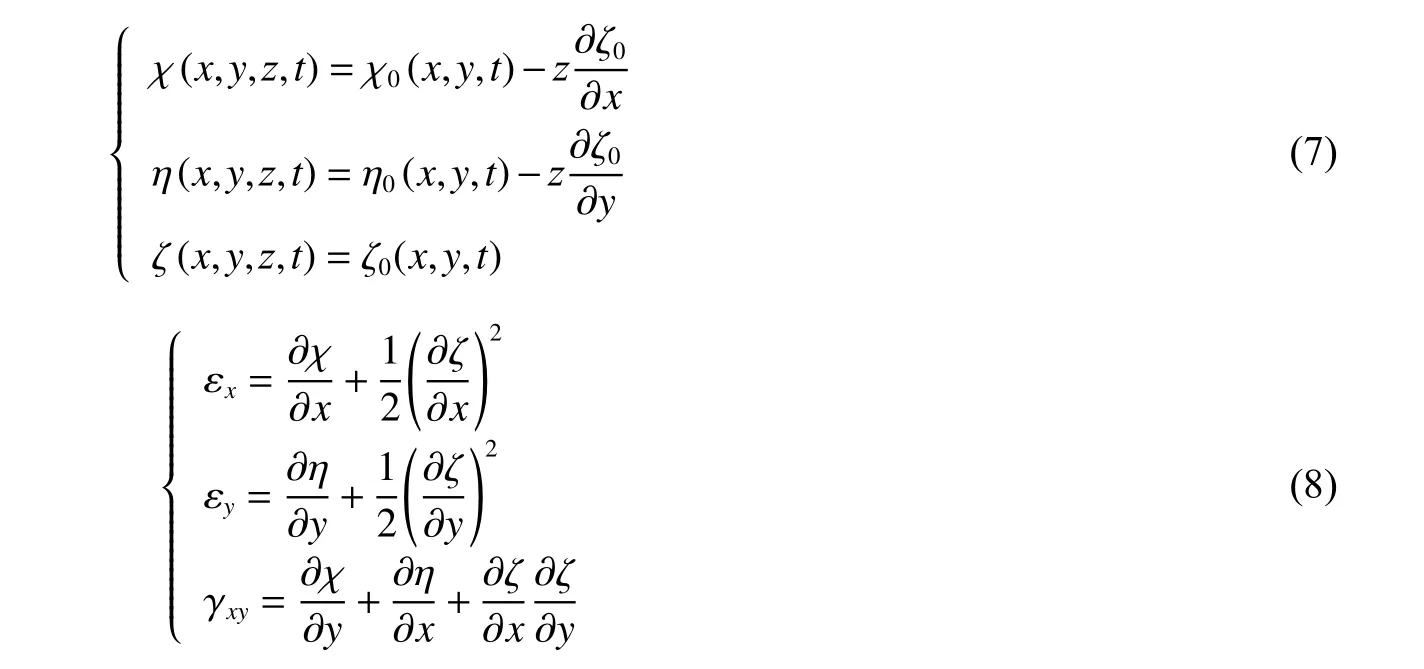

薄板结构横向法线变形转角小于15时,位移场和应变位移关系为[14]:

式中:χ、η、ζ 为结构x、y、z3 个方向的位移,χ0、η0、ζ0为薄板结构中面上的点在三个方向上的位移。

当缩放因子满足以下公式时,原型和模型的应变-位移关系和位移场相似:

将式(11)代入式(9)和式(10)可得:

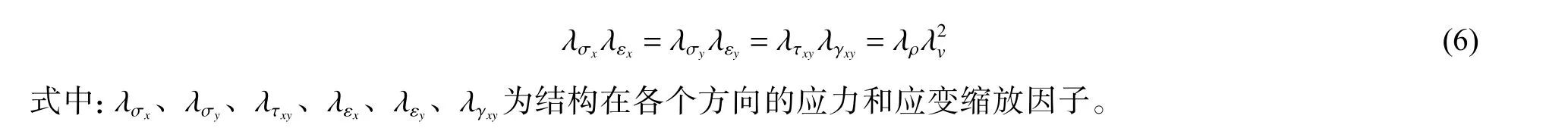

对于以上基于能量守恒方程和几何方程推导出的应力应变相似性关系,还需要考虑物理方程,即材料的应力应变关系。

以x方向为例,对于弹性阶段和塑性阶段分别有:

对于弹塑性结构,为了保证相似的准确性,必须使得同一种物理量在弹性阶段和塑性阶段的相似性比例因子相同。将式(11)和式(12)代入式(13)可得:

图1 不同材料应力应变缩放结果Fig. 1 Stress-strain scaling results for different materials

综上可得,弹塑性薄板受冲击载荷作用时的比例因子如表2 所示。当缩放模型和原型满足表2 所示的比例因子时,无论薄板结构受到何种形式的冲击载荷处于何种约束条件,缩放模型的结构响应就一定会和原型相似。表2 的缩放因子对薄板结构的载荷形式以及边界约束方式没有限制。

表2 理想弹塑性薄板结构冲击载荷作用下缩放因子Table 2 Scaling factors of theideal elastic-plastic thin-plates under impact loading

1.3 应变率效应和应变硬化效应

根据应变率的定义可知,应变率的缩放因子为:

根据表2 可知,应变的比例因子为:

可得,在考虑应变率效应和应变硬化效应时,应力的缩放因子为:

从式(18)可得,应力的缩放因子是关于比例模型应变率和应变的函数。当原型和比例模型使用理想弹塑性材料且不考虑应变率效应时,应力缩放因子可以根据材料属性直接获得。但是考虑材料应变率效应和应变硬化效应时,由于冲击过程中结构的应变率和应变在一定的区间上变化,所以应力缩放因子很难直接获得。

早期的相似理论研究中,一般预先通过试验或某种技术手段获取比例模型或原型的平均应变率信息,利用平均应变率和平均应变来计算应力缩放因子[4,6]。后来王帅等[9]通过建立应变率区间和应变曲线上比例模型预测的流动屈服应力与原型流动屈服应力的最佳逼近关系,直接获得了应力的缩放因子。但是这两种方法在一定程度上都需要获得原型或者比例模型的应变率和应变信息,且由于使用平均值或者最佳逼近关系,两种方法都不可避免地产生一定的误差。

由于理想弹塑性材料在不考虑应变率效应时,应力的比例因子可以直接根据原型和比例模型的材料属性获得。为了研究本文提出的厚度补偿方法在解决弹性和塑性共存时相似性问题的准确性,排除应变率效应和应变硬化效应对准确性的影响,在数值模拟中忽略材料的应变率效应和应变硬化效应,仅针对无应变率效应和应变硬化效应的理想弹塑性材料进行分析。

2 数值验证

2.1 有限元模型

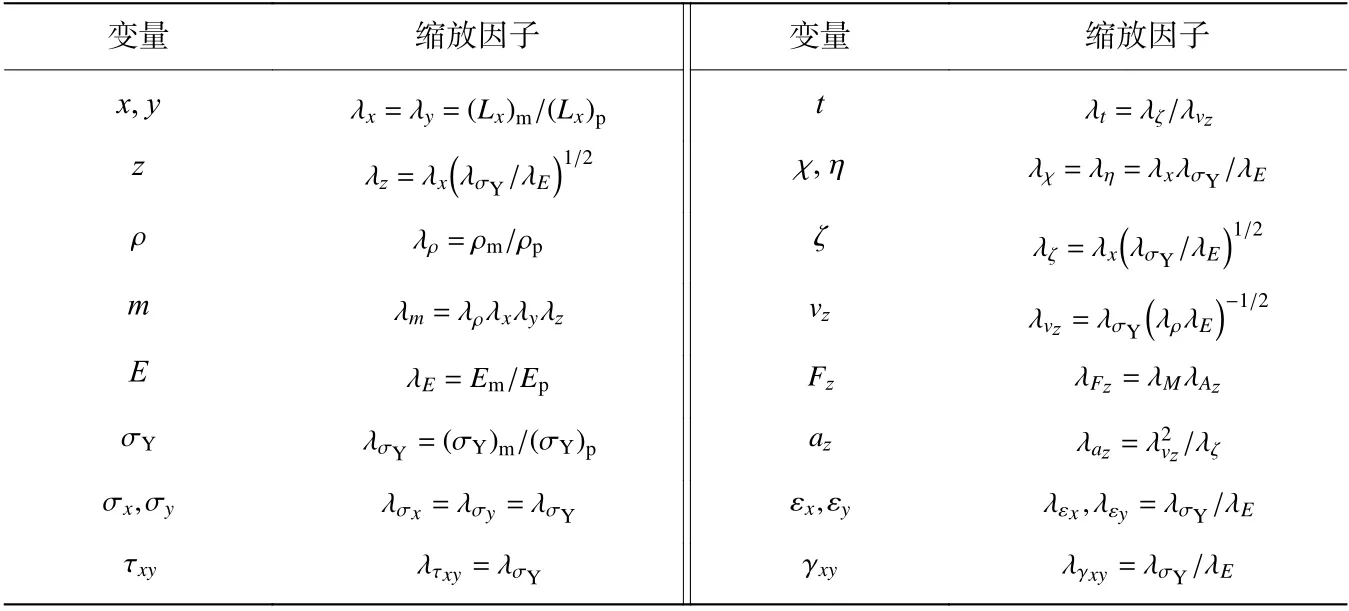

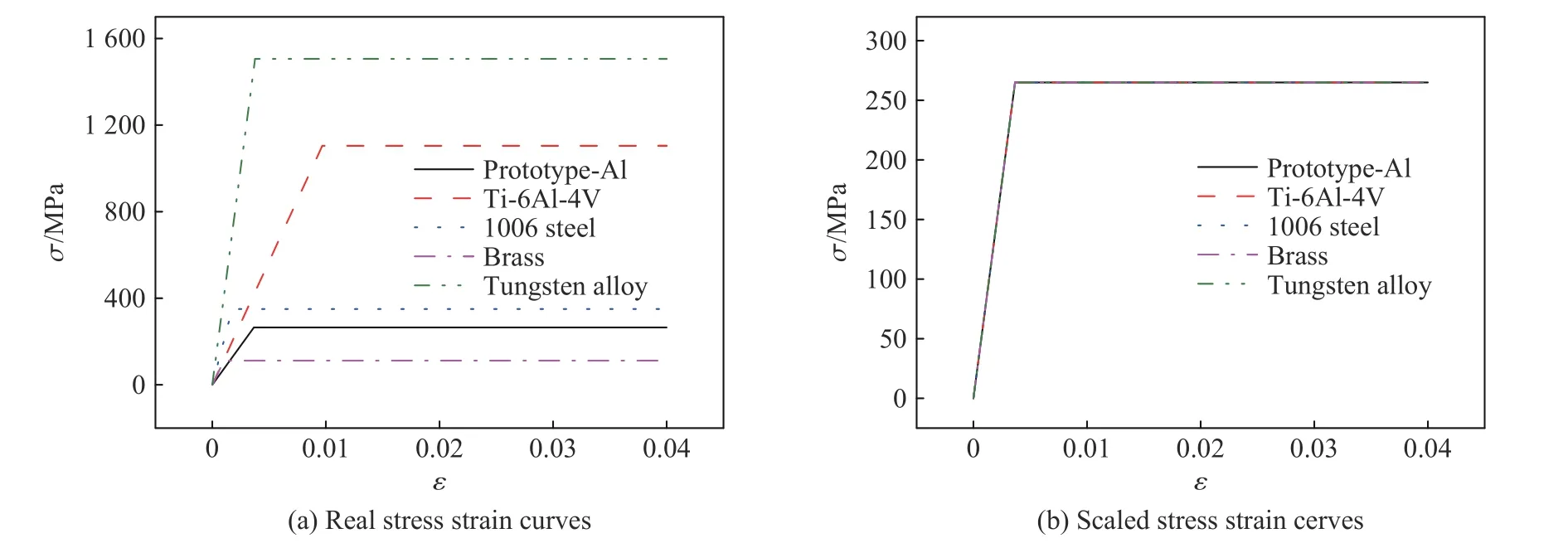

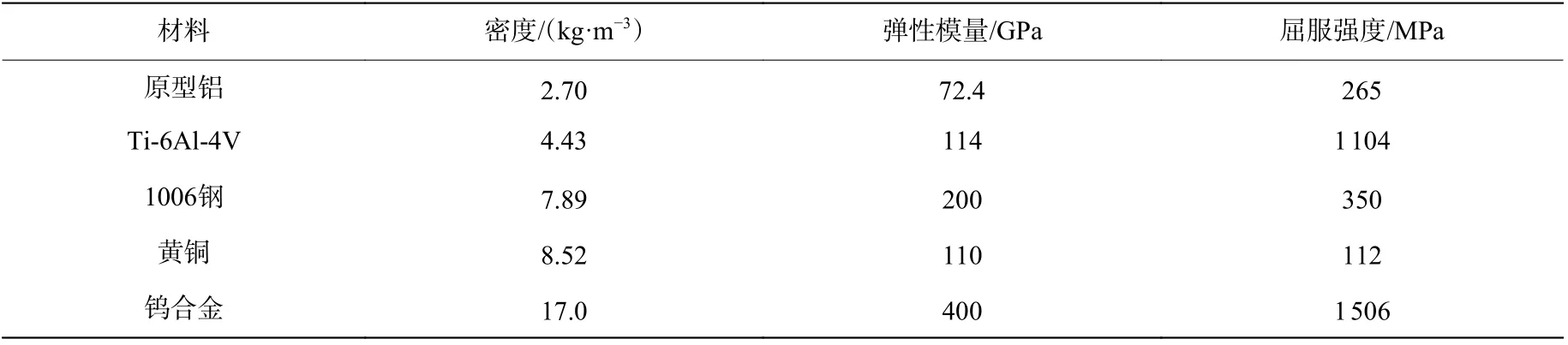

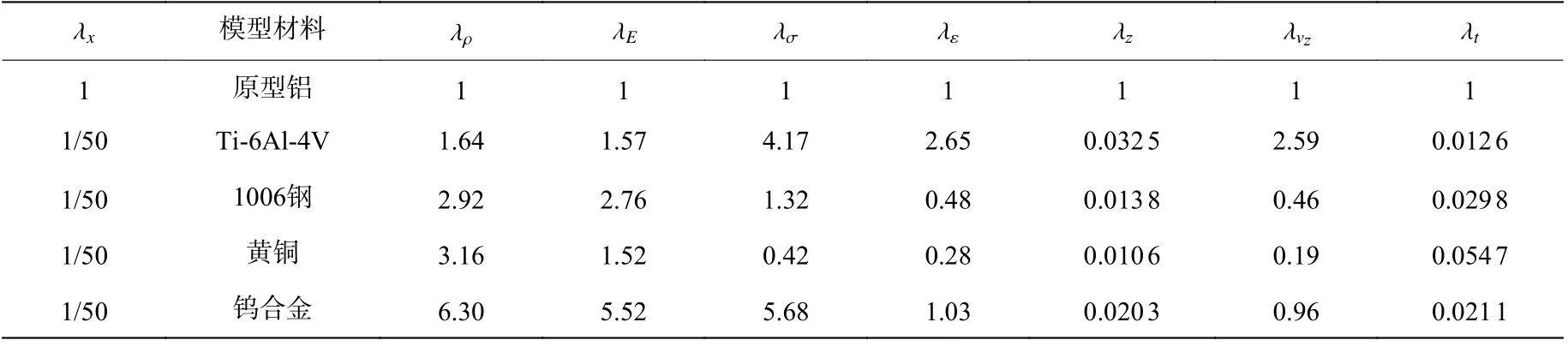

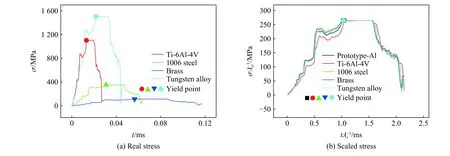

使用圆板质量冲击和速度冲击两种模型验证厚度补偿方法的准确性,如图2 所示。圆板原型的半径为150 mm,厚度为3 mm。原型采用铝合金材料,比例模型采用4 种不同的材料,如表3 所示。令模型与原型在半径方向的缩放比例为1/50,即比例模型的半径为3 mm。圆板使用S4R 壳单元模拟,圆板边缘固支,对圆板施加两种不同的载荷:一种为直接对整个圆板施加10 m/s 的冲击载荷,另一种为对圆板施加质量冲击载荷,圆球质量为0.5 kg,冲击速度为6 m/s,圆球使用刚体来模拟。根据原型和比例模型所选用的材料属性,按照表2 所示的比例因子计算,可以得到如表4 所示的缩放比例因子。使用表4 的缩放因子乘以原型对应的冲击速度和冲击质量等物理量就可以得到缩放模型的冲击速度和冲击质量等对应物理量。不同材料的真实应力应变曲线和缩放后的应力应变曲线如图3 所示。从图3 中可以看出,缩放后的应力应变曲线能得到精准相似。

图2 圆板冲击示意图Fig. 2 Schematic diagram of the circular plate under impact loading

图3 不同材料应力应变曲线Fig. 3 Stress-strain curves of different materials

表3 圆板材料属性Table 3 Material properties of circular plate

表4 模型缩放系数Table 4 Scaling factors of themodels

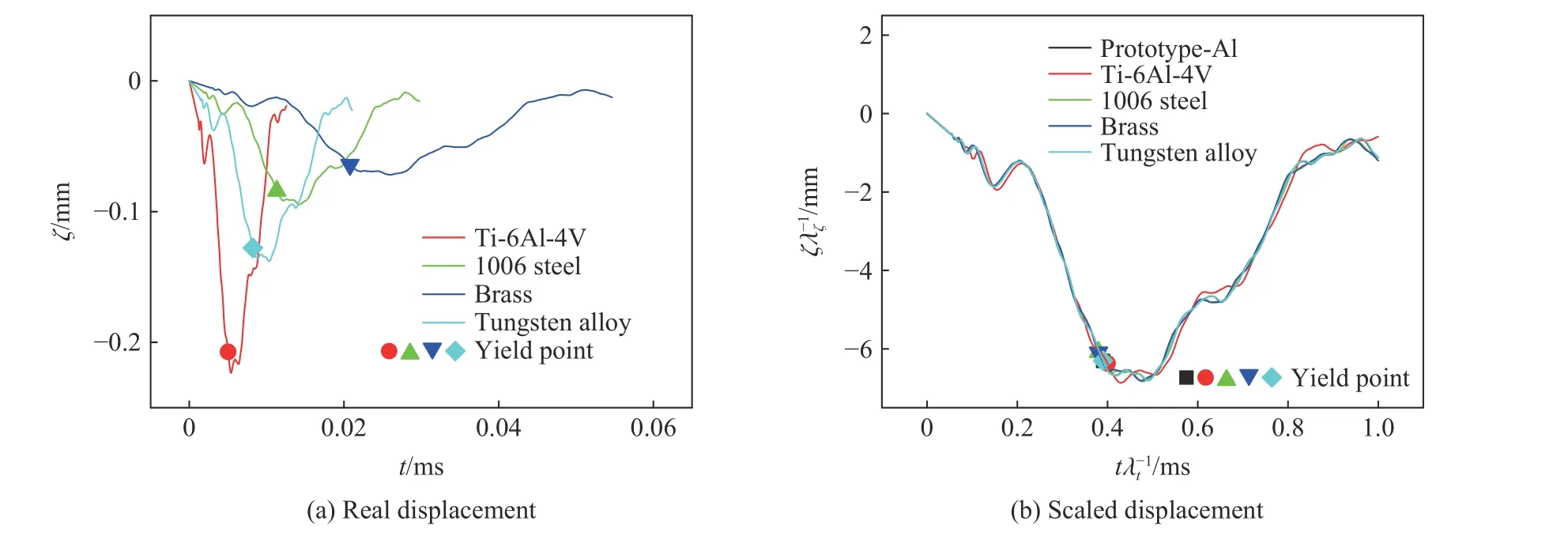

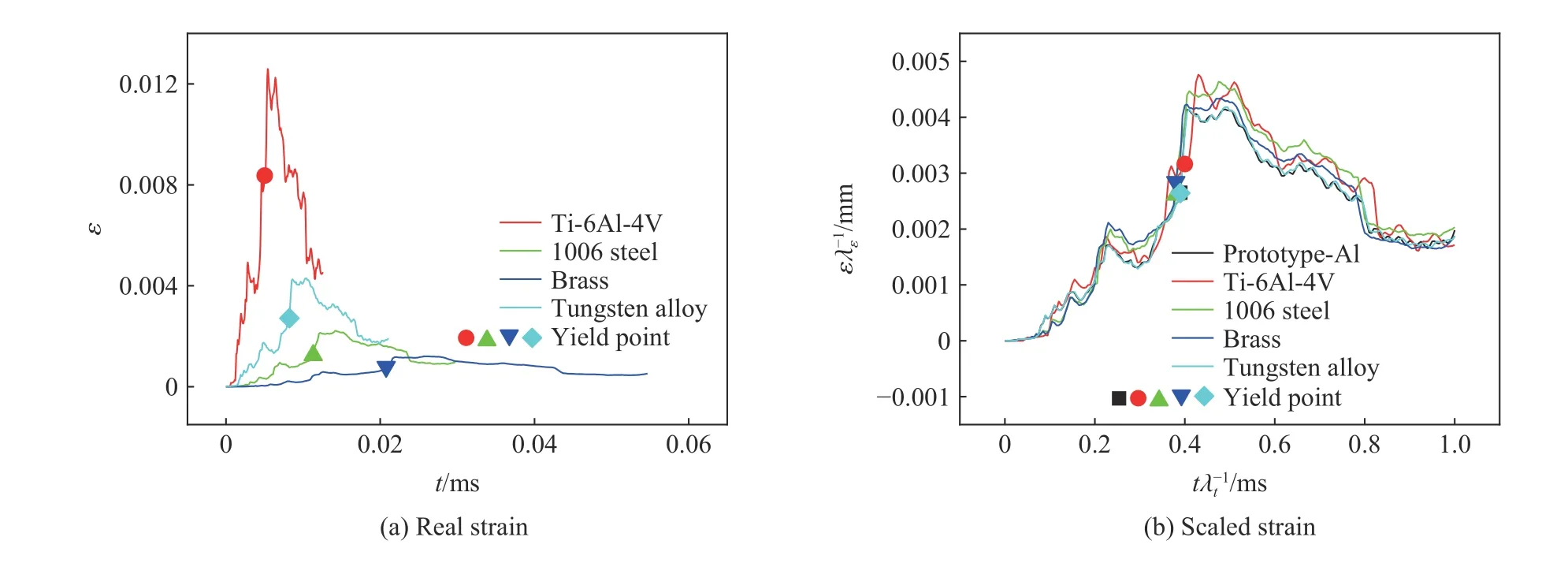

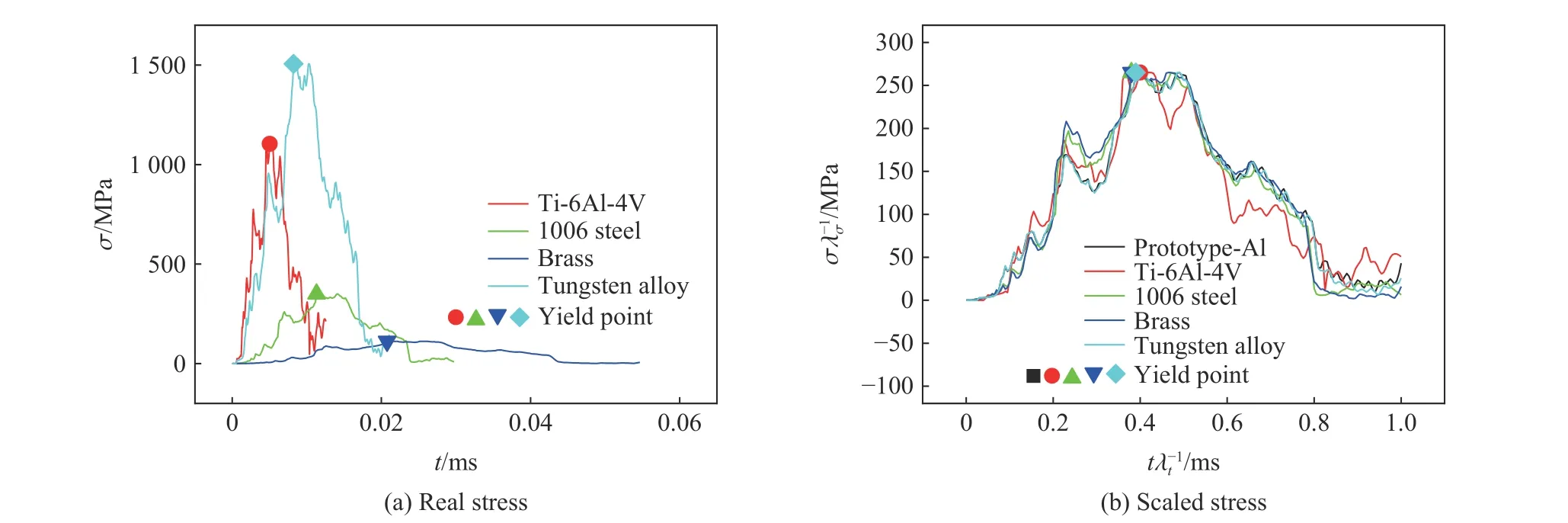

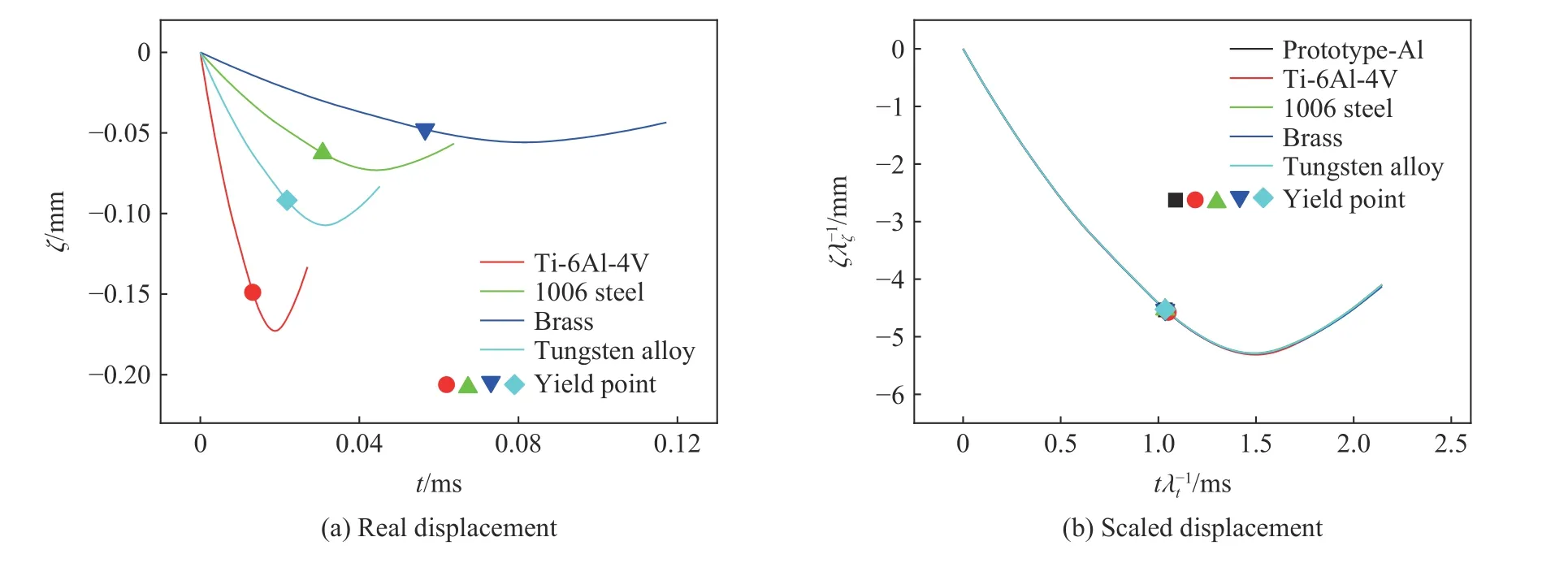

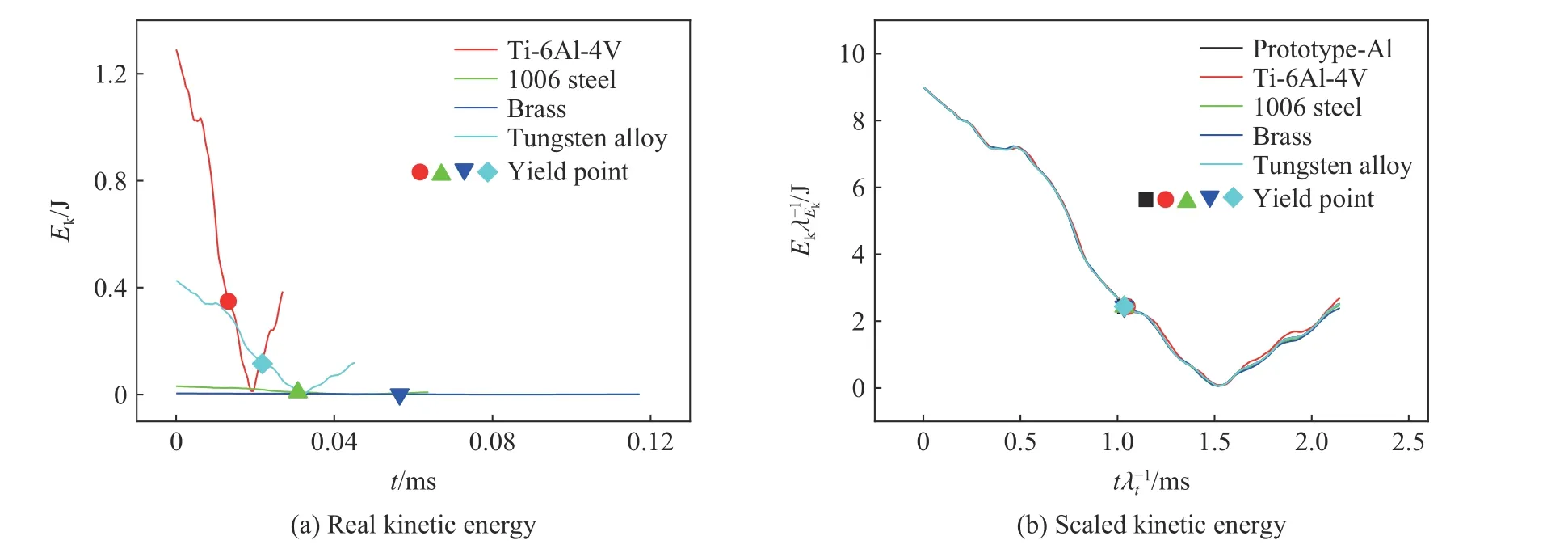

2.2 弹-塑性阶段相似性结果分析

图4~7 和图8~11 分别为两种不同冲击载荷作用下结构的动态响应和缩放后的结果。从图4~7和图8~11 中可以看出,当圆板受到速度冲击和质量冲击两种载荷作用时,不同材料的比例模型结构响应也各不相同。但是当结构响应除以各自的响应缩放因子时,不同材料的比例模型结构响应得到了统一,能够准确预测原型的结构响应。

图4 速度冲击比例模型与原型圆板中点处位移响应曲线对比Fig. 4 Comparison of displacement response between the velocity impact scale model and the prototype at the midpoint of the circular plate

图5 速度冲击比例模型与原型圆板中点处动能响应曲线对比Fig. 5 Comparison of kinetic energy response between the velocity impact scale model and the prototype at the midpoint of the circular plate

图6 速度冲击比例模型与原型圆板中点处应变响应曲线对比Fig. 6 Comparison of strain response between the velocity impact scale model and the prototype at the midpoint of the circular plate

图7 速度冲击比例模型与原型圆板中点处应力响应曲线对比Fig. 7 Comparison of stress response between the velocity impact scale model and the prototype at the midpoint of the circular plate

图8 质量冲击比例模型与原型圆板中点处位移响应曲线对比Fig. 8 Comparison of displacement response between the mass impact scale model and the prototype at the midpoint of the circular plate

图9 质量冲击比例模型与原型圆板中点处动能响应曲线对比Fig. 9 Comparison of kinetic energy response between the mass impact scale model and the prototype at the midpoint of the circular plate

图10 质量冲击比例模型与原型圆板中点处力响应曲线对比Fig. 10 Comparison of strain response between the mass impact scale model and the prototype at the midpoint of the circular plate

2.3 塑性变形程度对相似性的影响

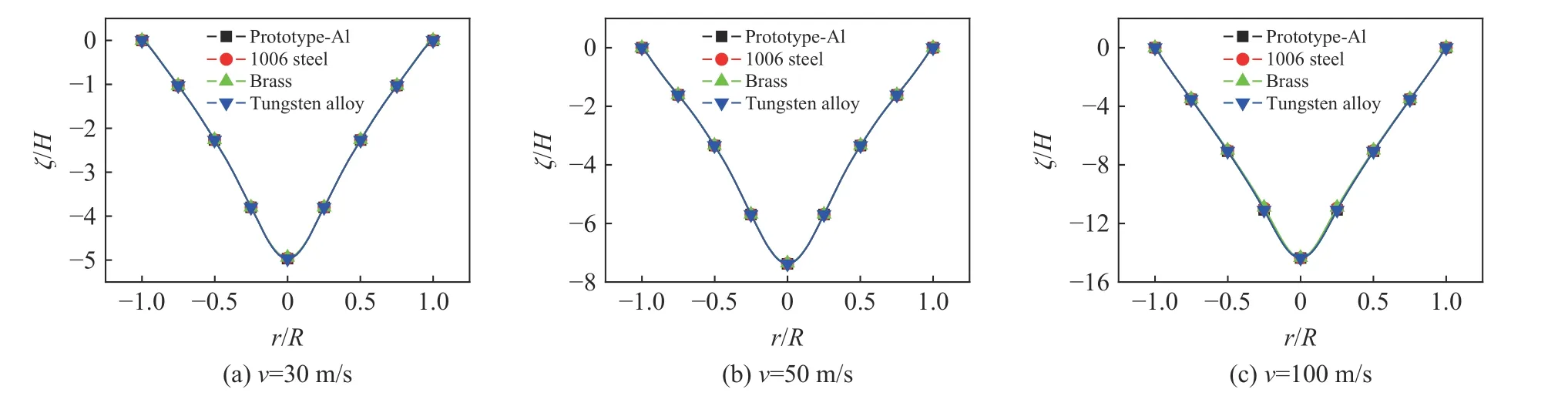

为了验证弹塑性变形程度不同时相似性方法的适用性,使用圆板速度冲击模型对原型结构施加3 种不同大小的的冲击速度,分别为:30、50、100 m/s。不同材料的缩放模型冲击速度等物理量根据表4进行确定,然后对缩放模型进行有限元计算。沿着圆板直径方向提取圆板在变形最大时刻的位移、Mises 应力和等效应变。

图11 质量冲击比例模型与原型圆板中点处应变响应曲线对比Fig. 11 Comparison of stress response between the mass impact scale model and the prototype at the midpoint of the circular plate

图12 为在不同冲击速度下圆板沿着直径方向在变形最大时刻的位移,其中H为圆板厚度,R为圆板半径,r为圆板上一点至圆心的距离。从图12 中可以看出,冲击速度为30、50、100 m/s 时,结构中心点的位移与厚度的比值分别为6、8 和14。三种不同速度下结构都处于大变形状态。当结构处于大变形状态,比例模型采用1006 钢、黄铜和钨合金去预测原型采用铝合金材料的结构响应时,使用厚度补偿的相似性分析方法,比例模型可以较好地预测原型在不同点处的位移响应。

图12 不同冲击速度下圆板沿直径方向的位移Fig. 12 Displacement of circular plate along the diameter direction under different impact velocities

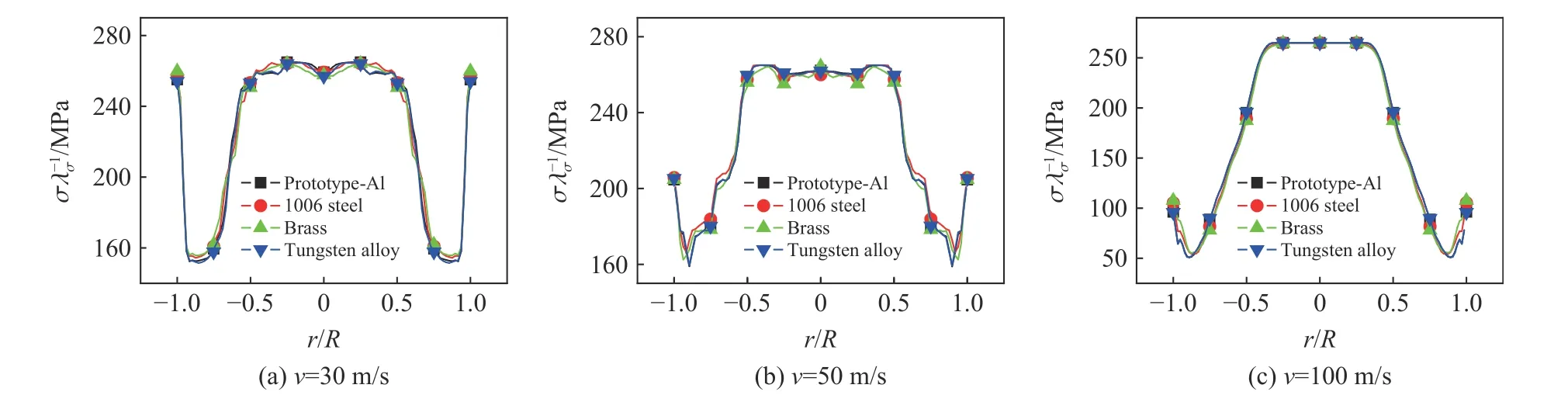

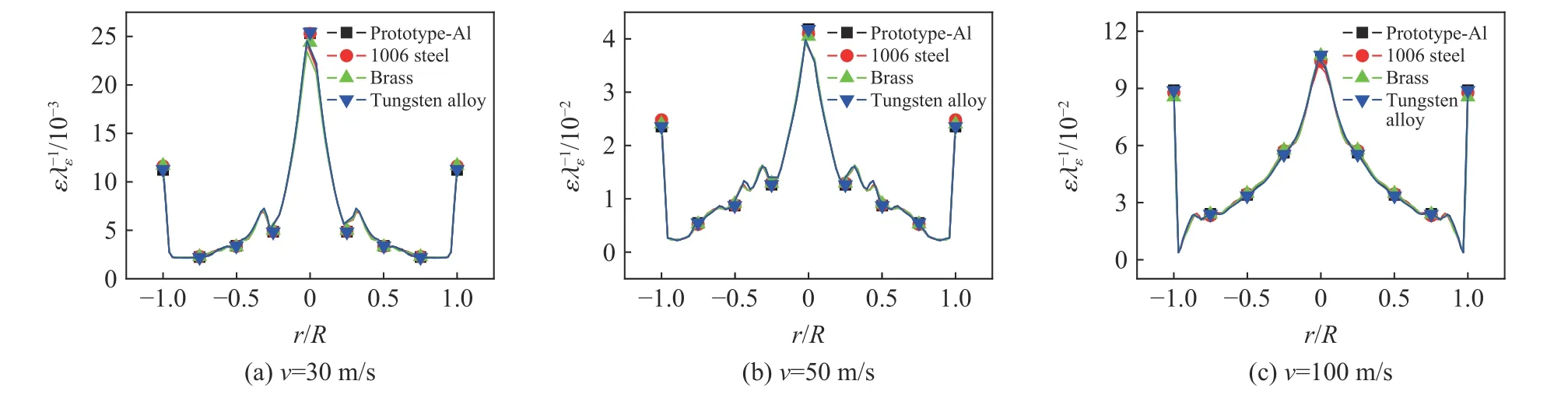

图13 和图14 表示在不同冲击速度下圆板沿直径方向的Mises 应力和等效应变。从图14 中可以看出,不同冲击速度下的原型最大等效应变分别为0.025、0.042、0.110。当比例模型采用1006 钢、黄铜和钨合金时能够精准地预测采用铝合金材料的原型结构响应。

图13 不同冲击速度下圆板沿直径方向的Mises 应力Fig. 13 Mises stress of circular plate along the diameter direction under different impact velocities

图14 不同冲击速度下圆板沿直径方向的等效应变Fig. 14 Equivalent strain of the circular plate along the diameter direction under different impact velocities

从图13 中可以看出,圆板结构受冲击载荷作用时,沿直径方向不同位置处的变形状态不同。靠近边界处结构处于弹性阶段,圆板中心点的区域处于塑性阶段。无论是弹性阶段还是塑性阶段,比例模型都可以准确预测原型整体的结构响应。而对于结构局部的动态响应,从图中可以看出,在圆板结构不同位置点处,比例模型可以准确预测原型的动态响应。

综上所述,本文提出的厚度补偿的相似性方法适用于不同变形程度的薄板结构。使用厚度补偿的相似性方法能够准确预测原型薄板结构整体和局部不同位置的动态响应。

3 总 结

首先,对于目前刚塑性材料冲击相似性理论无法计及弹性变形的问题,基于薄板理论,针对无应变率效应和应变硬化效应的理想弹塑性材料,对线弹性和理想刚塑性共存时的材料相似性进行推导,提出了一种通过厚度补偿的相似性方法以解决弹性变形和塑性变形共存时的不同理想弹塑性材料的相似性问题。当缩放模型与原型满足表2 所示的比例因子时,无论薄板结构受到何种形式的冲击载荷、处于何种约束条件,缩放模型的结构响应就一定会和原型相似。

其次,在根据厚度补偿的相似性方法得到的比例因子(表2)的基础上,建立了圆板速度冲击模型和圆板质量冲击模型,对厚度补偿的相似性方法的准确性进行了验证。计算结果表明,当比例模型和原型同时考虑结构线弹性和理想刚塑性阶段的相似性时,本文提出的厚度补偿方法能够准确地预测到原型薄板结构在不同变形阶段的位移、能量、应力和应变等动态响应。

最后,针对塑性变形程度较大的情况,通过对圆板施加大冲击速度,进一步验证了本文提出的相似性条件的可预测性,本文提出的厚度补偿的相似性方法适用于不同变形程度的理想弹塑性薄板结构。