面向航空铝合金薄壁深腔构件的冲击液压成形工艺优化

2021-12-03徐勇尹阔夏亮亮门向南曾一畔张士宏

徐勇,尹阔,夏亮亮,门向南,曾一畔,张士宏,*

1. 中国科学院 金属研究所 师昌绪先进材料创新中心,沈阳 110016 2. 华北理工大学 冶金与能源学院,唐山 063210 3. 航空工业成都飞机工业(集团)有限责任公司,成都 610092

航空精密装备中大量由高强铝合金加工而成的复杂整体薄壁构件,不但能减重和提高航程,而且还能保证飞行器性能的可靠和稳定[1-3]。然而高强铝合金在室温下的成形性较差,因此延续现有冲压成形、落锤成形、橡皮囊成形时常出现零件开裂[4],需要通过多道次渐进成形的方式,才能在一定程度上缓解由于室温塑性低所带来的成形限制,同时也大幅降低了生产效率,严重制约了高性能结构部件从多品种小批量的研制阶段向今后的规模化生产转型。此外,成形过程中常需要配合人工整平和人工聚放料,且成形后随着外力卸载,薄壁构件会发生回弹。因此,零件最后还需进一步人工校形。而大量的人工干预导致零件的制造周期长且效率低、尺寸精度低及产品一致性差。因此,研发面向航空复杂薄壁构件的精密成形技术具有重要的研究和应用价值。

研究表明,大多数材料在高应变速率条件下成形性得到显著提高,即存在应变速率效应[5],基于此冲击液压成形技术应运而生。Azaryan等[6]应用冲击锤在高压气体推动下冲击液体,液体冲击板材从而使其贴模成形,应用此技术可以成形铝合金、铜合金和钛合金等,并建立了材料的冲击液压成形拉深极限图。但是此设备可成形的材料厚度有限且成形的总体时间较长。Homberg等[7]发明了冲击液压装置,并发现冲击液压成形相比较于液压成形零件的小圆角成形能力提高了80%,而且随着冲击能量的增大,板材的成形质量和精度也逐渐增加。Khodko等[8]采用单冲击体形式,通过火药驱动研制了冲击设备。并使用LS-DYNA模拟软件获得冲击过程界面液体压力的分布,发现坯料的中心变形区域压力最低。郎利辉等[9]提出了冲击充液复合成形方法,其原理是先利用传统准静态液压成形方式成形出零件的绝大部分区域,然后再通过高速载荷成形某些局部小特征,该方法利用了高速成形能够提高材料成形极限的原理,对小圆角、小凸起等小特征的成形进行了实验研究,证明了该方法的可行性。

近年来,张士宏等[10]将液压成形技术与高应变速率成形技术二者优势进行有机结合,提出一种适用于复杂薄壁板类构件的冲击液压成形技术,并研制出新型冲击液压成形设备。该技术通过气-液混合动力源对冲击体实施初始加速度,使其作用在液室中的液体介质表面,并将产生的瞬时高压以冲击波的形式作用于板材表面进而成形目标零件,该技术不仅大幅度提高了材料的成形极限而且还可获得较高的表面质量,同时还可以抑制材料的回弹[11-12]。此后,基于改进的Johnson-Cook本构模型,并利用流体结构互动算法实现冲击传载过程的固-液-固界面之间的耦合,进而建立了固-液耦合有限元模型,并采用有限元模拟与实验研究相结合的方法,揭示了冲击液压成形参数如拉深比、冲击能量、拉深深度之间关系,提出了冲击液压成形方式下的板材成形性能的量化评价方法[13-15]。同时,基于所提出的量化评价方法,针对复杂航空铝合金薄壁口框零件进行了冲击液压成形工艺的开发及验证,实现了生产效率的大幅提高,且壁厚减薄率更均匀、小圆角填充更好[16]。目前虽然针对冲击液压成形进行了一定的研究,但至今针对航空复杂薄壁构件的冲击液压成形工艺开发,仍未建立起多参数耦合的工艺优化设计方法。在工艺参数优化方面,目前多是借助相关的数学模型,由目标函数求解最优值来实现,但是应用此类方法实验次数多、误差大且无法表达出各参数间的相互作用。响应面法是一种综合实验设计和数学建模的优化方法,通过对具有代表性的变量进行实验,采用回归方程拟合范围内设计变量与响应量间的模型函数,从而取得各设计变量的最优值[17]。采用该种方法进行成形工艺过程的优化不仅可以减少实验次数,而且得到的回归方程精度高、预测性好,更重要的是能够研究几种变量间的交互作用[18-19]。响应面法中常见的实验设计方法包括:均匀响应面法、Box-Behnken设计法和中心复合设计法(Central Composite Design)等,其中中心复合设计法相比较于其他设计方法具有实验次数少、模拟精度高、能够更好的拟合相应曲面等优点,深受广大学者青睐[20-22]。

因此,为实现冲击液压成形新工艺下航空用LY12铝合金大拉深比薄壁深腔构件的一次成形,以冲击压力、压边力为设计变量,以最大减薄率和贴模率为响应量,基于中心复合设计和成形实验结果,采用响应面法进行各参数之间的交互作用分析,通过建立响应量与工艺参数之间的回归响应模型,获得可实现大拉深比、深腔类薄壁零件一道次冲击液压成形的优化工艺参数,并通过成形实验验证响应模型及优化结果的正确性。

1 实验材料及方法

1.1 实验材料

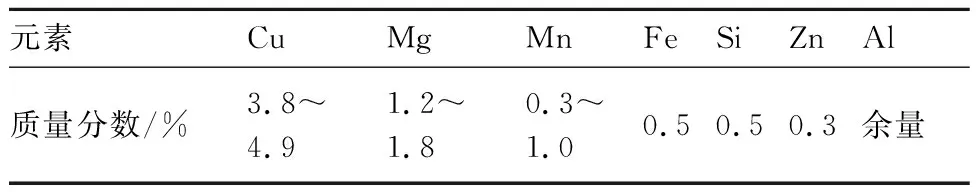

采用厚度为1.5 mm的LY12铝合金板材(热处理状态:O态),材料的化学成分如表1所示。

表1 LY12铝合金的化学成分Table 1 Chemical composition of LY12 aluminum alloy

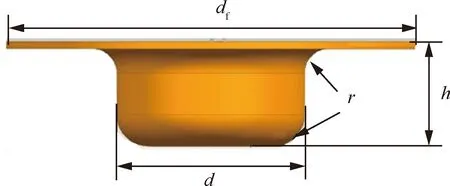

1.2 目标零件结构特征

拟研究的大拉深比薄壁深腔筒形件几何形状如图1所示。其中关键尺寸为:凸缘直径(df=61.8 mm)、拉深深度(h=23 mm)、外直径(d=34.5 mm)以及上下圆角半径(r=5 mm)。

图1 目标零件几何尺寸Fig.1 Geometric dimensions of target part

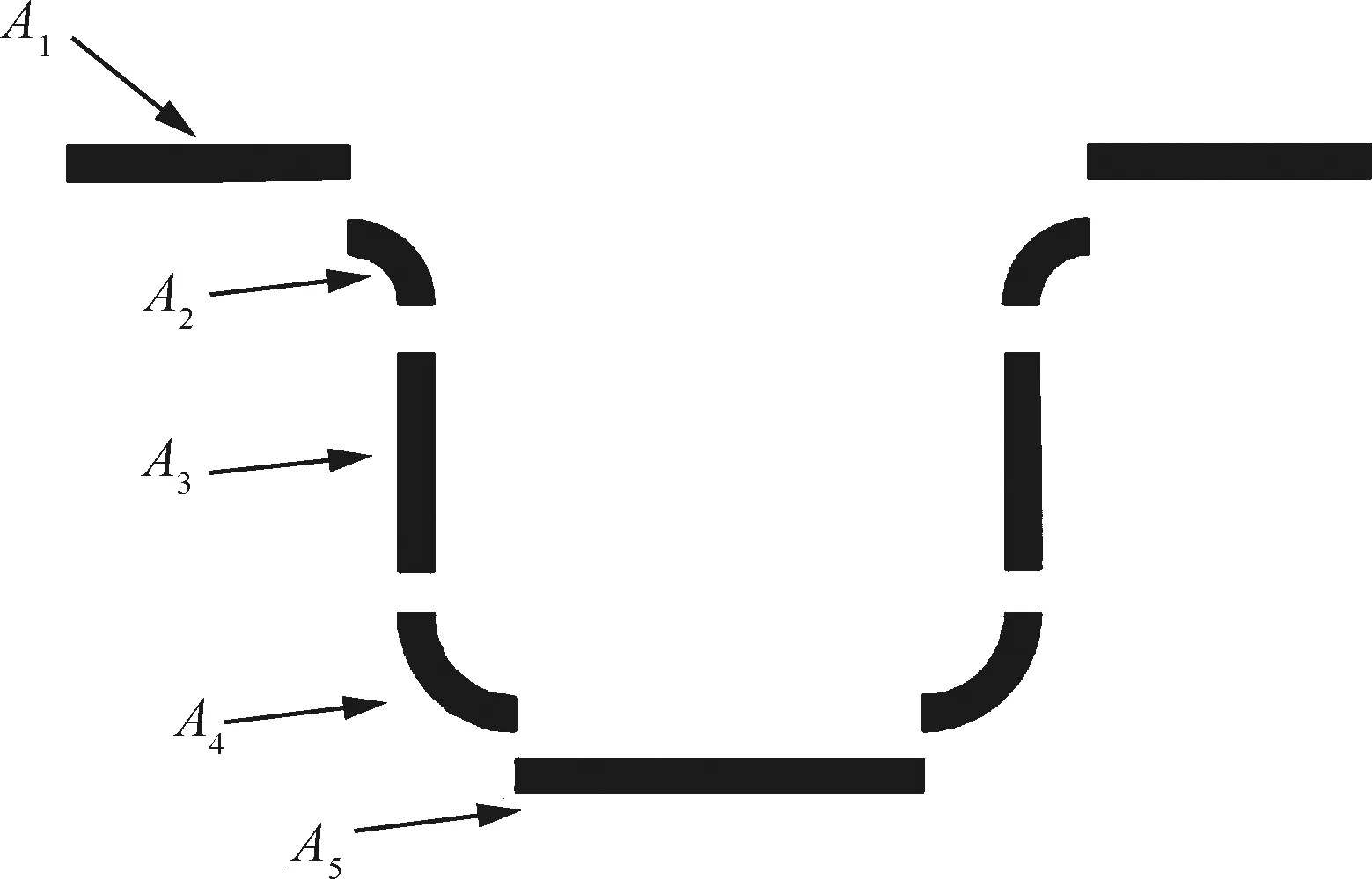

目前,计算筒形件原始坯料尺寸常用的方法一般遵循面积相等、形状相似原则。按面积相等法则,将其分为5个区域进行面积计算,如图2所示。则有

A1+A2+A3+A4+A5=A总

(1)

式中:A1为法兰区面积;A2为上部圆角区面积;A3为直壁区面积;A4为下部圆角区面积;A5为底部平面区面积;A总为初始坯料总面积。

由式(1)可得成形前初始坯料直径D的值为

(2)

图2 原始坯料计算方法Fig.2 Calculation method of original blank

由式(2)计算得到该目标零件的初始坯料直径为:D=83.6 mm。拉深系数m是以拉深后的零件直径与拉深前坯料直径之比来表示。拉深系数反映了拉深时材料变形程度的大小,常作为评价零件成形难度的衡量标准。m越小,表明变形程度越大,相反变形程度越小。拉深系数m的具体表达式为

m=d/D

(3)

根据式(3)得到该筒形件的拉深系数为0.412,经查表得铝合金的极限拉深系数一般为0.56~0.58,此时筒形件的拉深系数较小,如果进行准静态下的拉深成形可能会由于发生过度减薄而破裂,因此该筒形件难以通过一道次拉深成形。

1.3 实验方法

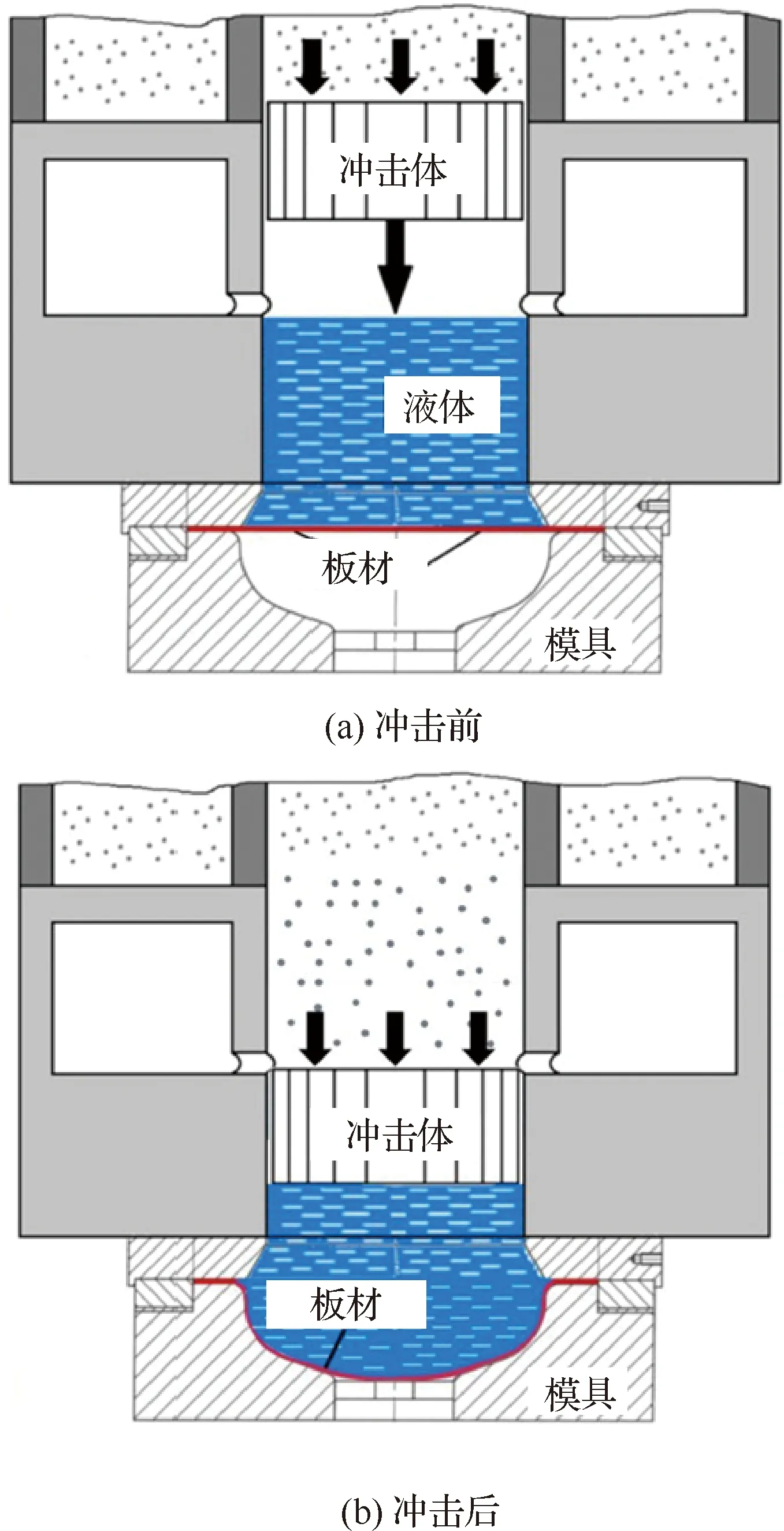

采用冲击液压成形方法,对目标零件进行一道次成形实验。实验原理如图3所示。其中,板料放置于模具型腔上,上模向下运动实现压边及密封。随后动力源进行充能,如图3(a)所示。实验时,释放能量并驱动冲击体以高速打击液室上液面,冲击波通过液室传递至板材表面,此时产生的瞬时高压迫使板料贴合型腔,最终成形,如图3(b)所示。图4为实验所需冲击液压成形设备以及目标零件的成形模具。初始料直径为83.6 mm,冲击能量可通过设备的控制系统进行精确调控。

图3 冲击液压成形原理Fig.3 Principle of impact hydroforming

2 响应面模型建立与分析

2.1 响应面模型实验设计

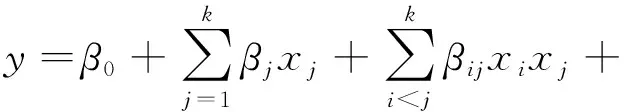

响应曲面设计方法是利用合理的实验设计方法并通过实验得到一定数据,采用回归方程来拟合设计变量与响应量之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,解决多变量问题的一种统计方法。对于回归方程通常采用一阶模型或者二阶模型[23],其中一阶模型的表达式为

(4)

二阶模型表达式为

图4 实验装置图Fig.4 Experimental device diagram

(5)

式中:y为响应量,β0为未知系数;k为工艺参数的个数;xi、xj为各工艺参数,ε为实验的随机误差;βi、βj、βjj分别是一阶项和二阶项的系数;xixj为参数i与参数j间的交互作用;βij为参数i与参数j之间的交互作用系数。

通过最小二乘法拟合实验数据来获取2种模型中的各项系数,进而建立起响应量与各工艺参数之间的函数关系式。应用中心复合设计法设计实验,建立响应面模型。选择压边力x1和冲击压力x2为设计变量,减薄率和贴模率为响应量。首先控制成形后筒形件的减薄率可以保持较高的强度和刚度;另一方面若贴模率过小则表示成形后的筒形件无法满足其应用尺寸要求。因此本文以成形后筒形件的减薄率小于20%、贴模率大于98%为衡量标准,从而判断不同工艺参数下其筒形件的成形质量。由于筒形件从开始到最终完全贴模,先后经历底部中心区域到边缘小圆角处完全填充过程,因此以筒形件底部贴模面积与模具底部平面区域面积之比作为贴模率(η)的衡量标准,即

η=St/Sd

(6)

式中:St为筒形件底部贴模面积,Sd为模具底部平面区域面积。根据实验前的相关模拟、文献[24-27]以及实际经验设计各实验变量的取值范围,压边力x1为1~2 MPa,冲击压力x2为10~15 MPa,各设计因素水平值与编码值,见表2。

表2 设计因素水平值与编码值Table 2 Levels of variable values and code values

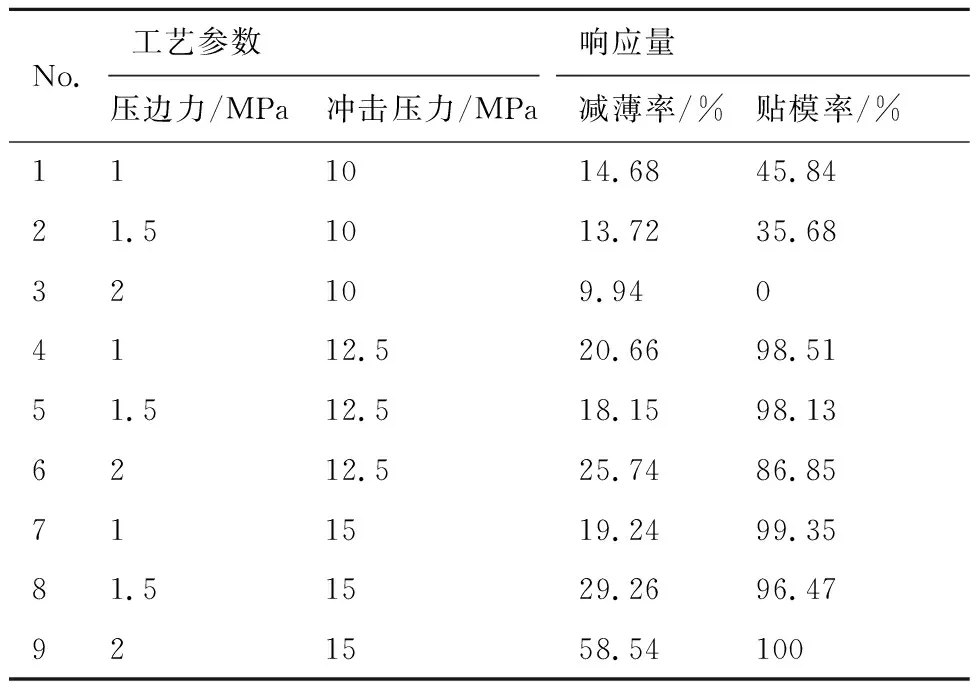

由Design Expert 12软件设计筒形件的冲击液压成形实验,分别对不同压边力和冲击压力进行实验。对各组实验所得的减薄率以及贴模率进行统计,将结果汇总至表3。

表3 响应面实验设计和结果Table 3 Design and results of response surface test

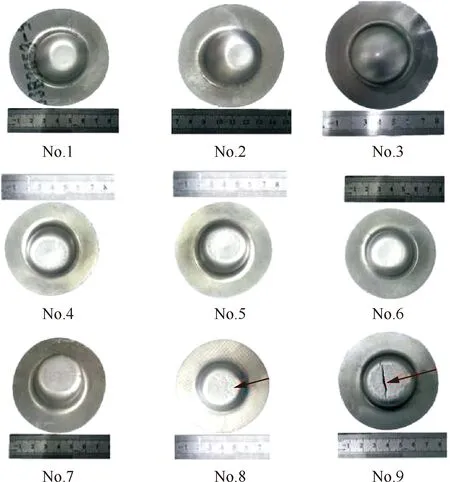

由表3及图5分析可知,当冲击压力为10 MPa、压边力为2 MPa时,此时筒形件的贴模率(0)和减薄率(9.94%)最低。当冲击压力保持10 MPa不变,压边力降低到1 MPa时,筒形件的贴模率增加到45.84%、减薄率增加到14.68%。虽然减小了压边力但是最终的成形件仍无法满足贴模率要求,如图5中No.1~No.3所示。当冲击压力为12.5 MPa、压边力为2 MPa时,此时筒形件的贴模率为86.85%、减薄率为25.74%,相比较于冲击压力为10 MPa时贴模率和减薄率都显著增大,但仍未达到成形要求。当冲击压力为12.5 MPa不变时,随着压边力的减小,贴模率增加的同时减薄率也会有所下降,筒形件成形质量进一步提高,如图5中No.4~No.6所示。当冲击压力增加到15 MPa时,压边力为2 MPa时,此时贴模率可达到100%,但是减薄率增加到了58.54%。 同时冲击压力为15 MPa时筒形件底部产生裂纹,如图5中No.8~No.9所示,当冲击压力维持15 MPa不变,压边力降低,此时贴模率变化并不显著,减薄率仍然较高(处于20%以上),部分筒形件无法满足产品质量要求。

图5 成形件汇总图Fig.5 Summary drawing of formed parts

由以上分析可知,冲击压力过大会导致筒形件底部过度减薄而产生裂纹,从而影响产品质量;而冲击压力过小又会导致板料无法充分贴模。在适当的冲击压力下,通过调整压边力筒形件的成形质量会显著提高。

2.2 结果与分析

为检验响应模型拟合的有效性和分析各工艺参数对响应量的影响程度,需要分别对响应模型进行方差分析。在检验模型拟合的有效性时,会考虑多元相关系数R2,来评价模型的拟合效果,其值在0~1之间,且越接近1,表示拟合效果越好[28]。多元相关系数R2计算公式为

(7)

式中:SSR表示回归平方和;SSE表示残差平方和;SST表示总平方和。

(8)

此外还需考虑统计特征量(F值),其计算公式为

(9)

式中:MSR为回归均方;MSE为残差均方;v为响应模型中变量的个数。由式(9)可知,残差均方MSE越小,即F值越大,则模型更具有可靠性。当F值大于某一临界值F0时,则认为该模型有效。目前,常使用P值来代表F

2.2.1 减薄率

根据表3中的数据利用最小二乘法拟合响应曲面,得到减薄率δ与压边力x1和冲击压力x2响应面函数关系为

δ=-8.852x2-98.186 67x1+

8.928x1x2+113.788 89

(10)

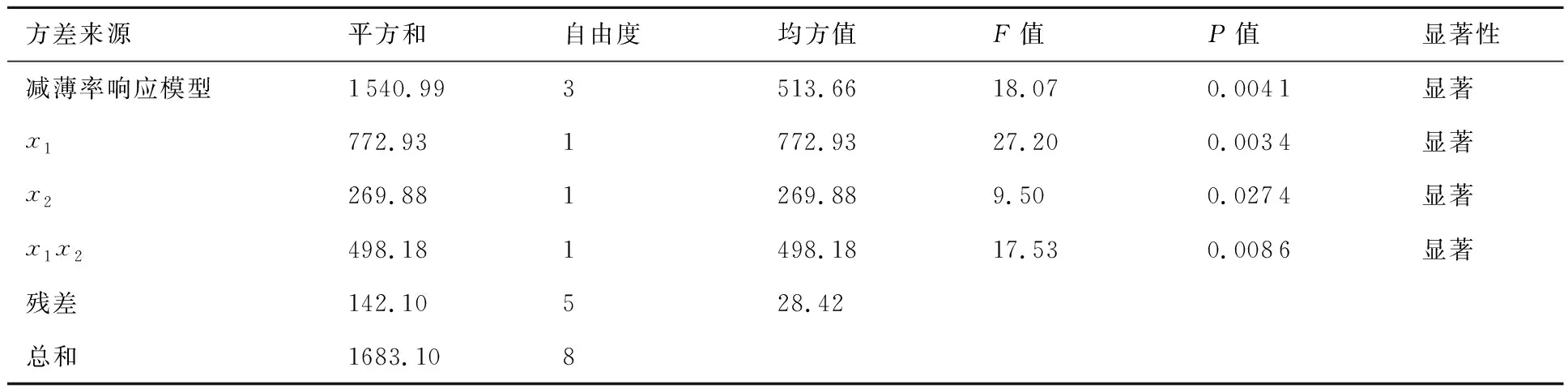

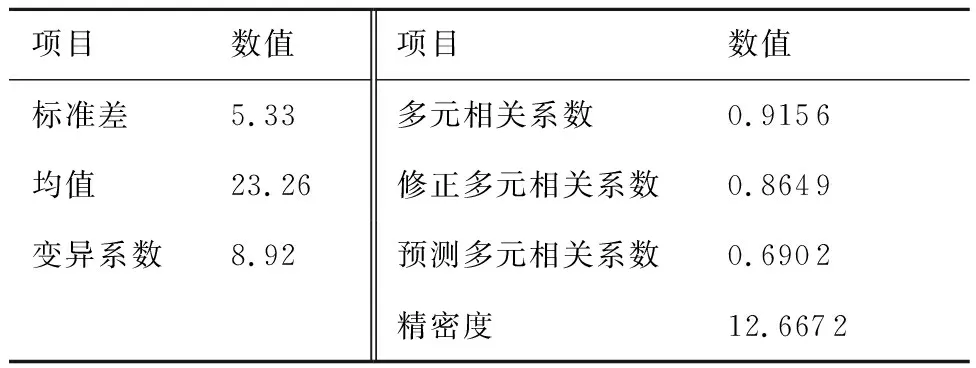

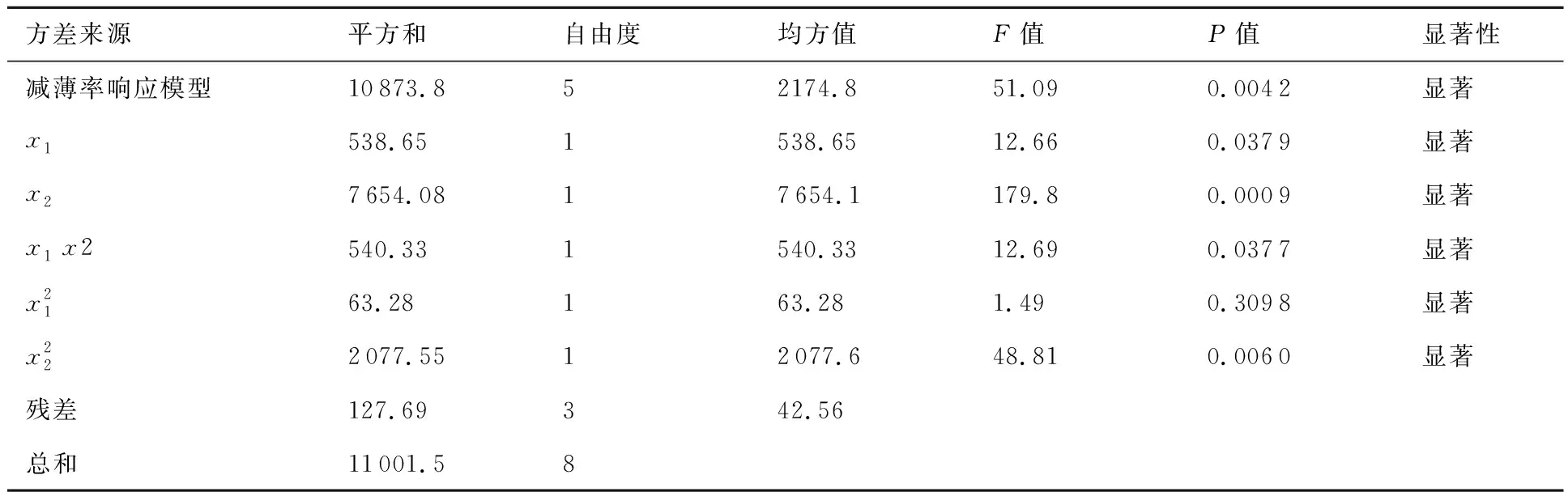

表4为减薄率响应模型的方差分析结果,其中模型的P值为0.004 1,在模型的其他变量中,x1、x2、x1x2对响应量的影响都是显著的。其中x1的F值最大,即压边力对筒形件减薄率的影响最大。在成形过程中当压边力过大时,导致板料在法兰区所受到的摩擦力增大,材料流动困难,使得拉深区受到的拉应力增大,从而导致零件底部减薄率增大;当压边力过小时,法兰处板料容易在切向压应力的作用下发生失稳起皱,而对改善减薄效果也不再明显,因此合适的压边力不仅可以防止法兰部分发生起皱,而且还可以避免筒形件底部的过度减薄。

表4 减薄率方差分析结果Table 4 Results of variance analysis of thinning rate

对拟合回归方程进行误差统计分析,计算多元相关系数,统计标准差、均值以及变异系数,结果见表5。由表可知,多元相关系数R2值为0.916 5接近1,且修正的多元相关系数为0.864 9与预测多元相关系数0.690 2的差值小于0.2,可见模型的可靠性。此外变异系数(CV)的值为8.92<10,精密度的值为12.667 2>4,可见模型的精确度较高。

表5 减薄率回归方程误差统计分析Table 5 Statistical analysis of thinning rate regression equation error

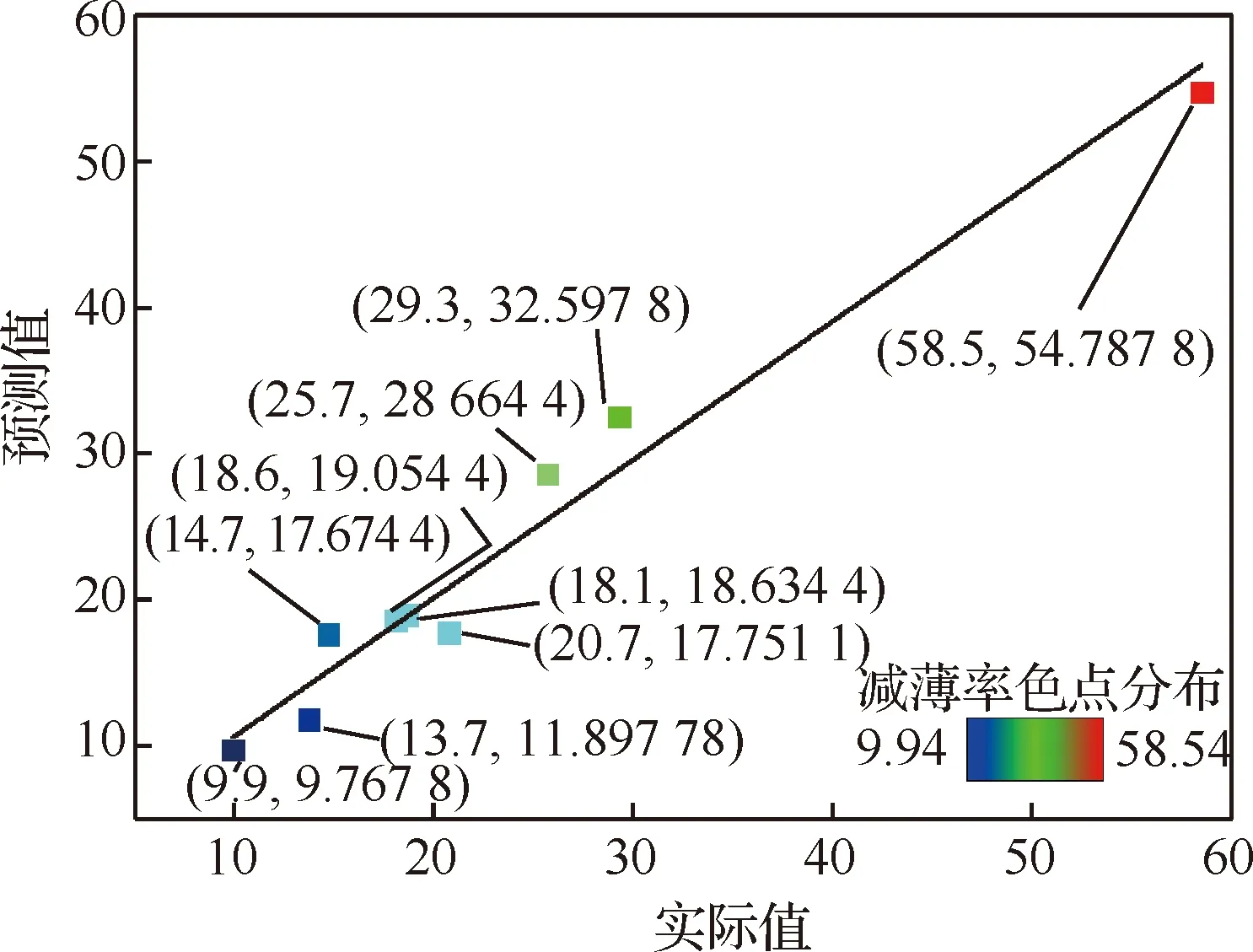

由图6可见,减薄率的残差沿直线分布,表明其误差呈正态分布,由此可知应用所提出模型预测的响应值是正常的并且没有大的偏差。图7为减薄率预测值与实际值的关系图,各散点不同颜色代表减薄率值的大小值。若散点分布在相关线上即表示减薄率的实际值与预测值相等;若散点偏离相关线则表示减薄率的实际值与预测值存在偏差。由图7可以发现各散点均分布在相关线附近,即各散点的横纵坐标值相近,表明减薄率的预测值与实际值吻合度较高。由减薄率的残差正态分布图和预测值与实际值关系图可知应用此一阶响应模型可以更高程度地预测实际实验的减薄率。

图6 减薄率残差正态概率分布图Fig.6 Normal probability distribution of thinning rate residual

图8是压边力和冲击压力对减薄率影响规律的三维响应面图和等值曲线图。由图8(b)可以看出,当起初冲击压力较小时,随着压边力的增大减薄率增加并不明显,当冲击压力达到14 MPa时,随着压边力的增加减薄率上升明显,这是因为在冲击液压成形过程中当冲击压力较小时无法使板料发生形变,此时无论压边力如何变化,板料的变形程度较小,导致减薄率变化并不明显;当冲击压力增加到一定值时,板料在短时间内发生较大的塑性变形,此时随着压边力的增大,材料流动困难,导致在筒形件底端的减薄增大。

图7 减薄率的预测值与实际值关系Fig.7 Relationship between predicted value and actual value of thinning rate

图8 压边力与冲击压力对减薄率交互 影响的响应曲面图Fig.8 Response surface graph of interaction between blank holder force and impact force on thinning rate

2.2.2 贴模率

根据表3中的数据利用最小二乘法拟合响应曲面,得到贴模率η与压边力x1和冲击压力x2响应面函数关系为

150.066 67x1-19.353 3x2+213.407 78

(11)

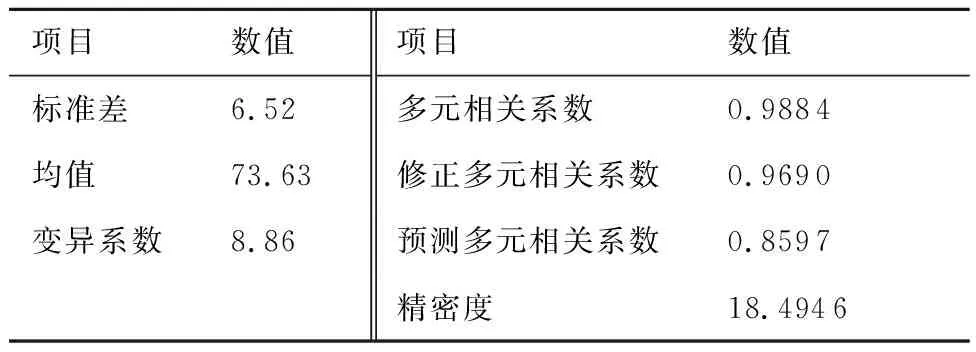

表6 贴模率方差分析结果Table 6 Results of variance analysis of film sticking rate

对拟合回归方程进行误差统计分析,计算多元相关系数,统计标准差、均值以及变异系数,结果见表7。由表可知,多元相关系数R2=0.988 4接近于1,且修正的多元相关系数为0.969 0与预测多元相关系数0.859 7的差值小于0.2,可见模型的可靠性。此外变异系数CV=8.86<10,精密 度的值为18.494 6>4,可见模型的精确度较高。

表7 贴模率回归方程精确度分析Table 7 Statistical analysis of film sticking rate regression equation error

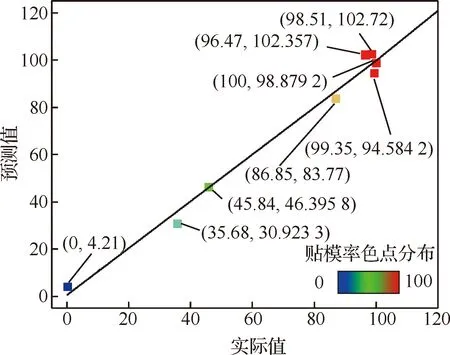

由图9可见,除一点外贴模率的残差分布在一条线上,这表明其误差呈正态分布,由此可知应用所提出模型预测的响应值是正常的并且没有大的偏差。图10为贴模率预测值与实际值的关系图,同理,若散点分布在相关线上即表示贴模率的实际值与预测值相等;若散点偏离相关线则表示贴模率的实际值与预测值存在偏差。由图10可以发现各散点均分布在相关线附近,表明贴模率的预测值与实际值吻合度较高。由贴模率的残差正态分布图和预测值与实际值关系图可知应用此二阶响应模型可以更高程度地预测实际实验的贴模率。

图9 贴模率残差正态概率分布Fig.9 Normal probability distribution of sticking rate residual

图10 贴模率预测值与实际值关系Fig.10 Relationship between predicted value and actual value of sticking rate

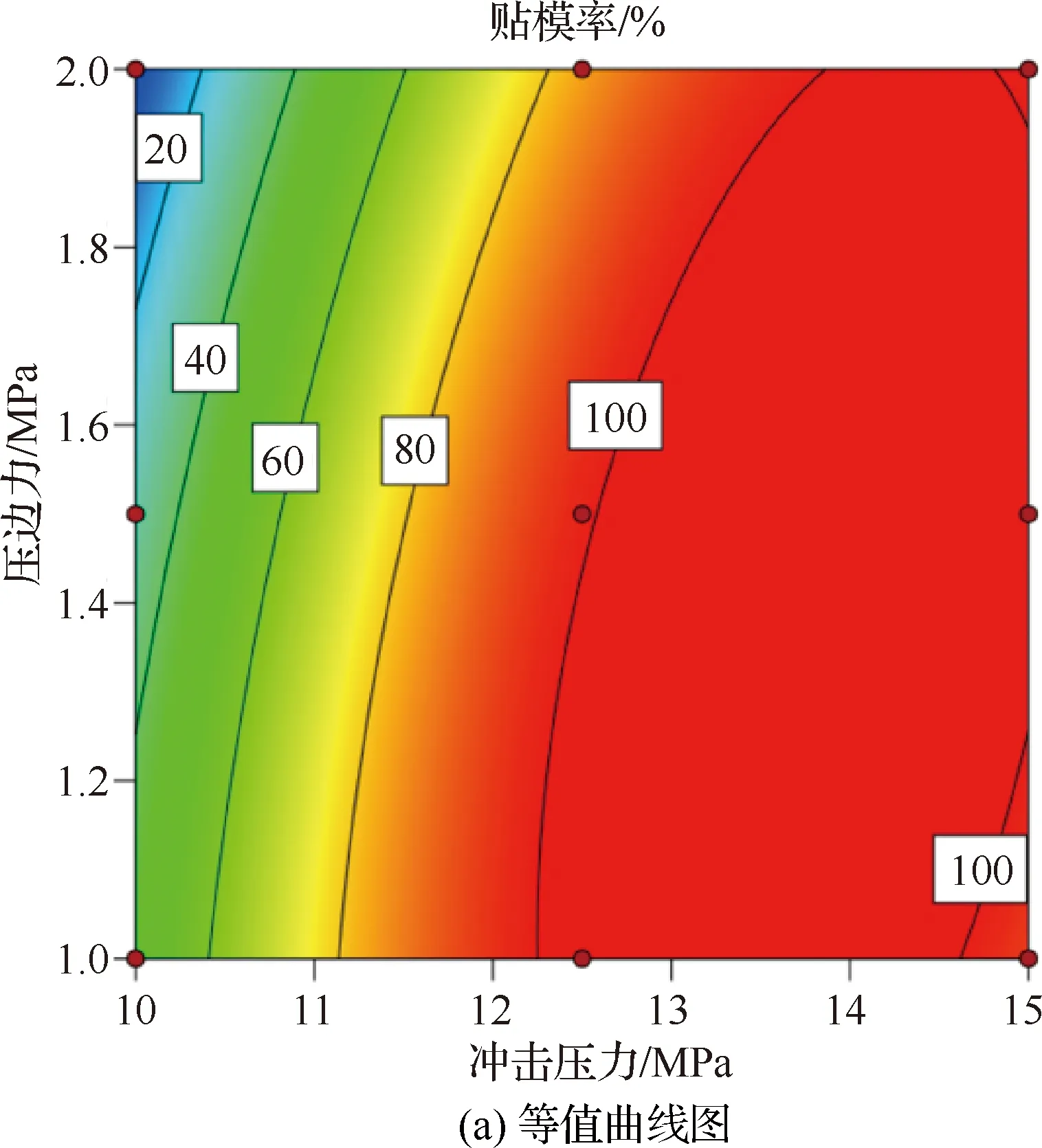

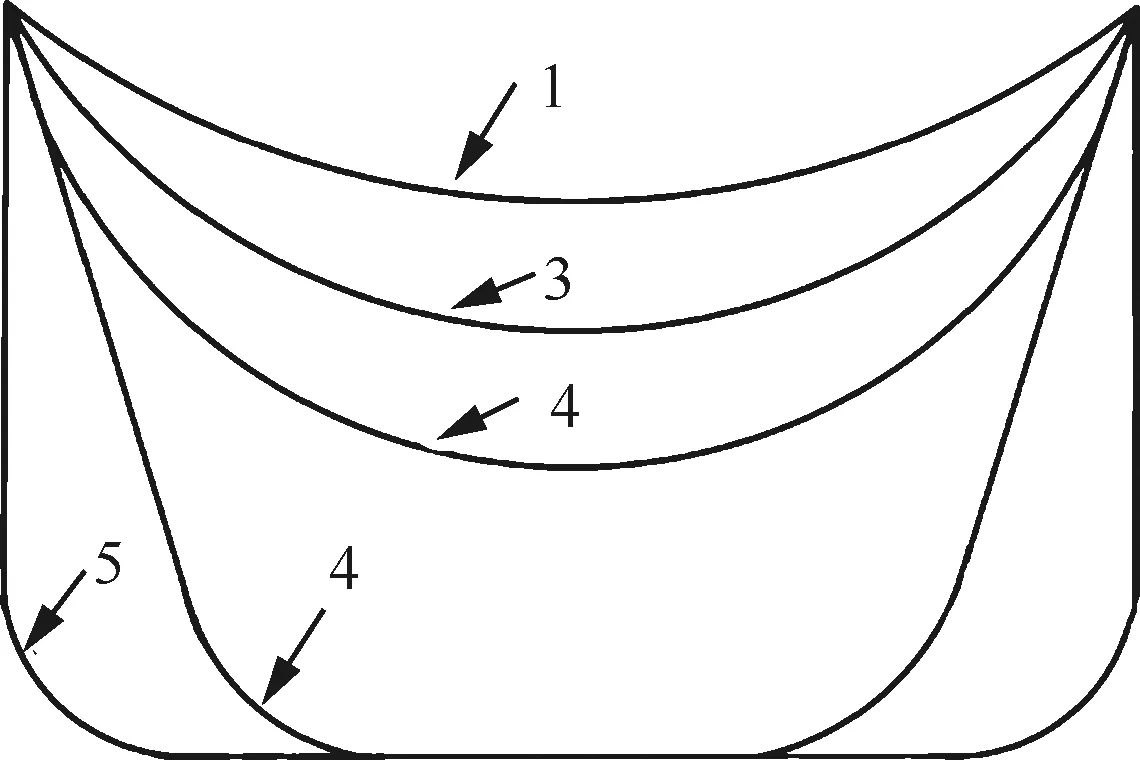

图11是压边力和冲击压力对贴模率影响规律的三维响应面图和等值曲线图。由图11(b)可以看出,起初随着冲击压力的增大,贴模率增长迅速,贴模率随着冲击压力的增加而增长缓慢。因为当冲击压力增加时,径向拉应力越是靠近圆心处变化率越大,坯料受力越大;反之,则坯料受力越小。因此,随着冲击压力增加,坯料的变化趋势如图12所示,图中编号1~5分别代表冲击压力逐步增大坯料的变化。由于筒形件从开始到最终完全贴模,先后经历底部中心区域到边缘小圆角处完全填充过程,所以起初冲击压力增加时贴模率上升明显,随后贴模率逐渐趋于100%。

图11 压边力与冲击压力对贴模率交互影响 的响应曲面Fig.11 Response surface of interaction between blank holder force and impact force on sticking rate

图12 筒形件成形过程示意图Fig.12 Schematic diagram of forming process of cylindrical parts

3 响应面优化工艺验证

在冲击液压成形工艺参数优化中,压边力和冲击压力为变量,成形后的减薄率和贴模率为优化目标。为保证筒形件的使用性能,提高产品质量,将最大减薄率控制在20%以下以及贴模率保证在98%以上为优化目标。利用Design-Expert 12优化得到的最佳工艺参数参考值为:压边力为1.443 MPa,冲击压力为12.594 MPa。但考虑到工艺实施的可操作性,将实验的最佳工艺参数修正为:压边力为1.4 MPa,冲击压力为12.6 MPa。为了验证优化结果的准确性,根据修正后的最佳工艺参数进行3次重复实验,成形后筒形件的样件如图13所示,减薄率以及贴模率测试结果与预测值对比见表8。

图13 成形样件Fig.13 Formed samples

表8 响应面优化结果对比验证

由表8可知,根据修正后的最佳工艺参数所成形的筒形件样件,3组实验的减薄率都在20%以下;贴模率在98%以上。减薄率与贴模率都接近于预测值,且各项相对误差不超过5%。由此可知,利用响应面法得到的回归模型与实际情况拟合良好,所建模型正确,可以良好地预测响应值。

4 结 论

1) 采用中心复合设计法设计实验,根据实验结果应用最小二乘法拟合得到关于减薄率的一阶响应模型和关于贴模率的二阶响应模型。

2) 由减薄率和贴模率与压边力及冲击压力的相关回归方程,以减薄率小于20%、贴模率大于98%为优化条件,得到最佳的工艺参数为:压边力为1.443 MPa,冲击压力为12.594 MPa。

3) 对筒形件进行冲击液压成形实验,成形结果与响应面法的预测值对比发现,成形后的减薄率和贴模率与预测值相对误差不超过5%,且优化的工艺参数可获得满足成形质量要求的筒形件零件。