计入丝间非线性接触的单股钢丝绳疲劳特性研究

2021-12-02陈原培

陈原培,张 余

(重庆交通大学 交通运输学院,重庆 400074)

钢丝绳是由钢丝螺旋捻制而成的具有丝-股-绳结构的金属制品,其具有优异的抗拉性能和良好的弯曲柔韧性,被广泛应用于建筑、桥梁、起重机械等领域[1-2]。在实际应用中,钢丝绳经常受到周期交变载荷作用,这将引起丝间反复的接触行为,进而导致接触疲劳、裂纹产生甚至疲劳断裂等失效现象。因此,深入研究钢丝绳的接触疲劳分布规律及其变化特性,对钢丝绳的优化设计与安全运行维护具有重要意义。

至今,国内外学者对钢丝绳疲劳特性开展了广泛研究,其中许多学者采用试验方法。Hobbs等[3]进行了钢丝绳轴向疲劳试验,并分析了平均载荷和载荷幅值对其疲劳寿命的影响。Wang等[4-5]通过试验探究了低周疲劳状态下应变幅值对钢丝绳疲劳寿命的影响,分析了拉扭载荷作用下应力比和应力幅对钢丝疲劳寿命的作用机制。刘思聪等[6-7]进行了钢丝绳单轴拉压疲劳试验,讨论了其疲劳寿命的关键影响参数(如应力比和最大应力等),并基于Gerber等[8-9]的平均应力修正理论,提出了疲劳寿命预测模型。Wang等[10]对不同扭转角的钢丝绳进行了疲劳试验,分析了扭转角对其疲劳行为的影响。Nakamura等[11]通过腐蚀钢丝疲劳试验发现,钢丝疲劳强度随腐蚀的持续而降低,腐蚀形成不同类型的凹坑形状对钢丝寿命的影响具有明显差异。Jiang等[12]的研究表明,对数疲劳寿命随腐蚀程度线性降低。Zhang等[13-14]研究了断丝分布位置与数量对钢丝绳疲劳寿命的影响,并指出断丝将增大局部磨损,从而加剧了局部断丝速度。此外,Erena等[15]的试验研究表明,丝间接触导致的接触应力是导致疲劳失效的重要原因之一。

采用试验方法可有效获取钢丝绳疲劳寿命特性,但往往成本较高,且由于难以精确获取钢丝绳局部应力、变形等关键数据而无法深入揭示其疲劳机理。随着有限元理论与计算机技术的日趋完善,亦有许多学者采用有限元仿真方法对钢丝绳疲劳寿命等服役性能进行了研究。Giglio等[16-18]均建立了钢丝绳疲劳寿命有限元模型,并进行了疲劳寿命仿真和验证试验。Wokem等[19]采用有限元方法研究了轴向循环拉伸载荷作用下的钢丝绳疲劳寿命,进而提出了用于疲劳寿命预测模型的回归系数。Chen等[20-21]以三角股和椭圆股等异型结构钢丝绳为研究对象,通过有限元方法详细分析了其力学性能,为异型结构钢丝绳疲劳寿命分析提供了参考。Zheng等[22]提出了一种研究钢丝腐蚀疲劳损伤演化和预测钢丝腐蚀疲劳寿命的仿真方法,其结果表明腐蚀和疲劳之间的相互促进作用导致了钢丝疲劳寿命的显著下降。Zhao等[23]基于应力场强度理论等预测了钢丝绳疲劳寿命,将仿真结果与试验结果对比后发现上述方法和理论可有效提高疲劳寿命预测的准确性。

以往研究为钢丝绳疲劳寿命分析提供了有益参考,然而早期研究大多忽略了钢丝绳内部丝间的接触作用。周期载荷工况下,钢丝绳丝间反复接触引起的交变接触应力是导致钢丝绳疲劳寿命减小的主要因素之一,但目前关于钢丝绳疲劳寿命与丝间接触特性之间关系的研究尚不够深入。其原因在于钢丝绳结构特殊,内部丝间复杂接触引起的高度非线性问题具有较大的求解难度,且目前尚缺乏可用于钢丝绳局部复杂接触分析的高精度模型,难以详细获取丝间局部接触区的接触特性与疲劳寿命等结果。为此,本研究综合考虑复杂接触、载荷、摩擦等因素,建立了准确高效的单股钢丝绳疲劳寿命有限元分析模型;创新提出一种网格划分方法,建立具有丝间空间螺旋接触区局部加密网格的单股钢丝绳高精度网格模型;进而分析单股钢丝绳疲劳寿命分布特性及其与应力特性间的关系,并讨论了几何参数、材料参数等对其疲劳寿命的影响,以期为深入研究单股钢丝绳疲劳特性和失效机理提供理论依据。

1 单股钢丝绳几何模型

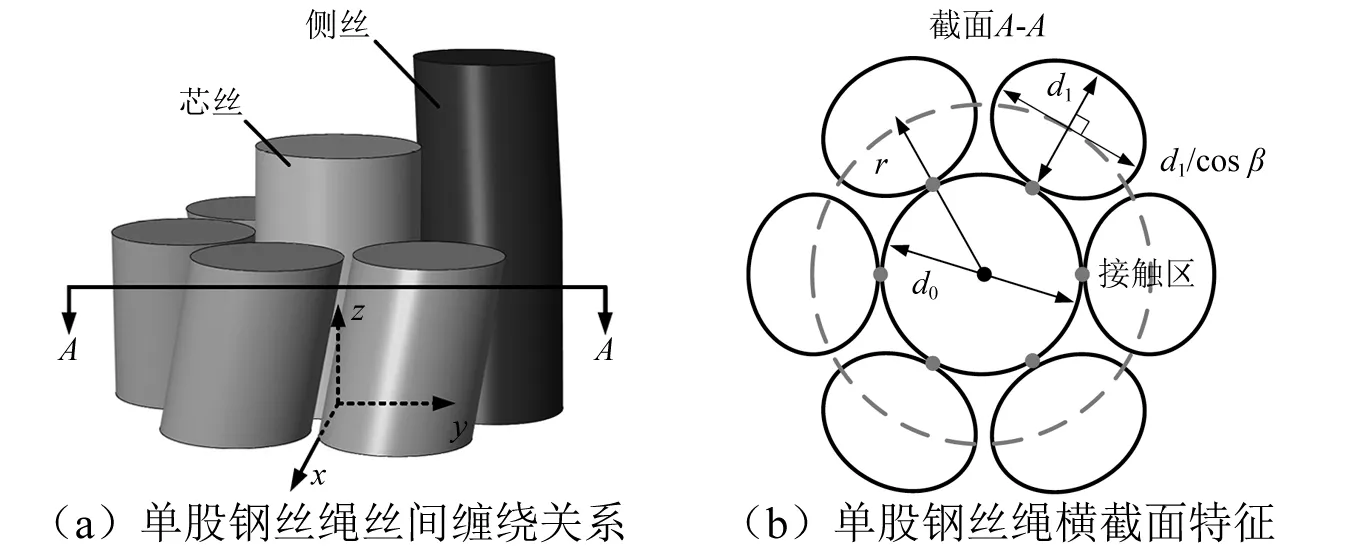

本研究所分析的单股钢丝绳由1根直径为d0的芯丝和6根直径为d1的侧丝组成,捻角为β(取正值时为右捻),其几何特征如图1所示。取该单股钢丝绳任意横截面中心为原点,以芯丝轴线为z轴建立笛卡尔坐标系。侧丝在上述横截面内的轮廓为近似椭圆,椭圆长轴、短轴长度分别为d1/cosβ和d1,短轴方向与单股钢丝绳半径方向重合,长轴方向与短轴方向垂直,如图1(b)所示。加载前侧丝轴线空间方程可表示为

图1 单股钢丝绳几何特征

x=rcosφ

(1)

y=rsinφ

(2)

z=rφcotβ

(3)

式中:r为侧丝轴线螺旋半径,r=(d0+d1)/2;φ为绕绳轴的周向坐标。

基于上述参数方程,通过Creo建立单股钢丝绳实体模型。首先通过参数方程生成单股钢丝绳芯丝、侧丝轴线,进而通过拉伸、变截面扫略等方式完成几何建模,单股钢丝绳几何参数如表1所示。

表1 单股钢丝绳几何参数

需要说明的是,大多数钢丝绳的所有相邻钢丝彼此接触,但由于大量接触面引起的收敛困难等问题,本研究借鉴以往学者[24-27]的处理方式,未考虑其相邻侧丝间的接触,以揭示单股钢丝绳径向接触影响下的疲劳特性。假设单股钢丝绳仅发生芯丝-侧丝接触[28],各几何参数需满足

(4)

2 单股钢丝绳有限元模型

2.1 高精度网格模型

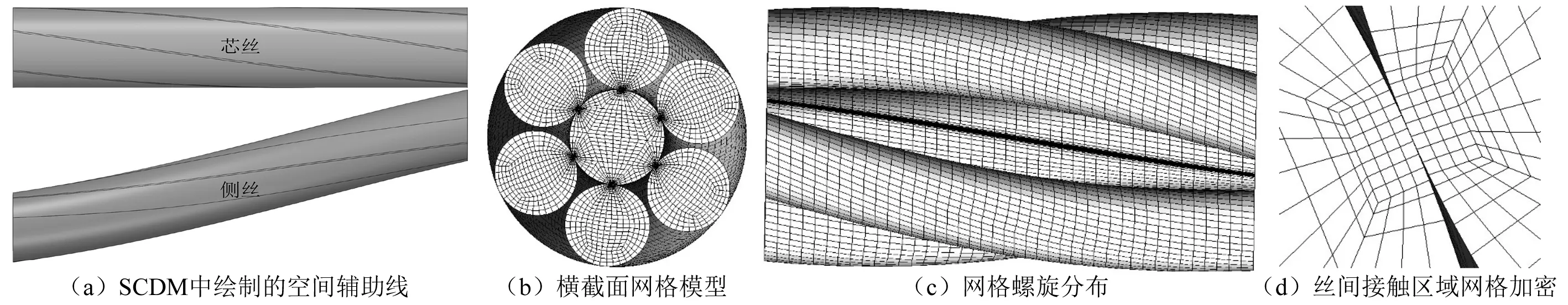

本研究采用有限元仿真软件ANSYS Workbench对单股钢丝绳进行疲劳特性分析。为实现单股钢丝绳丝间接触特性的准确揭示,其网格模型的建立是仿真分析的关键。细密的网格有利于提高仿真精度,但全局均采用细密的网格会严重影响求解效率。实际上,对于单股钢丝绳而言,其内部钢丝在丝间接触区具有复杂的非线性作用,该区域需要建立较为细密的网格才能确保其接触行为的准确描述;而非接触区的应力应变状态复杂程度通常低于接触区,因而可采用相对稀疏的网格。因此,实现丝间接触区域的局部网格加密有助于提高仿真精度和减小计算负担。针对上述问题,本研究提出一种新方法建立精确且高效的单股钢丝绳网格模型,其中需解决两个关键技术问题:①在单股钢丝绳任意横截面内完成丝间接触区域的网格局部加密;②局部加密网格随芯丝-侧丝接触线空间螺旋分布。具体流程如下:①采用SCDM软件分别在芯丝和侧丝表面上建立二者空间接触线曲线,为丝间接触区局部加密网格螺旋变换提供网格生成路径,如图2(a)所示;②采用ICEM CFD软件,对各钢丝创建O型块,并分别对芯丝和侧丝在接触线位置创建C型块,进而通过关联块与几何模型、配置网格节点数等实现芯丝-侧丝接触区域的局部加密网格,如图2(b)所示;③根据单股钢丝绳模型长度对其进行轴向块切分,移动和关联O型块和C型块顶点至对应位置,并通过控制边参数实现网格尺寸和数量设定,如图2(c)所示。单股钢丝绳芯丝和侧丝轴向尺寸约为0.5 mm,横截面最大网格尺寸约为0.3 mm×0.3 mm,芯丝和侧丝局部接触点区域最小网格尺寸约为0.02 mm×0.02 mm,如图2(d)所示。值得注意的是,本研究所建立的网格模型与以往模型相比,侧丝网格基本一致,但芯丝网格由于采用了O型块而具有更小的单元扭曲角,单元内角更加接近90°,减小了单元刚度矩阵计算误差[29],从而更有助于提高单股钢丝绳疲劳特性仿真精度。

图2 单股钢丝绳有限元网格模型

2.2 丝间摩擦接触模型

忽略内部预应力因素,假设加载前后单股钢丝绳均只发生芯丝-侧丝接触,且芯丝和侧丝材料相同且轮廓均为圆形弧面。采用对称接触模型描述其接触行为,并选用基于罚函数法的增广拉格朗日算法求解丝间接触压力[30]

(5)

式中:p为丝间接触压力;Kc为接触刚度;hc为接触间隙,若hc为负则说明有限元求解过程中发生了丝间干涉;λc为增强罚函数法计算效果的额外因子。因摩擦引起的芯丝和侧丝间的界面切应力T可根据Coulomb摩擦定律计算

T=μp

(6)

式中,μ为摩擦因数,取值为0.115[31]。

2.3 钢丝疲劳寿命模型

假定单股钢丝绳承受高周疲劳作用且应力幅恒定,采用基于S-N曲线的应力寿命方法计算其疲劳寿命。S-N曲线采用Basquin公式表达

(7)

式中:σa为应力幅;m和c为与材料、应力比R、加载方式等有关的参数;N为寿命。上述应力比R为最小应力σmin和最大应力σmax的比值。通过已知钢丝材料的疲劳极限和极限强度σu近似估计钢丝材料的基本S-N曲线,假定N=103对应的疲劳强度为0.9σu,且疲劳极限的寿命为106周次,由式(7)可得

(8)

(9)

式中,k为与加载方式有关的系数,考虑到本研究中单股钢丝绳的加载方式为轴向拉伸,k取值为0.35。

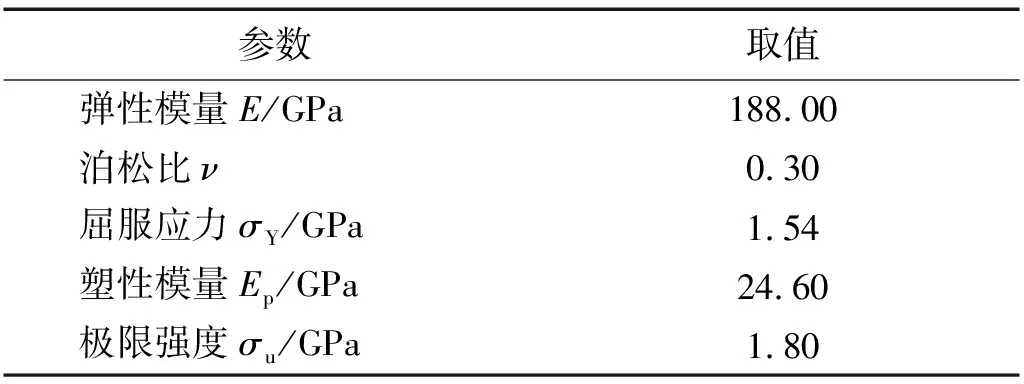

本研究选用冷拔低碳钢丝为单股钢丝绳材料,其材料特性参数如表2所示[33]。

表2 钢丝材料特性参数

基于上述钢丝材料特性参数,联立式(7)~式(9)可得钢丝材料基本S-N曲线,如图3所示。

图3 钢丝材料基本S-N曲线

值得注意的是,钢丝材料基本S-N曲线为对称循环应力条件(R=-1)下所获取。考虑本研究中单股钢丝绳的实际承载情况,取R=0.1。根据应力幅和应力比,可得平均应力

(10)

式(10)表明,平均应力与应力比正相关。即在应力幅恒定的条件下,应力比的增大将引起平均应力的增大,进而提高单股钢丝绳的整体应力水平,加速疲劳裂纹的产生与扩展,降低其疲劳寿命。因此,钢丝疲劳寿命建模应计入应力比的影响。本研究采用Goodman平均应力修正理论将实际工作循环应力水平σa等寿命转换为对称循环应力水平σN(R=-1),上述不同应力水平间满足

(11)

2.4 刚度方程及边界条件

周期拉伸交变载荷作用下,单股钢丝绳各节点处的节点力与节点位移间满足刚度方程

ku=F

(12)

式中,k,u和F分别为总刚度矩阵、节点位移矩阵和节点力矩阵。

在设置边界条件和施加载荷过程中,通过“named selection”工具分别定义单股钢丝绳两端面为固定端和加载端。加载端和固定端均设定为“deformable”性质,该设定可减小以往研究将两端面设定为刚性而产生的终端效应。对固定端所有节点进行全约束,对加载端施加沿z方向变化的交变载荷,即除z向移动自由度外,其余自由度均设置为0。通过对加载端施加周期交变拉伸应变进行单股钢丝绳周期拉伸交变加载,该应变引起的加载端节点位移数值由应变与单股钢丝绳初始长度计算而得。为描述加载历史对单股钢丝绳疲劳性能的影响,本研究以0.000 4为应变步长,对其施加最大值为0.004的轴向拉伸应变。由以往数据可知,在当前周期交变拉伸载荷作用下,单股钢丝绳工作于弹性阶段。

3 模型有效性验证

3.1 网格灵敏度分析

网格密度对单股钢丝绳有限元分析结果影响显著,过于稀疏的网格无法保证仿真精度,而过于细密的网格会引起巨大的计算负担,因此需进行网格灵敏度分析,以获取同时保证求解精度和求解效率的网格密度。单股钢丝绳几何参数、材料特性参数及载荷参数如前文所述,基于三种不同密度网格Ⅰ、网格Ⅱ、网格Ⅲ所得的单股钢丝绳最大等效应力、轴向力、等效交变应力及其与最密网格Ⅲ计算结果间的相对差,如表3所示。

表3 网格灵敏度分析

以往研究表明,数值仿真结果随着网格密度的增大而逐渐趋于稳定,若网格加密引起的仿真结果变化相对差不超过5%[34],此时的网格密度可视作合理。由表3可知,最大等效应力、轴向力和等效交变应力均随网格数增大而增大,由网格Ⅱ所得的结果与最密网格Ⅲ所得结果间的相对差绝对值为3.53%,满足上述合理范围。同时,考虑到采用网格Ⅱ的网格划分密度具有较后者更高的求解效率,本研究选取该网格密度进行后续求解分析。

3.2 有限元模型验证

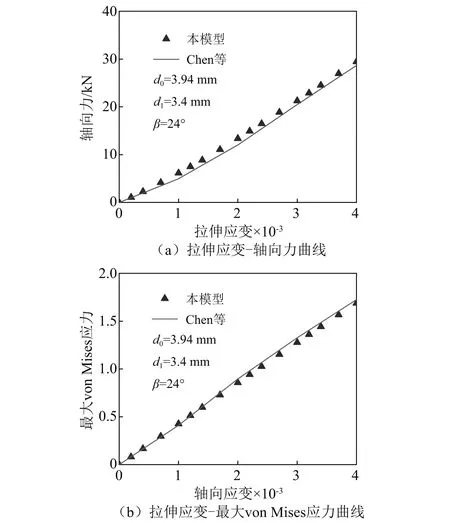

本研究采用与文献结果对比的方式验证单股钢丝绳有限元模型有效性。由于缺乏单股钢丝绳疲劳寿命数据,且考虑到单股钢丝绳疲劳寿命分析的关键在于其钢丝应力分布的准确获取,因而本节以固定拉伸工况为例,对单股钢丝绳进行静力学仿真验证。验证模型所采用的单股钢丝绳材料参数见表2,几何参数与载荷参数如图4所示。在最大拉伸应变为0.004的轴向拉伸加载过程中,由本模型求解获取的单股钢丝绳静力学性能参数与Chen等研究结果的对比如图4所示。图中结果表明,由本模型计算所得的单股钢丝绳轴向力与最大等效应力均随拉伸应变增加而近似线性增大,本模型结果与文献结果较好吻合,可见本研究所建立的单股钢丝绳有限元模型准确有效。

图4 单股钢丝绳有限元模型验证

4 结果与讨论

基于本研究所建立的单股钢丝绳有限元模型,对周期拉伸交变载荷作用下的单股钢丝绳疲劳特性进行分析,并探讨单股钢丝绳几何参数、材料参数等对上述性能的影响规律。

4.1 疲劳特性

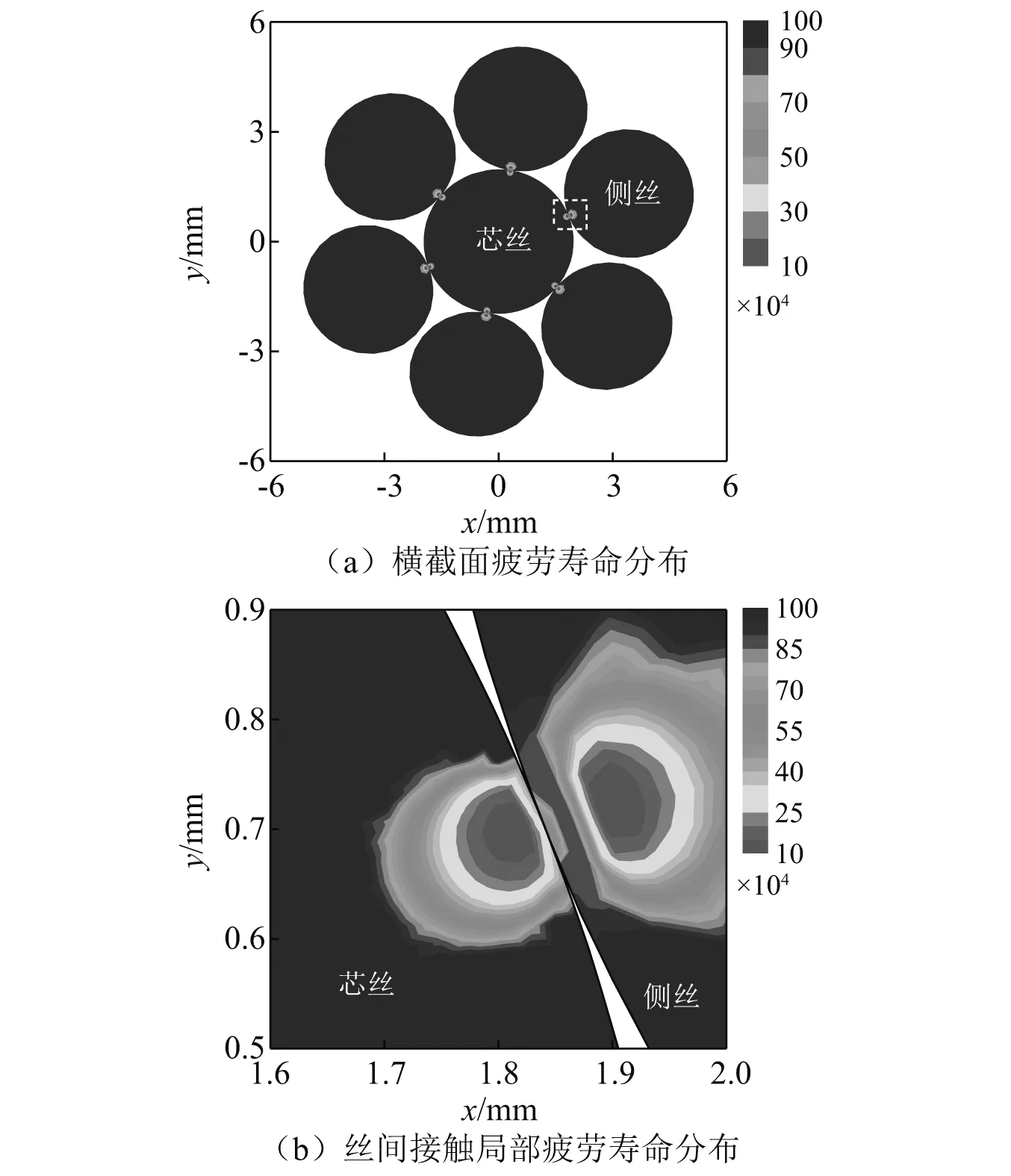

周期拉伸交变载荷作用下,单股钢丝绳疲劳寿命在其横截面内的分布,如图5所示。由图5(a)可知,其疲劳寿命分布在横截面内具有对称性,低疲劳寿命区主要分布于芯丝-侧丝接触区附近。由于各接触界面处的接触载荷相同,由之引起的最小疲劳寿命亦相同。图5(b)则表明,芯丝与侧丝因丝间周期接触引起的疲劳寿命分布具有相似规律,二者最小疲劳寿命均发生于靠近丝间接触界面的钢丝内部。可见,随着循环次数的增加,该区域将首先达到钢丝的疲劳寿命极限,致使单股钢丝绳发生疲劳失效。

图5 单股钢丝绳疲劳寿命分布

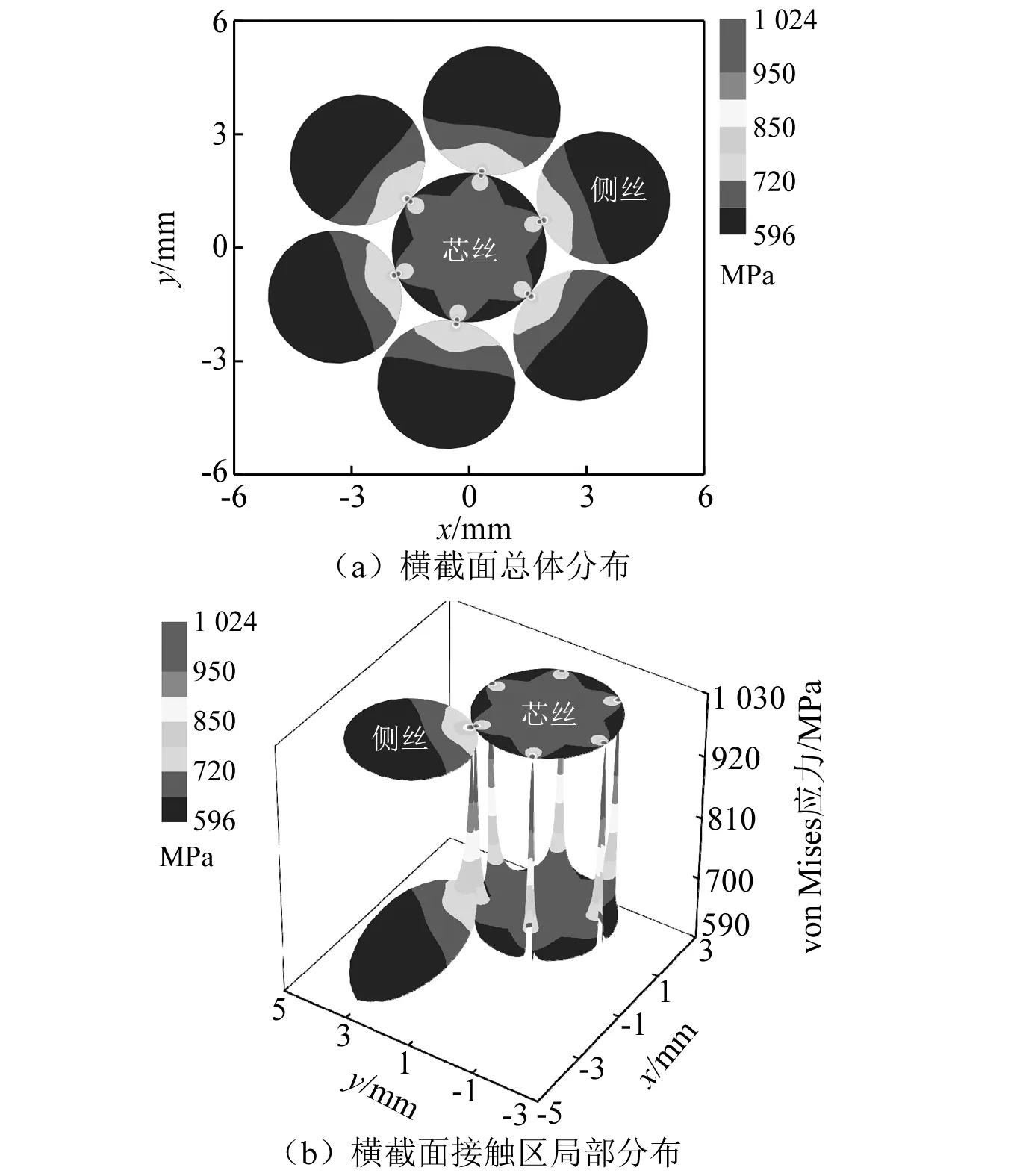

单股钢丝绳疲劳寿命与其内部应力有关,其横截面von Mises等效应力分布,如图6所示。由图6(a)可知,各侧丝在横截面(xy面)内的von Mises等效应力分布规律近似相同,并呈现由接触区向外逐渐减小的趋势,而芯丝则表现为由钢丝中心向接触区逐渐增大的趋势,芯丝和侧丝的最大von Mises等效应力均发生于接触区,这是由于丝间接触引起了局部应力集中现象。图6(b)则表明,芯丝和侧丝的von Mises等效应力在靠近丝间接触线的钢丝内部存在明显的峰值,且应力值随着远离接触区而显著减小,这与文献[35]的研究结论一致。可见,随着周期拉伸交变载荷的持续作用,由于单股钢丝绳芯丝和侧丝接触区存在明显的局部应力集中,该区域易产生较大的交变应力,进而引起图5所示的疲劳寿命分布。

图6 单股钢丝绳横截面von Mises等效应力分布

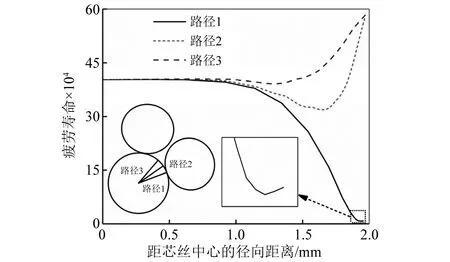

由于拉伸载荷下单股钢丝绳的最大拉伸应力位于芯丝[36],其芯丝受力较侧丝更为复杂,为详细探究芯丝疲劳特性,图7给出了芯丝疲劳寿命沿横截面不同径向路径的分布情况。根据单股钢丝绳的周向对称结构特征,定义横截面内芯丝中心和芯丝-侧丝接触点间的连线为路径1,路径1依次绕芯丝中心逆时针旋转15°和30°后为路径2和路径3。芯丝疲劳寿命在上述3条路径的分布表明,在距离芯丝中心0.5 mm区域内,芯丝疲劳寿命沿各路径分布相同且沿径向距离无明显变化,芯丝在该区域内具有较为均匀的局部疲劳寿命值。在上述0.5 mm区域外,芯丝疲劳寿命沿各路径均呈现先减小后增大的分布特征,沿路径1的最小疲劳寿1 命发生在靠近丝间接触界面的芯丝内部,而沿路径2和路径3的最小疲劳寿命发生区域则相对远离钢丝表面;3条路径中,路径1的最小疲劳寿命值最小,而路径3的结果最大。

图7 芯丝疲劳寿命沿不同路径的分布

上述芯丝疲劳寿命沿不同路径分布不同的原因在于,芯丝与侧丝间的接触在二者接触界面附近引起了明显的局部应力集中,而单股钢丝绳疲劳寿命分布与其应力分布有关。周期拉伸交变载荷作用下,单股钢丝绳芯丝表面疲劳寿命和接触应力分布,如图8所示。值得注意的是,图中所示结果与单股钢丝绳轴向位置无关,可见本研究有效解决了以往钢丝绳力学仿真的终端效应问题,分析结果更接近真实情况。由图8(a)可知,芯丝在其与侧丝接触的表面出现低疲劳寿命区域,其余表面区域寿命值较大且分布均匀。芯丝表面低疲劳寿命区呈倾斜带状,并与芯丝-侧丝接触区域相对应,这与Chen等研究结论相符。图8(b)中,芯丝表面接触应力分布规律与其疲劳寿命分布规律近似。上述表面疲劳寿命与接触应力间的联系在于:在芯丝-侧丝接触区,二者相互挤压产生的局部应力集中增大了应力幅,进而导致疲劳寿命减小;在接触区外,二者由于未受挤压而具有相对均匀的应力分布和应力幅值波动,从而呈现出相对稳定的疲劳寿命特征。因此,单股钢丝绳丝间接触区因明显的应力集中而最容易发生疲劳破坏,在相关设计与应用中应予以重视。通过优化设计上述接触区的钢丝表面轮廓,降低应力集中,可有效延长其疲劳寿命。

图8 周期拉伸交变载荷作用下芯丝表面疲劳寿命与接触应力分布

4.2 影响参数分析

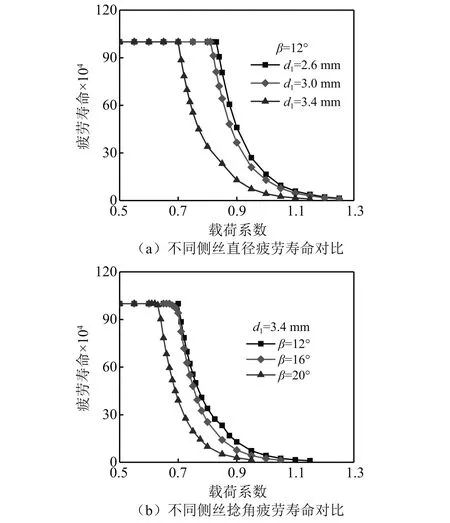

单股钢丝绳侧丝直径d1及捻角β对整绳疲劳寿命的影响,如图9所示。其中载荷系数基于轴向拉伸载荷下应力计算结果,通过上述定义应力比计算得到应力幅,以此应力幅值为基准,定义实际应力幅值与基准应力幅值之比为载荷系数,其取值范围为0.5~1.3。除图中标注参数外,其余参数均与表1和表2一致。图中各寿命曲线的的直线段部分表明,当载荷系数较小时,由于单股钢丝绳应力水平低于其疲劳极限,疲劳寿命稳定在106周次;随着载荷系数的增大,单股钢丝绳应力水平逐渐高于疲劳极限,因而其疲劳寿命均呈先急剧减小后趋于平缓的变化趋势。侧丝直径和捻角对单股钢丝绳其疲劳寿命具有显著影响:相同载荷作用下,侧丝直径和捻角越小,单股钢丝绳的疲劳寿命越大;随着载荷系数的增大,侧丝直径或捻角最大的单股钢丝绳最容易出现疲劳寿命衰减,并最先发生疲劳破坏。上述现象的原因在于,侧丝直径和捻角的增大均导致了更大的单股钢丝绳应力幅值,应力分析结果与Chen等和陈原培的研究结果相符。综上可知,对于仅发生芯丝-侧丝接触的单股钢丝绳,在其接触状态不变的情况下,可通过减小其侧丝直径和捻角的途径提高其疲劳寿命。

图9 不同几何参数条件下的单股钢丝绳疲劳寿命

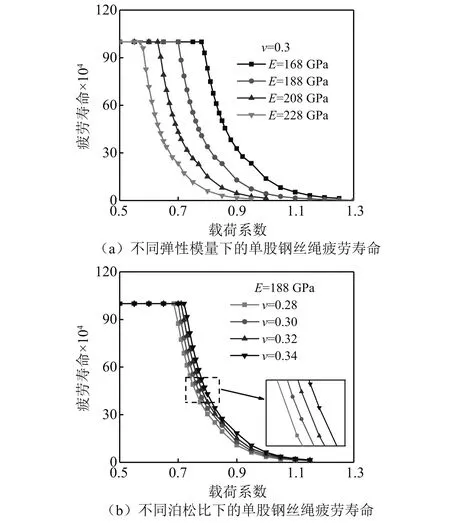

钢丝弹性模量E和泊松比ν对单股钢丝绳疲劳寿命的影响,如图10所示。由图10可知,当应力水平低于疲劳极限时,图中各材料参数条件下的单股钢丝绳疲劳寿命均为106周次;当应力水平增大至超过疲劳极限后,单股钢丝绳疲劳寿命均随载荷系数的增大而逐渐减小,这与图9中所示变化规律一致。图中结果还表明,钢丝弹性模量和泊松比对单股钢丝绳疲劳寿命的影响不可忽略,钢丝材料弹性模量的增大和泊松比的减小均将引起单股钢丝绳疲劳寿命曲线的左移。因此,选用较小弹性模量及较大泊松比的钢丝材料有利于提高单股钢丝绳的疲劳寿命。

图10 不同材料参数条件下的单股钢丝绳疲劳寿命

5 结 论

本研究考虑单股钢丝绳螺旋缠绕结构和周期拉伸交变载荷运行工况特点,综合计入丝间复杂接触等非线性因素,建立了单股钢丝绳疲劳特性有限元分析模型,研究了单股钢丝绳疲劳寿命分布和应力分布等特性,并讨论了单股钢丝绳几何参数和材料参数等对其疲劳特性的影响。所得主要结论如下:

(1)本研究所建立的单股钢丝绳高精度有限元网格模型实现了丝间空间螺旋接触区域的网格局部加密,同时保证了仿真精度和求解效率,且解决了钢丝绳有限元仿真的终端效应问题,实现了单股钢丝绳丝间接触特性的准确揭示。

(2)单股钢丝绳芯丝-侧丝接触引起了明显的局部应力集中,接触区域的应力水平远高于其他区域。随着循环载荷周期的增加,芯丝-侧丝接触区损伤累积较快,较其他区域更易达到疲劳寿命极限,进而引发单股钢丝绳疲劳失效甚至破坏。

(3)拉伸载荷下单股钢丝绳的最大拉伸应力位于芯丝,其疲劳寿命沿横截面内不同路径的分布具有显著差异;芯丝和侧丝周向接触疲劳寿命分布与接触应力分布具有相似性,其分布均匀连续且呈螺旋带状。

(4)单股钢丝绳的几何参数和材料参数对其疲劳特性影响显著,其疲劳寿命随侧丝直径、捻角及钢丝弹性模量增大而减小,随钢丝泊松比增大而增大。