自动化离子注入设备控制系统的研究与设计

2021-12-02佘鹏程

周 波,佘鹏程,罗 超

(中国电子科技集团公司第四十八研究所,湖南 长沙410111)

离子注入机是半导体离子掺杂工艺线上的关键设备之一,随着市场对半导体器件要求的不断提高,对离子注入机的综合要求也越来越高。硅片传输控制系统作为整机控制系统一个重要组成部分,直接决定了整机的生产效率和可靠性[1]。传输控制系统是复杂的离散事件动态系统,硅片传输个体行为逻辑和协作行为逻辑都具有严格的时序性,有限状态机模型能够有效描述这一控制特征[2]。有限状态机从结构体系上有层级状态机、并发状态机等,离子注入设备具有复杂的控制系统,要完整实现控制流程建模,须采用自上而下的层级状态机思想[3]。通过引入层级状态机思想,建立硅片传输设备的个体行为分层模型,作为控制系统的基础,并且建立具有强时序性的逻辑调度任务状态模型,形成一个稳定、可靠的晶片传输调度系统。设备通过控制一系列部件可完成所需的工艺,控制系统可实现自动上下料、自动真空、自动引束、自动工艺、与设备自动化系统EAP交互等功能,并可实时监控和保存工艺数据、响应异常错误、报警等。

1 系统结构及工艺流程

1.1 系统结构组成

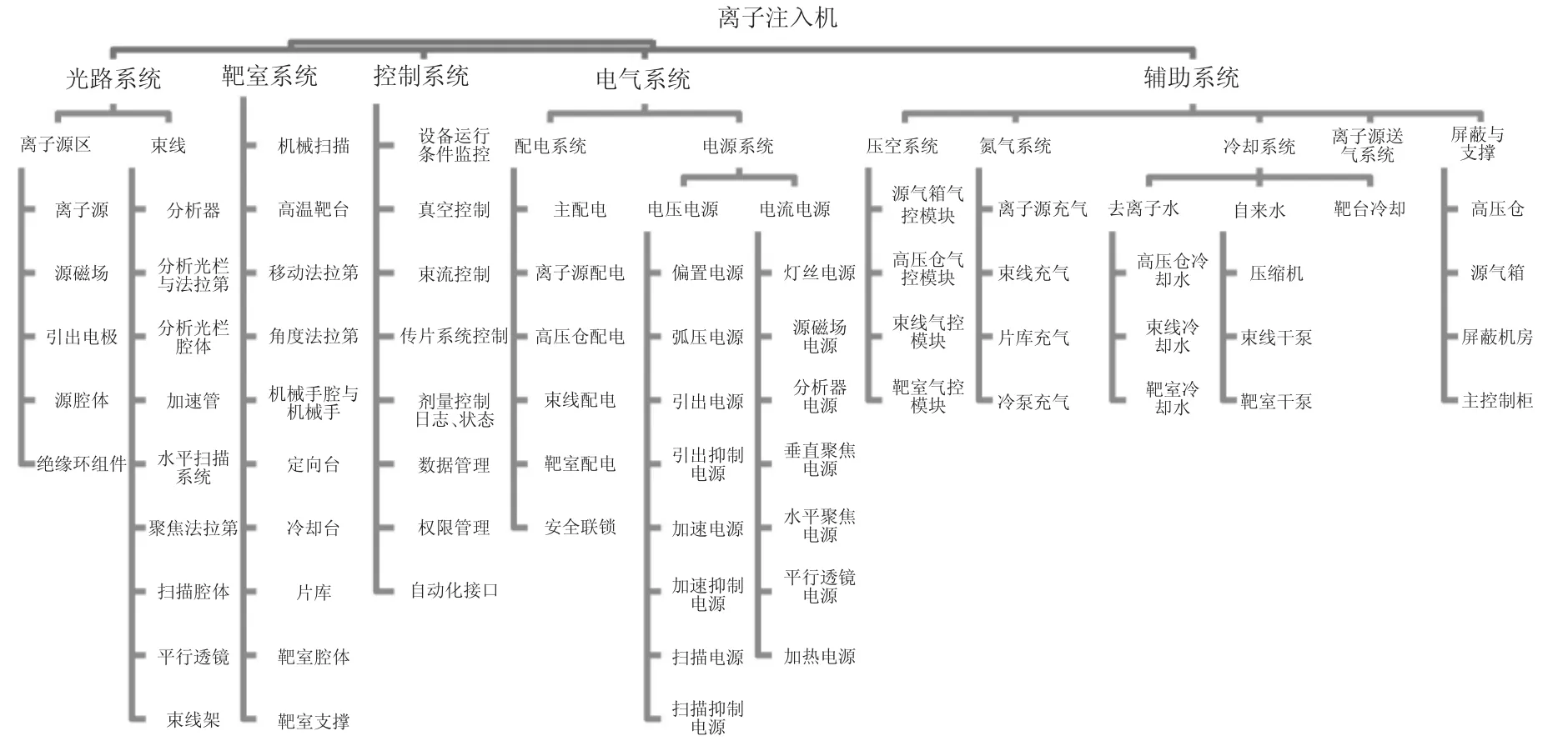

设备工作原理是离子源产生的离子在一定能量的引出电压作用下,通过分析磁铁磁场作用分选出所需要的单一离子。离子随后进入加速管获得所需要的能量后进入光路单元。在静电四极透镜作用下将产生X、Y方向的聚焦作用,通过偏转扫描板将束均匀地注入在工件(如硅片)的表面上。设备系统结构组成包括:光路系统、电气系统、靶室系统、控制系统、辅助系统等五大部分;其中辅助系统含真空系统、配电系统、去离子水系统、压空系统、氮气系统、源气箱以及屏蔽机房等,整机结构图如图1所示。

图1 离子注入机系统结构图

1.2 工艺流程

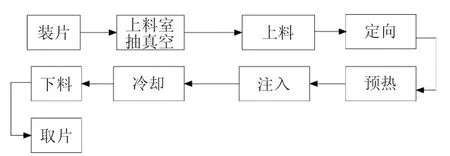

离子注入设备工艺流程较复杂,晶片需经过上料、定向、预热、注入、冷却、下料等一系列工艺流程。离子注入工艺具体步骤如图2所示。

图2 离子注入工艺流程图

2 控制系统总体设计

设备控制系统主要通过工控机(IPC)结合可编程逻辑控制器(PLC)的控制模式。

其中PLC安装在设备现场,主要用来控制阀、电机、气缸、机械手、流量计等执行机构,检测光电传感器、行程开关、编码器等状态信息并反馈给上位机,包含DI/DO系统控制、ADDA控制、伺服运动系统、温度控制系统、束流控制系统和传输控制系统等。控制系统总体设计如图3所示。

图3 控制系统总体设计图

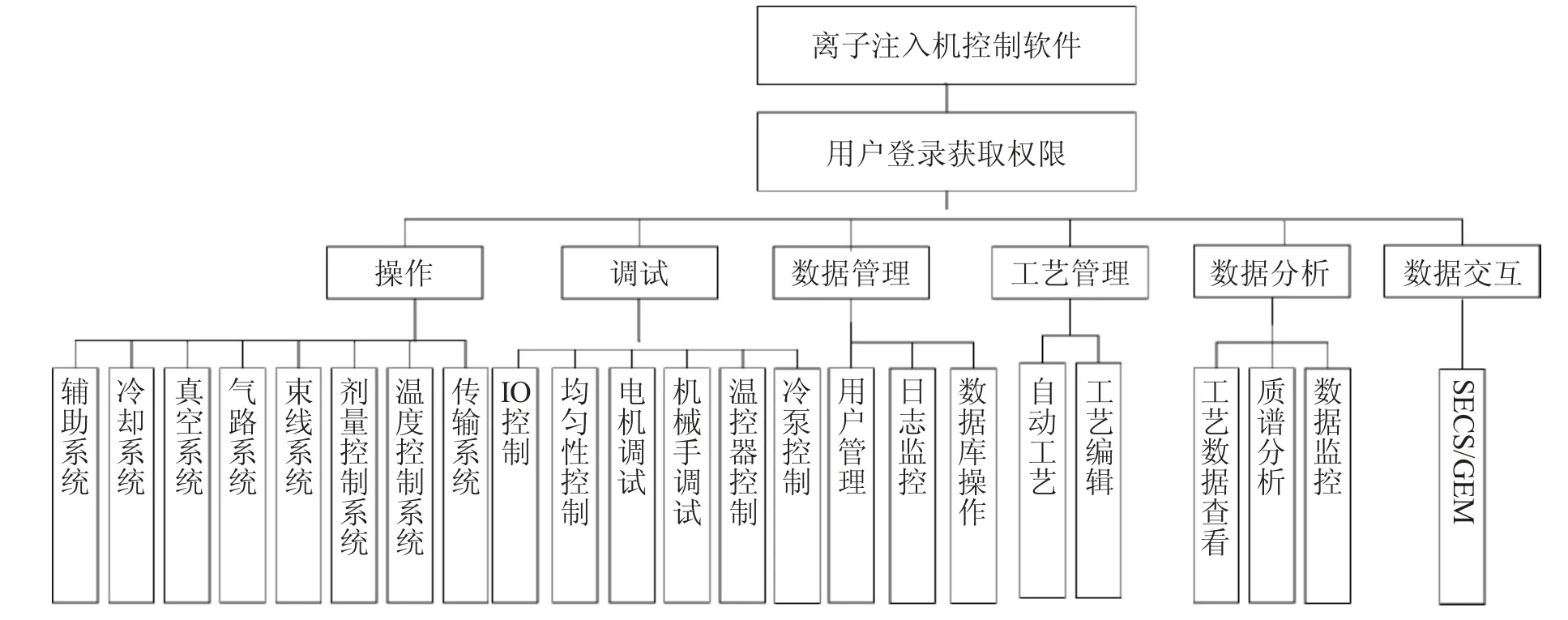

软件内部对设备操作、人身安全进行了安全互锁[4]。监控软件为较好的人机操作界面(HMI),基于VS2010编程平台,设备控制软件架构设计图如图4所示。

图4 设备控制系统软件架构设计

3 控制系统功能设计

设备控制系统主要功能包括:设备操作、工艺管理、设备调试、数据管理、数据分析、数据交互。设备操作根据设备结构分块显示,主要包括真空系统模块、束线系统模块、辅助系统模块、气路系统模块、温度控制模块、剂量控制模块、传输系统模块等。设备调试针对所有控制部件操作,包括IO点控制、冷泵、机械手、温控器、电机等。工艺管理包含工艺配方编辑和自动工艺运行。配方编辑包括移动、重命名、删除或添加配方组等操作。数据管理包含用户管理、日志监控、数据库操作等;其中用户管理主要针对用户权限的管理,日志监控包含操作日志、报警日志等,数据库操作包括数据备份、数据删除等。数据分析则包括实时查看工艺数据、质谱分析图以及数据监控,数据监控包含实时数据、历史数据、参数设置等。数据交互则为设备与设备自动化系统通过SECS/GEM进行通讯,达到对设备远程控制和状态监控,实现设备运行的自动化。

3.1 真空系统

设备真空系统模块包含离子源真空系统、束线真空系统、靶室真空系统、片库真空系统,其中离子源真空系统、束线真空系统、片库真空系统由干泵、分子泵、粗抽阀、前级阀、插板阀构成。靶室因工艺要求真空度较高,则由干泵、冷泵、粗抽阀、插板阀构成。所有真空系统均配置薄膜规进行压力检测。真空系统可自动、手动控制。

3.2 束线系统

束线系统主要包括灯丝电源、阳极电源、偏置电源、源磁场电源、三电极、引出电源、引出抑制电源、分析器电源等电源控制,通过DO、AD、DA模块对电源进行实时控制,各电源的操作均考虑了安全联锁。束流系统可自动引束、手动引束。

3.3 辅助系统

辅助系统主要用于监控设备的水、电、气、安全等外围状态信息,主要包括设备的总体布局图、通信信号、水报警信号、电信号、气信号、门信号等外围信号及相关操作。

3.4 冷却系统

冷却系统主要包括水箱、去离子树脂筒与树脂芯、纯水泵、流量开关、压力表及各种阀门管道等组成,主要控制水泵开关、水位信号、水温信号、水阻信号等。

3.5 气路系统

设备工艺过程中需要通入氢气、氩气、氦气、三氟化硼等特定的气体维持一定的气压,气路系统由4路气体组成,均通过工艺气体阀门和质量流量控制器(MFC)控制工艺气体的精度。通过AD模块检测气体通过MFC的流量,DA模块用于设定气体流量摄入值。

3.6 温度控制系统

在晶片注入前,用于靶台加热,采用高温靶加热技术。靶盘通过电阻加热方式,以达到工艺所需温度,加热器通过Modbus 485通信方式进行控制。

3.7 剂量控制系统

剂量控制是离子注入的重要前提。剂量控制主要为剂量的均匀性控制。均匀性控制是根据束流大小在水平向的分布,通过算法获得相应的各点的扫描电压斜率值,并把这些值事先存储到扫描发生器的RAM中,在执行扫描的过程中,扫描发生从RAM中实时地读出这些数值来产生电压波形。这样实现了水平向扫描速度随着水平向各位置点对应的速度大小成比例调节,从而保证了每次扫描注入离子在水平向分布的均匀性。设备剂量控制是通过232串口通信方式,扫描电机包含垂直扫描电机以及水平扫描电机,均具有EtherCAT总线接口。

3.8 传输系统

传输系统控制包含机械手、靶台旋转电机、定向台电机、片库升降电机等一系列部件组合控制。为提高产能,设备采用双片库+双机械手操作,且为保证控制的精准性,所有电机均采用伺服电机,经EtherCAT总线方式连接。传输流程图如图5所示。

图5 传输流程图

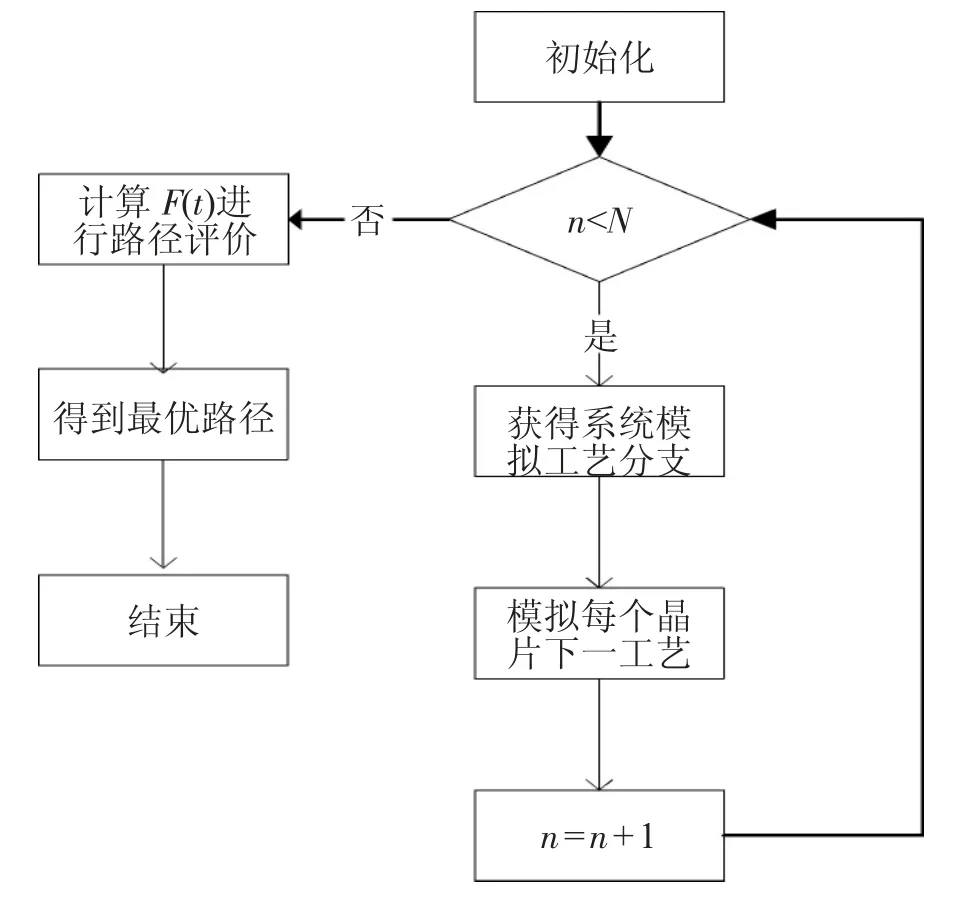

传输系统控制主要为取片和放片过程。在传输过程中,除机械手自身操作外,还需考虑电机操作、阀门开关等。有限状态机是闭环系统,就是把复杂的晶圆传输控制逻辑分解成有限个稳定状态,在每个状态上判断事件,变连续处理为离散数字处理,在可能出现的传输状态中反复切换,一直到晶圆全部传输完成状态出现,状态机的工作才停止。有限状态机可归纳为现态、条件、动作、次态四要素。以本设备为例,现态就是当前状态,次态就是下一状态,状态包括机械手的位置(含左片库、左机械手、定向台、右机械手、预热台、靶台、冷却台)、检测是否携带晶片、晶片是否定向、晶片是否预热、晶片是否注入、晶片是否冷却。其中,预热前需进行定向,注入前需进行预热,冷却前需进行注入。条件也可称为事件,当一个条件被满足,将会触发一个动作,或者执行一次状态的迁移,事件包括机械手取片、机械手放片。取片前提条件包括:电机空闲,目标位置可伸进(包括电机上下或旋转操作以及阀门开关),机械手空闲且指向正确,并且不携带硅片。放片前提条件包括:电机空闲,目标位置可伸进,机械手空闲且指向正确,携带硅片。动作包括定向、预热、注入、冷却等具体操作。机械手从目标位置取放片流程图如图6所示。

图6 机械手取放片流程图

图7 调度策略

4 结束语

通过研究离子注入机设备的控制系统,介绍了离子注入机设备控制系统的架构及功能设计,结合有限状态机和最优路径的思想,设计了一套高效能的自动上下料传输控制系统,并已在生产线上稳定运行。