多级孔HZSM-5分子筛的制备及其催化合成聚甲氧基二甲醚的性能

2021-12-02郭秀枝梁琳琳陈洪林

郭秀枝, 梁琳琳, 雷 骞, 陈洪林*

(1. 中国科学院 成都有机化学研究所, 四川 成都 610041; 2. 中国科学院大学, 北京 100049)

聚甲氧基二甲醚(简称PODE或 DMMn)具有较高的氧质量分数(42%~53%)和十六烷值(70~100)。当n为3~5时,PODE具有合适的闪点,低温下沉淀的风险小,更适合用作柴油添加剂[1-3]。使用添加10%左右的 PODE调和柴油后,不但可以提高柴油的十六烷值,降低柴油中的硫、芳烃和烯烃含量,而且可以提高柴油在汽缸中的燃烧效率。按照世界统一认可的废气循环方法调控后测试使用添加PODE调和柴油后的柴油车排放尾气可以达到欧Ⅵ标准[4-5]。因此,在柴油中添加PODE含氧燃料对改善我国空气质量,降低不可再生的石油资源消耗有重要的作用和意义, PODE是一种很有应用前景的新型绿色柴油添加剂[6]。

一般来说,PODE的合成有两种主要的路线:一条是基于甲醇和醛(甲醛、三聚甲醛和多聚甲醛)的含水路线;另一条是基于甲缩醛(DMM)和三聚甲醛(TOX)的无水路线。在甲醇和醛的含水路线中,由于PODE产物的Schulz-Flory分布,DMM和PODE2是该路线的主要低聚物[7-9]。反应物中的水导致长链PODE分解[2],这是PODE3~5减少的主要原因。水不仅影响PODE3~5的收率,而且使PODE产物纯化过程[10]更加复杂。而基于DMM和TOX的无水路线在工业生产过程中也会不可避免地将水引入反应体系中。为此,Baranowski等[11]结合动力学和原位红外光谱研究了水对DMM和TOX合成PODE动力学的影响。动力学研究表明,当DMM中的含水量低至0.21%(质量分数)时可显著阻碍反应速率。调制激发衰减全反射红外(Me-ATR-IR)光谱实验和DFT计算研究结果表明,水的存在抑制了TOX在结合位点上的吸附,从而阻止PODE链增长。因此,水对PODE合成过程的影响是PODE合成过程研究的最重要领域之一。

PODE的合成反应是典型的酸催化反应。早期关于PODE的合成主要采用浓硫酸、卤代磺酸类物质等液体酸为催化剂。Renata等[12]采用浓硫酸或三氟甲磺酸为催化剂,DMM和多聚甲醛为原料合成PODE,PODE2~5的选择性达到94.8%,其中PODE2组分选择性为49.6%。虽然浓硫酸和三氟甲磺酸等液体酸催化剂成本低廉、产物选择性高,但会严重腐蚀反应设备,且难与产物分离。随后,陈静等[13]提出以离子液体为催化剂,甲醇和TOX为原料合成PODE,PODE3~8的选择性达到43.7%。离子液体作为催化剂催化效率高、选择性强、对设备腐蚀性低,但是存在制备成本较高且不易与产物分离等缺点。为此,中石化上海化工研究院的研究人员[14]采用HZSM-5为催化剂,以甲醇和TOX为原料,PODE2~5的选择性可达62.9%。ZSM-5分子筛作为固体催化剂表现出良好的分离和再生特性,且具有较高的比表面、可调变的孔道结构和酸性质以及良好的择行催化性能等特征,是一种较好的合成PODE的催化剂。但ZSM-5分子筛微孔孔径很小,受限于内扩散控制[15]。

构建具备微孔-介孔逐级分布的多级孔结构的ZSM-5分子筛催化材料能够解决由于空间位阻和扩散阻力限制带来的问题,是加快扩散传质、提升催化效率的有效手段[16-18]。Baranowski[19]等采用碱处理脱硅的方法在ZSM-5分子筛成功中引入了中孔,并将其用于催化DMM和TOX合成PODE的反应中。与未处理的ZSM-5分子筛相比,引入中孔后的分子筛中DMM和TOX的反应速率增加了一倍,PODE3~5选择性增加了10%,说明中引入孔增加了活性中心的可接触性。

多级孔分子筛的制备方法有硬模板法[20-21]、软模板法[22-23]、后处理法[19,24]和无介孔模板法[25-26]。硬模板法合成多级孔分子筛,合成后通常需要高温去除模板。而高温煅烧会导致沸石骨架的结构塌陷,从而对分子筛的催化活性产生不利影响。软模板法往往需要使用额外的、昂贵的或商业上无法获得的试剂作为中孔导向剂。此外,软模板法中的合成过程通常涉及多个步骤,即先生成沸石晶种,再使用附加模板剂进行“组装”,过程复杂。后处理法包括脱硅法和脱铝法,虽然操作简单且成本相对较低,但化学处理通常会因化学溶解而导致分子筛微孔大量损失,并且常会改变沸石的Si/Al比。而在不使用任何介孔模板剂条件下,水热反应形成纳米晶体,纳米晶体自发聚集组装形成晶间介孔[27]。无介孔模板法合成多级孔分子筛操作简单,成本低,具有广阔的工业应用前景。

本文采用无介孔模板法,通过两步结晶制备多级孔ZSM-5分子筛。用不同的硅源、铝源通过水热处理合成了一系列多级孔ZSM-5分子筛;利用XRD、SEM、NH3-TPD、Py-IR和N2吸附/脱附对分子筛进行了表征;并在高压反应釜评价其在含水条件下,对催化TOX和DMM合成PODE催化性能的影响。

1 实验部分

1.1 多级孔HZSM-5分子筛的制备

采用无介孔模板法,通过两步结晶合成ZSM-5分子筛[25-26];四丙基氢氧化铵作模板剂,硝酸铝、硫酸铝、偏铝酸钠作铝源,正硅酸乙酯、铵型硅溶胶、LUDOX®HS-40作硅源。初始凝胶组成为60SiO2/0.6Al2O3/15TPAOH/722H2O。首先,向四丙基氢氧化铵中滴加硅源,搅拌30 min后,缓慢滴加铝源,混合均匀后转移到80 ℃的水浴锅中,再搅拌6 h;之后将凝胶转移到水热釜中,170 ℃晶化3 d;晶化完成后,过滤产物,用去离子水洗涤直至中性,100 ℃下干燥12 h,然后在550 ℃的马弗炉中煅烧4 h,除去模板剂;最后用0.5 mol/L HNO3溶液在80 ℃下离子交换2h,然后继续在550 ℃的马弗炉中煅烧4 h,得到H型ZSM-5分子筛。用相同的铝源(NaAlO2)和不同的Si源(正硅酸乙酯、LUDOX®HS-40和铵型硅溶胶)合成的样品分别表示为HZ5-T-SA、HZ5-L-SA和HZ5-S-SA;用相同的硅源(TEOS)和不同的铝源(铝酸钠、硝酸铝、硫酸铝)合成的样品分别记为HZ5-T-SA、 HZ5-T-N和HZ5-T-S。常规微孔ZSM-5分子筛购于淄博齐创新材料科技有限公司,命名为HZ5-conventional。

1.2 催化剂活性评价

PODE的合成反应在容积为500 mL的高压应釜中进行。反应原料DMM、TOX和水的物质的量比为1/1.2/0.21,催化剂的质量分数为1.8%,在压力为1.0 MPa,温度为100 ℃下反应。当温度达到设定温度的时间记为反应开始时间,此时t=0,间隔一定时间取样分析。为降低因多次取样造成的影响,每组实验控制取样次数6~13次,每次取样量约为3 mL(约进料总量的1%)。需要说明的是,在反应原料中加入水的原因在于:

(1)模拟工业环境的反应条件,反应原料中不可避免的存在水,水会影响PODE的合成过程[28]。该过程的主反应为[29]:TOX首先解聚为甲醛单体(FA),DMM和FA在酸性催化剂作用下反应生成PODE2,PODEn-1继续与FA反应生成PODEn。主要的副反应为甲醛经Tishchenko反应生成甲酸甲酯(HCOOCH3, MF)[28]。当反应体系中存在水时,DMM和水在酸催化剂作用下,生成半缩醛(CH3CH2OH, HF1)和MeOH[28]

(2)水的存在抑制了TOX在活性位点上的吸附,阻止了PODE的链增长[11],而水对TOX在活性位点上的吸附的抑制作用以及对副反应的影响因催化剂不同而不同,因而在原料中加入水反应可以区分不同硅源铝源合成的多级孔ZSM-5分子筛的催化活性。

采用Agilent GC-7890B型气相色谱仪分析反应后的滤液。色谱配备氢火焰离子检测器,HP-1石英毛细管柱,氮气作载气。另外,根据GB/T9009—2011分析反应后滤液中的甲醛,并计算TOX转化率。

1.3 催化剂表征

采用D8ADVANCE型X-射线粉末衍射仪进行XRD测试,辐射源采用CuΚα射线,管电压为40 kV,管电流为30 mA,扫描速率为2°/min。采用3H-20000PM2型气体吸附仪进行N2吸附/脱附测试,样品提前120 ℃真空脱水12 h。用BET法算得样品比表面积,t-plot方法计算样品微孔比表面和体积。采用MERLIN Compact SU9100型场发射扫描电镜(SEM)对样品进行测试。元素分析采用AXS S4型号的X-射线荧光光谱。NH3-TPD测试在麦克公司AutoChem Ⅱ2920型化学吸附仪进行。Py-IR测试在Thermo fisher Nicolet iS50型仪器中进行,测定分子筛Brønsted酸和Lewis酸的密度。采用文献方法[30]对样品Brønsted酸和Lewis酸的含量进行定量计算。

2 结果与讨论

2.1 XRD分析

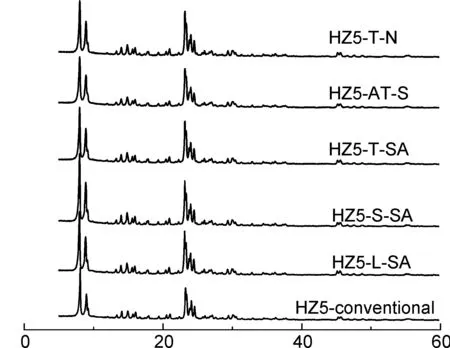

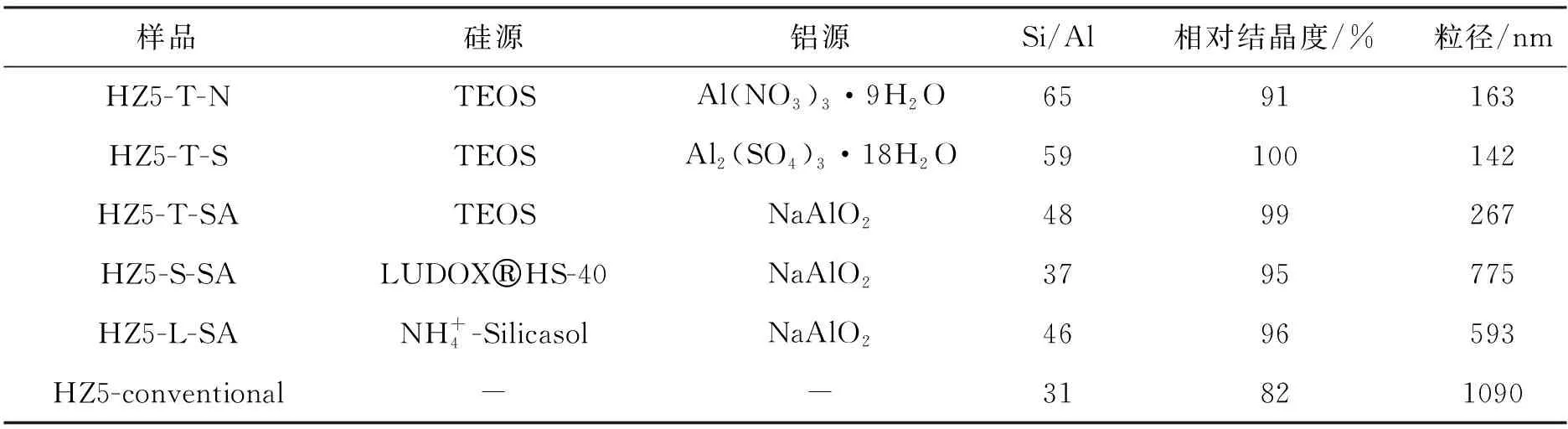

图1为常规HZSM-5分子筛和多级孔HZSM-5分子筛的XRD图,由图1可知,所有分子筛在2θ为7.9°、 8.7°、 23.1°、 23.9°、 24.3°附近均存在明显的MFI结构的特征衍射峰,未观测到明显的杂晶相,表明合成的产物为ZSM-5分子筛[31]。计算所有样品在22.5°~ 23.5°内的特征峰面积,以最大面积的样品为基准,对其他样品的相对结晶度进行计算,结果列于表1中,结果显示所有样品的相对结晶度(表1)均高于80%。通过XRF(表1)元素分析得知,HZ5-T-N、 HZ5-T-S、 HZ5-T-SA、 HZ5-S-SA、 HZ5-L-SA和HZ5-conventional晶体的硅铝分别为:65、 59、 48、 37、 46和31。

2θ/(°)

表1 样品的硅源、铝源、硅铝比、相对结晶度和晶体粒径

2.2 SEM分析

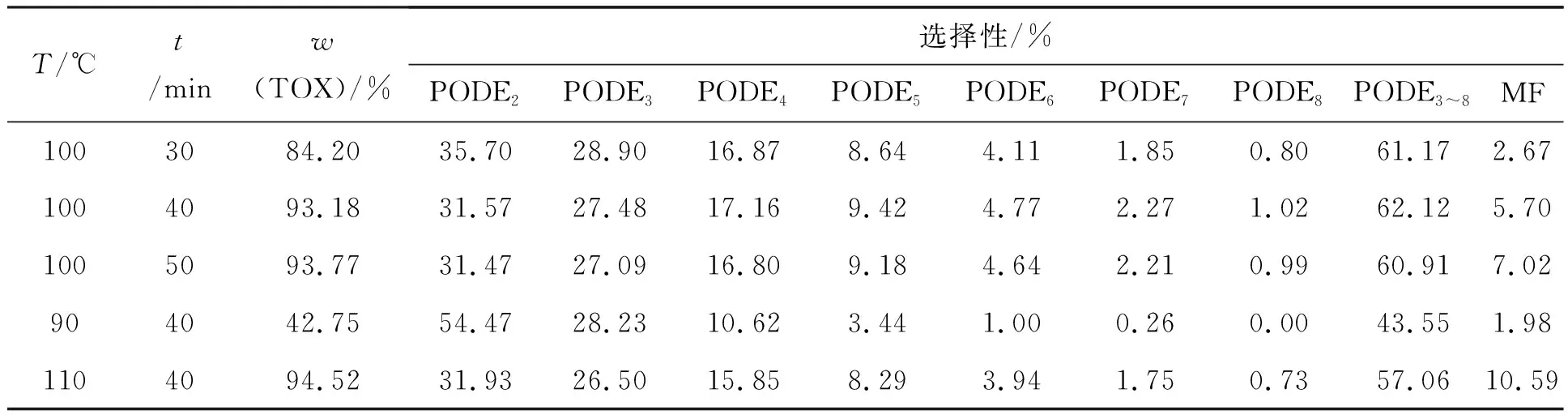

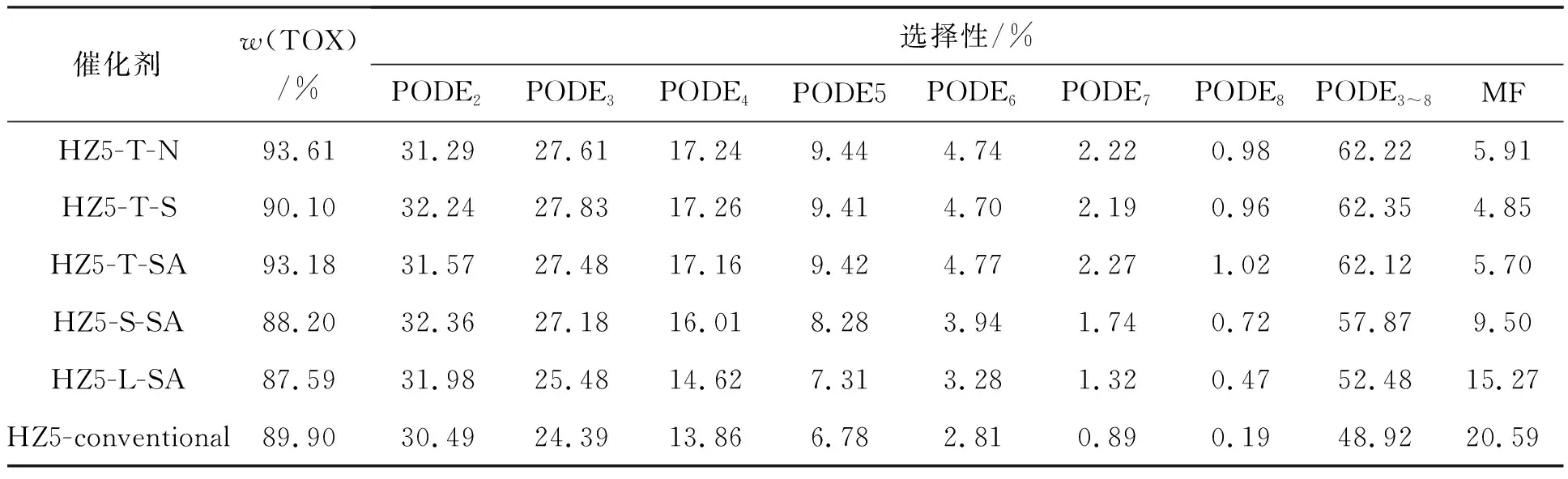

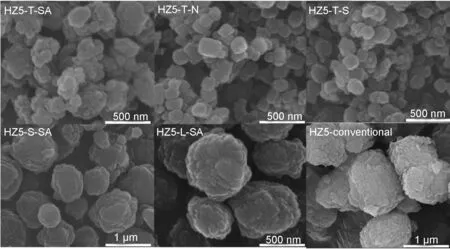

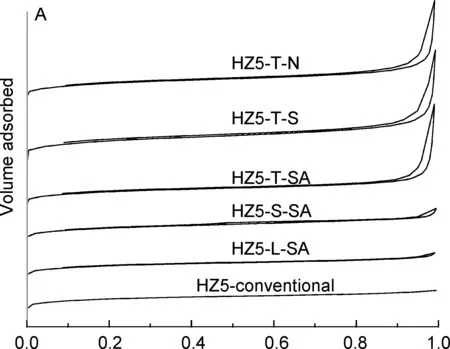

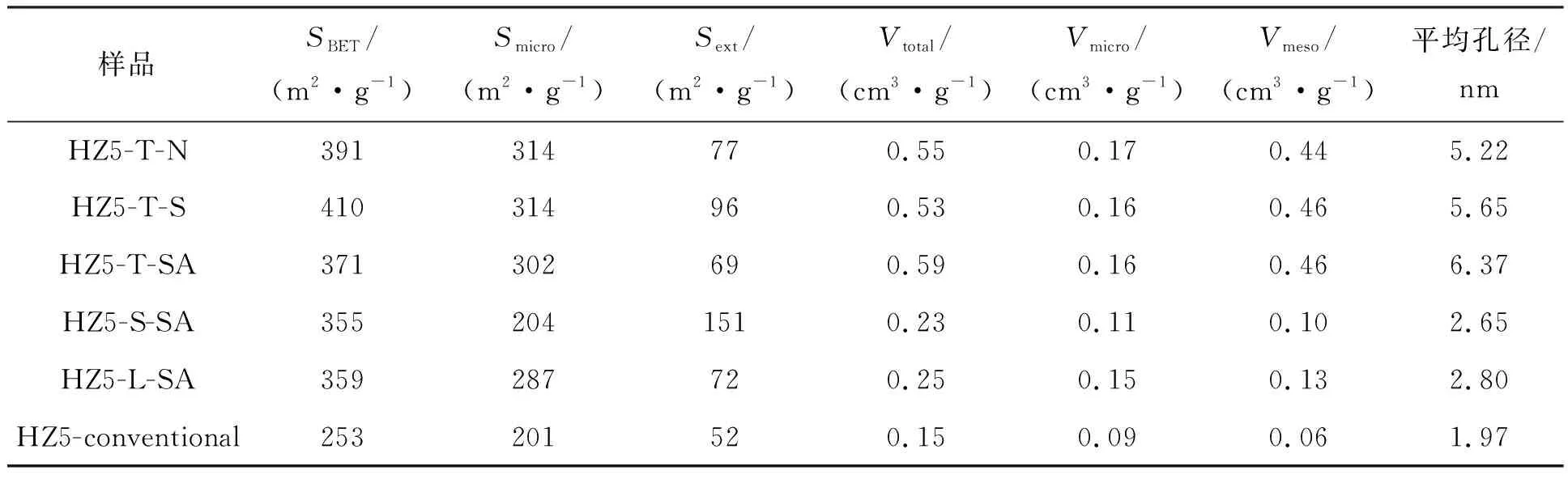

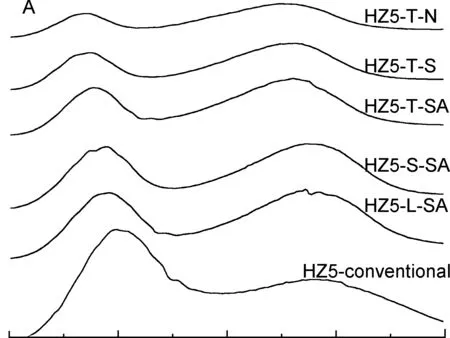

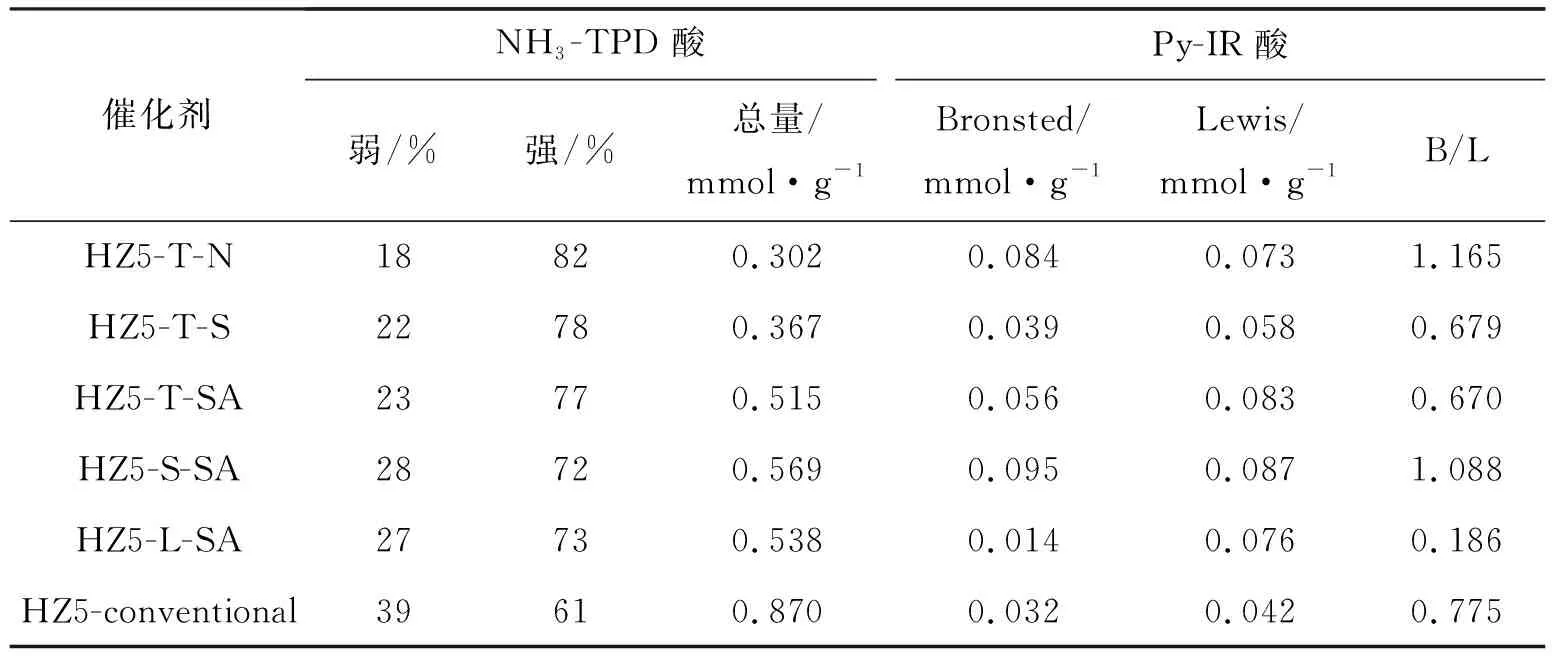

图2为常规HZSM-5分子筛和多级孔HZSM-5分子筛的SEM表征结果。如图所示,各HZSM-5分子筛的形貌相似,为球形或近球形晶体。以不同硅源合成的HZ5-T-SA、 HZ5-L-SA和HZ5-S-SA的平均粒径分别是267、 593、 775 nm,说明硅源会影响分子筛结晶过程的晶体尺寸。这是因为TEOS中硅物种以单硅形式存在,单硅形式组成的硅源溶解速度快,会显著促进成核过程[32]。因此,用TEOS作为硅源形成的多级孔HZSM-5分子筛粒径小。而以硅溶胶作为硅源,在溶解过程中会形成无定形的团聚体,使得颗粒较大[33]。以不同铝源合成的HZ5-T-SA、 HZ5-T-N和HZ5-T-S的粒径较小,粒径大小按HZ5-T-S 图2 常规HZSM-5分子筛和多级孔HZSM-5分子筛的SEM图 P/P0 米粒更容易相互堆叠形成晶间孔隙。且粒径较小的HZ5-T-SA、 HZ5-T-N和HZ5-T-S的介孔孔径分布图(图3B)中都观察到相当数量的中孔和大孔,而粒径较大的HZ5-L-SA和HZ5-S-SA的中孔和大孔较少。样品的织构性质如表2所示,所有样品均具有较大的BET比表面,大小按 HZ5-T-S>HZ5-T-N>HZ5-T-SA>HZ5-S-SA>HZ5-L-SA>HZ5-conventional顺序递减。 表2 常规HZSM-5分子筛和多级孔HZSM-5分子筛的孔结构性质 图4A为常规HZSM-5分子筛和多级孔ZSM-5分子筛的NH3-TPD表征结果。从该图中可知,所有样品均具有两个不同温度下的脱附峰,说明同时具有弱酸中心和强酸中心。弱酸、强酸以及总酸密度计算结果列于表3中。从结果可知,不同硅源、铝源合成的HZ5-T-SA、 HZ5-T-N、 HZ5-T-S、 HZ5-L-SA、 HZ5-S-SA和HZ5-conventional分子筛的总酸密度分别是: 0.515、 0.302、 0.367、 0.538、 0.556、 0.870 mmol/g。 T/℃ 表3 常规HZSM-5分子筛和多级孔ZSM-5分子筛的酸性性质 图4B为常规HZSM-5分子筛和多级孔HZSM-5分子筛的Py-IR表征结果,其中位于1540 cm-1的吸附峰归属于Brønsted酸中心,位于1450 cm-1的吸附峰归属于Lewis酸中心。将两种酸中心密度的计算结果列于表3中。从表3可知,不同铝源合成的样品(HZ5-T-N、HZ5-T-SA和HZ5-T-S)的Lewis(L)酸密度分别是:0.073、 0.058、 0.083 mmol/g,三者的B酸按HZ5-T-S (1) 反应条件的确定 在酸性催化剂条件下,TOX首先解聚为甲醛单体(反应(1)),DMM和甲醛单体在酸性催化剂作用下反应生成PODE2[反应(2)], PODEn-1与甲醛反应生成PODEn[反应(3)],以上反应均为可逆反应且反应过程需要酸性催化剂参与。该反应体系较为复杂,反应温度和时间对TOX转化率和产物分布的影响较大。为此,首先以HZ5-T-SA为催化剂,在反应物料物质的量比为n(DMM)/n(TOX)/n(H2O)=1/1.2/0.21,w(HZSM-5)=1.8%, 1.0 MPa压力的反应条件下,考察反应时间和温度对反应产物分布的影响,见表4。在反应温度为100 ℃的条件下,考察反应时间的影响。由表4可见,随着反应时间的升高,TOX的转化率逐渐增加,PODE3~8的选择性先增加后降低,说明反应时间为40 min时为最佳反应时间。进一步在反应时间为40 min下,考察了反应温度的影响。由表4可以看出,随着反应温度的增加,TOX的转化率逐渐增加,PODE3~8的选择性先增加后减少,而MF的选择性则是随温度的增加而增加;以反应温度为100 ℃时,PODE3~8的选择性最高,此时最有利于PODE3~8的生成。 表4 反应温度和时间对HZ5-T-SA催化DMM与TOX合成PODE催化性能的影响 不同硅源铝、源合成的多级孔HZSM-5分子筛的结构和酸性的差异必然会影响其催化TOX和DMM合成PODE的性能。由表5可知,在反应物料物质的量比为n(DMM)/n(TOX)/n(H2O)=1/1.2/0.21,w(HZSM-5)=1.8%, 40 min, 100 ℃, 1.0 MPa的反应条件下,常规HZSM-5分子筛对TOX的转化率,PODE3~8及MF的选择性分别为89.90%、 48.92%、 20.59%。以相同硅源不同铝源合成的分子筛HZ5-T-N、 HZ5-T-S、 HZ5-T-SA对TOX的转化率均达90%以上;三者对PODE3~8和MF的选择性的大小较为接近,这与它们具有相近的介孔体积和酸性质的结果一致。以相同铝源不同硅源合成HZ5-T-SA、 HZ5-S-SA和HZ5-L-SA对TOX的转化率、PODE3~8和MF的选择性则相差较大;T-SA、HZ5-S-SA和HZ5-L-SA对PODE3~8的选择性大小顺序为:HZ5-T-SA>HZ5-S-SA>HZ5-L-SA,而对MF的选择性大小顺序则相反。这是因为HZ5-T-SA的介孔体积比HZ5-S-SA和HZ5-L-SA大,大孔径减少了反应物的扩散限制,从而增加了活性位的可达性;而HZ5-T-S的介孔体积略小于HZ5-L-SA,但是HZ5-T-S对PODE3~8的选择性大于HZ5-L-SA,且对MF的选择性小于HZ5-L-SA。这归因于HZ5-L-SA具有极少的B酸和相对较多的L酸。B酸和L酸的密度大小和B/L的比值对催化反应有重要影响且B酸中心和L酸中心在反应过程中催化作用是不同的。B酸能有效地促进TOX解离生成FA,而且对催化FA物种与DMM反应生成PODE具有较高的活性,而L酸位则与FA物种向MF的转化和其他副产物的形成有关[37]。因此,以HZ5-L-SA 为催化剂,副产物MF的选择性极高。所有多级孔HZSM-5分子筛的催化性能均优于常规微孔HZSM-5分子筛。综上所述,PODE3~8选择性与MF的选择性与催化剂介孔孔体积与B/L酸量比值的乘积量有一定关联性(图5)。 表5 常规HZSM-5分子筛和多级孔 HZSM-5分子筛催化DMM与TOX合成PODE催化性能 此外,所有样品的催化性能是在含水条件下评价,水的存在抑制了TOX在活性位点上的吸附,阻止了PODE的链增长[11],从而会影响催化剂对PODE2~8的产物分布。由表5可知,所有样品对短链PODE2的选择性相接近,但是PODE3~8的分布则不一样;孔径较大的HZ5-T-N、 HZ5-T-S、 HZ5-T-SA样品对PODE3~8的选择性大于孔径较小的HZ5-S-SA和HZ5-L-SA,说明孔径大会缓解水对TOX在活性位点上吸附的抑制作用。HZ5-L-SA催化剂的孔径大于HZ5-S-SA,但对PODE3~8的选择性则小于HZ5-S-SA,这与二者的酸性质不同相关。HZ5-L-SA催化剂以L酸为主,生成的副产物MF较多,使其对PODE3~8的选择性较低。 使用两步结晶法在无介孔模板剂的情况下,成功合成了以不同硅源和铝源为原料的多级孔HZSM-5。以不同硅源合成的HZ5-T-SA、 HZ5-L-SA和HZ5-S-SA的平均粒径分别是267、 593、 775 nm,而以不同铝源合成的HZ5-T-SA、 HZ5-T-N和HZ5-T-S的平均粒径分别是267、 163、 142 nm,说明硅源铝源会影响分子筛结晶过程的晶体尺寸。纳米颗粒可通过相互堆叠形成晶间孔隙,SEM表征结果表明,粒径小的纳米粒更容易相互堆叠形成晶间孔隙。不同硅源铝源合成多级孔ZSM-5分子筛的催化效果按HZ5-T-N、 HZ5-T-S、 HZ5-T-SA、 HZ5-S-SA、 HZ5-L-SA依次递减。HZ5-T-N、 HZ5-T-SA和HZ5-T-S具有较大的介孔体积和较高的B/L值,三者对TOX的转化率均达90%以上,对PODE3~8选择性分别是62.22%、 62.35%和62.12%; HZ5-S-SA介孔体积较小但是B/L酸量比值较高,其对TOX的转化率和PODE3~8选择性分别为88.20%和57.87%; HZ5-L-SA具有较小的介孔体积和B/L酸量比值,对TOX的转化率为87.59%, PODE3~8的选择性仅为52.48%。所有多级孔HZSM-5分子筛的催化性能均优于常规HZSM-5分子筛。PODE3~8选择性与催化剂介孔孔体积及B/L酸量比值的乘积量有一定关联性。

2.3 N2吸附/脱附分析

2.4 酸性质

2.5 硅源、铝源对合成多级孔ZSM-5分子筛催化TOX和DMM合成PODE的影响