国内外四氯化钛的应用及工艺技术研究进展

2021-12-02李亮

李 亮

(1.攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.昆明理工大学 真空冶金国家工程实验室,云南 昆明 650093)

四氯化钛(TiCl4)作为生产海绵钛、氯化法钛白以及珠光颜料等的主要原料,用途十分广泛。工业上首先将金红石及钛铁矿通过选矿手段将钛氧化物富集,钛铁精矿经电炉熔炼获得高钛渣并进一步氯化制备TiCl4;而天然金红石精矿中因其TiO2含量大于90%,可直接进行氯化-精制处理制备精TiCl4;获得的TiCl4经镁热还原蒸馏制取海绵钛金属或直接用于气相氧化后处理获得氯化法钛白产品。因此,TiCl4的制备成为金属钛提取以及氯化法钛白制备过程中的重要关键环节[1-3]。我国是世界钛资源储量大国,依据美国地质调查局(USGS)发布的数据[4],全球钛铁矿储量7.7亿吨,金红石储量4700万吨,两者合计储量约为8.17亿吨。而中国的钛铁矿资源储量约2.3亿吨,占到全球总储量的四分之一以上,钛铁矿储量位居世界前列[5-6],其中原生钒钛磁铁矿是我国主要的工业类型含钛矿物,占比达97%,而砂矿仅占3%。基于我国钛资源多为复合共生矿的特点,其选矿所得钛精矿中铁、钙、镁杂质含量高,综合利用的技术难度极大。虽然丰富的钛资源为TiCl4的应用及工艺技术发展研究创造了良好条件,但目前对于我国钛资源用于TiCl4生产的研究尚缺乏系统梳理,本文通过开展国内外TiCl4的应用及工艺技术研究综述,以期为我国钛资源的高效高质化利用技术研发及工业生产提供参考。

1 TiCl4的应用需求分析

1.1 海绵钛对TiCl4的需求

目前,全球90%以上的钛精矿资源用于生产制造钛白粉,约有5%用于生产海绵钛金属。统计显示,全球钛行业消费主要集中在亚洲(中国、日本)、欧洲(俄罗斯)和北美洲(美国),这三大地区占据全球90%以上的钛产品消费需求,钛产业规模达到185亿美元[7]。全球海绵钛产能自2004年起逐年呈增长趋势,图1与图2所示分别为2019~2020年全球海绵钛产能及海绵钛实际产量分布情况[8]。

图1 2019~2020年全球海绵钛产能

图2 2019~2020年全球海绵钛实际产量

根据图1与图2所列USGS的实际产量统计,截止2020年全球海绵钛产能已经达到34.1万吨/年。若按4吨TiCl4生产1吨海绵钛计算,海绵钛对TiCl4的表观需求达136.4万吨/年。全球海绵钛产量自2014年达到19.4万吨水平以来,目前实际年产量基本上维持在20万吨左右的水平,实际消耗TiCl4达80万吨/年。从生产国别来看,中国、日本和俄罗斯是全球重要的海绵钛生产大国,2019~2020年的占比达到全球89%左右。因此,国内外海绵钛生产企业对TiCl4原料保持着旺盛的需求。

1.2 钛白对TiCl4的需求

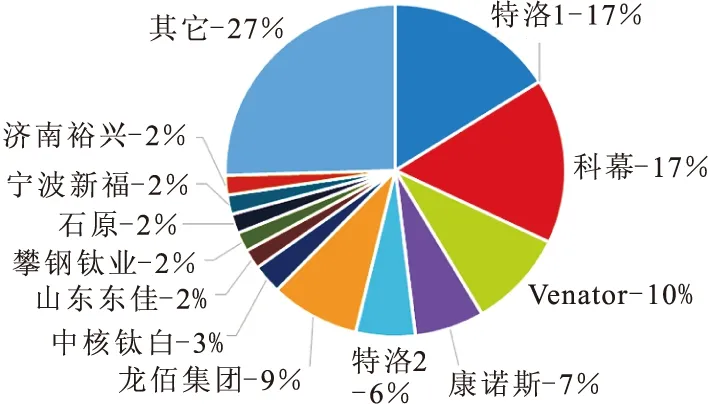

当前钛白粉全球产能约为750万吨/年,其中海外产能约为400万吨/年,多以氯化法工艺为主,主要分布于欧美地区,且行业集中度极高。随着Tronox完成对Cristal的收购,海外钛白粉产能CR4由70%上升至90%,其中科慕、特诺、Venator和康诺斯产能分别为125万吨/年、107.8万吨/年、67.7万吨/年及57.5万吨/年[9]。其主要钛白粉企业产能及占比如图3、图4所示。

图3 世界主要钛白粉企业产能占比

图4 全球钛白粉产能及占比

我国39家具有正常生产条件的全流程型钛白粉企业综合产量于2018年已达到295.43万吨,同比增加8.48万吨,增幅为2.95%。目前中国依旧是全球钛白粉的主要供应国。与西方国家相比,我国的钛白工业在生产工艺技术及装备方面还比较落后[10],大多数都是采用硫酸法生产。尽管我国硫酸法钛白粉工厂的工艺技术水平在初期“智力引进”的基础上有了大幅提升,但氯化法钛白粉仍是未来中国钛白粉生产技术发展的主攻方向[11-12]。根据实际氯化法钛白生产过程中TiCl4消耗量/钛白粉产量为2.5的比例推算,若全部采用氯化法钛白进行生产,则国内生产钛白粉消耗TiCl4约为738万吨/年,这将带来TiCl4中间物料的极大需求。

图5为中国TiCl4目标市场区域分布图。从图5可见,国内使用TiCl4作为中间原料的企业主要集中在辽宁、四川、河北、山西、河南和贵州等东北、西南和华北地区,钛白粉和其他钛化工产品主要集中在江苏、浙江、广东和山东等东南沿海地区。目前新疆等地也陆续展现出旺盛的海绵钛发展势头,攀枝花和陕西宝鸡等地也已经开始逐渐形成钛行业产业聚集地。综上分析,随着我国海绵钛与钛白粉在全球产能中占比的不断提升、以及国内氯化法钛白工艺技术的不断进步与扩张,国内对TiCl4的需求将维持在百万吨级的较高水平,且该需求将持续攀升。然而目前全国钛精矿产量仅约为373.82万吨/年,不能完全满足国内TiCl4及钛白的生产需求[13],约有46%的钛矿仍需从莫桑比克、澳大利亚、肯尼亚、越南、南非和印度等国家进口。因此,结合我国钛资源具有的储量优势,针对性地利用和开发适合我国钛资源特点的TiCl4生产工艺才有广阔的发展前景。

图5 中国TiCl4目标市场区域分布图

2 TiCl4工艺技术研究进展

2.1 沸腾氯化法制备TiCl4工艺技术现状

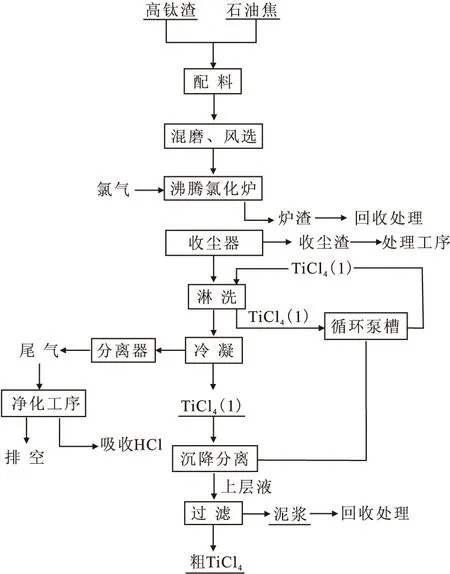

工业化生产TiCl4的主流方法是沸腾氯化法,也称流态化氯化。首先将该法用于生产 TiCl4的当属德国的拜耳公司,但到目前为止,美国杜邦公司沸腾氯化的生产规模、工艺水平与技术指标均处于世界领先地位,日本也普遍采用该生产方法[14-16]。图6所示为沸腾氯化生产TiCl4工艺流程图。

图6 沸腾氯化法生产TiCl4工艺流程

沸腾氯化法以氯气为流体和氯化剂,使高钛渣与石油焦的混合料在沸腾炉内处于悬浮状态,固体和气体处于激烈的相对运动中,并在950~1050 ℃高温下通过加碳氯化反应制取TiCl4。其优点在于反应过程传质、传热效果良好,且操作简单连续、生产效率和产量较高。但沸腾氯化法对原料的要求较高,若直接采用低品位高钙镁钛渣作为原料,氯化过程中极易生成高粘度、不易挥发的CaCl2和MgCl2化合物[17],进而引起炉料结块,堵塞筛板,破坏反应床,影响沸腾氯化过程的正常进行。因此,沸腾氯化法制备TiCl4工艺采用的原料中TiO2的含量通常≥92%,CaO+MgO含量≤1.5%。

国内外针对TiO2不同品位的含钛物料在沸腾氯化炉内碳热氯化已经开展了一定的研究工作,但研究对象多为高品位的天然金红石和人造金红石[18]。商黔丽等[19]人分别以TiO2为94%的高钛渣和90%品位高钛渣为原料,采用沸腾氯化工艺制备粗TiCl4,分析了两种品位高钛渣对沸腾氯化工艺的影响,并认为94%品位高钛渣由于其活性低而对沸腾氯化工艺的影响较大。Zanaveskin K L等对沸腾氯化残渣排放工艺进行了研究,认为采用密闭排渣工艺有利于生产过程的连续性[20]。王志、袁章福等[21-22]采用单因素实验考察了氯化过程参数对其沸腾氯化反应活性及工艺控制的影响,结果确立了沸腾氯化适宜的工艺参数为反应温度950℃,以及天然金红石与石油焦的合理粒度及配比等,确保氯化率达95%以上。王军等[23]分别以高钙镁钛渣和低钙镁钛渣为主要原料进行无筛板沸腾氯化工业试验,针对高钙镁杂质易引起炉料结块,堵塞筛板等问题,考察了氯化炉内反应温度、压力波动情况和排渣情况。

为了降低此类钛渣中钙、镁杂质含量,使其能适应现有沸腾氯化工艺的需要,国内外学者开发了许多钛渣品位升级制备人造金红石的方法,如氧化-还原焙烧-浸出、氧化-氯化焙烧-浸出、酸碱联合浸出、硫酸化焙烧-浸出、选择性析出-分选-浸出法和物相重构法等,但这些技术方法均存在流程长、能耗高、设备要求高及难以大型化等问题[24-25]。此外,徐聪、袁章福等[26-28]人开发了以高钙镁钛渣为原料的组合式流化床中制取TiCl4新工艺,但该工艺目前仅限于实验室研究阶段。

陈辉[29]等通过对沸腾氯化喷淋装置、排渣方式及排渣装置等关键技术进行攻关试验,逐步形成一套较为先进合理的、完备的沸腾氯化生产TiCl4工艺技术,可有效提高TiCl4的金属回收率,降低原料消耗指标,提高氯化炉的连续作业能力,节约生产成本,同时也打破了发达国家对技术的封锁,改进后尾气中含氯废气平均约为76.3 mg/m3,达到环保要求,单炉日产量由90吨提升至101吨。赵海涛[30]通过分析沸腾氯化法生产TiCl4过程中产生的固体废物的性质,选择采用摇床水洗重选的方法将碳和TiO2分离,利用氯化炉尾气燃烧产生的热能将沸腾炉尘高温水解,从而回收气体制备盐酸的合理回收处理技术,分别制定出可行的处理方案。实践证明,固体废物处理方案可以提高TiCl4生产的原料利用率,降低了氯化过程废弃物对环境的污染。

但截止目前,国内最大的无筛板沸腾氯化炉直径为Ф2400 mm,无法直接采用我国攀西地区钛资源生产的低品位高钙镁钛渣作为原料,采用沸腾氯化技术处理我国钛资源生产TiCl4的工艺及装备仍未取得实质性的突破。

2.2 熔盐氯化法制备TiCl4工艺技术现状

2.2.1 熔盐氯化法工艺进展

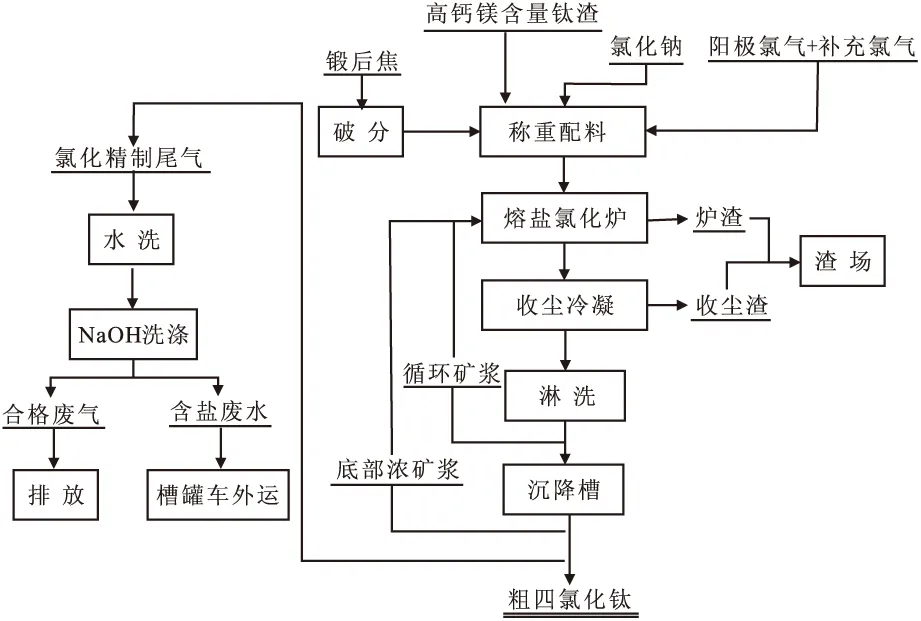

以乌克兰、哈萨克斯坦和俄罗斯为代表的独联体国家通常采用熔盐氯化法生产制备TiCl4[31]。该方法源自苏联索里雅克夫(C.Ⅱ.COJIqgOB)与拜别柯夫(M.KBaHOeKOe)等提出的,用以处理高钙镁杂质含量钛原料的一种有效方法,其特征在于将钛渣和石油焦悬浮在熔盐介质中(主要由NaCl、KCl、FeCl2、MgCl2、CaCl2组成),经与氯气反应生成TiCl4[32-34]。工艺流程如图7所示。

图7 钛渣熔盐氯化过程工艺流程

与沸腾氯化法不同,液态熔盐介质为钛原料的氯化反应提供了良好的反应界面、同时熔盐还是提高反应区氯浓度的有效催化剂,避免沸腾氯化法中CaCl2和MgCl2等杂质氯化物的不利影响、并对气态产物TiCl4有净化效果,可有效提高最终产品的质量,采用熔盐氯化工艺制取TiCl4时具有更宽阔的原料适应窗口。主要优点是能处理钙镁氧化物质量分数较高(一般≥2.5%)、二氧化钛质量分数低的原料。因此,针对我国钛资源铁、钙、镁杂质含量高的特点,选择熔盐氯化法处理低品位钛原料制备TiCl4显得尤为重要,同时也是提升我国钛资源高效规模化利用水平的有效途径。

目前,国内外主要有俄罗斯AVISMA、哈萨克斯坦UKTMP、乌克兰ZTMK、云冶海绵钛厂、攀钢海绵钛厂和中国锦州钛业拥有熔盐氯化炉,其单炉TiCl4日产量为80~160吨。俄罗斯AVISMA、哈萨克斯坦UKTMP和乌克兰ZTMK采用TiO2含量为 88%~90%的高钛渣进行熔盐氯化生产TiCl4,单炉日产能可大于120吨,钛回收率为95%~96%,生产每吨粗TiCl4消耗钛渣0.5吨、石油焦0.1吨、氯气约0.9吨[35-37]。

我国目前已经开展了大量以高钙镁低品位高钙镁钛渣为原料的熔盐氯化工艺技术研究,成功实现了TiO2品位为78%~85%的低品位高钙镁钛渣在NaCl基熔盐体系中碳热氯化生产粗TiCl4的工业化实践,钛氧化物的氯化率>95%,基本解决了氯化设备大型化与产能扩大的实际生产问题,所产粗TiCl4经铝粉除钒、蒸馏与精馏精制后所得精TiCl4质量满足国标(YS/T 655-2016)的最优品级质量要求[38],并能满足高品质海绵钛及氯化钛白生产所需原料质量要求。

李开华等[39]在熔盐氯化系统装置上采用低品位高钙镁钛渣进行了熔盐氯化工艺技术研究,考察了攀枝花钛渣熔盐氯化特性及工艺控制条件,并进行了工业化应用试验,确立了熔盐氯化的可行性。苗庆东等[40-41]围绕钛渣中FeO对熔盐氯化过程生产TiCl4的影响、尾气处理方法、粗TiCl4固含量控制进行了研究。

国内除攀钢外,其余企业均采用TiO2含量大于 82%的钛渣或PUS渣作为原料用于熔盐氯化法生产粗TiCl4。随着国内外含钛富矿资源的缩减以及我国钛资源的深度开发,采用熔盐氯化法处理低品位钛资源制备TiCl4的前景十分广阔[42]。

2.2.2 熔盐氯化法废盐处理研究进展

关于熔盐氯化炉排出废熔盐的处理,刘昌林[43]等发明了一种熔盐氯化渣资源化处理方法,是利用熔盐氯化尾气净化所产生的强氧化性、碱性废盐水或氯碱化工尾气吸收废液来处理熔盐氯化渣的浸出液,从而回收NaCl、结晶氯化镁和铁锰渣,该发明有望在近年来实现熔盐氯化废盐的低成本资源化处理的工业化应用,其工艺技术流程如图8所示。

图8 熔盐氯化废盐处理工艺流程

王祥丁[44]等人开展了熔盐渣破碎、溶浸、过滤、滤液碱化沉淀高价金属离子、粗盐水纳滤净化制取离子膜烧碱用盐水的技术研究,发明形成了将熔盐氯化渣破碎、溶浸后过滤,滤饼填埋,滤液用石灰乳、Na2CO3处理制取NaCl并回用、滤饼填埋的处理工艺。

2.3 高温碳化-低温氯化制备TiCl4工艺技术现状

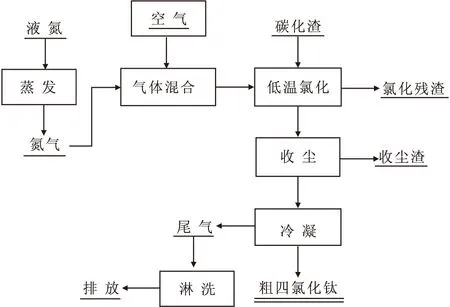

除沸腾氯化及熔盐氯化法以外,为了综合回收处理高炉渣中的TiO2(21%~25%),刘晓华[45]等选择了高温碳化-低温氯化工艺途径,先将炉渣中钛的氧化物在较高温下还原为碳化钛或低价钛的氧化物,再在较低温度下将其氯化,以TiCl4形式回收高炉渣中的钛。研究获得的较佳工艺条件为:碳化阶段碳过量5%,碳化温度1600 ℃,氯化阶段为温度600 ℃、物料粒度200目、保温时间为3 h、氯气流速70.88 mL/min、反应时间50 min、钛的氯化率可达86.47%。张苏新等[46]以攀钢产出的含钛碳化高炉渣为原料采用低温氯化工艺制备TiCl4,其工艺流程如图9所示。

图9 碳化渣低温氯化制备TiCl4工艺流程

该工艺方法主要是攀钢集团研究院有限公司结合攀钢高钛型高炉渣自身的物理化学性质,开发出的高温碳化-低温氯化工艺[47]。该工艺路线首先将高炉渣中的TiO2在高温下碳化为TiC,然后在低温下将TiC选择性氯化生成TiCl4,TiC和CaO能与氯气反应,而MgO、Al2O3和SiO2则难以氯化,进而实现低温选择性氯化提取高炉渣中的钛组分的目标。氯化渣经过水洗处理后可以掺和作为生产制备水泥的原料。目前,国内某大型国有企业根据“高温碳化-低温氯化生产TiCl4”工艺中低温氯化部分已经建成低温氯化中试线,并陆续开展了热负荷试车、条件试验和稳定试验等,碳化钛的氯化率基本保持在85%以上,最高氯化率达到95%[48]。但该法对设备要求较高,尤其是设备大型化的难度较大,因此目前仍处于半工业试验阶段。

清华大学付啸等人对四氯化碳低温氯化钛渣进行了初步探索研究,结果表明氯化反应后期的反应速率缓慢,从生产效率角度考虑不宜追求过高的钛渣氯化率[49]。吴树芝等[50]人对碳(氮) 化钛物料低温氯化工艺及氯化过程的限制阶段进行了初步研究,考察了325~ 457 ℃温度范围内的低温氯化反应过程及机理。尽管低温氯化工艺技术在实验室及半工业试验中得到了成功应用,但这些处理低品钛原料的新工艺在工程化放大过程中仍有许多工艺与装备技术难题有待进一步突破。

2.4 粗TiCl4精制工艺研究进展

目前对粗TiCl4的精制提纯研究主要集中在FeCl3与AlCl3固相物杂质去除、VOCl3与SiCl4杂质的分离上。苗庆东等[51-52]结合理论与生产实践提出了通过调节熔盐氯化过程中熔盐组分、并使FeCl3与AlCl3杂质与碱土金属形成络合物而降低其在粗TiCl4中含量,同时通过优化粗TiCl4的沉降工艺实现固相杂质的去除。而目前对于粗TiCl4中VOCl3杂质的分离技术研究主要集中在铝粉除钒与有机物除钒工艺上。陈爱祥[53-54]等对TiCl4精制除钒过程进行了系统研究,摸索出粗TiCl4中不同VOCl3含量水平对应的最佳除钒试剂配比、统计分析并获得了相应的关系回归模型、铝粉除钒工艺蒸馏除钒系统所能适应的VOCl3杂质含量,所得精TiCl4中产品质量能够满足国内外高端钛金属、钛白制备对TiCl4原料的需求。龙翔[55]等研究了在液相条件下用矿物油除钒的工艺技术条件,发现矿物油种类和用量都会影响钒去除效果。朱福兴等[56]人采用傅里叶变换红外光谱法(FTIR)对TiCl4中的氯乙酰氯等有机物杂质进行了定量分析研究,并确立了有机物与SiCl4杂质同时去除分离的方法,试验过程中氯乙酰氯的去除率大于72.21%。

此外,为了实现TiCl4的绿色制备,近期对TiCl4精制过程中所产废渣的回收利用研究逐渐升温。瞿金为[57]等提出对精制尾渣进行酸浸制备钒酸铁的技术路线,杜光超[58]等对精制除钒残渣进行预氧化-碳热氯化处理提取分离有价的钒,并制备获得纯度较高的VOCl3产品进而实现回收利用,钒的氯化率达84.47%。孙朝晖[59]等系统研究了如何从TiCl4有机物精制除钒尾渣中提钒的工艺,并制备出可满足99级粉钒指标要求的V2O5产品,全流程钒回收率达75%。对精制系统中有价组元的回收利用可有效推动TiCl4制备工艺技术的绿色和可持续发展。

3 结 语

(1)由于国内外海绵钛、钛白粉生产对TiCl4中间原料的旺盛需求,其产量呈持续增长态势。沸腾氯化制备TiCl4工艺技术相对较成熟,但其对原料的品质要求高,我国钛原料因钙镁杂质含量偏高难以直接应用于该技术;而熔盐氯化工艺技术对我国钛原料具有更强适应能力,但其研究和应用基础相对薄弱,亟待深入拓展;低温氯化则专门针对于高炉渣中钛资源的综合回收利用而开发,同时钛型高炉渣高温碳化-低温氯化工艺与装备技术的突破将大幅提升我国钛资源的综合利用率,并有望在未来几年实现大规模产业化。

(2)针对我国钛资源特点,开发熔盐介质中碳热氯化工艺技术及成套装备研究更适合我国低品位钛资源高效应用的实际需求。结合粗TiCl4精制不同的工艺技术特点,创新开发出相应的除钒残渣回收处理工艺技术有利于进一步提升TiCl4的整体绿色制造水平。