超薄玻璃自动定位九点落球冲击强度试验与仿真

2021-12-02李赛鹏王德发贾怡默

李赛鹏 王德发 贾怡默

(河北建材职业技术学院机电工程系 秦皇岛 066004)

0 引言

0.1~1.1 mm厚度的玻璃统称为超薄玻璃,0.5 mm左右的超薄玻璃使用比较广泛。超薄玻璃具有透光率高、表面平整、硬度高、化学稳定性好等方面的优势,被广泛使用在微电子行业、信息行业,尤其是用作手机等显示屏的盖板玻璃。近年来,随着平板显示器技术的飞速发展,超薄玻璃需求量与日俱增。目前国内对0.7~1.1 mm超薄玻璃的年需求量为5000多万平方米,并以每年15%的速度递增。

以前的超薄玻璃落球冲击试验大多采用需要人工操作的试验装置,这种装置操作起来比较繁杂,无法实现自动化,落球定位精度不高,试验时间比较长,没有得到行业广泛认可。

为了从根本上解决钢化后超薄玻璃测试问题,迫切需要设计一种操作简便、定位精度高、自动化程度高、测试效率高的超薄玻璃自动定位九点落球冲击强度试验机,满足市场的需求。

1 落球冲击试验标准要求

1.1 试验装置结构要求

一般落球冲击试验的钢球跌落高度范围为0~1000 mm,竖向和横向支撑应具有足够的刚度,保证试验过程中不发生明显的变形,横向支撑高度可调,精确至1 mm。底座为304、厚度为(10±0.5)mm的不锈钢平板,上表面光滑平整,不能有肉眼可见的凹坑、凸起及划痕。

1.2 试样要求

试样采用与被测制品相同材料、相同工艺的超薄玻璃进行制备,玻璃长为(150±1)mm,宽为(80±1)mm,厚度与实际制品厚度的相同,厚度偏差不能超过其基准厚度的5%。对试样玻璃边部进行适当抛光处理,目视不存在爆边等缺陷。试样表面要求平整,试样表面不能存在肉眼可见的划痕、损伤及其他缺陷。

采用有机玻璃板材料作为垫板。试样垫板的长度和宽度不应小于试样对应长宽尺寸的1.1倍,厚度为(10±0.1)mm。试样垫板上、下表面应比较平整,不得有凹坑、凸起及划痕等缺陷。

1.3 冲击位置的确定

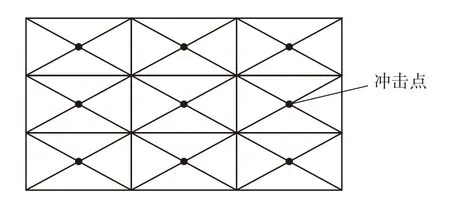

试验采用九点冲击的方法,将试样平均分成九个方格,选择每个方格的中心点作为试样冲击点的位置,冲击点的位置示意如图1所示,冲击点的位置可预先标记在试样的垫板上。

图1 冲击点位置

2 试验步骤

2.1 冲击高度预判

在正式试验前,先取一片超薄玻璃试样放置在试验机有机玻璃垫板上,通过触摸屏控制器调节横向支撑高度,使冲击钢球底部离试样上表面为5 cm的距离。关闭电磁铁吸盘释放冲击钢球,对试样进行预冲击,查看冲击后试样表面是否有损伤或破裂等现象。如果冲击后试样表面没有损伤或破裂,则在此基础上将横向支撑向上调高5 cm,继续按上述操作冲击试样,直至将超薄玻璃冲击损伤或破坏为止,并且每次冲击时,冲击点离上次已冲击点的距离不得低于10 mm,并且所有冲击点距离试样边部不得低于10 mm。将最终损伤或破坏对应的冲击高度并减去5 cm的值作为正式试验的冲击高度。

2.2 试验过程

首先根据试样实际尺寸,按图1冲击点的位置,在试样垫板上用黑色墨水预先标记冲击点的位置,标记点应为圆形,圆点直径为1~2 mm,将试样放置并固定在试样垫板上,试样与垫板间应接触紧密,试样的被冲击面与钢球的入射方向应保持垂直,允许的冲击高度偏差应在2 mm以内。

通过触摸屏控制器调节横向支撑到所需的预冲击高度,精确至1 mm,冲击高度应为钢球底部至试样冲表面的垂直距离。

开启触摸屏控制器手动模式,开启激光发生器移动试样垫板,使激光刚好照射至所需冲击点位置进行校准,冲击点位置偏差在1 mm以内。冲击点位置应按从上至下、从左至右的顺序进行。

将冲击钢球放置在电磁铁吸盘上,开启触摸屏控制器自动冲击模式按钮,钢球自由垂直落下冲击试样表面,查看冲击点处试样的破坏情况,每个点只冲击1次。若试样冲击点处破坏,则红外激光对射光电感应开关只检测到一次信号,试验自动结束。若未破坏,则红外激光对射光电感应开关只检测到二次信号,系统按上述步骤继续下一点冲击。每次冲击过程中,钢球冲击回弹后及时取回钢球,避免其回落二次冲击试样,如果存在二次冲击试样,则该试样作废。

试验人员记录上述的冲击过程及其冲击后超薄玻璃的破坏状态,以出现肉眼可见冲击裂纹或损伤点来确定为破坏。

3 试验机设计与仿真

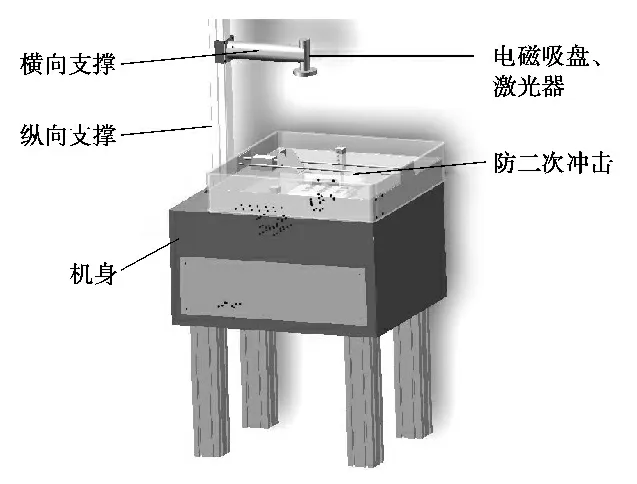

落球冲击试验机示意图如图2所示,由纵向支撑、横向支撑、激光器、电磁吸盘、防二次冲击装置、机身等组成。

图2 落球冲击试验机

根据最新的冲击强度试验标准,自动定位落球冲击试验机的关键技术在于自动定位和防二次冲击。试验机总体设计需要重点考虑这两点关键技术指标,采用高精度模组和防二次冲击装置可以完全达到技术标准的要求。

3.1 高精度模组

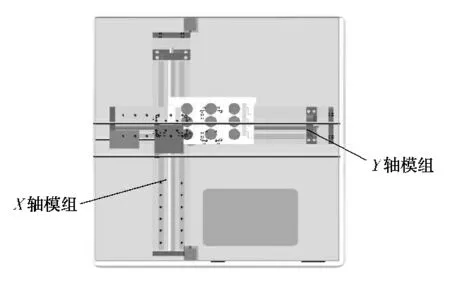

X、Y、Z轴选用CM40B型高刚度全封闭丝杠模组,如图3所示。这种模组的刚性比较高,可以减少Z轴因长度过大而产生的较大变形。封闭性好,可以避免碎裂玻璃进入X、Y轴丝杠的内部,影响啮合。通过伺服电机驱动Z轴上下运动,实现落球装置高度的自动调节。X、Y轴十字模组通过联动,实现落球的自动点定位,定位精度保持在0.02 mm范围内。X、Y、Z轴模组的参数如表1所示。

图3 X、Y 轴十字模组

表1 模组参数

3.2 防二次冲击装置

钢球下落反弹产生的二次冲击会对薄板玻璃产生很大的损害,设计一种防二次冲击装置及时对小球进行回收,避免产生二次冲击。防二次冲击装置主要包括60 mm长行程撞击型电磁铁和接球小车两部分。电磁铁采用12 V电压,动作时间在0.1 s以内,推力为15 kg。接球动作采用红外激光对射光电感应开关进行二次检测,小球通过开关两次后才驱动小车动作,钢球反弹距离为10 cm左右,小车动作时间满足要求,如图4所示。

图4 防二次冲击装置

3.3 冲击仿真试验

冲击过程采用有限单元法进行分析,钢球的运动由牛顿第二运动定律得出:

采用simulation软件对钢球冲击玻璃过程进行仿真,设置边界条件:相触面组为全局接触,夹具为有机玻璃底面完全固定,无阻尼,受力及时间曲线如图5所示。

图5 受力及时间曲线

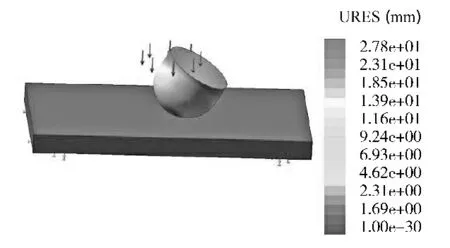

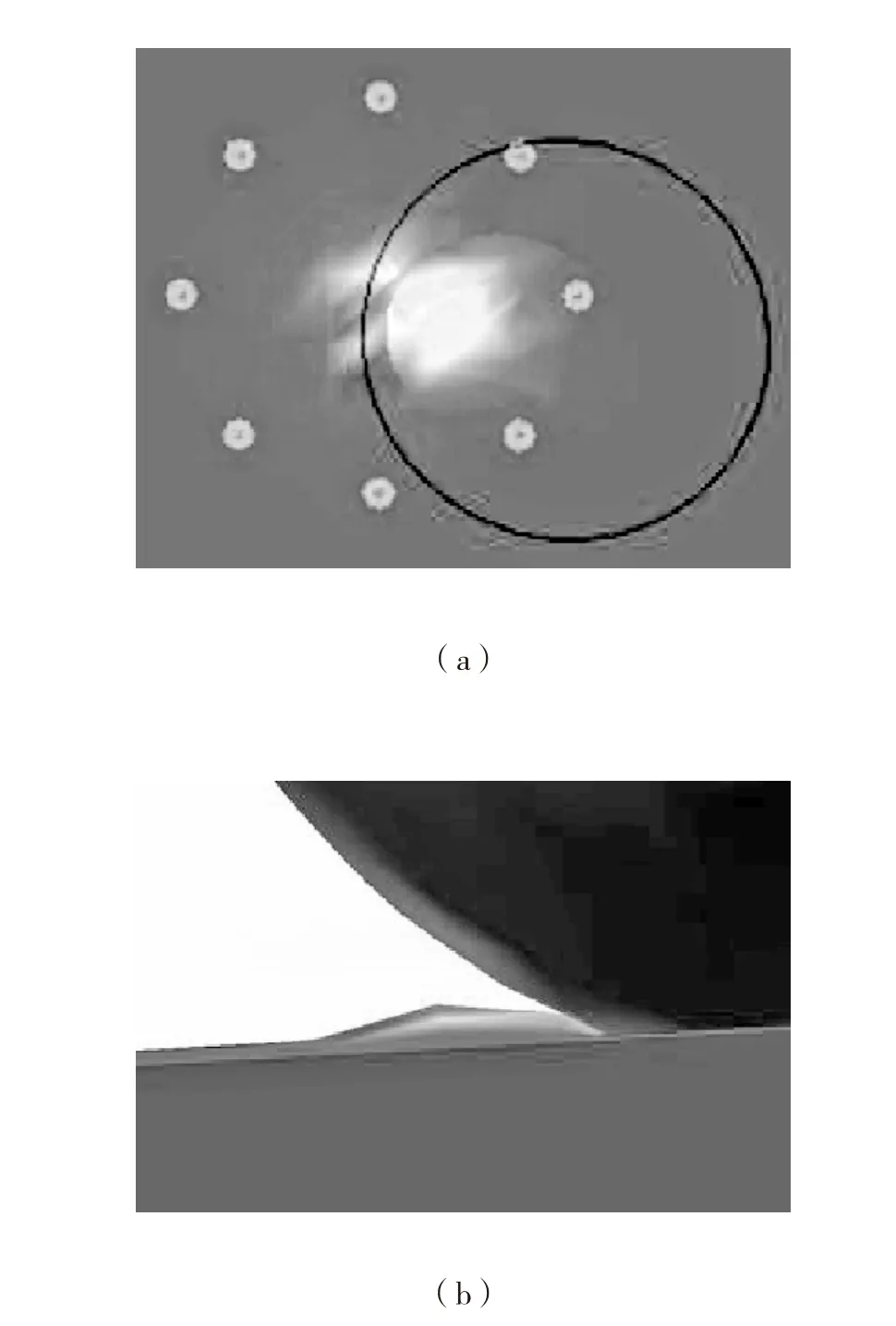

仿真结果的应力云图如图6所示,位移云图如图7所示。图6应力最大值为675 MPa,一般薄板玻璃的强度为600 MPa左右,已经超出了强度极限。将应力云图局部及放大,如图8所示,可见薄板玻璃已经产生破坏。

图6 应力云图

图7 位移云图

图8 应力局部及放大云图

4 结语

本文通过对超薄玻璃自动定位九点落球冲击强度试验机设计,得出以下结论:

(1)通过使用高精度的丝杠模组能够实现冲击点的自动定位,定位精度能够满足标准要求。对Z轴模组进行高刚度设计,能避免其产生较大的变形,影响试验精度。

(2)通过设计防二次冲击装置,能够快速地接住钢球,从而避免二次冲击对薄板玻璃造成的二次伤害。通过红外激光对射光电感应开关能够及时检测二次冲击装置的动作。

(3)通过对冲击试验过程进行有限元分析,在设置冲击高度为1 m时,超出了一般薄板玻璃的强度极限,薄板玻璃发生了破坏。

(4)通过对超薄玻璃自动定位九点落球冲击强度试验机的总体设计方案,实现自动定位及控制,大量节省试验时间,大幅提高试验效率。