锗对浮法玻璃下表面离子扩散影响的研究

2021-12-02王艳霞郭卫何珺洁司敏杰谭松亮

王艳霞 郭卫 何珺洁 司敏杰 谭松亮

(浮法玻璃新技术国家重点实验室 中国洛阳浮法玻璃集团有限责任公司 洛阳 471009)

0 引言

自浮法工艺诞生以来,国内外许多玻璃界人士一直致力于减少浮法玻璃下表面渗锡量的研究[1,2]。现有锡槽锡液还原技术及还原剂的研究中,大多采用高纯度的铁片作为还原剂,利用铁来还原锡槽中被氧化的锡,从而降低锡在玻璃表面的渗入[3]。

在无铅焊料的研究中研究人员发现,通过加入微量的锗元素可以明显改善液态锡的抗氧化性能[4]。王艳霞等[5]也曾研究在浮法工艺锡槽环境下,锗元素对液态锡高温抗氧化性能的影响。在研究中发现微量锗元素的加入可以有效提高液态锡的高温抗氧化性能,当锗的含量为0.02%时,其抗氧化效果最佳。但锗元素的加入对浮法玻璃表面渗锡量的影响还未曾研究。本文对浮法锡槽中锗元素的加入对玻璃表面渗锡量的影响进行研究。利用模拟浮法玻璃锡槽成形实验装置进行玻璃样品成形实验,对所制得的玻璃样品通过能谱、XPS等测试手段,研究锗元素对玻璃下表面渗入离子情况的影响。

1 实验方法

1 .1 基础玻璃的制备

玻璃配合料来源于某公司250 t/d生产线,主要原料为:硅砂、白云石、氢氧化铝、方解石、碳酸钾、纯碱、芒硝。将玻璃配合料加入石英埚内,在高温炉内加热至1475 ℃保温3 h,随后将玻璃液倒在高纯石墨板上成形,在575 ℃下退火3 h,由此得到基础玻璃。该基础玻璃的成分如表1所示。

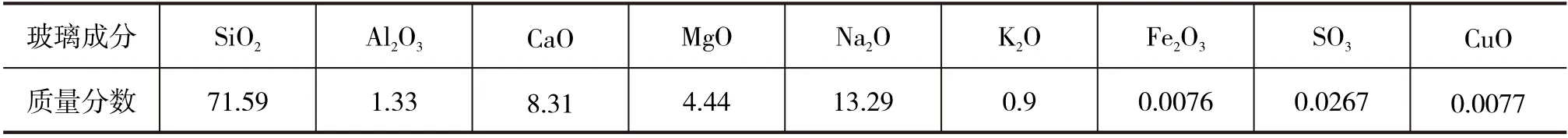

表1 基础玻璃化学成分 %

1.2 玻璃样品的制备

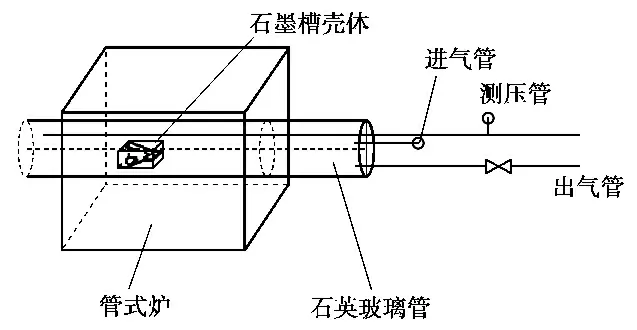

本研究设计了一套模拟浮法玻璃成形的装置[6],如图1、图2所示。该装置具有耐高温、气密性好、保护气体流量可调、装置安全、压力可控等特点。

图1 模拟浮法玻璃成形的装置示意

图2 模拟浮法玻璃成形实验装置

采用模拟浮法玻璃锡槽成形实验装置进行浮法玻璃成形工艺的实验,具体步骤:

(1)将已称重的锡块、锡锗中间合金和玻璃原片分别放置在石墨槽中,将其放入石英玻璃管中,两头用带孔橡胶塞塞紧;把进气管和测压管安装在带孔管口塞的一端,出气管安装在带孔管口塞的另一端;将浮子流量计和微压差表分别安装在进气管和测压管中;把氮气减压阀安装在N2、 H2混合气体的气瓶上。

(2)打开减压阀,向进气管中通入保护气体,通过进气管上安装的浮子流量计控制保护气体的流量,在此状态下通气一段时间,对石英玻璃管中的空气进行吹扫。在整个实验的过程中,保护气体始终处于通气的状态。

(3)打开高温炉,高温条件下,锡块首先熔化,熔化的锡液与锡锗中间合金混合后,将原片玻璃托浮起来。

(4)保温一定时间后,将高温炉关闭,继续通入保护气体,直至冷却到室温状态;断开保护气体,取出橡胶塞,最后将石墨槽取出,得到所需的玻璃样品,完成浮法玻璃成形的模拟过程。

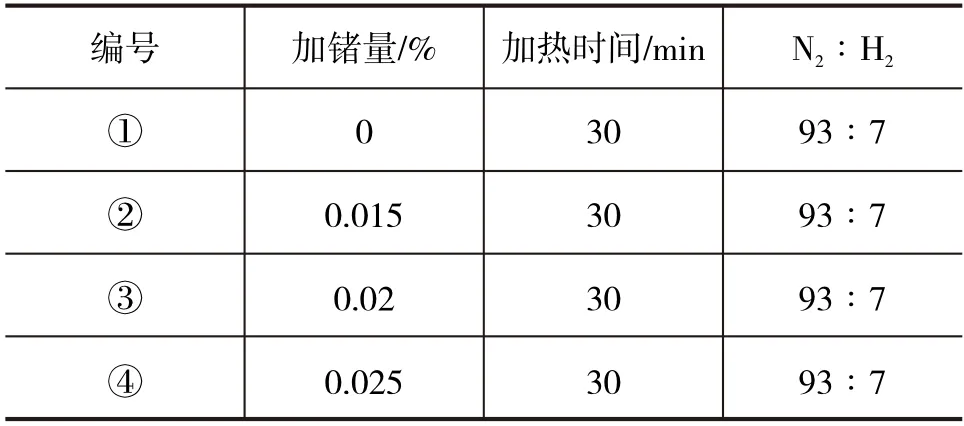

利用锡槽模拟装置在800 ℃制备玻璃样品,成形参数见表2。

表2 制备玻璃样品参数

2 结果与讨论

2.1 玻璃样品下表面能谱分析

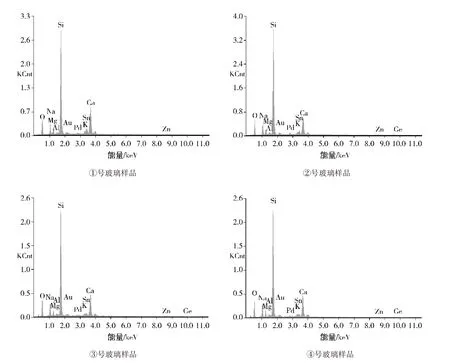

对所制得玻璃样品表面采用能谱分析仪(EDS)分析玻璃表面主要化学成分。

图3为①~④号玻璃样品的能谱分析结果。

图3 玻璃样品EDS分析

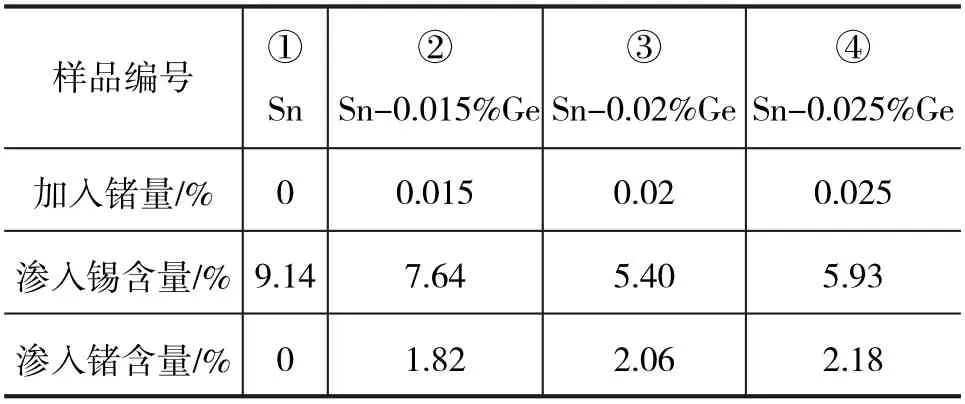

锡中加入微量锗对玻璃下表面锡含量的影响见表3。

表3 锡中加入微量锗对玻璃下表面锡含量的影响

从表3中数据可以看出,随着锡液中加入微量锗含量的增加,玻璃表面的锗含量基本保持不变,为2%左右,明显高于加入锗的相对含量,这可能与锗在锡液表面少量富集有关。关于玻璃表面的渗锡量,从表3可以看出,当加入锗含量为0.02%时,渗入锡的质量百分比最低,为5.40%,与纯锡液上所得到的玻璃样品①的渗锡量9.14%相比,渗锡量降低3.74个百分点。

2.2 玻璃样品渗锡层XPS分析

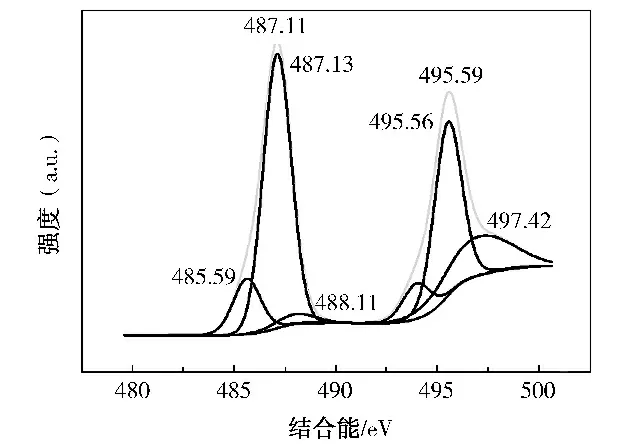

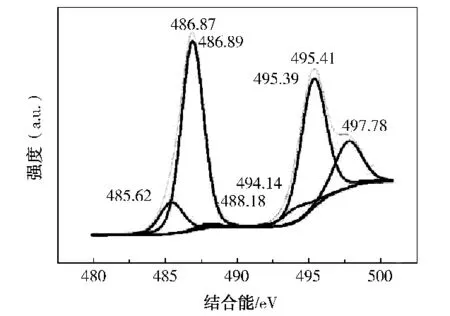

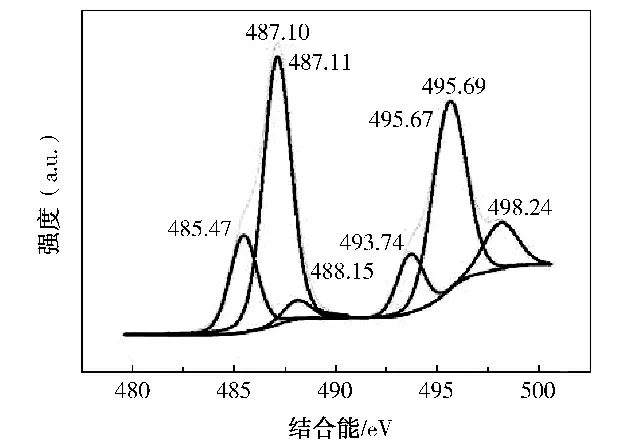

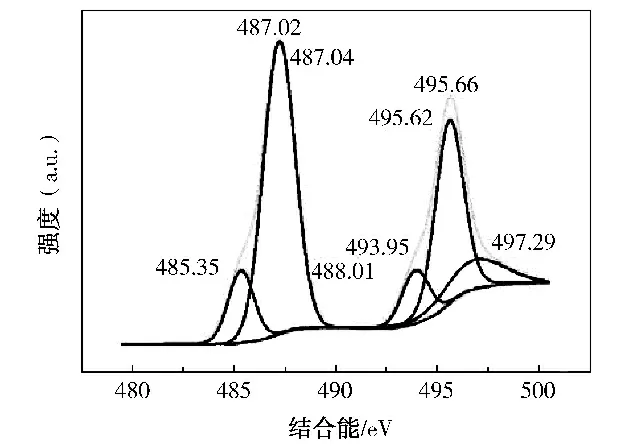

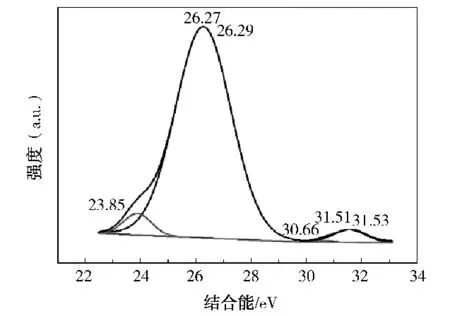

为了进一步分析上述样品表面渗入离子的情况,对①~④号玻璃样品进行XPS分析,并与某条浮法玻璃生产线上玻璃样品⑤号进行对比。所用仪器为Thermo Scientific Escalab 250Xi型多功能X射线光电子能谱仪,射线宽0.7 eV,加速电压10 kV,束流20 mA,分析室真空度10-8Pa。XPS测试时,锡高分辨谱能量设置范围为484.00~500.00 eV。在此范围内对玻璃样品渗锡层表面锡元素进行精细的能量扫描。结果如图4~图8。

图4 ①号玻璃样品渗锡面Sn3d 5/2、 Sn3d 3/2谱图

图5 ②号玻璃样品渗锡面Sn3d 5/2、 Sn3d 3/2谱图

图6 ③号玻璃样品渗锡面Sn3d 5/2、 Sn3d 3/2谱图

图7 ④号玻璃样品渗锡面Sn3d 5/2、 Sn3d 3/2谱图

图8 ⑤号玻璃样品渗锡面Sn3d 5/2、 Sn3d 3/2谱图

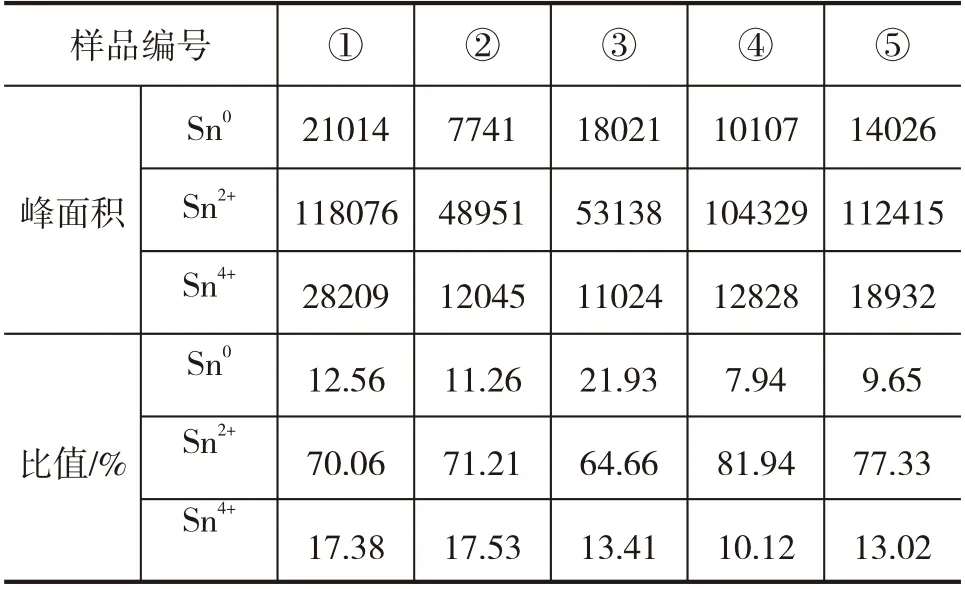

当Sn处于不同的氧化状态时,会引起价电子密度的变化,从而对内层电子的屏蔽效应也会发生改变,结合能发生改变。原子内层电子结合能随原子氧化态的增高而增大,氧化态越高,化学位移越大。对所得到的谱图拟合分析,各拟合峰的面积代表Sn、SnO、SnO2各价态锡的相对含量,见表4。

从表4中数据可以看出,玻璃表面Sn2+的相对含量并没有明显降低,锡中加入0.02%锗时,玻璃表面Sn2+的相对含量为64.66%,与纯锡的70.06%和浮法玻璃生产线的77.33%相比仅有少量降低。

表4 ①~⑤号玻璃样品渗锡层表面各价态锡的相对含量

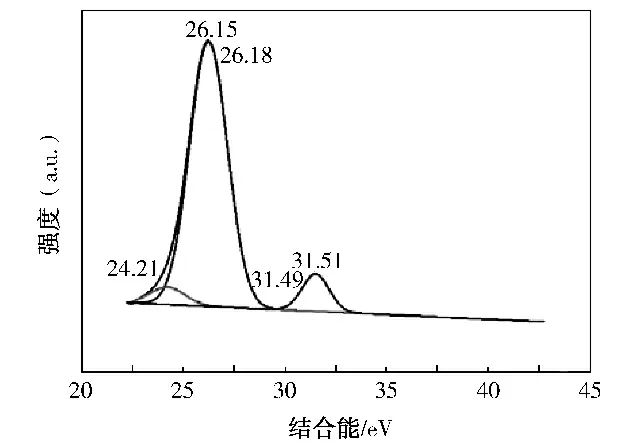

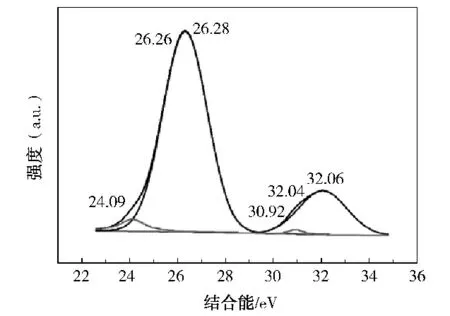

②~④样品加入微量锗元素,在XPS测试过程中同时对玻璃样品渗锡层表面锗元素进行能量扫描,结果如图9~图11所示。

图9 ②号玻璃样品渗锡面Ge3d谱图

图10 ③号玻璃样品渗锡面Ge3d谱图

图11 ④号玻璃样品渗锡面Ge3d谱图

从表5中可以看出,渗入玻璃表面的锗主要以Ge4+为主,其相对含量可以达到95%左右,仅有少量Ge2+。

表5 ②~④玻璃样品渗锡层表面各价态锗的相对含量

2.3 讨论

在浮法玻璃锡槽环境下有N2、 H2的保护,槽内温度为600~1050 ℃,当温度高于800 ℃时,玻璃的黏度低,致密性差,因此Sn2+离子可以突破能垒与离子半径和电荷等相近的Ca2+、 Mg2+、 Fe2+等离子交换进入玻璃表层中,形成表面渗锡。

模拟浮法玻璃的成形过程,在锡液中加入微量的锗元素,因为氧化作用,在锡液中不仅存在Sn2+和 Sn4+, 还 存 在Ge2+和 Ge4+。锡 原 子 半 径1.72 Å,原子体积16.3 cm3/mol,电子构型: 1s22 s2p63 s2p6d104 s2p6d105 s2p2,离子半径0.69 Å,氧化态: 4、2;锗原子半径1.52 Å,原子体积13.6 cm3/mol,电子构型: 1s22 s2p63 s2p6d104 s2p2,离子半径0.53 Å,氧化态: 4。可能因为锗的离子半径比较小(图12),因此玻璃液与加有锗的锡液接触后,锗离子更容易进入玻璃本体中,从而阻碍了Sn2+进入玻璃本体,在一定程度上降低了渗锡量。

通过对玻璃样品表面锗的XPS分析,渗入浮法玻璃表面的锗主要以Ge4+为主,其相对含量可以达到95%左右。钢化彩虹的产生主要是因为浮法玻璃成形时,与锡液接触的玻璃表面渗入SnO,而在钢化过程中被氧化成SnO2,其体积膨胀,于是玻璃表面受压出现微细皱折,使光线产生干涉色。但锗的渗入主要以Ge4+为主,不存在氧化后体积膨胀的问题,这样应该也可以缓解由于钢化引起的彩虹问题。

3 结论

本研究尝试在锡液中加入微量锗元素,随着锗元素的加入,与锡液接触的玻璃表层渗锡量明显降低,当加入锗含量为0.02%时,渗入锡的质量百分比最低,为5.40%,与纯锡液上所得到的玻璃样品的渗入锡含量9.14%相比,渗锡量降低3.74个百分点。但随着锗元素的加入,玻璃表面出现锗的渗入,质量百分比约2%,通过XPS分析,渗入锗主要以Ge4+为主,不存在氧化后体积膨胀的问题。至于其他因为Ge4+的渗入可能带来的对玻璃表面质量的影响,需要进一步研究才可以得知。