玻璃纤维窑炉玻璃液流场数学模拟研究

2021-12-02韩大河

韩大河

(淄博中材金晶玻纤有限公司 淄博 255086)

0 引言

随着新材料的应用及新技术的推广,单线产能的提高、窑炉稳定性与单位能耗问题越来越突出,作业稳定性和能源利用率已成为各企业关注的焦点。玻璃纤维窑炉是玻璃纤维生产过程中的核心设备,其对玻璃液的熔制质量及能源利用起到了决定性作用,如何将玻璃液质量调整至要求的状态、同时将能耗降低是各玻纤企业重点关注的问题,而玻璃液熔制质量及熔制能耗与玻璃液在窑炉中的流动轨迹有很大关系,研究其内部玻璃液流动情况,对改善玻璃熔化质量、提高成品率及降低单位能耗、节约成本至关重要。本文对现有8万t/a玻璃纤维窑炉玻璃液流动场进行数值模拟,得到窑炉玻璃液流动场三维数值分析数据,为窑炉设计及运行提供理论依据。

1 数值模拟模型建立和计算

1.1 研究对象参数条件

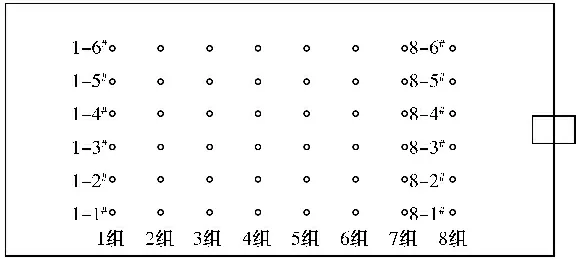

以8万t/a玻璃纤维窑炉的玻璃液作为研究对象,熔化池长19.62 m、宽6.50 m、池深1.20 m。窑炉的长、垂直、宽方向,分别定义为X轴、Y轴、Z轴,原点设在窑炉前墙内表面与窑炉底部上表面交接的中点。窑炉中布置有8组电极,材质为金属钼,每组6根,共有48根电极,采用从窑炉底部垂直插入的方式,电极直径均为0.075 m,为方便描述,以远离原点依次将电极编为1~8组,面向玻璃液流出方向,每组电极自右向左编为1#~ 6#。各电助熔组间的间距为1.70 m,同组电助熔组内电极的间距为0.80 m,电极插入到玻璃液的深度为1.00 m。电助熔电极位置排部见图1。

图1 电极位置示意

1.2 数学模型

为了便于数学处理,需要将模型进行简化,先将模型进行假设:窑炉内的玻璃液为均匀的不可压缩的牛顿粘性流体;窑炉内的玻璃液不发生硅酸盐化学反应和排除气泡;玻璃液为稳定的热传递和流动状态;玻璃液的膨胀系数、比热容设定为常数;窑炉池壁耐火材料对玻璃液的影响,假设为固定的导热系数进行散热;将耐火材料视为不导电的绝缘体,排除其对玻璃液的影响;电极材料与玻璃液之间不发生相互作用,其在玻璃液中为等势体,电极水套的冷却对玻璃液没有影响[3,4]。

本文主要研究方向为窑炉内玻璃液,需要对模型做进一步简化:将配合料熔化部分简化为与实际情况比较接近的一定温度下的高温玻璃液,从玻璃液表面一定面积均匀投入窑炉中。直接对窑炉玻璃液上表面温度进行测量,将测得的数据进行线形处理后加载到模型的玻璃液上表面[5]。

模型计算采用的数学模型为:流动模型使用标准k-e模型,采用标准壁面函数对近壁面进行简化;使用有限体积法离散控制方程,选用二阶迎风格式进行计算。使用SIMPLE算法对压力和速度耦合进行求解。电场强度使用Fluent自带Electric Potential模型进行求解,焦耳热作为源项加入能量方程。因玻璃液上表面温度直接加载,不考虑热辐射问题。能量方程和辐射方程等收敛标准默认设置。

1.3 物料性质参数及边界条件

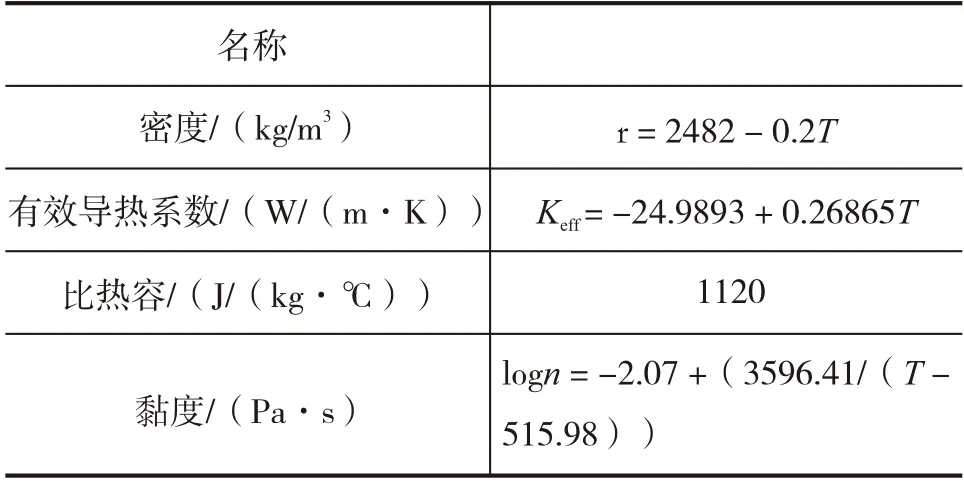

本文所用玻璃液物性采用ECR玻璃配方,具体参数如表1所示。

表1 玻璃液物性参数

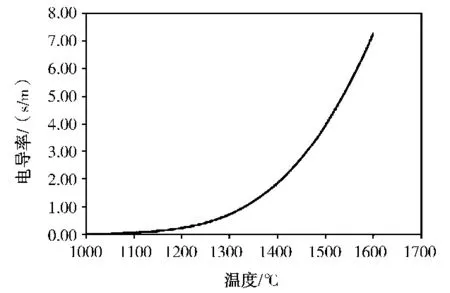

根据文献[6],玻璃液电导率与温度的关系如图2所示。

图2 高温玻璃温度电导率曲线

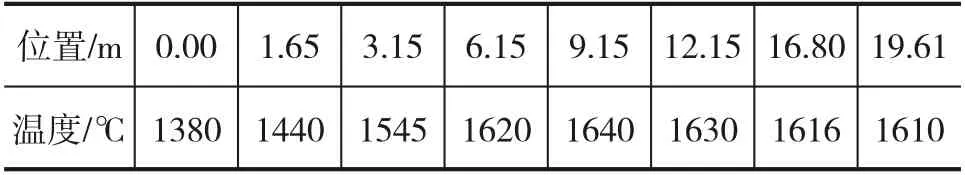

实际测量窑炉不同位置玻璃液表面温度,见表2。

开裂后模型及微体单元如图2所示,裂隙深度为H,相邻裂隙间距为L,以y=0处的平面作为分界面。由于上部土体开裂,裂隙之间的土体有向内侧收缩的趋势,被研究土体在该裂隙面底部x向方向上受到水平力的作用,方向与土体运移趋势方向相反。

表2 不同位置玻璃液表面温度

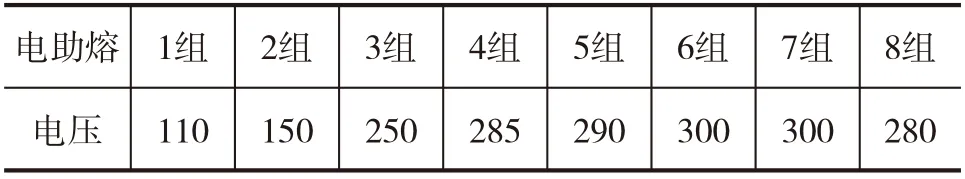

电助熔电压参照实际生产设定,具体加载方式为每组电极以每相邻的两支作为一相,依次设为对应施加的电压分别为V/2、-V/2,具体数值见表3。

表3 电助熔电压设定 V

根据假设及实际情况,入口在投料区上侧,方向设为垂直向下,温度为通过UDF写入,入口设为质量入口,入口速度为3.54 kg/s;出口设为压力出口。壁面换热为对流传热,池壁导热系数4.5 W/(m·K),自由面温度100 ℃,池底导热系数4.2 W/(m·K),自由面温度150 ℃;分别对玻璃液密度与温度关系、玻璃液上表面位置与温度关系、玻璃液导热系数与温度关系和玻璃液电导率与温度关系进行编程,使用UDF导入后编译执行[7,8]。

2 结果分析

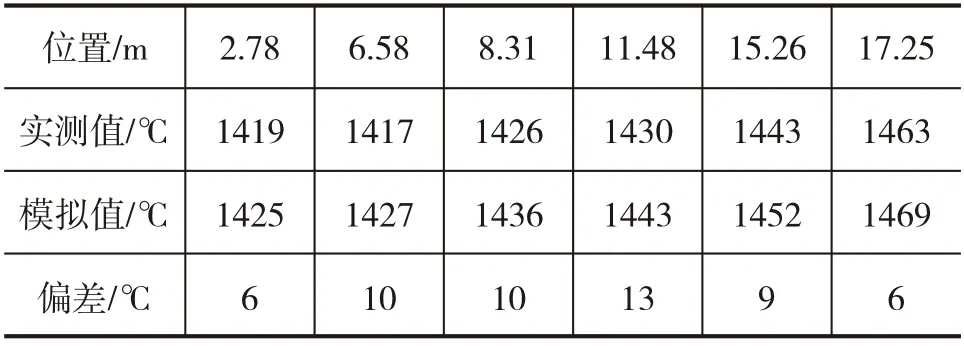

将窑炉上部玻璃液温度模拟结果与实际测量结果进行比较,如图3所示。上表面温度为测量值,y=1.0 m温度为模拟值。由图3可以看出,模拟结果与实际测量值趋势基本吻合。由于模型直接将温度加载于玻璃液表面,故选取y=1.0 m的玻璃液温度进行对比。

图3 玻璃液表面温度测量值与模拟值对比

图3、表4显示模拟结果较实际测量值均偏高,一方面可能为窑炉热电偶有陶瓷套管与铂金套管双重保护,显示温度较实际温度偏低;另一方面,模拟中导热系数及辐射模型的选择,会给计算带来一定的偏差。以上表明数学模型可以较好地模拟窑炉玻璃液状况,模拟结果能够在一定程度上解释窑炉玻璃液流场的相关现象。

表4 窑炉底部测量温度与模拟温度对比

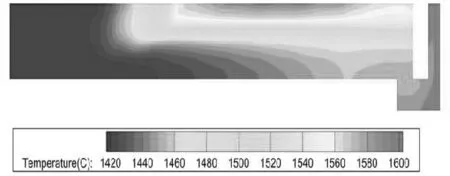

图4为窑炉中线垂直方向玻璃液温度分布图,为便于讨论,将Y方向放大2倍处理。

通过观察图4发现,玻璃液温度沿着垂直方向随玻璃液深度的增加而降低,并且玻璃液的温度梯度随着玻璃液的深度的增加而逐步缩小。沿玻璃液流动方向玻璃液温度总体成梯状上升分布,并且玻璃液温度梯度沿着玻璃液流出方向逐渐增大。对比色标图可以观察到该区域玻璃液温度范围为1410~1620 ℃。

图4 窑炉中线玻璃液温度分布云图

投料区域前墙处垂直方向的玻璃液温度差异较小,主要是因为此处为玻璃液进入窑炉初始位置,玻璃液的密度与黏度较大,并且玻璃液距离热点位置较远,玻璃液吸收能量效率较低。窑炉底部玻璃液温度沿玻璃液流出方向温升逐渐增大,主要是因为电助熔沿玻璃液流动方向加热,玻璃液的密度、黏度和电阻率逐渐减小,同时每组电助熔功率设定沿玻璃液流动方向逐渐加大,玻璃液获得能量效率逐渐提升,玻璃液温度升高速度加快;处于熔化区域的上层玻璃液由于同时存在上部空间燃料燃烧和玻璃液内部电助熔的加热方式,获得能量效率较底部的玻璃液高,在垂直方向上玻璃液温度梯度随玻璃液的深度减小而逐渐增加。玻璃液流经出料口进入通道温度明显下降,这是由于进入通道后的玻璃液失去能量供给,在流动过程中能量持续向外发散;由于通道的截面积较小,玻璃液流动速度较快,流动方向上的温度梯度较小;此位置的玻璃液散热比表面积较大,实际生产中需要采取保温措施或者辅助加热措施来保证玻璃液的温度和流动性。

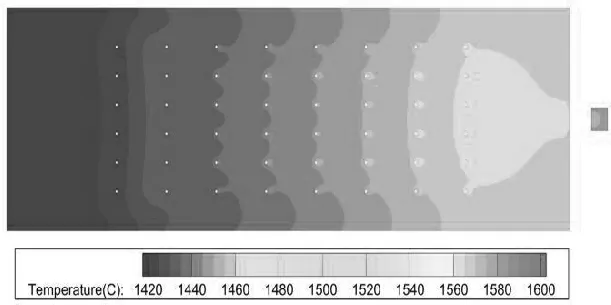

图5为窑炉底部玻璃液温度分布图。图中显示窑炉底部玻璃液温度分布沿X轴呈上升趋势,窑炉中线方向出料口位置前端玻璃液温度为1465℃。并且在接近后墙区域内中线附近玻璃液温度较左右两侧高,温度范围为1460~1465 ℃。主要是由于窑炉出料口在窑炉中线位置,占窑炉宽度方向的10.55%,窑炉中线两侧的玻璃在窑炉中的停留时间较长,在窑炉两侧池壁散热作用下,两侧玻璃液温度较中线玻璃液温度低。

图5 窑炉底部玻璃液温度分布云图

图6为窑炉上部玻璃液温度分布图。观察图6可知,窑炉上层玻璃液温度在上部空间燃料加热和电加热的共同作用下,沿窑炉长度方向上存在较大温差,投料区至热点区域温度范围为1410~1575 ℃,热点区域至流料口区域温度范围为1575~1540 ℃。投料区玻璃液温度较低,这是由于配合料进入窑炉后吸收热量进行物理化学反应,同时配合料的隔热性好,其下部的玻璃液吸收热量较少,此区域内玻璃液热量主要来源为上部空间燃料燃烧熔化配合料获得。在6组电助熔处,窑炉上部空间温度达到最高,通过辐射传热,玻璃液上表面温度达到最高,玻璃液黏度与密度达到最小值,电助熔对玻璃液加热,形成上层玻璃液热点。随后,上部空间燃料供应逐步降低,上表面玻璃液逐步降温进入澄清区域,由于窑炉后墙池壁的散热作用,玻璃液温度在后墙区域进一步降低。热点至流料口区域内玻璃液温度差异不大,玻璃液对流趋势不明显,利于玻璃液中气泡排出。

图6 窑炉上层玻璃液温度分布云图

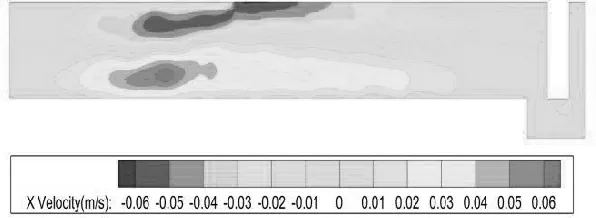

图7为窑炉中线沿窑长方向玻璃液流动图,数值0代表等速线0 m/s,表明该区域玻璃液沿窑长方向速度为0,窑炉中部位置玻璃液沿窑长方向对流较弱。电助熔的引入可以直接加热内部玻璃液,使窑炉中底部玻璃液与对应上部玻璃液温差减小。

图7 窑炉中线玻璃液窑长方向速度云图

从图7中可以看出,在投料区,由于进入窑炉的配合料处于吸热熔化过程,随着气体和水分的排出,玻璃液密度增大,开始向下流动,并且带动部分未完全熔化的配合料向下,使得此处玻璃液黏度较大,表现为玻璃液流动速度较低;在逐渐熔化过程中,玻璃液密度不断加大,同时在窑炉前墙壁面的阻碍下,与热点区域回流的玻璃液形成合力向下运动,成为窑炉投料区底部的玻璃液前进流。

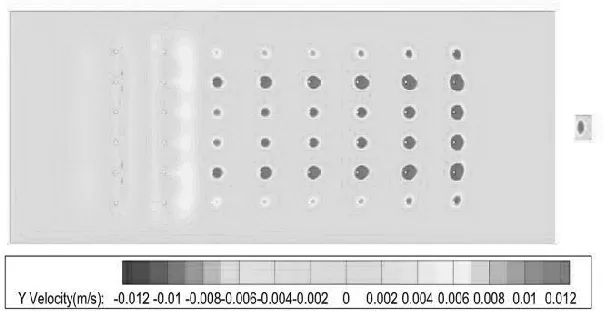

图8为窑炉底部沿窑炉垂直方向玻璃液流动图。数值0代表等速线0 m/s,表明该区域玻璃液沿垂直方向速度为0,垂直方向玻璃液对流较弱。

图8 窑炉底部玻璃液窑炉垂直方向速度云图

在窑炉底部玻璃液主要从前墙流动至后墙,从图8可以看出,沿窑炉垂直方向,在前墙和后墙位置处,玻璃液流动性较小,前墙位置处玻璃液向窑炉底部方向流动,后墙位置处玻璃液向玻璃液表面方向流动,在电助熔分布区域玻璃液流动较大,电极周围区域玻璃液向上表面移动。前墙位置为窑炉投料区,玻璃液黏度较大,并且热点区域回流的玻璃液减缓其在水平方向上沿窑长方向运动。在窑炉投料区域底部,1组、2组电助熔处玻璃液处于配合料熔化下沉和热点区域玻璃液回流混合区域,下降玻璃液受到窑炉底部的阻挡,同时收到来自于前墙玻璃液的挤压,沿窑长方向移动。熔化区域电助熔电极周围玻璃液被加热后热运动剧烈,玻璃液黏度和密度降低,玻璃液向表面运动。后墙区域的玻璃液,失去电助熔加热,玻璃液内部向表面运动速度减缓。

3 结论

本文对窑炉内玻璃液温度场和流动场进行数学模拟,通过对结果进行具体分析得出结论:

(1)窑炉内玻璃液温度场分布特点为在窑炉底部水平方向上从投料区到出料口总体呈上升分布,温度梯度逐渐增大,在出料口处底部玻璃液温度达到最高温度1465 ℃;窑炉玻璃液温度在垂直方向上随玻璃液深度增加,温度下降梯度逐渐减小。

(2)窑炉中的玻璃液流场存在一个大环流,热点区域至投料区域的环流为玻璃液的主要流动形式;流出窑炉的玻璃液主要是窑炉底部的前进玻璃液流,投料区熔融玻璃液下降流为窑炉底部玻璃液前进流的主要补充形式。

(3)电助熔对配合料均化、熔化和提高玻璃液质量有较大帮助,电助熔分布区域面积较大,同组电助熔电极布置间距大于组距,使电极间产生的局部微循环主要在沿窑炉宽度方向上,在一定程度上增加了对玻璃液的搅拌功能,同其它局部玻璃液环流共同作用,提高了玻璃液的均匀性。