稀土改性高强铝微桁架激光增材制造工艺调控

2021-12-02顾冬冬张晗刘刚杨碧琦

顾冬冬,张晗,刘刚,杨碧琦

1. 南京航空航天大学 材料科学与技术学院,南京 210016 2. 上海卫星装备研究所,上海 200240

微桁架夹芯板作为一种新型点阵多孔结构,是由内部周期排列的桁架结构单元及外部两层金属薄板组成,具有高比强度、高比刚度的特点,其抗弯、抗冲击、抗扭转性能远优于同质量实心金属板。同时,微桁架夹芯板内部大量空间既可用于功能设计,如减振、吸能、隔音、隔热等,也可用于民用飞机货仓隔板、客舱底板等部位实现减重,还可用于高超音速飞行器一体化减振隔热防护等领域,具有广阔的应用前景[1-2]。现有制备工艺如铸造法、挤压法、焊接法等在成形微桁架夹芯板等复杂点阵结构领域存在较大难度,存在工艺周期长、制造精度差、难以一体化成形等局限性,限制了微桁架夹芯板结构的发展及应用。选区激光熔化(Selective Laser Melting,SLM)作为一类面向金属构件的增材制造(Additive Manufacturing,AM)技术,可在计算机辅助设计下利用高能激光束逐层熔化凝固金属粉末,进而成形任意复杂形状的三维零件,可用于直接快速成形复杂点阵结构,为微桁架夹芯板结构的设计、制造与一体化成形提供了新技术途径[3-8]。

目前,国内外学者对增材制造微桁架夹芯板的设计、制造与一体化成形进行了一定的前期研究。Li等[9]对面向增材制造的桁架点阵结构进行了优化,设计了包括三棱锥、四角棱锥、六边形棱锥在内的多种胞元结构,试验表明增材制造成形微桁架夹芯板结构具有良好的吸能作用与比刚度。Gangireddy等[10]研究了SLM成形Ti-6Al-4V八隅体桁架夹芯结构,结果表明结构峰值抗压强度及能量吸收水平与单胞相对密度呈线性关系。郭怡东等[11]研究了增材制造钛合金微桁架夹芯板低速冲击响应,针对面心立方(FCC)和体心立方(BCC)两种夹芯结构进行了成形与冲击测试,发现冲击能量主要由上层面与芯层吸收,整体结构具有良好的吸能效果。上述研究表明基于增材制造技术进行微桁架夹芯板一体化成形具有较好的工艺、性能可控性及应用前景。

从轻量化角度出发,铝合金是增材制造微桁架夹芯板理想原材料之一。然而,当前SLM成形铝合金材料却面临一系列瓶颈难题。激光增材制造涉及高能激光束/金属粉末瞬态作用下快速非平衡熔化/凝固过程,其液态熔池内部瞬态冷却速度高达106~107K/s[12]。极高的冷却速率使凝固区间较宽的高强铝合金(如Al-Cu 2xxx铝合金、Al-Mg-Si 6xxx铝合金及Al-Zn 7xxx铝合金等)在SLM成形过程中由于固液共存状态下液相无法及时填充凝固枝晶间隙而产生晶间热裂纹[13-14]。因此,目前SLM成形铝合金研究报道多集中于Al-Si 4xxx铸造铝合金,该合金由于凝固区间窄而具有良好的SLM成形工艺性。但Al-Si系合金强韧性有限,SLM成形Al-Si系合金抗拉强度一般低于400 MPa,延伸率在4%~6%左右,难以满足航空航天等领域较高的力学性能需求[15]。

近年来,SLM成形稀土元素钪(Sc)及锆(Zr)微合金化改性Al-Mg合金在世界范围内引发了学者们的广泛关注。钪元素可在凝固过程中与熔体铝发生原位反应,析出Al3Sc原位相。该金属间化合物可作为形核剂显著细化凝固组织,有效抑制晶间热裂纹,使Al-Mg-Sc-Zr合金具有良好的SLM成形性。同时,基于适当的时效后处理工艺可在SLM成形Al-Mg-Sc-Zr构件基体内部原位析出大量弥散纳米分布Al3(Sc,Zr)相,显著钉扎位错进而改善构件力学性能[16]。目前研究报道SLM成形Al-Mg-Sc-Zr构件抗拉强度可达520 MPa,延伸率在10%以上,同时兼具良好的耐蚀性能[17-22]。因此,SLM成形Al-Mg-Sc-Zr合金在微桁架夹芯板一体化成形领域有重要的应用前景,有望获得兼具轻量化、高比强度及耐冲击的微桁架夹芯板构件。然而,目前国内外围绕SLM成形Al-Mg-Sc-Zr合金的研究尚处于发展阶段,尤其是针对其复杂构件形性调控一体化成形相关研究尚不多见。

本文以稀土元素Sc、Zr微合金化Al-Mg合金为原材料,以微桁架夹芯板控形控性SLM一体化成形为研究目标,系统研究不同激光参数下Al-Mg-Sc-Zr构件表面质量、孔隙率、显微组织及性能演变规律,并针对航天微桁架夹芯板进行一体化成形验证,进一步探讨激光参数对构件成形质量、成形精度及桁架微杆成形精度的影响机制。

1 实验设计

1.1 粉末原材料及选区激光熔化成形

实验原材料为雾化Al-4.2Mg-0.4Sc-0.2Zr预合金粉末,其原始粉末的扫描电镜照片如图1所示。原始粉末基本呈规则球形,其平均粒径为26.7 μm。为提高粉体流动性,在SLM实验开始前,原始粉末在真空干燥箱中处理10 h,温度设定为120 ℃。

图1 原始Al-Mg-Sc-Zr粉末Fig.1 Initial powder of Al-Mg-Sc-Zr

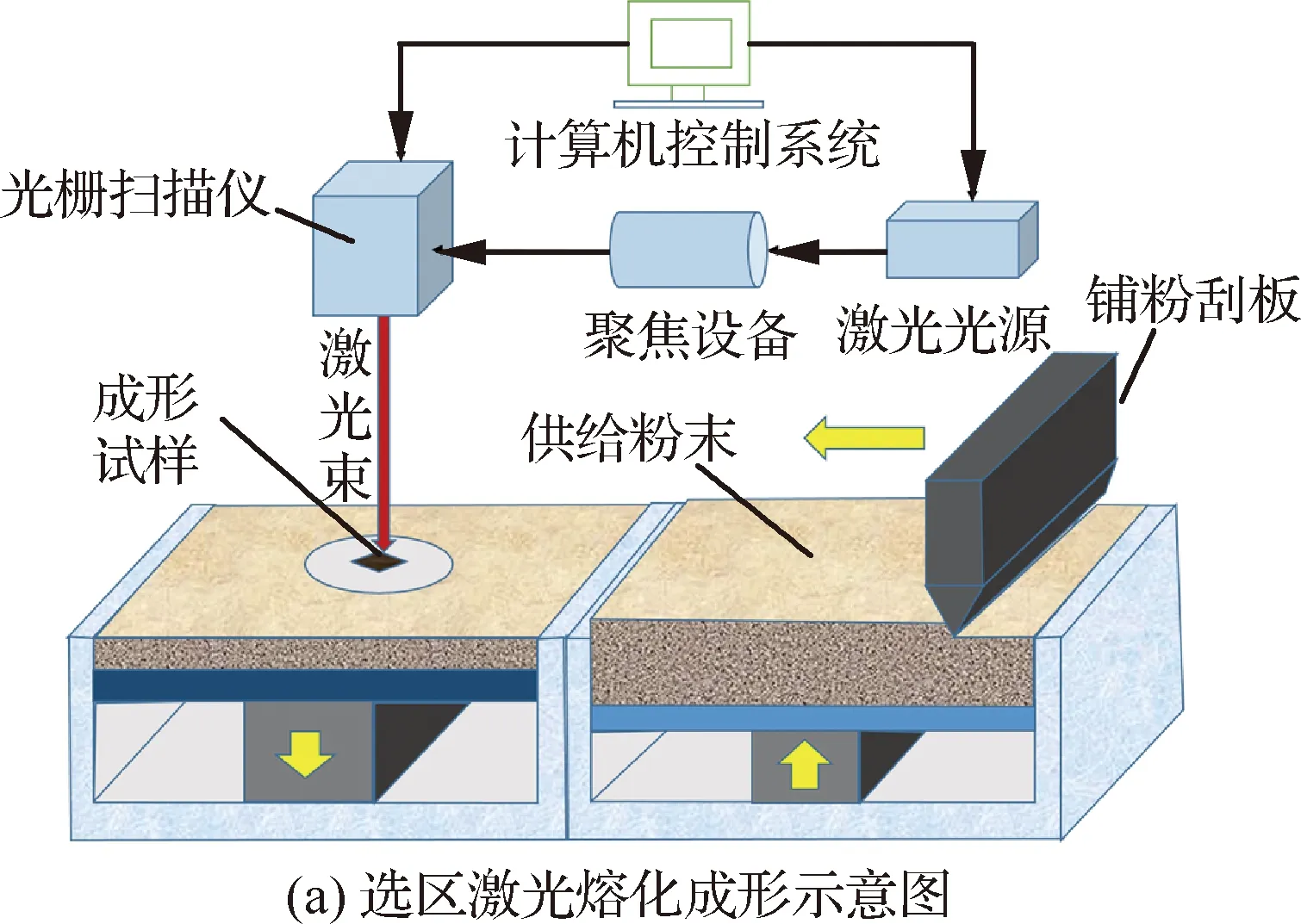

SLM成形实验使用南京航空航天大学自研SLM-250装备,该装备包括IPG 500 W光纤激光器(其激光能量呈高斯分布且连续可调)、精密自动铺粉装置、氩气氛围及气体循环系统、计算机辅助控制系统等,SLM成形示意图如图2(a)所示。在成形过程中,成形腔体保持氩气氛围,含量低于50 cm3/m3。经前期工艺试验设定的工艺参数为激光功率400 W、扫描速度400~1 600 mm/s、扫描间距60 μm、铺粉层厚30 μm、激光光斑直径70 μm。成形策略采用正交方式,即第N+1层相较于第N层激光扫描矢量方向旋转90°,如图2(b)所示。为优化SLM成形Al-Mg-Sc-Zr合金工艺参数,先在不同激光参数下成形尺寸为10 mm×10 mm ×10 mm试件用于测算其致密度、表面质量、孔隙分布、组织及性能;而后基于工艺优化结果对微桁架夹芯板进行一体化成形。SLM成形Al-Mg-Sc-Zr微桁架夹芯板加工过程如图2(c)所示。

图2 SLM成形Al-Mg-Sc-Zr合金Fig.2 SLM processing of Al-Mg-Sc-Zr alloy

1.2 实验方法

成形结束后先采用线切割方法使试件、夹芯板与成形基板分离,而后对试件进行超声清洗及干燥处理。试件表面成形质量采用Quanta 200型扫描电镜(SEM,加速电压20 kV)进行表征,试件侧面经切割、打磨、抛光处理后进行腐蚀,腐蚀剂为1.0 mL 48wt% 氢氟酸+1.5 mL 38wt% 浓盐酸+2.5 mL 98wt% 浓硝酸+95.0 mL H2O。采用光学显微镜(OM)进行熔池形貌观察,采用Archimedes方法及光学照片分析法测算成形试件致密度。采用SEM观察试件侧面微观组织并用X射线能量散射谱(EDX)分析熔池元素分布,利用显微硬度计对不同试件侧面硬度进行表征。针对SLM成形Al-Mg-Sc-Zr微桁架夹芯板,利用天平称量不同参数下夹芯板的质量,利用游标卡尺测量不同参数下夹芯板3个维度尺寸精度,采用SEM对桁架单杆形貌进行观测。

2 工艺参数优化试验结果

2.1 成形件表面成形质量

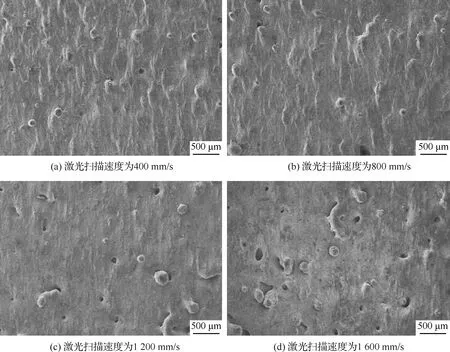

图3为不同激光参数下(激光功率400 W,扫描速度分别为400、800、1 200、1 600 mm/s)成形试件表面形貌SEM照片。可见,成形试件表面质量随激光扫描速度变化而发生显著变化。当激光扫描速度较低(400 mm/s,即激光线能量密度为1 000 J/m)时,成形试件表面出现较多“涟漪状”微起伏,表明此时熔池由于能量输入较高不稳定性增加,熔池内湍流增加;同时试件表面形成少量圆形孔隙,孔隙尺寸为20~30 μm。当激光扫描速度增加至800 mm/s,即激光线能量密度为500 J/m时,试件表面微起伏减缓,表明随激光扫描速度增加,能量输入降低且熔池内部熔体不稳定性下降;同时试件表面孔隙率降低。当激光扫描速度进一步增加至1 200 mm/s,即激光线能量密度为333 J/m时,试件表面“涟漪状”微起伏消失,出现少许尺寸约为150~250 μm的球化现象;这是由于激光扫描速度过大时,激光能量输入较低导致熔体黏度显著升高,同时高扫描速度使凝固速率提升,进而导致液相难以有效铺展,出现球化效应。当激光扫描速度达1 600 mm/s,即激光线能量密度为250 J/m时,试件表面出现较多球化及孔隙,表明此时由于激光能量输入不足导致表面质量严重下降,内部冶金缺陷增加[23]。可见在激光功率400 W、扫描速度800 mm/s工艺下获得最佳表面质量,该情况下测得表面粗糙度为13.2 μm。

图3 不同激光扫描速度下SLM成形Al-Mg-Sc-Zr试件表面质量Fig.3 Surface morphologies of Al-Mg-Sc-Zr specimens processed by SLM with different laser scan speeds

2.2 成形件致密化行为

图4为不同激光扫描速度下SLM成形Al-Mg-Sc-Zr试件横截面显微组织,可见鱼鳞状熔池搭接形貌;图5为成形试件致密度随激光扫描速度变化规律。可见成形试件致密化行为随激光扫描速度变化而发生显著变化。当扫描速度较低(400 mm/s和800 mm/s)时,激光成形试件中仅存少量微孔,其尺寸约为10~20 μm(图4(a)和图4(b)); 这些微孔可能是因激光能量输入较为充足,在局部热量累积区域导致低熔点元素(Al、Mg)蒸发造成气孔;在该成形条件下,试件致密度分别达99.1%和99.5%(图5)。当激光扫描速度增至1 200 mm/s时,在熔池边界处可见圆形孔隙,尺寸约为40 μm(图4(c));这是由于扫描速度增加引起激光能量输入减少,熔池内温度降低进而导致熔体流动能力降低,在加工过程中部分气泡无法及时逸出而残留在基体中;此时试件的致密度降低为98.8%(图5)。当激光扫描速度进一步增至1 600 mm/s时,试件内部残留孔隙尺寸及数量显著增加(图4(d)),致密度降低至98.2%(图5)。结果表明当激光功率400 W、扫描速度800 mm/s时SLM成形Al-Mg-Sc-Zr试件获得最大致密度(99.5%),扫描速度过低或过高均会引起孔隙增加从而降低试件致密度。

图4 不同激光扫描速度下SLM成形Al-Mg-Sc-Zr试件横截面显微组织Fig.4 Cross-sectional microstructure of Al-Mg-Sc-Zr specimens processed by SLM using different laser scan speeds

图5 不同激光扫描速度下SLM成形Al-Mg-Sc-Zr 试件致密度Fig.5 Densification degrees of Al-Mg-Sc-Zr specimens processed by SLM using different laser scan speeds

2.3 成形件显微组织

图6为激光扫描速度为400 mm/s及1 600 mm/s 时SLM成形Al-Mg-Sc-Zr试件横截面显微组织局部放大光学照片及SEM照片,可见熔池边界区域光学照片颜色加深;究其原因为在SLM成形Al-Mg-Sc-Zr过程中高能激光束与合金粉体瞬态作用形成熔池,在液态熔体中过共晶Sc元素会与α-Al作用,先于基体凝固生成Al3Sc析出相。由于温度梯度分布,该析出颗粒会在熔池边界处首先形成并作为基体形核剂促进等轴晶形成。随着凝固过程推进熔池内部冷却速率与凝固速率加快,致使熔池中部大部分Sc元素固溶在基体中形成过饱和固溶体。此时由于缺乏形核剂及过快的凝固速率,熔池中部形成沿温度梯度方向的柱状晶[17]。因此SLM成形Al-Mg-Sc-Zr合金试件内部等轴晶与柱状晶相间分布,熔池边界为等轴晶而熔池中部为柱状晶,且一次析Al3Sc相会在熔池边界处富集。在采用腐蚀剂对试件组织进行处理时,由于Al3Sc颗粒与α-Al基体存在电位差而形成局部微电偶,进而促进熔池边界Al3Sc颗粒周围基体溶解,形成局部腐蚀坑。在光学照片中,熔池边界因局部微腐蚀坑致使颜色变暗,而熔池中部呈现亮色。对比400 mm/s及1 600 mm/s激光扫描速度下成形试件截面光学照片(图6(a)和图6(b)),可见在较低扫描速度(400 mm/s)下试件熔池边界的暗色区域更为显著,且在SEM照片(图6(c))中可观察到尺寸为20~50 nm的析出颗粒;而在较高扫描速度(1 600 mm/s)下SEM照片(图6(d))中析出物不显著。因此,激光扫描速度对析出物分布存在显著影响,在较低扫描速度下由于凝固速度较慢,熔体液相存在时间长,析出物有充分形核-长大的时间;而在较高扫描速度下由于凝固速度显著提升,一次Al3Sc相析出阻力增大,熔池边界处析出物减少,稀土Sc元素大部分固溶在基体中。

图6 不同激光扫描速度下SLM成形Al-Mg-Sc-Zr试件局部显微组织Fig.6 Microstructures of Al-Mg-Sc-Zr specimens processed by SLM with different laser scan speeds

图7为激光扫描速度400 mm/s时SLM成形Al-Mg-Sc-Zr试件横截面显微组织及元素分析。图7(a)为400 mm/s试件侧面SEM照片,水平方向为试件的SLM成形方向(z方向),浅色区域为熔池边界。图7(b)为图7(a)中白色箭头所示区域的Sc元素分布线扫描结果。对比图7(a)和图7(b)可见Sc元素分布与熔池位置密切相关,在熔池边界区域Sc元素含量较高(1.8wt%~1.9wt%), 而在熔池中部区域Sc元素含量较低(1.6wt%~1.7wt%),这与SLM成形Al-Mg-Sc-Zr试件显微组织特征有关。如对图6的分析所述,由于在较低扫描速度下一次Al3Sc析出相会在熔池边界处富集析出,进而导致熔池边界处Sc含量有升高倾向。

图7 激光扫描速度400 mm/s下SLM成形Al-Mg-Sc-Zr试件SEM照片及Sc元素分布Fig.7 SEM photograph and Sc element distribution of Al-Mg-Sc-Zr specimens processed by SLM with laser scan speed of 400 mm/s

2.4 成形件性能表征

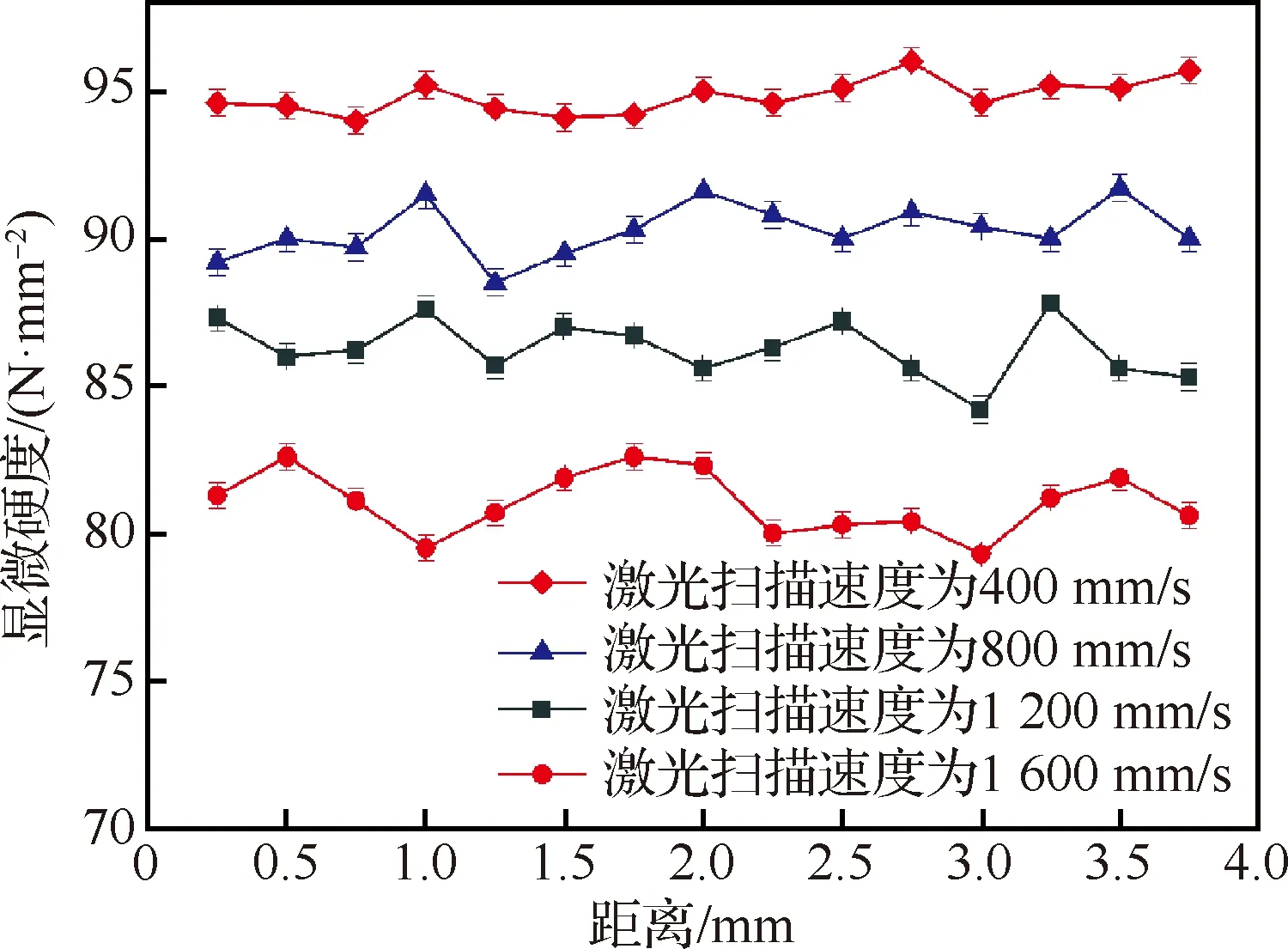

图8为不同激光扫描速度(400~1 600 mm/s) 下SLM成形Al-Mg-Sc-Zr试件显微硬度分布。可见,成形试件的显微硬度随扫描速度变化而发生显著变化。当扫描速度较低(400 mm/s)时,成形试件的显微最高约为95 HV0.2。随着扫描速度提升至800 mm/s,试件的显微硬度降低至90 HV0.2。当激光扫描速度进一步增至1 200 mm/s与1 600 mm/s 时,试件的显微硬度分别降低至87 HV0.2与82 HV0.2。由此可见随着激光扫描速度增加,SLM成形Al-Mg-Sc-Zr合金试件的显微硬度逐渐降低,这与纳米原位Al3Sc的析出密切相关。如2.3节中组织表征结果所述,在激光扫描速度较低时由于凝固速率慢,较多Al3Sc相可析出并在后续凝固过程中保留在基体中。这些纳米析出相基于纳米弥散析出强化及第二相强化等机制可显著改善试件的力学性能。因此在较低扫描速度下成形试件的显微硬度较高,而在较高扫描速度下由于Al3Sc相析出能力下降,大部分Sc元素以固溶体形式存在基体中,无法有效强化基体,造成较高激光扫描速度下试件的显微硬度下降。同时,从图8可以发现在高激光扫描速度下试件的显微硬度分布波动增强,表明在这种情况下力学性能均匀性变差;这可能与高扫描速度下试件冶金缺陷增加有关,较高的孔隙率使试件性能均匀性劣化(如图4(d)所示)。图9为激光功率400 W、扫描速度800 mm/s时SLM成形Al-Mg-Sc-Zr合金时效处理前后拉伸性能,可见时效处理前试件抗拉强度为347.2 MPa,延伸率为25.3%。经325 ℃/4 h时效处理后,试件抗拉强度增至531.1 MPa,延伸率为13.0%,表明经工艺优化后试件获得了较优综合力学性能。国内外团队针对SLM成形Al-Mg-Sc-Zr试件力学性能亦有相关报道,如中南大学李瑞迪等[24]采用SLM制备了低Sc含量的Al-3.02Mg-0.2Sc-0.1Zr 试件,其原始沉积态抗拉强度达225 MPa,延伸率为10%,经325 ℃/16 h时效处理后,抗拉强度可提升至400 MPa,延伸率仍为10%。苏黎世理工大学Spierings等[19]基于SLM技术成形了高Sc含量Al-4.6Mg-0.66Sc-0.42Zr-0.49Mn试件,其原始沉积态抗拉强度可达400 MPa,延伸率为16%,经325 ℃/4 h时效处理,抗拉强度提升至520 MPa以上,延伸率降至12%左右。

图8 不同激光扫描速度下SLM成形 Al-Mg-Sc-Zr试件显微硬度Fig.8 Microhardness of Al-Mg-Sc-Zr specimens processed by SLM with different laser scan speeds

图9 激光功率400 W、扫描速度800 mm/s时SLM 成形Al-Mg-Sc-Zr试件时效前后拉伸性能Fig.9 Tensile properties of Al-Mg-Sc-Zr specimens processed by SLM with laser power of 400 W and scan speed of 800 mm/s before and after aging process

3 微桁架夹芯板成形测试

3.1 SLM成形稀土改性高强铝合金微桁架夹芯板

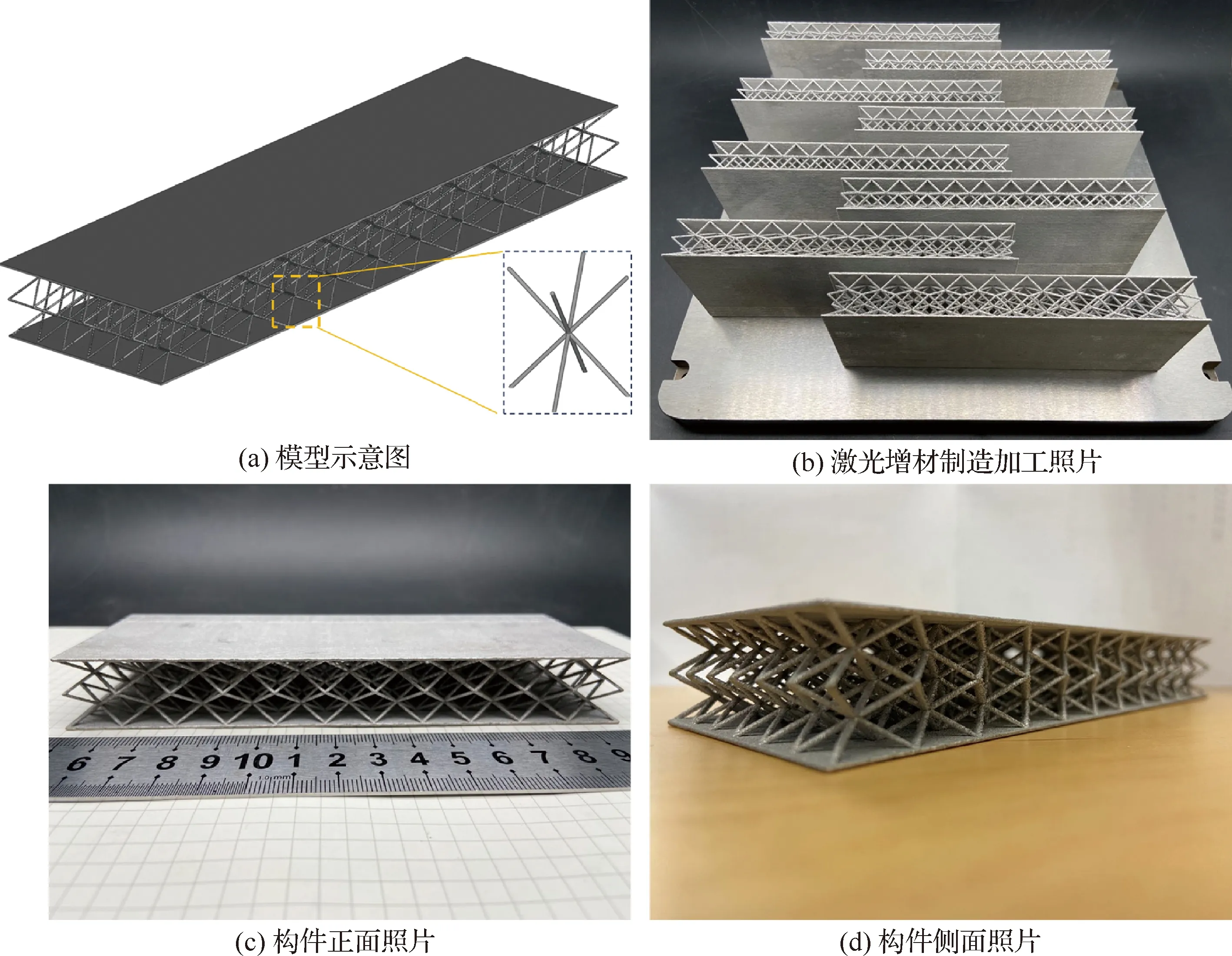

图10(a)为所用微桁架夹芯板模型图。其顶部及底部均为厚度0.5 mm的底板,内部夹芯为双层体心立方点阵结构,结构单元如图10(a)框选部位所示,杆直径0.5 mm。SLM成形过程如图2(c)所示,成形结果如图10(b)所示,可见基于前期工艺优化,微桁架夹芯板可获得较好的成形效果。成形单个微桁架夹芯板构件照片如图10(c)和图10(d)所示,成形构件表面光洁平整,无明显缺陷及变形开裂。

图10 SLM成形Al-Mg-Sc-Zr微桁架夹芯板Fig.10 Al-Mg-Sc-Zr micro-truss sandwich panel structures processed by SLM

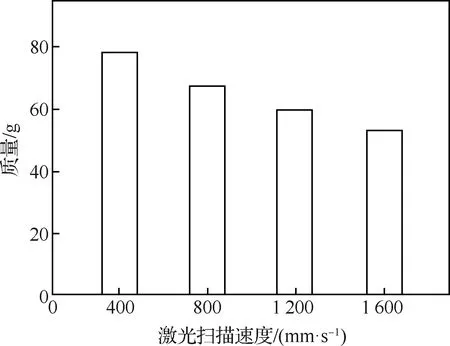

图11为不同激光扫描速度下SLM成形微桁架夹芯板构件质量变化,可见构件质量随激光扫描速度变化而发生显著变化。当激光扫描速度较低(400 mm/s)时,成形构件获得最大质量(78.2 g);这可能是由于此时激光能量输入较高,激光穿透能量也较高,熔池有效熔化范围增加,进而导致在成形桁架微杆结构时更多粉末被吸入熔池中。因此在该激光参数下成形桁架微杆结构会明显加粗,进而导致构件整体质量增加。随着激光扫描速度增至800 mm/s,构件质量降低至67.3 g,表明此时激光能量输入有所减少,微杆尺寸减小,构件整体质量减轻。当激光扫描速度进一步增至1 200 mm/s及1 600 mm/s时,微桁架夹芯板构件质量降低至59.7 g及53.1 g,表明随激光扫描速度提升,微杆尺寸继续下降,导致整体构件质量也继续减轻。

图11 不同激光扫描速度下SLM成形 Al-Mg-Sc-Zr微桁架夹芯板质量Fig.11 Weight of Al-Mg-Sc-Zr micro-truss sandwich panel structures processed by SLM with different laser scan speeds

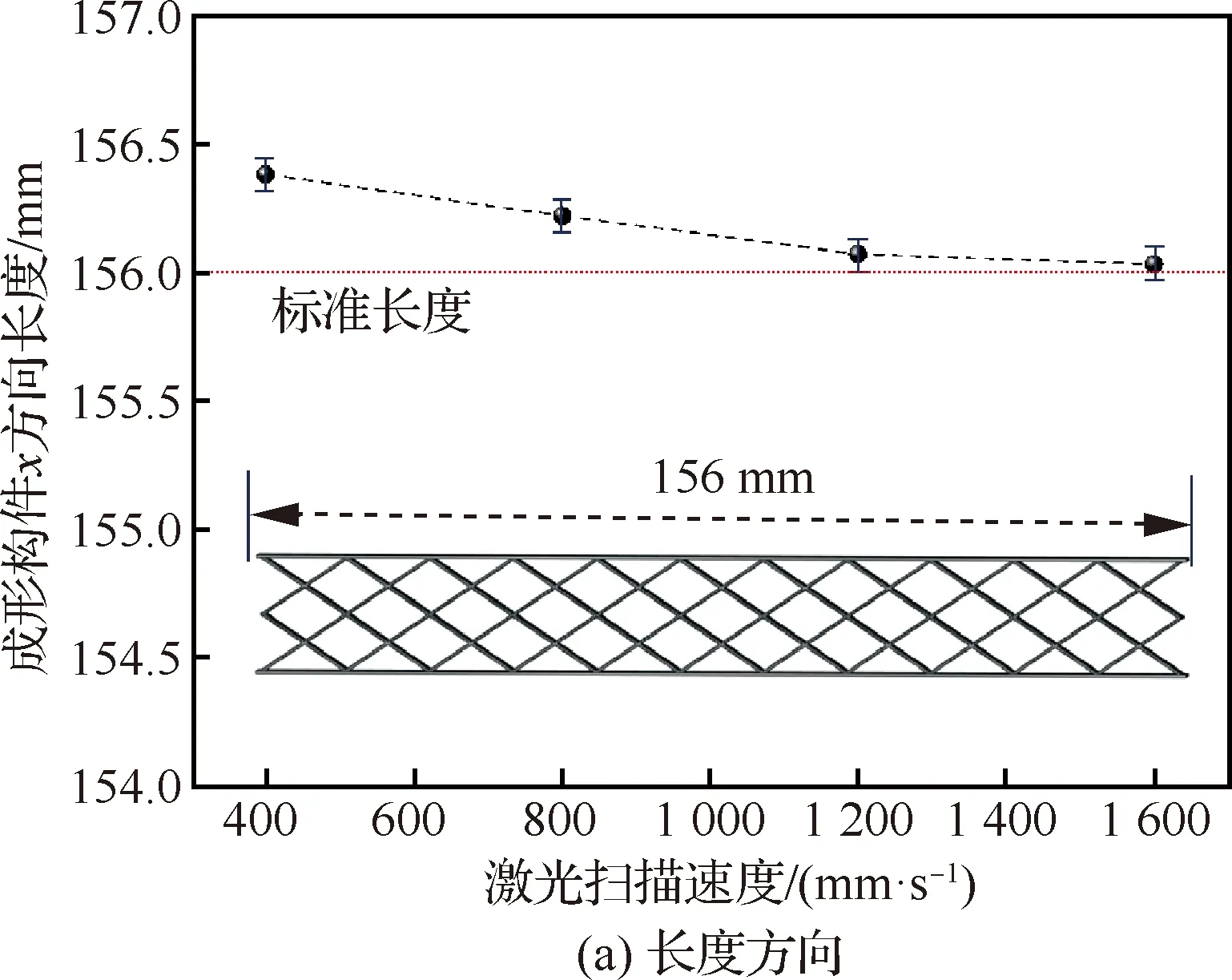

图12为不同激光扫描速度下SLM成形微桁架夹芯板构件在长度、宽度及高度3个方向上的尺寸精度,其中长度、宽度方向与SLM成形基板面平行,高度方向与SLM成形方向平行。图12 中红色虚线代表数据模型在该方向上标准长度。可见,构件在水平方向(长度、宽度方向)上尺寸随激光扫描速度变化呈现出相似变化规律,即随激光扫描速度增加构件尺寸减小。当激光扫描速度较低(400 mm/s)时,成形构件获得最大长度和宽度,分别为156.3 mm及20.9 mm;当扫描速度增至1 600 mm/s时,构件获得最小尺寸,其长度及宽度分别为156.1 mm及20.6 mm。表明随着激光扫描速度增加,构件在水平方向成形精度增加。这可能是因为在较低扫描速度下成形试件表面挂渣现象增加,导致尺寸精度降低。同时可以注意到相较于长度方向(156.3 mm/156.0 mm),宽度方向(20.9 mm/20.0 mm)出现更大尺寸偏差。结合构件的结构特点,其机制分析阐述如下:在长度方向微桁架夹芯板存在大面积实体底板结构约束,因此在热膨胀/内应力影响下变形有限,呈现出较优尺寸精度;而在宽度方向均为微桁架点阵结构,在成形过程中由于热积累与热膨胀等效应存在较大内应力,成形结束后构件从基板切割下来导致构件失去强约束,在宽度方向产生一定变形进而导致尺寸偏差增大。在高度方向上,构件尺寸随激光扫描速度增加呈现出与水平方向相反的规律,即随激光扫描速度增加尺寸增大。在较低扫描速度(400 mm/s)下,构件高度为57.8 mm,而当扫描速度增加至1 600 mm/s时,构件高度增至58.1 mm。这是由于在较低扫描速度下能量输入较高,从而凝固收缩效应更显著,导致凝固实体高度低于松散粉末高度,引起高度方向收缩效应;在较高扫描速度下收缩影响降低,构件因热应力效应发生微量膨胀,因而尺寸增加且略高于模型高度。

图12 不同激光扫描速度下SLM成形Al-Mg-Sc-Zr微桁架夹芯板成形精度Fig.12 Dimensions of Al-Mg-Sc-Zr micro-truss sandwich panel structures processed by SLM with different laser scan speeds

3.2 夹芯板压缩性能

图13为SLM一体化成形Al-Mg-Sc-Zr微桁架夹芯板时效处理前后压缩性能对比。可见试件压缩性能与SLM成形Al-Mg-Sc-Zr合金的拉伸性能类似,均随着时效处理呈现出差异化的力学特性。针对原始沉积态微桁架夹芯板构件,其在压缩过程中呈现出更优异的变形能力,这与拉伸试验中该合金呈现出较高延伸率的现象一致。而经过时效处理后,夹芯板的变形能力有所下降,但承载能力明显提升。在弹性阶段原始沉积态试件可承受最大载荷为3.81 kN,而时效处理后夹芯板弹性阶段可承受5.92 kN的载荷,承载能力明显提升。这表明经时效处理后合金内部产生的大量弥散分布析出相可大幅强化基体力学性能,改善微桁架夹芯板的承载性能与抗压缩能力;但与此同时时效处理会在一定程度上削弱构件的变形能力。

图13 SLM一体化成形Al-Mg-Sc-Zr微桁架夹芯板时效处理前后压缩性能对比Fig.13 Comparison of compression performance of Al-Mg-Sc-Zr micro-truss sandwich panel structures processed by SLM before and after aging process

3.3 微结构成形质量

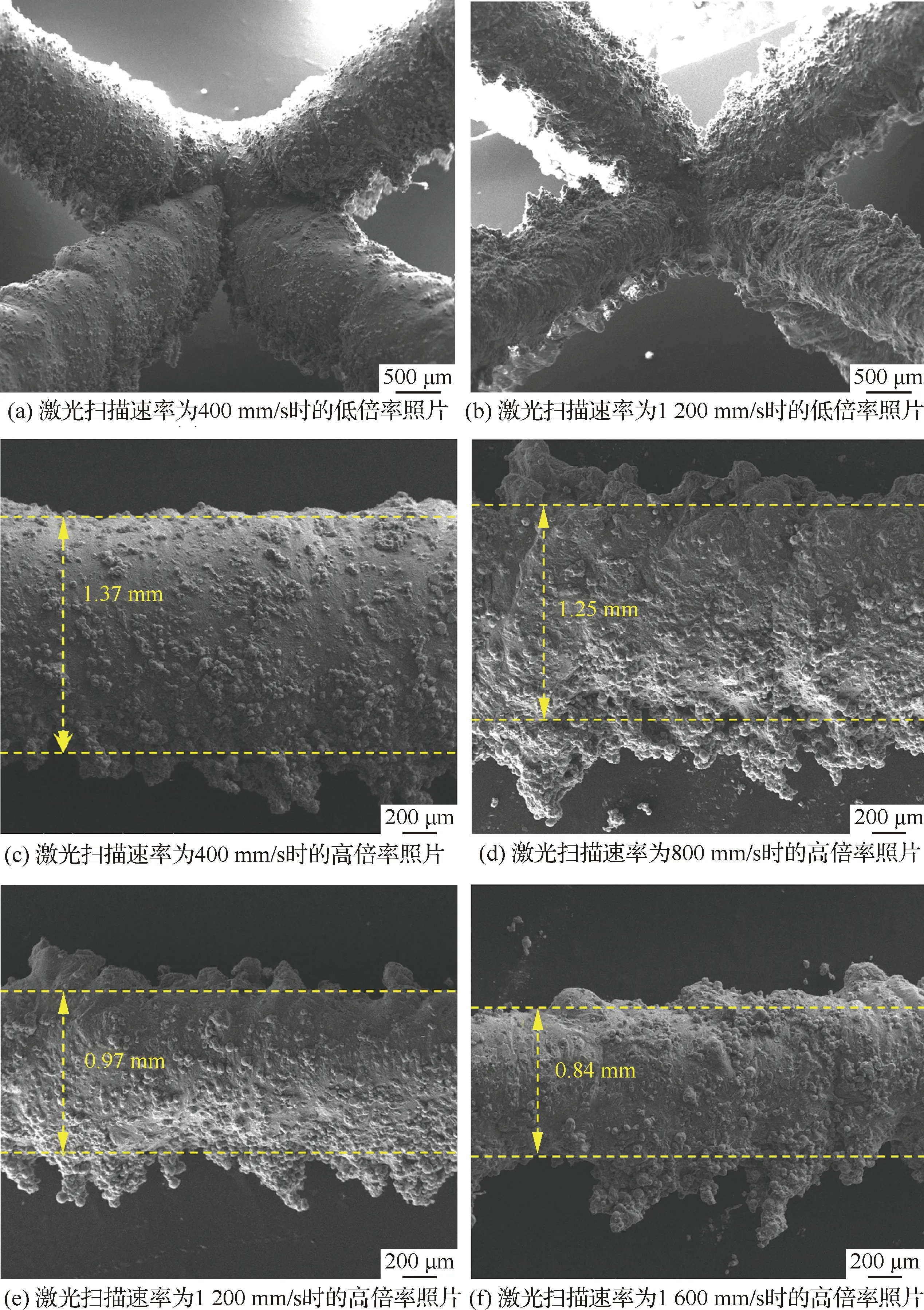

图14为SLM成形Al-Mg-Sc-Zr微桁架夹芯板微杆结构SEM照片,可见桁架微杆成形质量随激光扫描速度改变而发生显著变化。在较低扫描速度(400 mm/s)下,成形桁架微杆直径明显加粗,为1.37 mm,这是由于高能量输入下激光穿透能量增强,导致成形过程中粘粉现象加剧,降低了微杆成形精度,与图11质量测试结果一致。当激光扫描速度增加至800 mm/s时,桁架微杆直径降低至1.25 mm,此时构件质量也从78.2 g降至67.3 g,表明微杆成形精度提升,激光热影响区域及粘粉现象减少。当激光扫描速度进一步增至1 200 mm/s及1 600 mm/s后,桁架微杆直径分别降至0.97 mm和0.84 mm,表明伴随着激光能量输入的降低,微杆尺寸逐步下降,成形精度提升。此外在所有激光扫描速度下,微杆下方均呈现出不规则凸出及粉末团聚粘结现象,这是SLM成形过程中产生的挂渣现象,同时微杆表面可见大量球形微凸起,这为结构成形时产生的粘粉现象。综上,针对微桁架夹芯板结构SLM成形,在适宜激光工艺区间内随着激光扫描速度提升,成形构件微杆成形精度、构件整体精度协同提升,构件质量减轻。

图14 SLM成形Al-Mg-Sc-Zr微桁架夹芯板微结构SEM照片Fig.14 SEM photographs of thin rods of Al-Mg-Sc-Zr micro-truss sandwich panel structures processed by SLM

SLM技术为轻质高性能微桁架夹芯板一体化成形制造提供了可能。微桁架夹芯板针对服役环境不同具有差异化的承载需求及精度要求,航空领域要求夹芯板在具有一定承载性能的基础上尽量提升微杆精度以减轻构件质量。基于本文研究,为同时保证力学性能、构件质量与成形精度,其激光扫描速度工艺区间可采用800~1 200 mm/s,此时构件兼具轻量化、较优力学性能及成形精度。

4 结 论

1) 激光扫描速度显著影响SLM成形Al-Mg-Sc-Zr合金表面成形质量及冶金缺陷,在激光功率400 W、扫描速度800 mm/s工艺参数下获得最佳表面质量及致密度(99.5%)。

2) SLM成形Al-Mg-Sc-Zr合金在不同激光扫描速度下呈现差异化析出特性,在较低扫描速度下,Al3Sc相可充分形核析出并在熔池边界聚集;而在较高扫描速度下因凝固速率升高,纳米析出量降低,进而导致试件显微硬度降低。经优化后,SLM成形高强铝合金时效处理后抗拉强度可达531.1 MPa。

3) 基于工艺优化,SLM可高质量成形Al-Mg-Sc-Zr合金微桁架夹芯板,构件成形质量、尺寸精度随激光参数变化而发生显著变化。随着激光扫描速度增加,构件粘粉现象减少,质量减轻,水平方向尺寸精度及桁架微杆成形精度随之提高,而高度方向尺寸随之增加。