航空复合材料结构精密干涉连接技术综述

2021-12-02程晖樊新田徐冠华杨语王岚

程晖,樊新田,徐冠华,杨语,王岚

1. 西北工业大学 机电学院,西安 710072 2. 航空工业西安飞机工业(集团)有限责任公司,西安 710089

复合材料能通过纤维束的交织组合,在结构各个方向提供优良的强度、韧性及疲劳特性,具有高承载、抗腐蚀、抗冲击等优点,被逐渐用于制造航空航天产品的主承力结构[1-2]。以美国F22、F35为例,复合材料构件的使用,除满足减重、隐身等需求外,还大幅提升了以断裂强度、防弹性能为代表的服役性能[3-4]。

干涉连接(也称过盈连接)作为一种能够显著降低应力集中、提高连接结构强度和疲劳寿命的连接方法,被广泛应用于航空金属结构的机械连接[5]。但是,对于复合材料尤其是碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastic,CFRP)结构而言,其具有纤维脆性、纤基界面强度低等特点,一旦受到较大的轴向力将极易发生分层、脱胶等损伤,反而会大幅降低接头的连接强度与疲劳寿命[6]。

在新一代飞机型号的研制中发现,由于CFRP等复合材料结构导电性差,若连接件与孔壁存在间隙,一旦连接接头受到雷击,将存在难以导出的电荷,严重的将引起油箱爆炸。因此,新一代飞机油箱区的复合材料结构在被迫使用金属网/金属涂层导出电荷的同时,还不得不大量使用绝缘胶涂覆连接件,此类方法在局部破坏飞机表面电磁连续性的同时,还引入了绝缘胶服役老化等不确定因素,严重降低连接接头的服役性能[7]。因此,新一代飞机CFRP类复合材料结构连接正面临“干涉破坏强度,非干涉降低性能”这一矛盾。

已有研究表明,只要将干涉量控制到某一范围内,便能够较好地抑制分层等损伤,因此提升航空复合材料结构装配质量的关键,在于实现其精密干涉连接。

1 复合材料干涉连接技术概述

1.1 干涉连接原理

复合材料干涉连接技术是通过压入法或锤击法将标准尺寸的螺栓压入尺寸略小于螺栓直径的连接孔中,从而形成干涉配合[6]。干涉量的定义为

(1)

式中:I为干涉量(或百分比);D为螺栓光杆名义直径;d为连接孔直径。

在干涉连接过程中,与普通螺接相比,除连接载荷和连接速度外,其核心在于精准控制干涉量I的大小,即控制与螺栓配合的孔径大小。

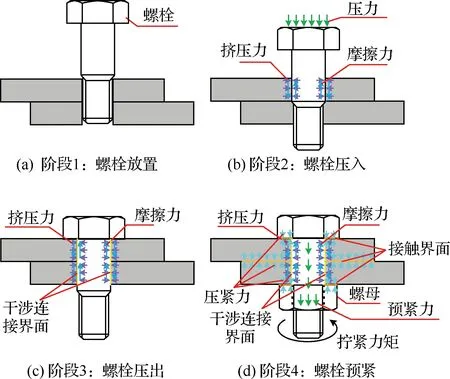

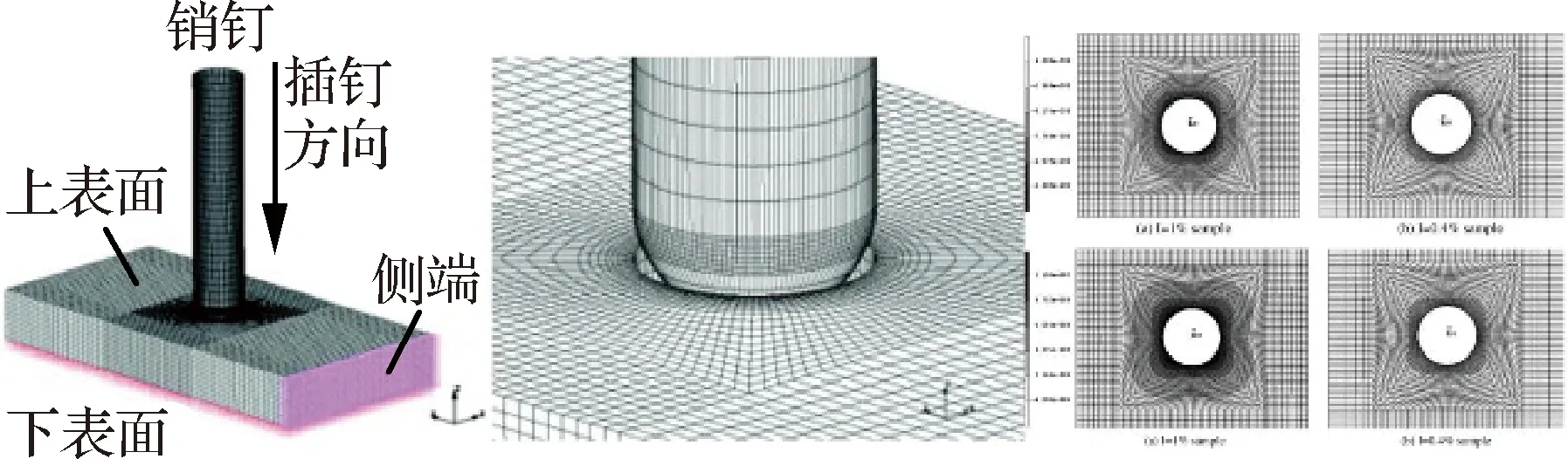

干涉连接过程可以划分为4个阶段,如图1所示。

阶段1螺栓放置(图1(a))。在连接孔中放置相应的螺栓(如六角螺栓、高锁螺栓或者沉头螺栓)。由于螺纹部分比孔径小,因此螺栓的螺纹部分会完全穿过连接孔。

阶段2螺栓压入(图1(b))。在螺栓头部施加压力,将螺栓垂直压入连接孔中。

阶段3螺栓压出(图1(c))。当螺栓头部接触复合材料上层板的上表面时,螺栓光杆部分完全穿过连接孔,孔壁与螺栓光杆之间形成干涉连接界面。

图1 干涉连接原理及其阶段划分Fig.1 Principle of interference-fit and its stage division

阶段4螺栓预紧(图1(d))。当插钉完成之后,采用六角螺母或自锁螺母,施加适当的拧紧力矩对连接结构进行预紧,从而完成干涉连接过程。

1.2 干涉连接特点

干涉连接作为一种抗疲劳强化技术,被广泛应用于航空领域飞机零部件装配,可以显著提高结构的承载能力[7]。干涉连接用于复合材料结构件装配具有如下特点:

1)在适当的干涉量下,干涉作用使轴向应力向孔周扩展传递,降低了孔壁应力集中程度,改善了受载孔的应力分配情况[8]。

2)干涉配合在孔壁引入了径向预压应力,增大了螺栓与孔壁间的接触力,可以更好地传递载荷,在外载荷的叠加作用下会显著降低孔周应力变化幅值,延缓疲劳裂纹的萌生[9]。

3)干涉配合增加了紧固件与连接孔的有效接触面积,紧密配合下孔与紧固件之间的摩擦力将阻止孔边内壁变形的扩张,能够有效抑制裂纹扩展[10]。

1.3 干涉连接的应用现状

由于干涉连接的上述优势,其已在航空领域得到了广泛的应用。

国外,波音和空客等航空公司为提升飞机结构强度和疲劳性能,在飞机金属结构装配中大量采用了干涉连接技术[11]。随着新机型研制中复合材料用量的大幅度提高,复合材料结构作为主承力结构大量使用了该类技术进行装配。但是,装配后发现复合材料孔周发生了严重的纤维断裂和分层损伤。为避免这些损伤,在波音B787机翼、空客A350翼盒、中机身等部件中采用ALCOA、LISI、PCC等公司的连接件进行干涉配合连接[12]。

中国自主研制的大型客机C919和支线客机ARJ21在机翼壁板等装配中大量使用了高锁螺栓干涉连接技术,有效提升了其机翼翼盒作为整体油箱的强度、寿命及密封性。但由于复合材料结构主要用于上述型号的非承力件,螺栓干涉连接技术并未在中国现役飞机的复合材料结构件中大量应用。更多的是采用无头铆钉、单面螺纹抽钉等紧固件进行小干涉连接(0.05%~0.35%)[13]。

随着复合材料结构在新型号中的不断增多,复合材料干涉连接接头将会大量使用,为满足新一代军用、民用飞机对结构轻量化、长寿命和高可靠性的要求,实现复合材料结构的精密干涉连接是当前飞机设计与制造中亟待解决的问题。

1.4 干涉连接的难点

干涉连接可在连接孔边形成预压缩应力,降低加载期间局部振荡应力的大小,从而提高连接结构的静强度和疲劳寿命。但是对于复合材料结构而言,在实际装配过程中螺栓光杆会挤压复合材料孔壁,造成孔周应力分布不均,加剧孔周应力集中,进而加速接头损伤失效,影响复合材料结构承载性能,其中还面临如下科学问题亟待解决:

1) 孔周应力传递及分布不均。受材料特性影响,复合材料干涉连接结构孔周区域应力场呈现非均匀分布,具体表现为应力分布梯度大、局部区域应力集中程度高。受传统紧固件与安装工艺限制,实现干涉量大小的精准控制更加困难,导致加载过程中出现严重的应力集中,进而造成孔周严重损伤。受载荷传递形式影响,多钉干涉连接具有多个接触对,极难有效控制载荷均衡分配。

2) 损伤形式和扩展规律难预测。复合材料连接结构在服役过程中会长期处于变温、变湿、盐碱、电磁等各类服役环境中,承受交变载荷、突变载荷、振动等各类载荷。各类服役应力场形成的多场耦合状态会导致连接结构产生多种形式的损伤并加速材料的损伤扩展,进而导致干涉连接结构的损伤萌生与扩展规律难以准确预测。

3) 力学性能退化机制不明。服役环境下复合材料吸湿会改变材料的物理/化学特性,环境载荷影响复合材料相变温度和力学性能,力载荷使得连接界面产生微动摩擦与挤压行为。连接结构在复杂湿-热-力等多场耦合作用下会改变孔周应力场分布,引入新损伤并加速其损伤扩展,从而导致接头力学性能退化,严重威胁航空装备的可靠性和安全性。

因此,在干涉连接过程中,干涉量的大小不仅决定了孔周应力、还决定了接头的孔壁损伤和服役寿命。为保证航空复合材料连接接头的性能,其关键在于实现航空复合材料结构精密干涉连接。

1.5 复合材料结构精密干涉连接技术体系框架

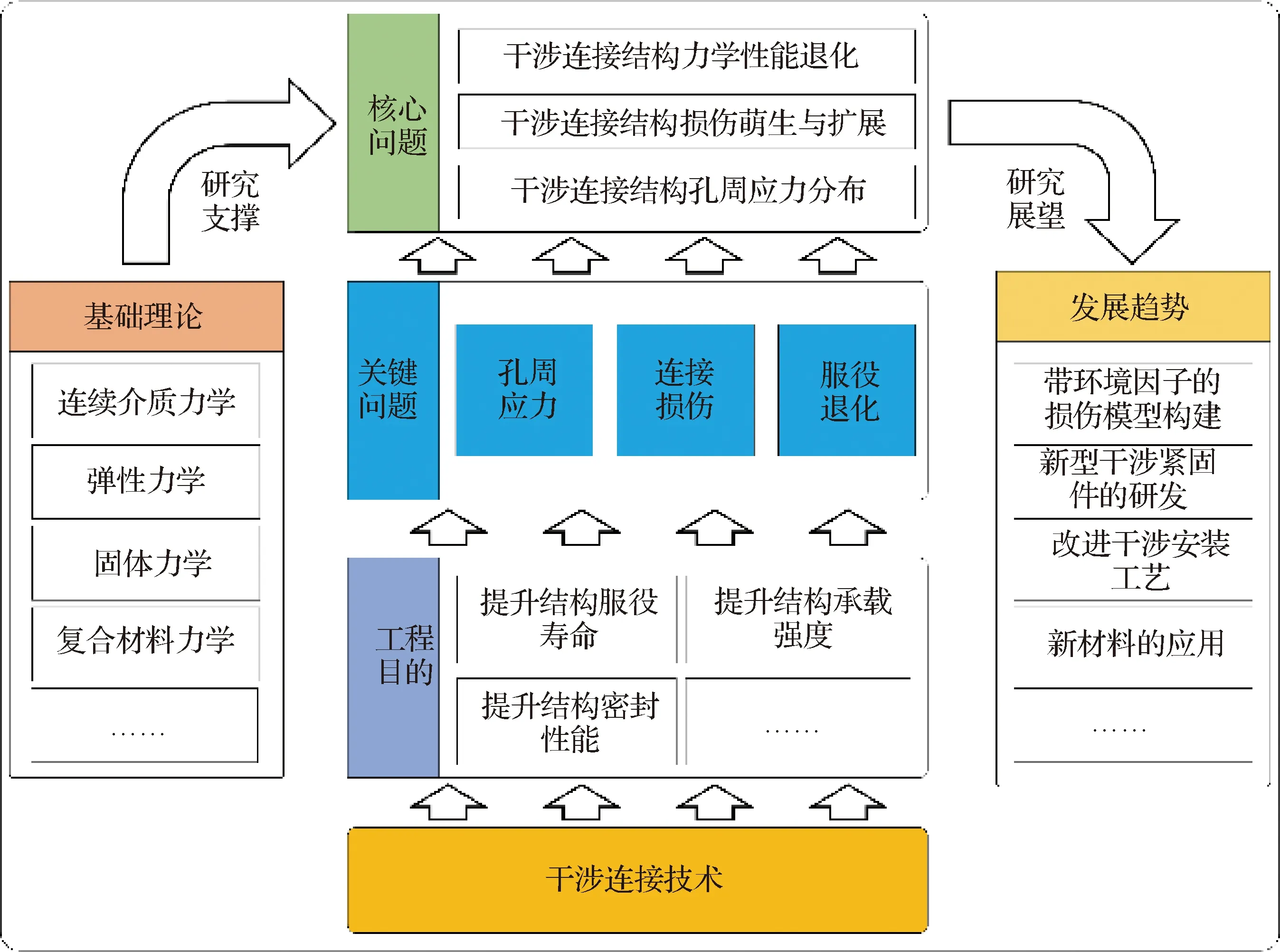

复合材料精密干涉连接技术体系框架可总结为图2,其主要工程目的在于提升结构服役寿命、承载强度和密封性能,而关键在于连接接头的孔周应力、连接损伤和服役退化问题。连续介质力学、弹性力学、固体力学和复合材料力学等理论,为孔周应力传递及分布不均、损伤形式与扩展规律难预测和力学性能退化机制不明等研究难点提供了理论支撑;围绕着研究难点,学者们对干涉连接孔周应力分布、结构损伤萌生与扩展、服役过程力学性能退化等核心问题进行了大量的研究工作。

图2 复合材料结构干涉连接技术体系框架Fig.2 Technology system framework of composite interference-fit

2 复合材料干涉连接孔周应力分析研究

紧固件与复合材料孔壁接触挤压行为会改变孔周应力的分布情况,复合材料孔周应力分布建模是研究干涉域挤压损伤萌生规律的基础,是优化干涉量、夹紧力等参数的重要依据,是实现航空结构件强度及疲劳寿命增益的有效途径[14]。目前,研究干涉域应力分布情况存在以下关键点:

1) 边界条件。各向异性的复合材料在与各向同性的紧固件进行干涉配合时,界面的不连续性会导致边界条件复杂,使得其孔周应力计算困难。

2) 输入响应。材料特性、干涉量、夹紧力、摩擦力、铺层、搭接尺寸和搭接形式等因素对复合材料干涉连接孔周应力分布和大小有着不同程度的影响。

3) 载荷传递形式。相比单钉干涉配合,多钉干涉配合具有多个接触对,载荷传递规律复杂。在进行应力分布计算时,需要考虑钉传载荷、旁路载荷与干涉应力、干涉变形的叠加与耦合作用[15-16]。

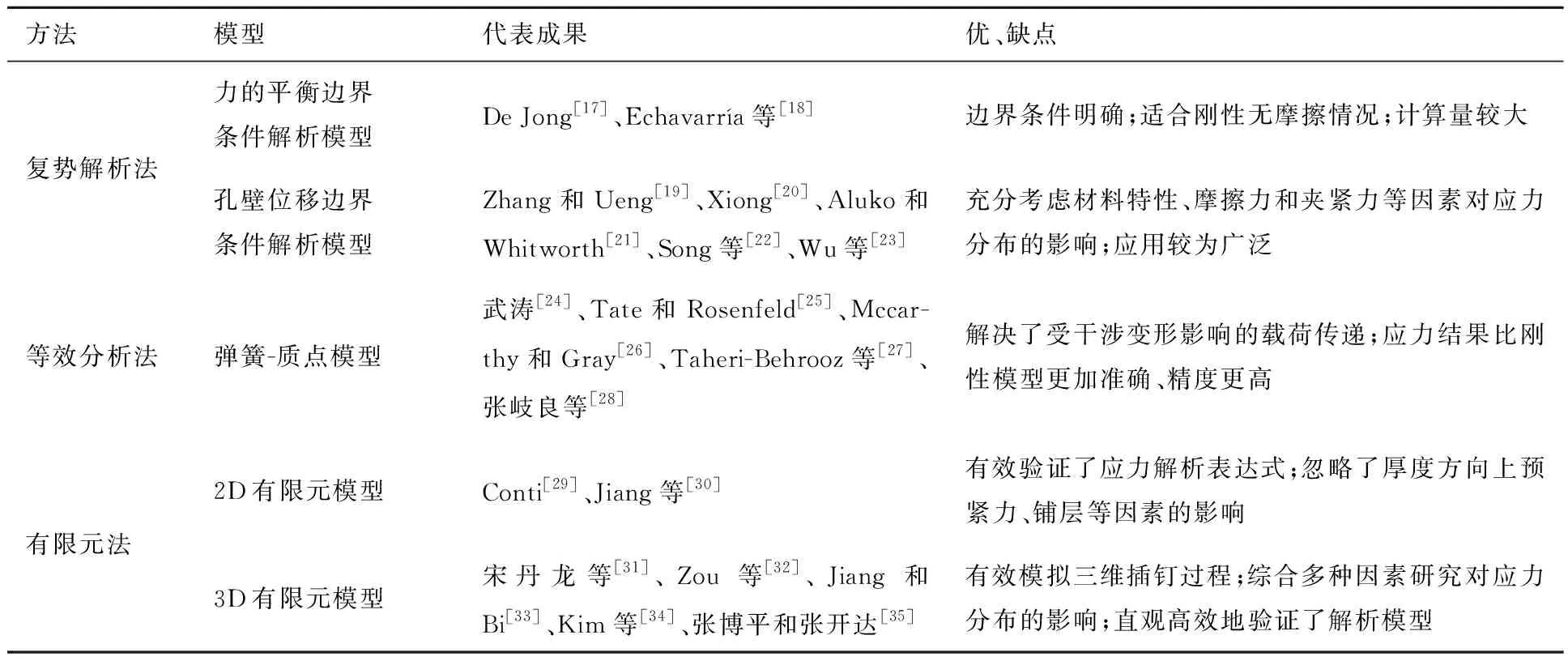

国内外学者围绕这些关键点,在复合材料干涉连接应力分析方面做了诸多探索,采用复势解析法、等效分析法和有限元法等,建立了多种应力计算模型(表1[17-35])以研究孔周应力分布。

表1 复合材料干涉连接孔周应力研究Table 1 Research on stress distribution of interference-fit holes for composite laminates

2.1 基于复势理论的应力解析模型

20世纪初,苏联学者Muskhelishvili[15]将复变函数引入弹性力学,采用保角变换将不规则曲线映射到单位圆上,推导了复变函数的应力表达式及边界条件,得到了一组复合材料孔周应力的解析解。随后,苏联学者Lekhnitskii等[16]将Muskhelishvili的方法进行了拓展并将其引入到各向异性材料的应力求解中,推导出了大量解析公式,应力分量表达式

(2)

式中:σ11为11方向的主应力;σ22为22方向的主应力;τ12为12方向的剪切应力;zk=x+μky(k=1, 2)为复数;φk(zk)为应力函数;μk为公式(3)特征根。

(3)

式中:E1、E2分别为复合材料1、2方向的弹性模量;G为剪切模量;υ1为复合材料1方向的泊松比。

此后,众多学者基于Muskhelishvili、Lekhnitskii复势理论,并结合保角映射、解析连续性、泛函等数学方法,通过确定紧固件与孔壁配合的边界条件,推导应力函数,从而获得孔周应力分量的解析表达式。其中较为典型的是以正弦应力分布的钉载力平衡作为边界条件,建立了复合材料销钉受载连接结构的孔周应力解析模型[17-18]。在考虑摩擦力的情况下,以力的平衡作为边界条件计算过程十分复杂。于是有学者建立了以孔壁位移为边界条件的钉载作用下孔周应力解析模型,其位移表达式如式(4)所示[19-20]。该模型充分考虑了复合材料特性、摩擦力、纤维方向等因素对应力分布的影响,给出了较全面的应力函数(式(5))及应力分量表达式[21]。

(4)

(5)

式中:u、v为孔壁位移分量;U1、V1为1方向的孔壁位移;U2、V2为2方向的孔壁位移;θ为层合板纤维角度;ζk(k=1, 2)为保角映射得到的变量;A和B为材料力学性能常数;D=(μ1-μ2)g/E1;p1、p2、q1、q2均为常数。

以上诸多研究主要针对间隙或零间隙配合连接。然而干涉配合孔周存在残余应力、干涉变形,在计算应力分布时还需引入干涉变形、干涉应力等输入变量。一些学者通过分析挤压变形和应力边界条件,基于复势理论建立了以干涉量为变量的干涉域应力分布模型,深入探究了紧固件变形、干涉量、纤维方向和铺层对应力分量的影响规律[14,22]。此外,还有学者研究了拉伸载荷下复合材料干涉连接孔周应力分布,基于复势理论提出了一种计算应力分布的解析方法,通过建立考虑干涉应力和拉伸载荷的应力方程以及单钉干涉连接孔周应力解析计算模型,讨论了铺层材料属性、铺层方向和载荷水平对干涉连接接头孔周应力的影响[23]。基于单钉干涉连接和多钉零间隙配合连接成果,部分学者建立了复合材料多钉干涉连接应力计算解析模型[24],分析了孔周应力分布情况。

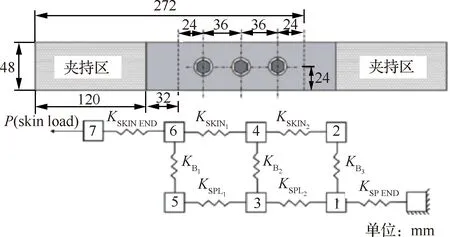

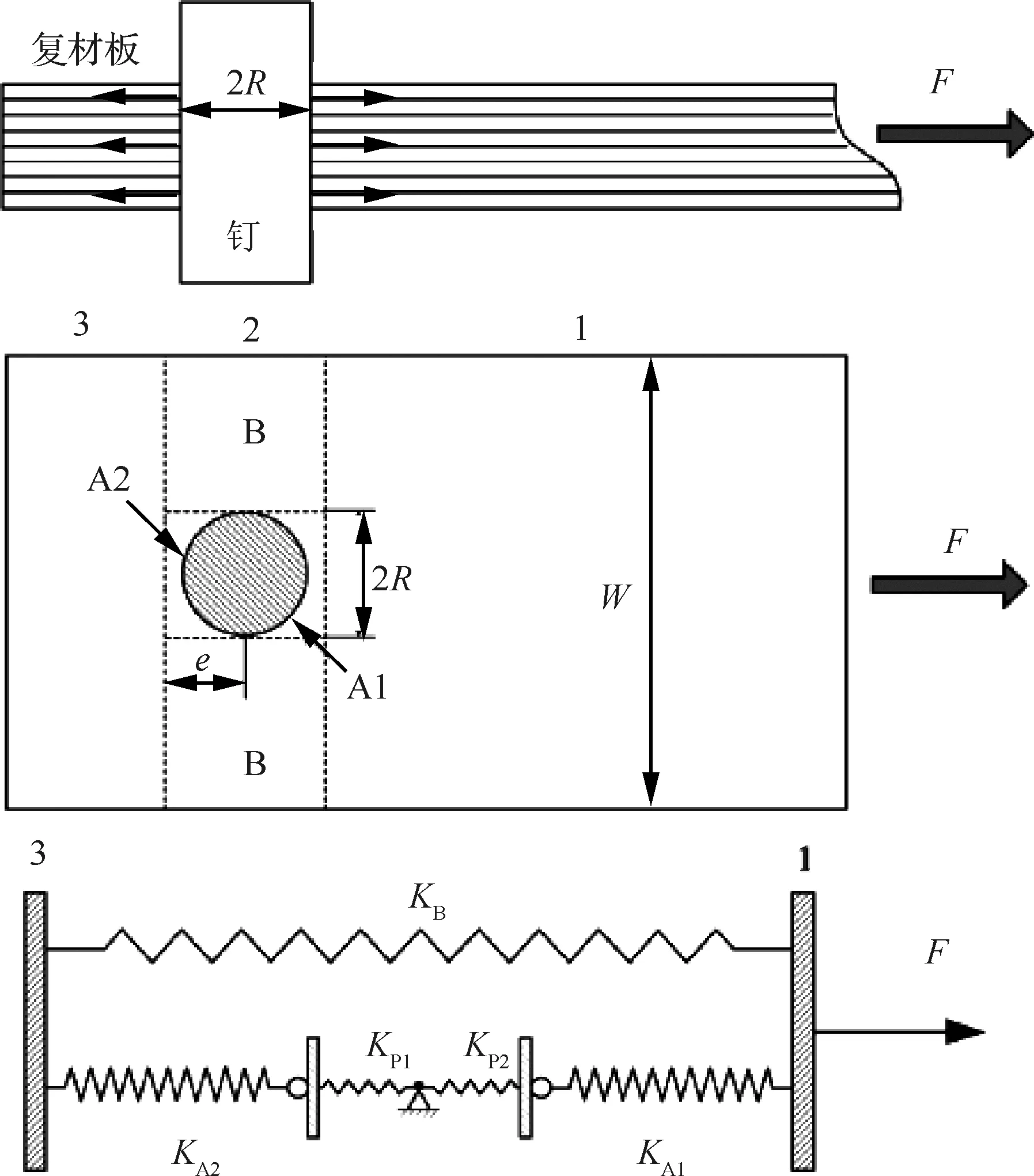

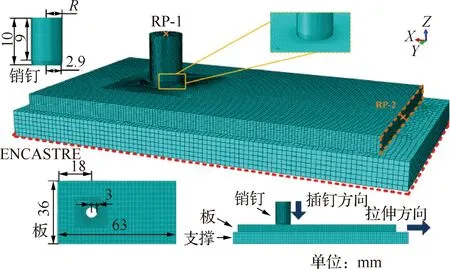

2.2 弹簧-质点模型

采用解析法分析边界条件时,需要对紧固件与层合板进行简化,而在20世纪中期诞生的弹簧模型通过将复材板与金属钉等效成具有不同刚度系数的弹簧,可以更为简单直观地描述紧固件与连接孔的接触行为以及应力应变关系,在多钉连接载荷传递方面,能够准确高效地对钉载传递及分配进行分析。该方法最早由Tate和Rosenfeld[25]提出,在此基础上,McCarthy和Gray[26]修正了弹簧-质点模型(图3[26]),并将其用于研究复合材料多钉连接结构中配合间隙、摩擦系数和拧紧力矩等因素对应力分布的影响。Taheri-Behrooz等[27]结合弹簧-质点模型以及Tsai-Hahn方程,提出了一种针对单排多螺栓结构载荷分配并考虑材料非线性的解析方法。张岐良等[28]借助弹簧模型研究了干涉配合的弹性强化机制并进行了干涉量优化。武涛等[23-24]建立了弹簧-质点等效模型(图4[24],图中:A1、A2和B表示区域;R为钉的半径;W为宽度),各弹簧传递的载荷可以用胡克定律进行计算,如式(6),解决了复合材料干涉连接受干涉变形影响的载荷传递问题,构建了应力计算模型。

(6)

图3 多钉连接弹簧-质点模型[26]Fig.3 Spring-mass model of multi-bolt joints[26]

图4 拉伸载荷与干涉变形叠加弹簧-质点模型[24]Fig.4 Spring-mass model combining tensile load with interference deformation[24]

式中:Fi为图4中各弹簧之间传递的载荷;Ki为图4中各弹簧的刚度系数;si(i=1, 3)为各个杆的位移;δ为区分是否存在钉孔分离的2种状态,δ=1表示无分离,δ=0表示分离。

2.3 2D、3D有限元应力分布模型

基于广义平面应力分析的复变函数理论为复合材料干涉连接孔周应力状态分析提供了扎实的理论基础,但其得到的多是忽略了厚度方向的各向异性单向板的应力解析模型。相比于解析法,有限元数值仿真法能够较全面地分析孔周应力分布情况。

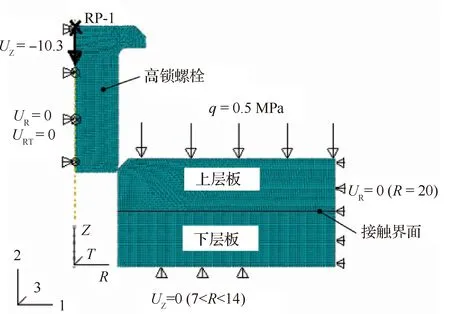

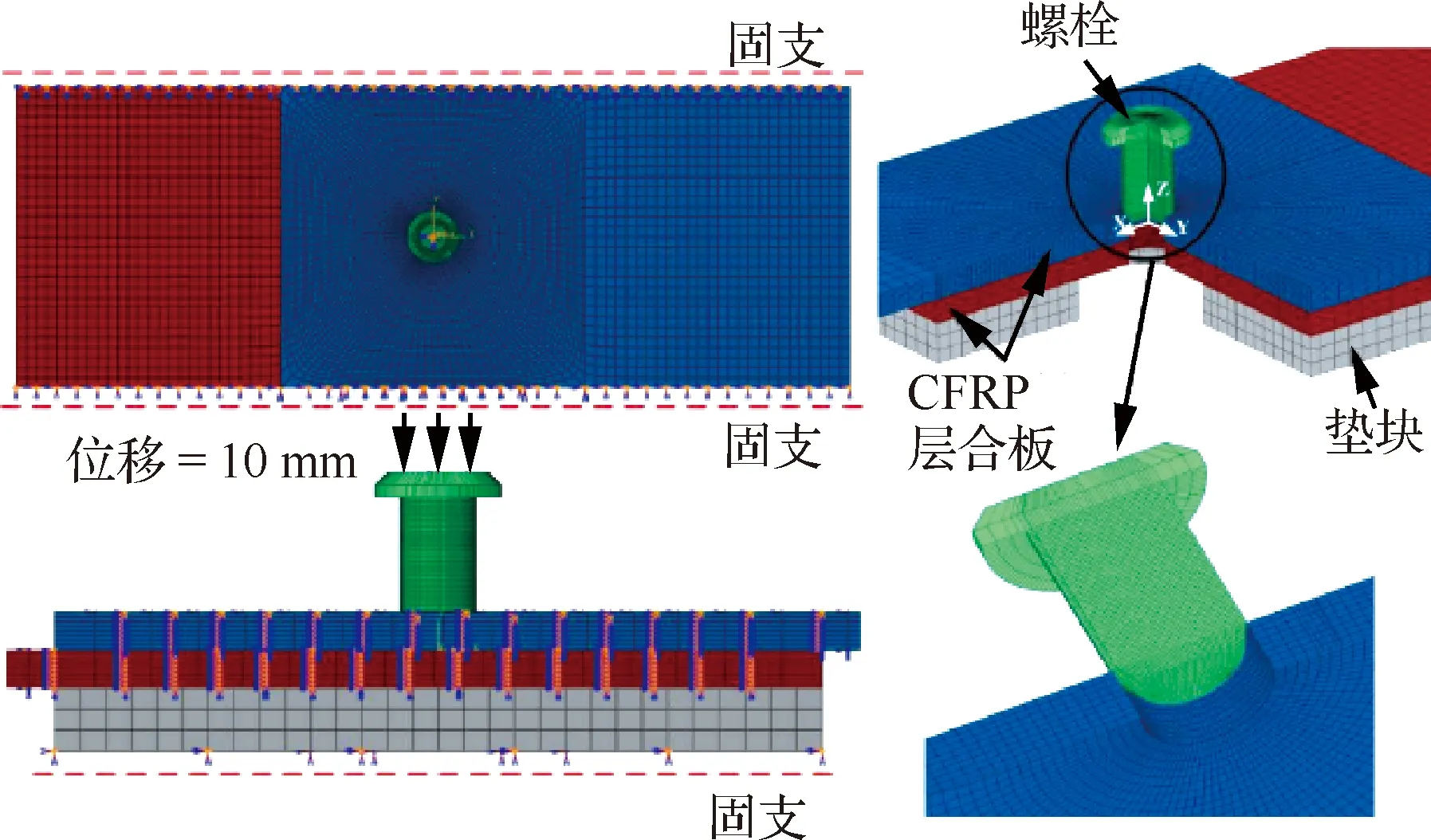

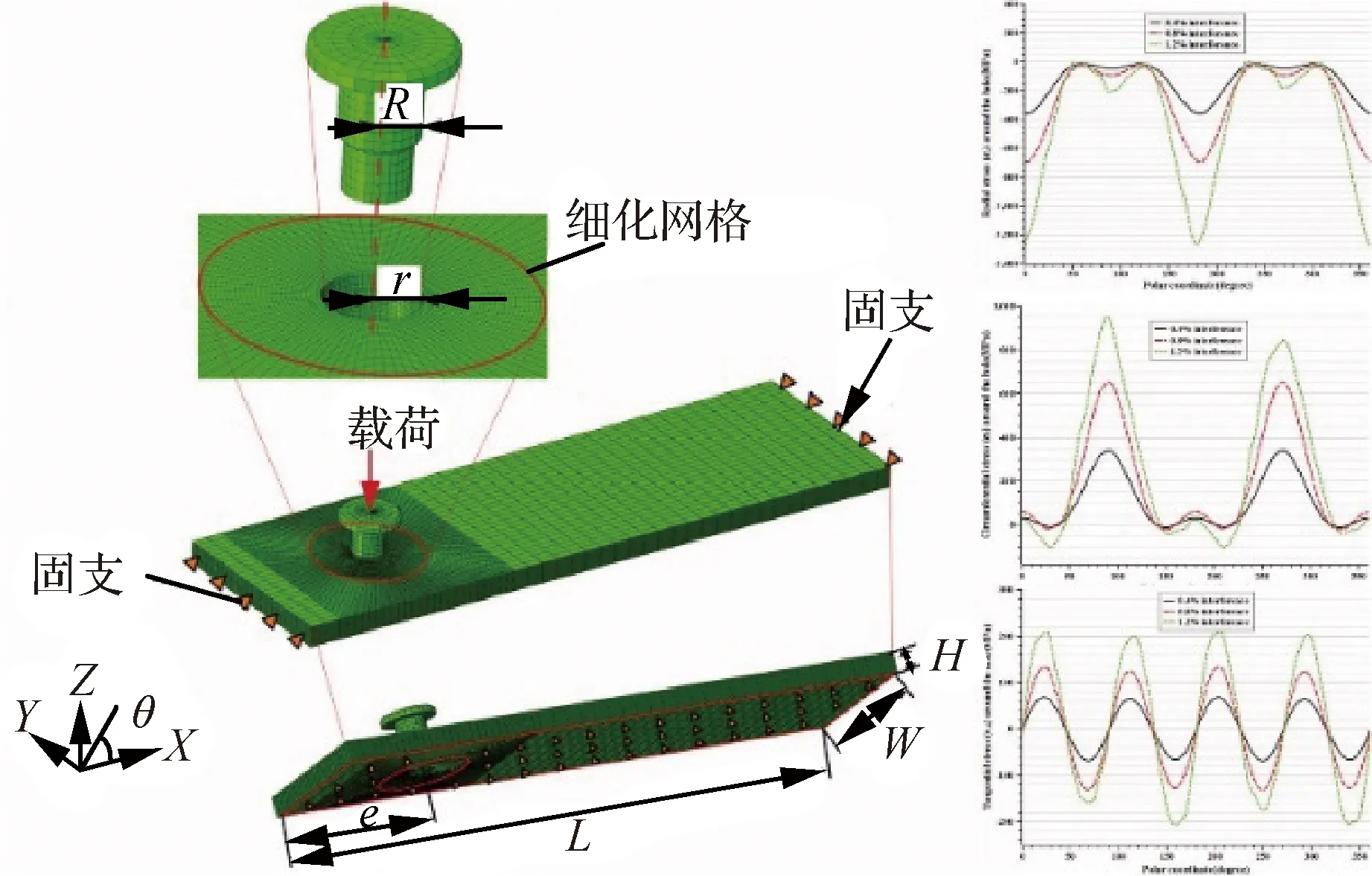

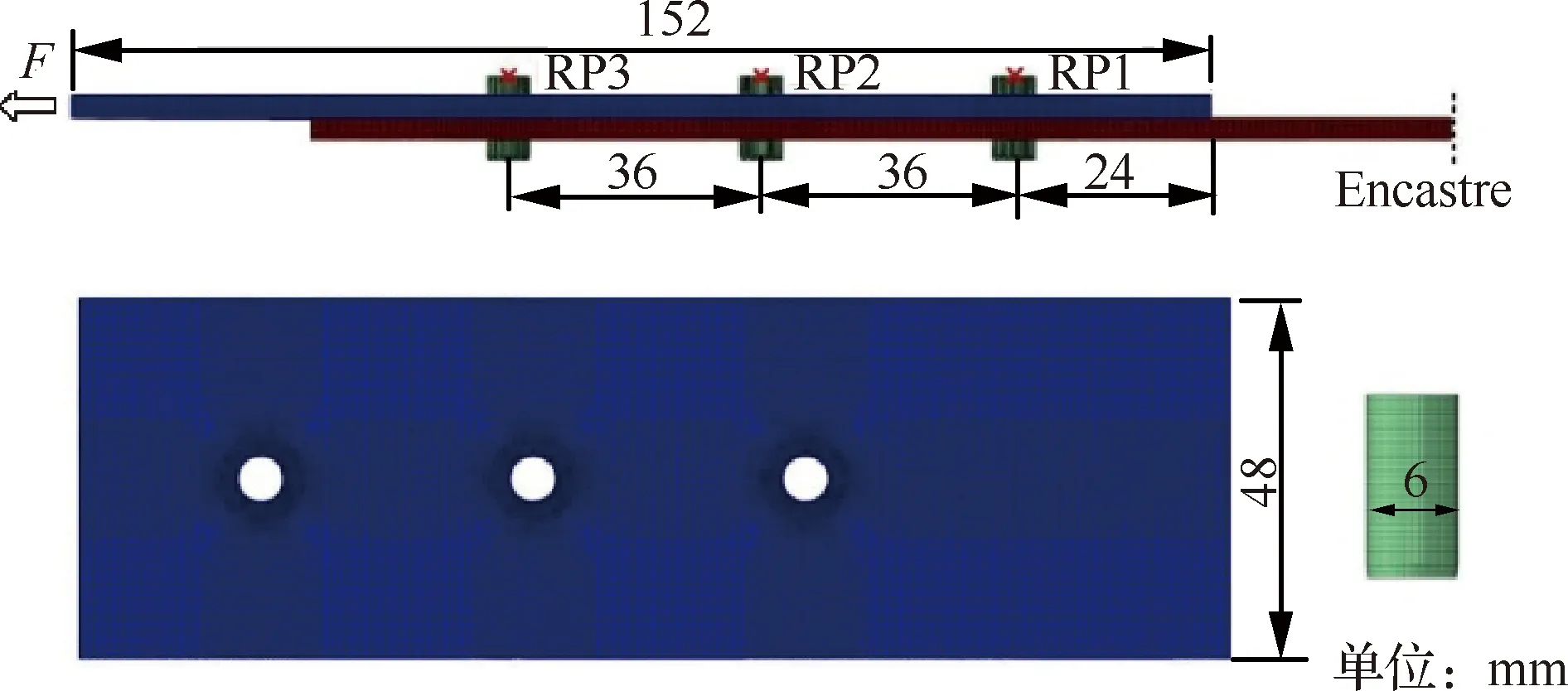

在早期的研究中,受限于计算机技术,学者们多建立2D有限元模型(图5[30])来模拟插钉过程和分析孔周应力[29-30],可以有效验证应力解析表达式并进行修正,但诸如预紧力、铺层等影响厚度方向应力分布的因素却无法被研究。随着有限元技术的发展,众多学者建立了3D有限元模型,充分考虑干涉量、摩擦力、搭接形式、搭接尺寸、铺层顺序和夹紧力等因素对干涉连接应力分布的影响。宋丹龙[31]和Zou[32]等通过建立CFRP复合材料干涉连接结构有限元模型(图6[31])及三维插钉有限元模型(图7[32]),研究了不同干涉量对高锁螺栓安装过程中的应力分布的影响,并通过实验验证了模型的正确性,揭示了层合板孔周径向挤压应力分布和插钉轴向力变化规律。Jiang和Bi[33]建立了三维复合材料单搭接螺栓连接结构,分析了干涉量、夹紧力、摩擦系数和搭接几何尺寸等因素对该结构的局部应力场和剩余应力的影响。Kim等[34]建立了三维GFRP(Glass Fiber Reinforced Plastic)干涉连接结构有限元模型(图8[34]),分析了孔周附近的径向和切向应力分布,发现应力分布随着干涉量的增加而增加。Wu等[23]建立了拉伸载荷下三维有限元模型(图9[23]), 讨论了层合板特性、铺层和载荷水平对应力分布的影响。

图5 2D有限元模型[30]Fig.5 Two-dimensional finite element model[30]

图6 CFRP层合板干涉连接有限元模型[31]Fig.6 Finite element model for interference fitting of CFRP laminates[31]

图7 3D有限元插钉模型及应力分布[32]Fig.7 3D finite element model for pin installation and stress distribution[32]

图8 GFRP干涉连接有限元模型[34]Fig.8 Finite element model for interference fitting of GFRP[34]

图9 拉伸载荷下层合板干涉连接有限元模型[23]Fig.9 Finite element modeling of interference-fit pinned composite plates under tensile load[23]

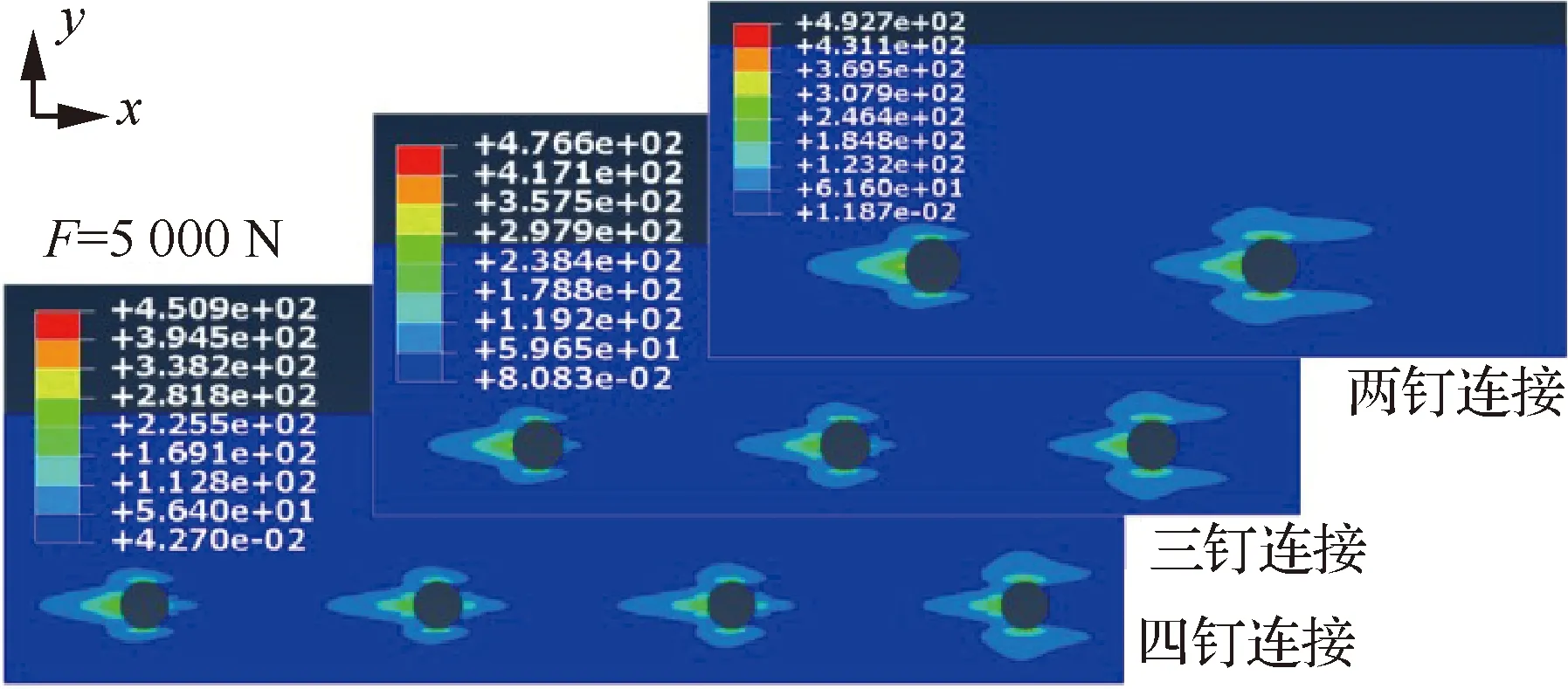

三维有限元模型在多钉连接中也得到了较好的应用。国内外学者主要是以单排多螺栓、多排多螺栓为对象,针对单搭接、多搭接形式,建立三维有限元模型研究复合材料多钉连接受载情况下的接触应力与载荷分配,并通过实验验证相应模型的准确性[35-38]。多钉连接应力通常被简化为挤压-旁路载荷联合作用下的受力问题,通过有限元模型求得孔周应力分布。部分学者基于单钉干涉连接以及多钉零间隙连接有限元模型(图10[24]),综合旁路载荷、干涉应力、干涉变形与钉传载荷的叠加影响,建立了复合材料多钉干涉连接应力计算解析模型、三维有限元应力分布模型等,并结合实验得到了孔周应力分布云图(图11[24]),从而进行了损伤分析与预测[24]。

图10 三钉有限元模型[24]Fig.10 Three-pin finite element model[24]

图11 多钉干涉连接有限元应力分布[24]Fig.11 Stress distribution of multi-pin joints with interference fit[24]

综上所述,国内外学者采用解析法、仿真分析法、实验法等研究了复合材料干涉连接结构孔周应力分布,由单钉干涉连接孔周应力分析过渡到边界条件、载荷传递更为复杂的多钉干涉连接,研究了干涉量、夹紧力、摩擦力、纤维方向和铺层顺序等因素对应力分布的影响并进行了参数优化,为抑制损伤打下了坚实的基础。然而,干涉连接存在应力分布不均、载荷传递路径复杂等问题,如何通过控制工艺保证应力均衡,实现干涉连接高精度应用,成为下一步精密干涉研究关注的重点。

3 干涉连接结构损伤萌生与扩展机理

干涉连接结构的薄弱点主要是连接接头,这是由于连接孔的存在破坏了纤维的连续性,降低了材料的力学性能。同时,由于干涉量的存在,螺栓与孔壁挤压产生的应力集中现象会导致材料提前发生破坏,影响连接结构的服役性能。因此,干涉连接结构损伤萌生与扩展机理是保证连接接头稳定和可靠服役的关键问题。

干涉连接接头的损伤主要是复合材料的损伤,其损伤类型可以分为层内损伤和层间损伤。层内损伤主要包括纤维拉伸/压缩损伤、基体拉伸/压缩损伤、纤维-基体剪切损伤等;层间损伤主要为分层损伤。目前,针对干涉连接结构的损伤萌生与扩展,学者们的研究主要集中在层内损伤萌生、层内损伤扩展和层间损伤萌生与扩展3部分。干涉连接结构损伤萌生与扩展研究方法总结如表2[39-77]所示。

表2 干涉连接结构损伤萌生与扩展主要研究方法汇总[39-77]Table 2 Summary of main research methods for damage initiation and extension of interference-fit joint[39-77]

3.1 层内损伤萌生判定方法

干涉连接结构的层内损伤萌生主要通过相应的损伤萌生判定准则,判断复合材料损伤萌生。目前,针对复合材料损伤萌生问题,应用最为广泛的损伤判定准则是Hashin准则[39],其通常的形式是基于应力的形式[40],也可以将其改写为基于应变的形式[41]。Hashin准则充分考虑了纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效等多种失效模式[42]。然而,实验发现,当剪应力过大时,Hashin准则在纤维的拉伸失效预测比较保守[43]。

常用的Hashin准则表达式如式(7)~式(9)所示。

纤维拉伸/压缩破坏:

(7)

基体拉伸/压缩破坏:

(8)

纤维-基体剪切失效:

(9)

式中:XT、XC分别为纤维的拉伸强度和压缩强度;S12、S13和S23分别为12、13和23方向的剪切强度;YT、YC分别为基体的拉伸强度和压缩强度。

针对Hashin准则在纤维拉伸失效预测过于保守的问题,不少学者提出了相应的改进模型。Zhao等[44]采用最大应力失效准则(如式(10)所示)替换Hashin准则中的纤维拉伸失效判据和纤维压缩失效判据,形成了能够区分纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效、纤维-基体剪切失效、层间拉伸失效和层间压缩失效7种模式的混合失效准则。

(10)

刘斌等[45]考虑了复合材料层合板的剪切非线性效应,形成了考虑剪切非线性效应的Hashin准则:

(11)

徐红炉等[46]在综合考虑剪切非线性效应的基础上,结合Hashin准则和最大应力失效准则,形成了混合失效准则,取得了较为满意的结果。研究表明,考虑剪切非线性效应的混合失效准则对于复合材料的损伤萌生预测较为准确。

除了Hashin准则及其改进准则之外,适用于复合材料的损伤萌生预测的方法还有多种,具体包括最大应变准则[47]、Puck准则[48]、Chang-Chang准则[49]、Tsai-Wu准则[51]、Tsai-Hill准则[50]等。

(12)

式中:X、Y和S分别为复合材料1方向的拉伸或压缩强度、2方向的拉伸或压缩强度和12方向的剪切强度。

上述预测方法中,Puck准则以断裂面上的应力和断裂面上的强度作为损伤萌生判定依据,能够较为准确地计算断裂面的角度[52]。此外,强度包线法[53]、特征尺寸法[54]等在复合材料的损伤萌生预测方面也有较好的效果。

干涉连接结构的损伤萌生是在复合材料损伤萌生的基础上扩展来的。干涉量会使螺栓对孔壁产生明显的挤压作用,其对孔壁的挤压损伤影响较为明显。Song等[55]通过混合失效准则研究了螺栓安装过程中干涉量对干涉连接结构损伤萌生的影响,表征了碳纤维增强树脂基复合材料层合板的初始损伤机理,发现干涉连接结构首先发生基体拉伸损伤。当螺栓直径从4 mm逐渐扩大到10 mm时,临界干涉量从1.10%降低到了0.85%。Li等[56]采用改进的Hashin准则,研究了考虑摩擦力影响的干涉连接结构插钉过程损伤萌生机理。Zou等[43]通过混合失效准则预测了双搭接干涉连接结构的损伤萌生,并且通过实验对所提模型进行了验证。

综上所述,学者们提出和改进了多种损伤萌生判定准则,能够适用于不同状况下的损伤萌生判定,且在各自的应用领域中均取得了较好的效果。然而,随着精密装配对干涉连接技术提出的新要求,如何改进干涉连接工艺,延缓和减小连接结构的损伤萌生,进而提升干涉连接精度,是实现精密干涉连接的重点研究方向。

3.2 层内损伤扩展表征方法

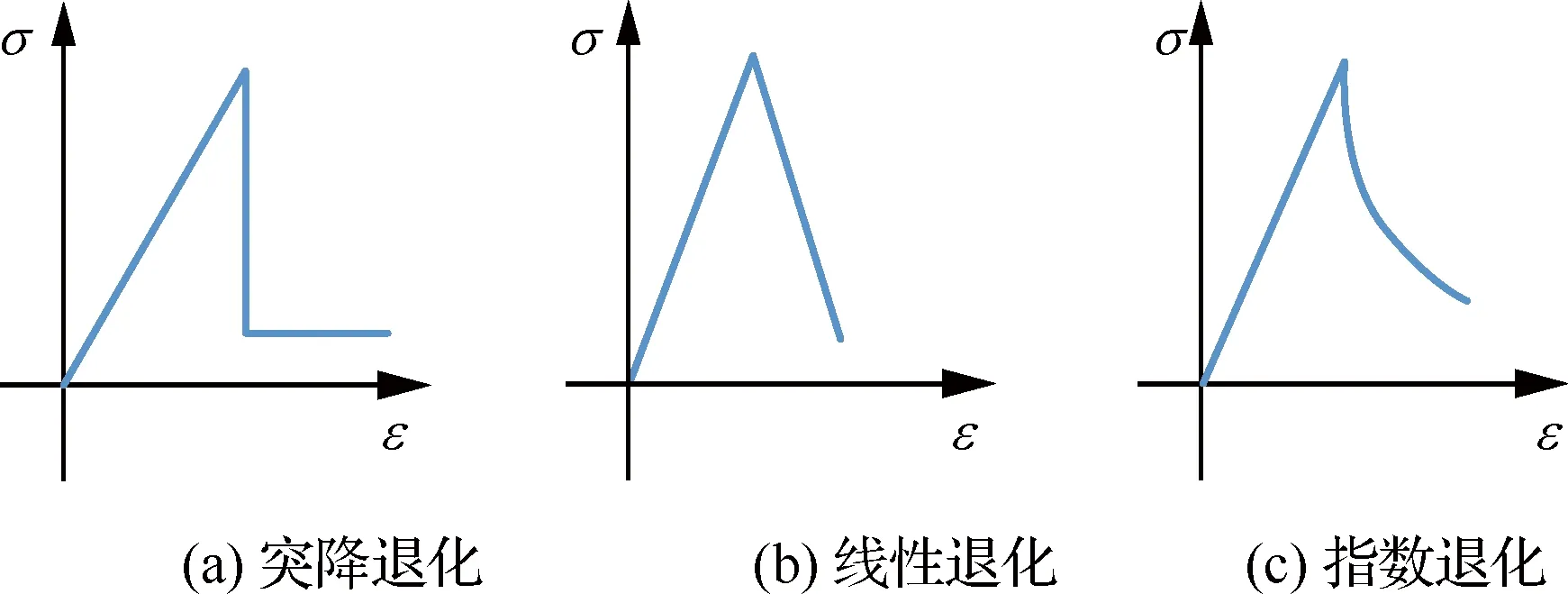

干涉连接结构的损伤扩展主要是通过退化复合材料属性来实现。如何准确地预测干涉连接结构的损伤扩展本质上是如何构建相应的材料退化模型,准确模拟复合材料产生损伤后的力学属性。据不完全统计,目前学者们提出的有关复合材料的退化模型已经多达几十种[78],但是主要可以分为突降退化模型[57]和逐渐退化模型[52,58](σ-ε曲线如图12)。逐渐退化模型可以再细分为线性退化模型[40]和指数退化模型[41]。

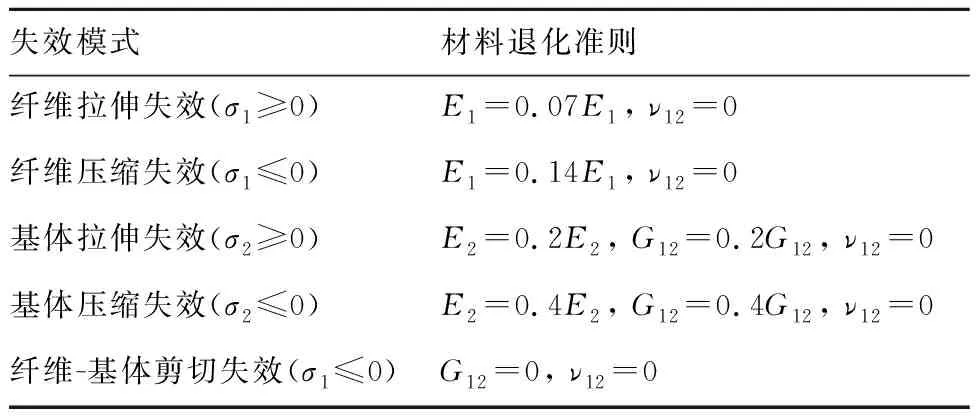

在突降退化模型中,材料的属性会在满足相应模式的损伤萌生判定准则时突然降低到未损伤时的一小部分,退化后的材料属性与原材料属性的比值成为退化系数(如图12(a)所示)[59]。在不同损伤模式下,退化系数一般不同[60-61]。当退化系数等于0时形成的模型为完全退化模型,否则为有限退化模型。Chang FK和Chang KY[62]假设损伤萌生之后,材料的刚度退化为0(即完全退化模型),不会吸收任何能量,这种失效通常会导致一种不稳定的结果。因此,在有限元分析时,为了保证计算的收敛性,退化指数通常不设置为0,而是取一个接近0的数来代替(即有限退化模型)[63]。Zou等[43]采用Camanho和Matthews提出的有限退化模型(如表3所示)研究了双搭接干涉连接结构中复合材料的损伤退化,其主要观点是有限退化模型不仅能够实现平滑退化,而且更接近于实际情况。

图12 复合材料属性常用退化方式Fig.12 Common degradation methods of composite material properties

表3 突降退化示例Table 3 Example of sudden degradation

线性退化是指当材料的应力或应变状态满足损伤萌生判定准则时,损伤状态变量与损伤因子的关系为线性关系(如图12(b)所示)[64]。由于线性退化模型的刚度是逐渐衰减的,因此学者们认为这种退化方式更符合渐进损伤的特性[65-66]。Song等[67]提出了一种二维微观代表性体积单元(RVE),采用等效均质材料方法来预测干涉连接结构螺栓安装过程中的孔壁微观挤压损伤。该研究采用的退化模型是线性退化模型,其观点是线性退化模型既可以解释法向脱粘损伤又可以解释剪切脱粘损伤。线性损伤因子示例如式(13)所示[64]。

(13)

指数退化是指当材料的应力或应变状态满足损伤萌生判定准则时,损伤状态变量与损伤因子的关系为指数关系(如图12(c)所示)[68-69]。指数退化模型相比于线性退化模型,在损伤萌生阶段对刚度的衰减速度比线性退化模型更迅速,而在损伤累积到一定程度之后其对刚度的衰减速度逐渐减缓。指数退化是3种退化方式中最复杂的一种,其难点在于如何构建损伤状态变量与损伤因子之间的指数关系。Hu等[68]在其建立的单搭接干涉连接结构的三维有限元模型中,采用指数退化模型(如式(14)所示)模拟了单搭接干涉连接结构的损伤萌生与扩展,其实验结果表明指数退化方式具有较高的准确性。

(14)

式中:di为损伤变量;fi为失效指数;St(S=X,Y,Z) 为材料i方向的抗拉强度;Gi为纤维或基体的断裂能,取决于失效模式;Cii为材料刚度系数;Lc为与材料点相关的特征长度。

综上所述,针对干涉连接结构的损伤扩展表征方法主要有突降退化模型、线性退化模型和指数退化模型3种,在干涉连接结构的损伤扩展预测方面均取得了较为满意的结果。其中突降退化模型形式简单,易于通过编程实现,而逐渐退化模型更加符合材料渐进损伤的特点。

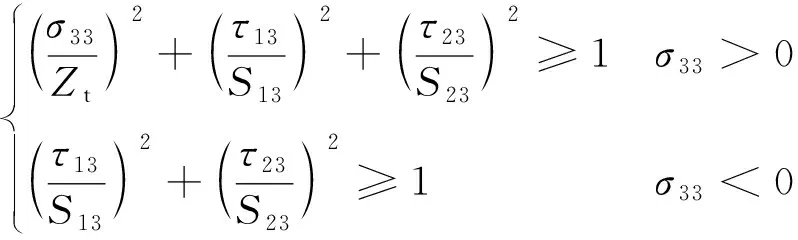

3.3 层间损伤萌生与扩展表征方法

干涉连接结构的层间损伤主要是分层损伤,也可以通过相应的损伤判定准则进行损伤萌生的预测,如Ye失效准则[40,44,70-71],其表达式如公式(15)所示。

(15)

式中:σ33为33方向的主应力;τ13为13方向的剪切应力;τ23为23方向的剪切应力;Zt为复合材料沿厚度方向的拉伸强度。

Hashin准则和Ye分层失效准则结合可以形成能够考虑不同损伤模式的混合失效准则。张俊琪等[79]采用Hashin及Ye准则,通过USDFLD子程序,开展了干涉连接结构的渐进损伤分析,发现干涉配合会影响结构的破坏模式,过大的干涉量会导致结构提前突然破坏。陈昆昆等[72]综合考虑干涉配合和预紧力的共同作用,通过Hashin及Ye失效准则,结合Camanho退化方式模拟了42种不同情况下复合材料螺栓连接结构的损伤演变,发现一定的干涉配合值和预紧力虽然可能导致钉孔周围的复合材料在受载较小时提前出现较小破坏,但在载荷较大时反而可以改善孔周的接触条件,从而减小孔周的纤维破坏范围,并最终提高连接结构的破坏载荷。然而,有学者指出,单纯采用分层损伤预测准则得到的结果精度相对较低。

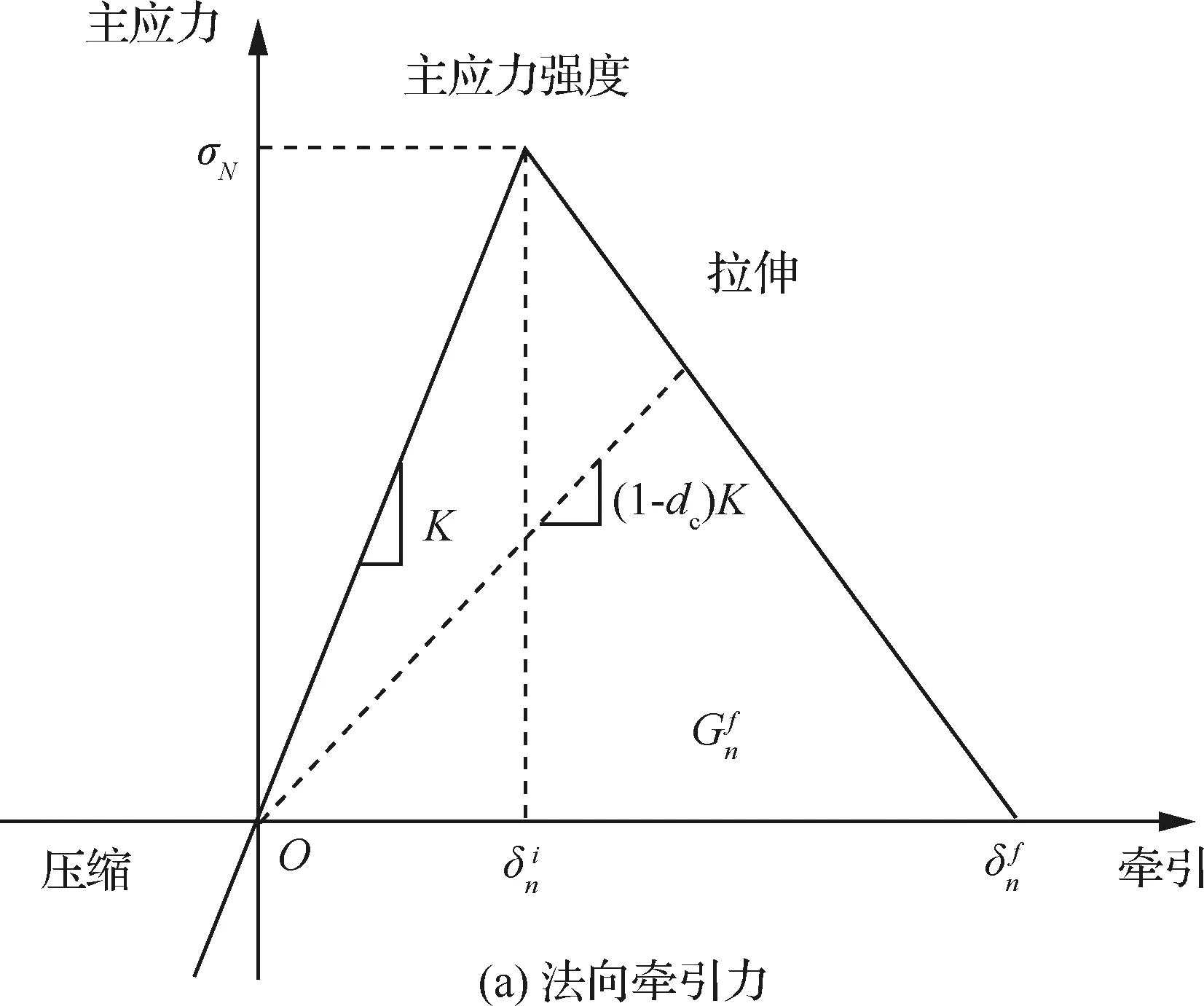

为了提高分层损伤萌生与扩展的预测精度,分层损伤判定准则通常与内聚力模型(Cohesive Zone Model, CZM)结合使用。内聚力模型的使用方法是在易产生分层损伤的部位设置Cohesive单元,定义Cohesive单元的损伤失效判定准则,设置损伤状态变量,以此实现内聚力的单元的失效定义[61]。内聚力模型不仅能够模拟2种材料(不同材料或相同材料)之间的粘连行为[73],也可以用来模拟预制分层[74]。内聚力模型认为在物理裂纹的尖端存在一个微小的内聚力区域,在该区域应力为上、下表面分离位移的函数,即牵引力-位移关系[67]。常用的牵引力-位移本构模型为双线性本构关系,包括法向和剪切模型,如图13所示[67]。内聚力模型最大的优势在于能够在不需了解损伤萌生位置和扩展方向的情况下,分析界面脱粘和分层损伤萌生和扩展演化机理[67]。

图13 内聚力单元的本构响应模型[67]Fig.13 Constitutive response model of cohesive elements[67]

内聚力模型在干涉连接结构的层间损伤萌生与扩展方面取得了较好的成果。Zou等[75]提出了一种干涉连接结构螺栓安装过程中的分层损伤解析预测模型,包括由Ⅰ型分层模式引起的临界分层力和钉-孔之间的摩擦力,结合内聚力模型,分析了干涉量和剩余铺层数对临界分层力的影响,给出了临界分层损伤临界干涉量的预测方法,通过实验验证了模型的准确性。Xu等[76]建立了一种三维各向异性非线性渐进损伤模型,结合修正的Hashin准则和内聚力模型,分析了衬套式干涉连接结构的孔壁损伤。Zhang等[77]研究了二次弯曲和螺栓载荷对干涉连接结构损伤的影响,通过内聚力模型模拟了复合材料的层间分层损伤,通过实验结果对比验证了内聚力模型具有较好的预测精度。

综上所述,研究干涉连接结构层间损伤的方法主要为断裂力学模型和内聚力模型。综合Hashin准则和Ye准则形成的混合失效准则,对复合材料的层内损伤和层间损伤预测均有不错的效果。Hashin准则与内聚力模型的结合使用,能够进一步提升干涉连接结构的分层损伤预测精度,有效预测干涉连接结构的分层损伤起始位置与扩展方向。

4 干涉连接结构力学性能退化机制

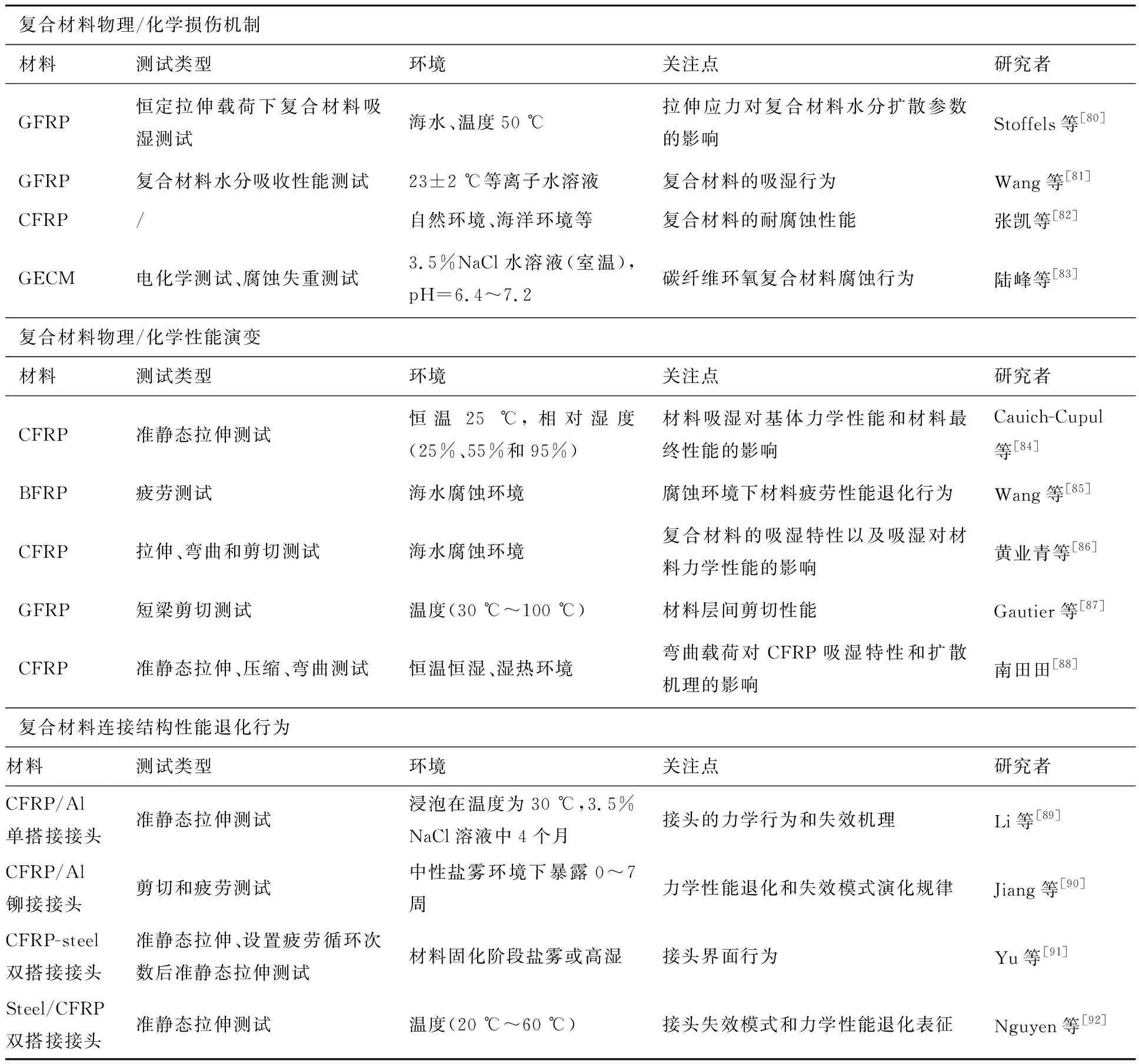

对于航空装备长时间服役在湿热、盐雾等恶劣环境下,其材料以及结构不可避免地会发生老化损伤,从而引起物理/化学性能的改变;此外,航空装备还要承受交变载荷、冲击载荷等作用,进一步加速了材料老化损伤的扩展,导致结构力学性能退化,严重阻碍了复合材料干涉连接结构的应用。因此,为了揭示复合材料干涉连接结构力学性能退化机制,国内外学者从以下三方面开展了大量的研究工作:复合材料物理/化学损伤机制、复合材料物理/化学性能演变以及复合材料连接结构性能退化行为。详细的研究脉络,如表4所示[80-92]。

表4 干涉连接结构力学性能退化机制Table 4 Degradation mechanism of mechanical properties of interference-fit joints

4.1 复合材料的物理/化学损伤机制

吸湿会改变材料的物理/化学特性,引入新损伤并加速其演化,从而破坏整个材料的力学性能。潮湿环境下复合材料最明显的特征就是重量变大,这与材料的吸湿特性有关。而材料吸收的水分子可以吸附到因吸湿引起的微损伤、微孔洞/自由体积和其他微损伤表面等。物理损伤包括基体微裂纹、界面脱粘等。吸收的水分子会打断聚合物分子键来降低基体的玻璃化转变温度,从而降低其刚度。此外,纤维和基体的吸湿膨胀系数差异较大,在纤维/基体界面处因变形不协调而产生的残余应力场,会引起界面脱粘等损伤。化学损伤主要包括基体、纤维及界面处材料的氧化、水解等。

国内外学者对材料的吸湿过程、吸湿后的应力场以及材料在服役环境下的损伤情况开展了大量的研究。Stoffels等[80]提出了一种考虑外部拉伸应力的材料吸湿能力和扩散速率预测模型,推导出了层合板不同方向下的扩散系数,发现扩散参数严重依赖于所施加应力的大小、加载方向角以及纤维/基体的弹性性能。Wang等[81]提出了一种多尺度湿力耦合分析方法,构建了复合材料吸湿扩散和应力模型。张凯等[82]研究了复合材料的耐腐蚀性能,发现腐蚀环境会使材料的微观和状态发生变化。陆峰等[83]研究了复合材料浸泡在腐蚀介质中的腐蚀行为。

综上所述,针对复合材料物理/化学损伤机制,从微观角度对材料的吸湿应力进行了分析,并观测了材料的物理损伤,如基体开裂、界面脱粘等,以及化学结构变化。但是,复合材料物理/化学损伤随服役环境的演变规律仍缺乏系统研究。

4.2 复合材料物理/化学性能演变

服役环境下复合材料的力学行为与环境间的耦合关系非常复杂,是一个涉及多相共存多物理场以及化学腐蚀的问题。复合材料由纤维和基体组成,2种组分的物理/化学性能差异较大,在吸湿作用下极易产生残余应力,引起基体微裂纹、纤基界面脱粘等损伤。在服役载荷作用下,这些残余应力会加速结构失效,导致材料力学性能退化。此外,复合材料在服役环境下也会发生化学损伤,进一步促进复合材料物理损伤萌生,因此揭示其服役环境下复合材料物理/化学性能演变机理具有重要的意义。

Cauich-Cupul等[84]研究了湿热对复合材料微观力学性能的影响,发现吸湿是造成材料力学性能退化的主要原因,且基体或界面的吸湿量越大,退化越明显。Wang等[85]描述了纤维复合材料在盐水溶液中浸泡老化后的拉-拉疲劳退化行为,发现老化后材料的静强度发生了退化,在疲劳加载下这种退化更明显。黄业青等[86]对T700碳纤维增强环氧树脂复合材料进行了海水腐蚀试验,发现吸湿降低了复合材料的强度。Gautier等[87]研究了湿热老化环境下复合材料的损伤情况,包括分层损伤、界面脱粘以及基体裂纹等物理损伤。南田田[88]研究了恒温恒湿、湿热循环2种湿热环境下,弯曲载荷对复合材料力学性能的影响规律,发现弯曲载荷会大大缩减材料的使用寿命。

上述研究着重考虑了时间效应对复合材料物理/化学损伤行为的影响以及各力学性能退化规律。由于服役环境的特殊性和复杂性,还应在此基础上,着重分析多环境因素如温度、时间、盐浓度等对材料力学性能的耦合作用,揭示复合材料物理/化学性能演变规律。

4.3 复合材料连接结构性能退化行为

服役环境下,复杂环境因子、载荷因子与接头处应力场形成高度的耦合作用,改变孔周应力场分布,造成孔周严重损伤,从而导致接头力学性能退化。复合材料连接结构接头处是整个结构最薄弱环节。服役环境会改变接头处的应力场,引起复合材料内部物理/化学损伤,加速接头失效,影响复合材料连接结构的承载和疲劳性能。因此,开展服役环境下复合材料干涉连接结构力学行为演化机理,揭示其力学性能退化规律,对于提升结构可靠性水平具有重要的意义。

服役环境会引起复合材料的物理/化学损伤,导致复合材料干涉连接结构力学性能严重退化。Li等[89]研究了海水老化环境下复合材料干涉连接结构的承载特性,认为海水老化环境因子对复合材料干涉连接结构的力学性能均有消极影响,温度的影响最大,时间次之,盐浓度最小。Jiang等[90]研究了CFRP/Al混合结构电磁铆接接头在盐雾老化环境下的疲劳特性,分析了不同老化时间对失效模式的变化。Yu等[91]研究了CFRP/Steel双搭接胶粘结构在盐雾和高相对湿度环境下结构剩余强度的变化,发现环境老化和疲劳加载共同作用会加剧结构力学性能的退化。Nguyen等[92]探讨了环境温度和搭接长度对结构承载能力和破坏模式的影响,发现温度越高,接头极限载荷和刚度退化越明显。

由上述分析可以发现,复合材料连接结构力学性能退化与服役环境密切相关。此外,复合材料干涉连接结构具有多界面挤压接触属性,服役载荷作用下不仅会对材料性能产生影响,也会改变接触界面挤压状态,这些变化对连接结构力学性能均有显著的影响。

5 未来展望

干涉连接技术已在航空领域取得了广泛的应用,如波音B787和空客A350等飞机的机身、外翼等,用于提高结构的强度、寿命等连接性能和防雷击作用。目前,复合材料干涉连接技术在作用机理与工程应用中仍存在大量的挑战与问题,有待进一步研究:

1) 带环境因子的损伤模型构建。目前,复合材料干涉连接结构在静载和疲劳载荷下的力学响应和损伤机理已进行了大量研究,但是,在湿热、腐蚀等环境下的复合材料干涉连接结构的损伤行为并不明确,亟需构建带环境因子的损伤模型,探究环境载荷作用下复合材料干涉连接结构的损伤机理。

2) 新型干涉紧固件的研发。传统紧固件干涉安装,复合材料孔周主要承受紧固件的轴向压入力,这是复合材料安装损伤的来源。为了避免这些损伤,国外一些公司研发了衬套式紧固件,通过衬套的径向膨胀形成干涉连接,将大部分的紧固件轴向压入力转变为径向力,从而最小化安装损伤。如,美铝公司的Flite-TiteTM和HI-TIGUETM、美国PCC紧固件公司SLEEVbolt®、和法国LISI公司TAPER-HI-LITETM等。而由于产品价格昂贵、技术封锁等,国内目前在衬套式紧固件研发方面还处于起步阶段。

3) 改进干涉安装工艺。传统的干涉安装方式是采用铆枪锤击或液压压入,这些方式均对复合材料有较高的要求,不适当的干涉安装会触发孔壁损伤。因此,需要改进干涉安装工艺,使紧固件径向收缩,同时克服紧固件与复合材料孔壁摩擦阻力,实现最小损伤下的大干涉量紧固件安装。

4) 新材料的应用。目前在航空领域广泛应用的复合材料层合板层间性能和抗面外冲击性能差,只适用于间隙或小干涉连接。因此,采用层间性能强的复合材料,避免大干涉连接过程引起的复合材料孔壁分层和开裂,对于提高连接接头的可靠性具有十分重要的意义。

6 结束语

随着复合材料结构在新型号中所占比重的不断增加,飞机装配过程造成的接头强度降低与疲劳破坏等问题愈加突出。复合材料结构干涉连接技术能够提高连接结构的耐疲劳性和密封性等,实现飞机的高效精密装配。因此,运用干涉连接技术实现飞机复合材料连接结构的强度与寿命增益是装配连接发展的必然趋势。

迄今为止,干涉连接技术在航空复合材料连接结构上的应用仍然受限,在理论层面,干涉配合强化机理还不够完善,针对不同干涉连接应用范围及应用场合,没有形成最佳干涉量的应用体系;在工艺方面,无法实现干涉量的精准控制,理论干涉量与实际干涉量仍存在一定偏差。因此,实现复合材料结构的高精密干涉连接成为国内外关注的重点。其关键在于孔周应力传递及分布不均,降低了连接结构在服役过程中的可靠性;面对极端恶劣的服役环境,连接结构的损伤形式和扩展规律难预测;连接结构在复杂湿-热-力等多场耦合作用下,接头力学性能产生退化。

目前,除上述问题外,中国复合材料结构精密干涉连接技术与发达国家相比还有一定差距:主要还表现在装配工艺及新型紧固件的开发和使用上。国内航空紧固件种类、规格有限,采用传统的铆枪锤击或液压压入的干涉安装方式,容易触发孔壁初始损伤。为了适应新机型发展的需要,国内亟需研制新型紧固件、自动化连接装备和工艺等,才能为复合材料结构的高精密干涉连接提供重要保障。

此外,中国智能制造优势明显、发展空间巨大,引发了航空产品在加工工艺、装配工艺、装备及制造单元和制造系统等方面的重大变革。未来可利用智能化技术对获取的干涉连接过程的状态信息进行实时分析、评估与决策,通过自主学习和决策控制形成干涉连接装配工艺知识库,从而精准控制干涉量,解决“干涉破坏强度,非干涉降低性能”的窘境,最终实现复合材料结构的高精密干涉连接。