激光选区熔化增材制造缺陷智能监测与过程控制综述

2021-12-02曹龙超周奇韩远飞宋波聂振国熊异夏凉

曹龙超,周奇,韩远飞,宋波,聂振国,熊异,夏凉

1. 华中科技大学 航空航天学院,武汉 430074 2. 华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,武汉 430074 3. 上海交通大学 材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240 4. 清华大学 机械工程系,北京 100084 5. 南方科技大学 系统设计与智能制造学院,深圳 518005 6. 华中科技大学 机械科学与工程学院 数字制造装备与技术国家重点实验,武汉 430074

增材制造因其独特的制造能力(如速度快、设计自由、能制造复杂构件、单步制造等)被认为是一种变革性的技术。《沃勒斯报告》指出增材制造技术及其在工业中的应用正在迅猛发展。激光选区熔化(Selective Laser Melting,SLM)技术被认为是最具应用前景的增材制造技术之一[1],该技术是一种金属基粉床增材制造技术,其制造构件的过程包括设计过程、打印过程、后处理过程和评估过程,其中前3个过程都能对构件的质量进行控制。设计过程包含从原材料选择到工艺规划,原材料被污染或者粉末颗粒有气孔等都会直接影响到构件的最终质量,工艺规划包括设定最优的工艺参数(如层厚、填充模式、扫描速度等);打印过程包括材料的熔化、气化和凝固等,涉及复杂的物理化学变化,会产生各类缺陷;后处理包括表面抛光、热处理改性和热等静压消除冶金缺陷等。

目前,如何确保构件质量的可靠性和制造的可重复性是SLM面临的最大挑战,已被认为是限制SLM及其他金属增材制造技术发展和工业应用的最大障碍之一[2]。主要原因是SLM过程中会产生各类缺陷,研究表明,智能监测和反馈控制是解决这一挑战的重要方法,也是实现增材制造产品快速检测的关键。此外,过程监控可以尽早地识别和预测缺陷,从而减少废品率和后处理工序、缩短研制周期,还为提供全程可溯的加工信息创造了可能。为了对SLM制造过程进行有效地监测和对构件质量实时控制,首先,需要对增材制造的物理过程与化学变化有深刻的理解,同时要清楚金属冶金缺陷的形成机理;其次,采用合适的传感器收集SLM过程信号,实时获取加工过程的状态数据;再次,从监测数据中提取特征,表征构件当前状态,结合构件几何特征和加工过程的先验知识,识别和预测缺陷及加工状态,建立缺陷及加工状态与工艺参数之间的关联关系;最后,根据模型预测结果优化工艺参数,提高构件的质量,实现质量回溯。其中,监测过程中产生的海量数据及工艺-信号-质量之间的复杂关系使传统的基于统计的信号处理手段面临巨大挑战,为攻克这一难题,基于机器学习的金属增材制造过程实时智能监控已成为SLM技术的研究前沿和热点之一。

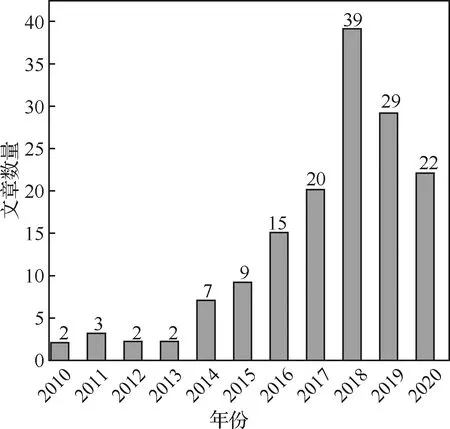

近年来,国内外学者已经发表了若干与金属增材制造智能监测与控制相关的综述性论文。Tapia和Elwany等[3]详细综述了金属粉床增材制造和直接能量沉积的过程监测及控制技术。Everton等[4]介绍了金属增材制造的过程监测与原位测量技术,其中重点介绍了原位监测方法。Spears等[5]总结了SLM过程的监测传感技术。Grasso等[6]则全面综述了粉床熔化增材制造中缺陷分类及成因、缺陷相关的工艺特征及原位传感方法,重点介绍了自动缺陷监测技术和过程控制策略方面的研究。Kim等[7]综述了7种不同的增材制造技术的质量控制。Kyogoku和Ikeshoji[8]报道了金属增材制造过程的缺陷类型及其形成机理。吴世彪等[9]分析了激光选区熔化金属增材制造的检测技术,重点分析了在线及离线检测手段。上述文献分别从金属增材制造过程缺陷的类型、缺陷的形成机理、原位监测技术、质量控制几个方面进行了全面综述,但是缺乏针对SLM的缺陷类型及其形成机理、过程信号分类及其监测、基于机器学习的智能监测和质量控制等较为全面的讨论。鉴于此,本文通过对近十年SLM监测与控制领域的近150篇文献进行调研,图1为近十年该领域的文章数量变化及分布,在前人工作的基础上,对以上几个方面的关键技术及其研究现状进行详细综述,旨在为相关领域学者深入研究SLM过程智能监测及控制技术提供参考。

图1 科学引文索引中关于SLM金属增材制造智能监测与控制的文章数及分布(2011年以来)Fig.1 Number and distributions of published papers in the area of intelligent monitoring and control of SLM metal based additive manufacturing based on Web of Science (Since 2011)

1 SLM构件常见缺陷及其形成机理

缺陷是SLM技术在工业中广泛应用的最大瓶颈之一,为突破这一瓶颈,需深入理解SLM的物理过程,并对缺陷类型及其产生过程进行深入研究。SLM过程中常见的缺陷有飞溅、球化、气孔、表面质量差、裂纹、几何变形和粉层不规则等,对其深入研究,能为缺陷抑制甚至消除提供理论支撑。

1.1 SLM物理过程及原理

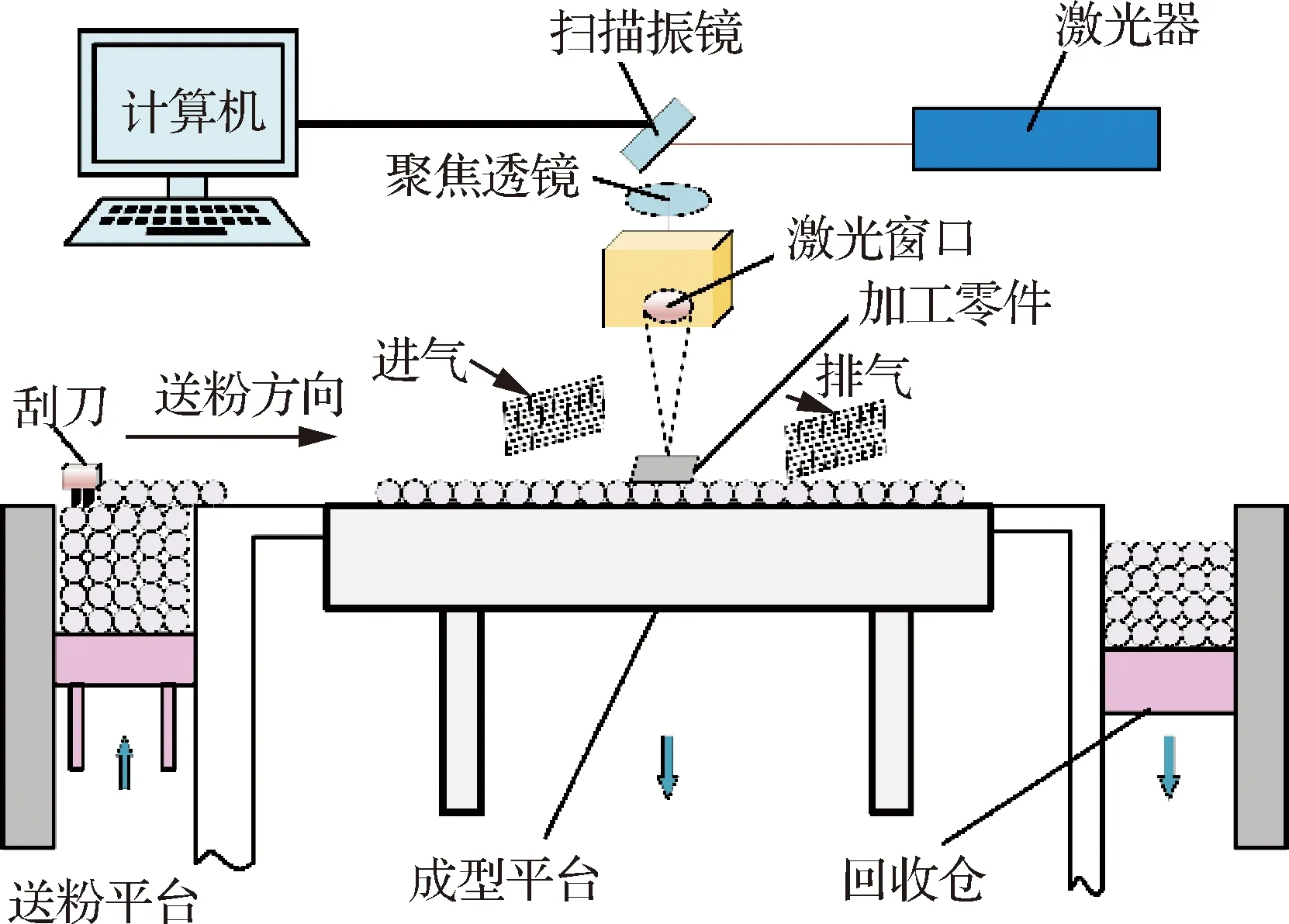

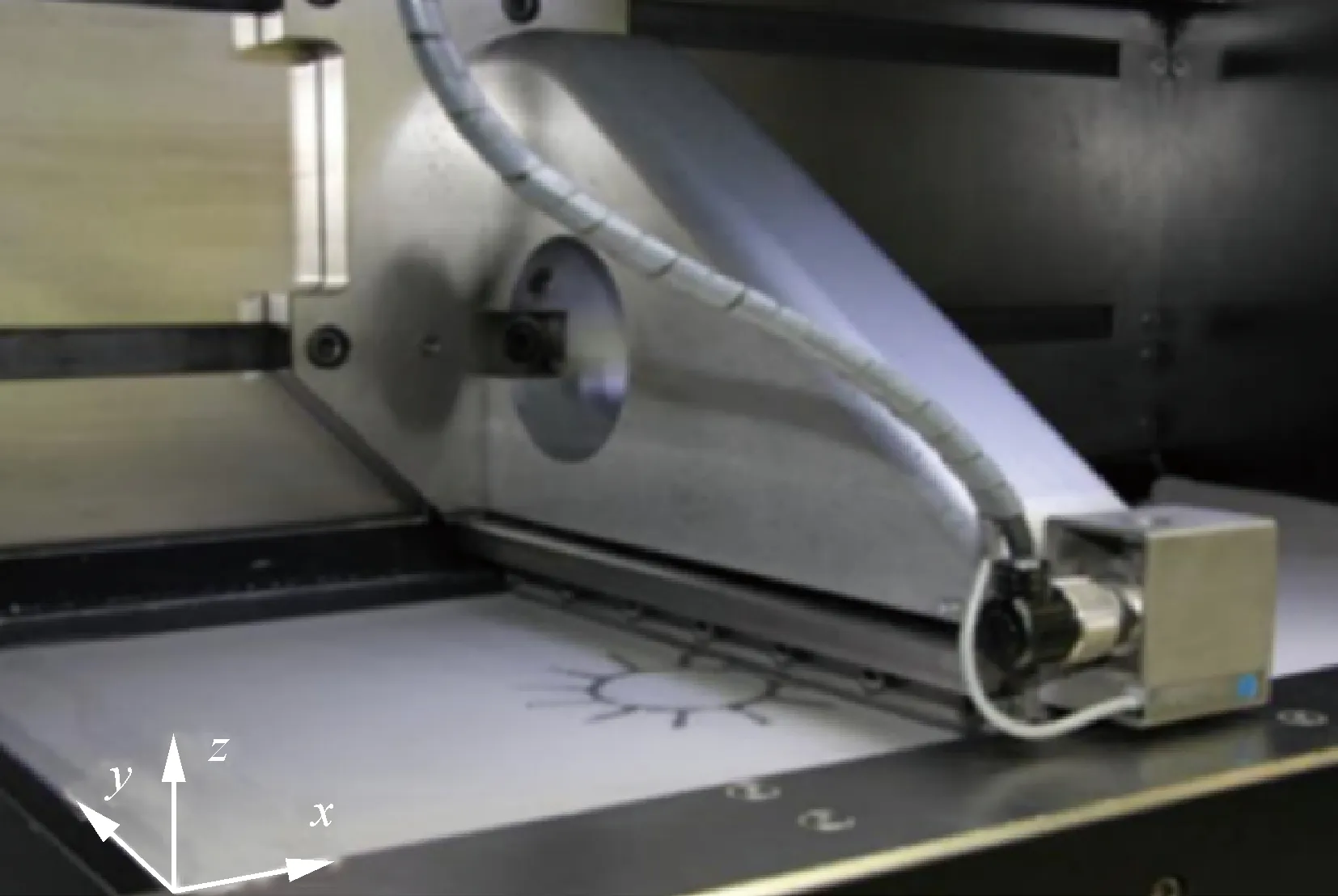

SLM是一种金属粉末床增材制造技术,其先由三维模型进行分层切片、规划激光扫描路径、设置扫描间距、层厚等参数,得到可供SLM设备执行的数据文件;其次,SLM设备根据逐层读取的数据,通过扫描振镜调控激光束,选择性地熔化金属粉末;一层加工完成后,送粉缸上升,成形缸下降一个层厚的高度,铺粉机构将粉末从送粉缸运送到成形平台上,设备再次控制激光束的扫描路径,选择性地将新铺的粉层熔化,与上一层熔合,重复这一过程,直至加工完成[10-11]。SLM加工零件的过程如图2所示。

图2 SLM工艺过程示意图Fig.2 Schematic of the process of selective laser melting

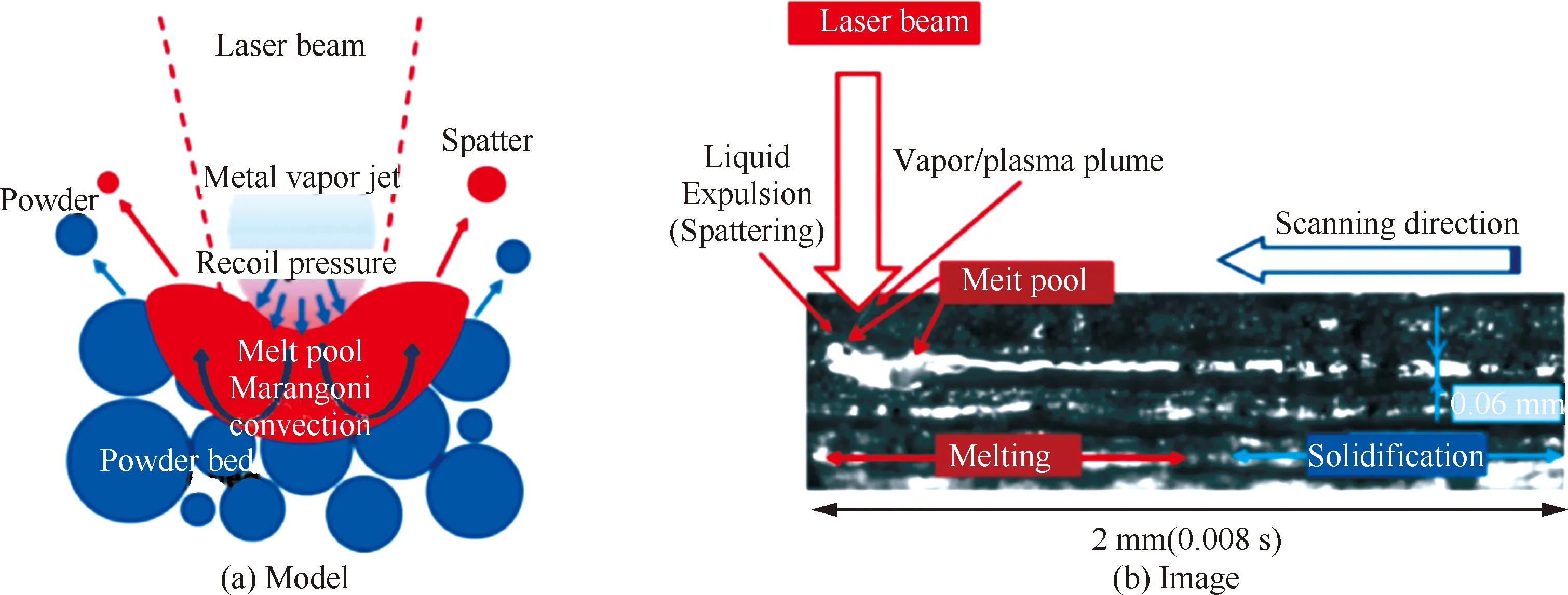

SLM过程中材料的热物理和非平衡冶金过程十分复杂,如图3所示,激光与金属粉末、熔池及基材之间存在着复杂的交互作用[12]。尽管SLM过程与激光焊接类似,但在SLM过程中,激光束与粉末材料相互作用,粉末的热传导及熔池内部的热量转移过程更加复杂(316L粉末的热导率为0.156 ± 0.004 W/mK,而316L块状固体的热导率为15 W/mK[13])。首先,高能量密度的激光束照射在金属粉末上,粉末迅速熔化形成熔池,当激光能量密度达到一定阈值(>MW/cm2),材料气化并在熔池中产生反冲压力,形成小孔。熔池在反冲压力、表面张力和马兰戈尼力等的耦合作用下剧烈波动。由于金属粉末质量较小,熔池周围较小的粉末颗粒很容易被反冲压力带走,这一现象称为“气蚀”[14-16],气蚀会导致粉末填充不足,在轨道之间形成气孔缺陷。

图3 SLM过程材料的熔化和凝固行为[12]Fig.3 Melting and solidification behaviors in SLM[12]

1.2 SLM过程缺陷类型及其影响因素

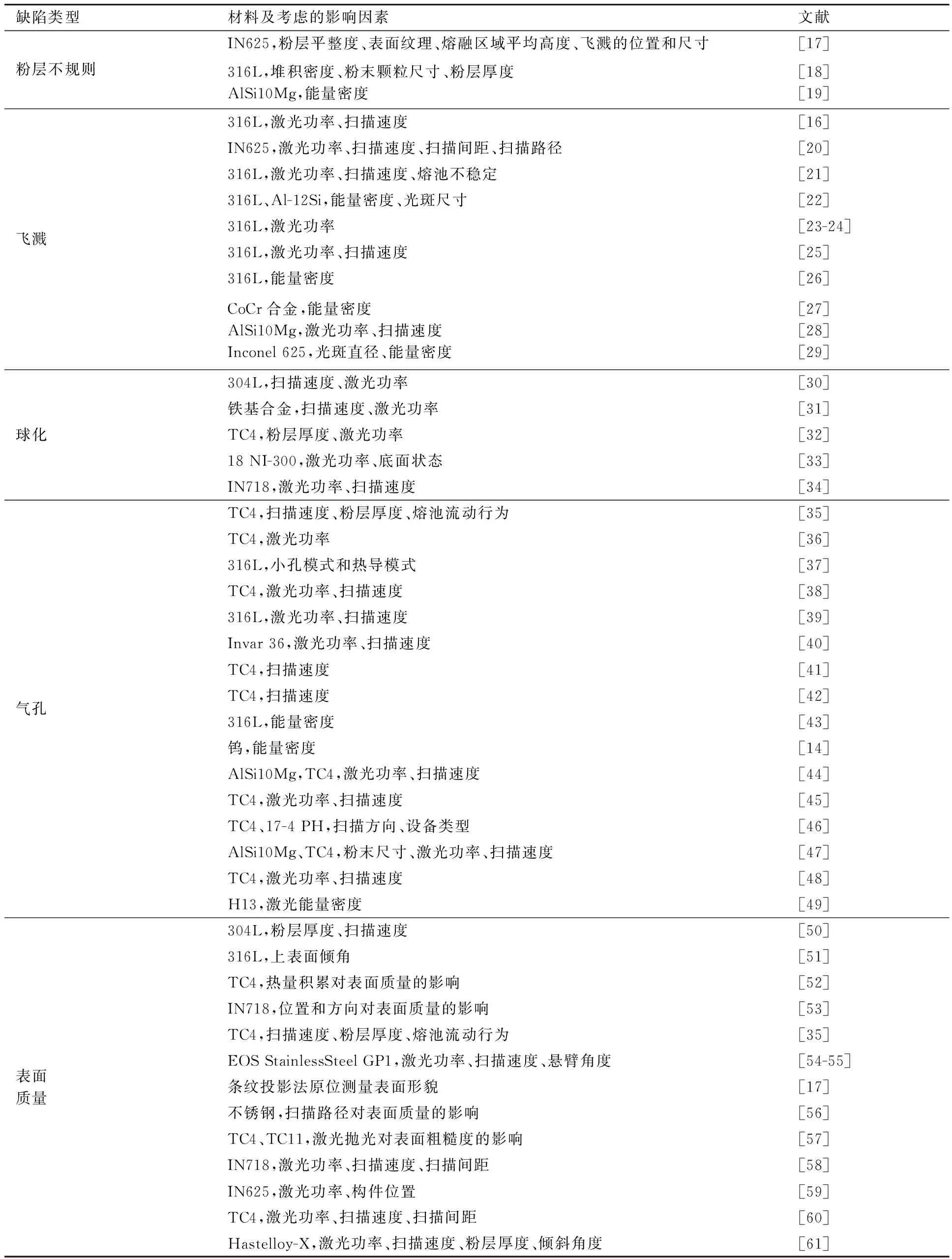

SLM过程中的缺陷可分为铺粉过程缺陷和打印过程缺陷,铺粉过程缺陷有粉层不规则,打印过程缺陷有飞溅、球化、气孔、表面质量差、裂纹、几何变形等。表1总结了文献中报道的SLM制造中常见缺陷及其形成机理。下面对不同缺陷及其形成过程进行介绍,并总结关键工艺参数对不同缺陷的影响。

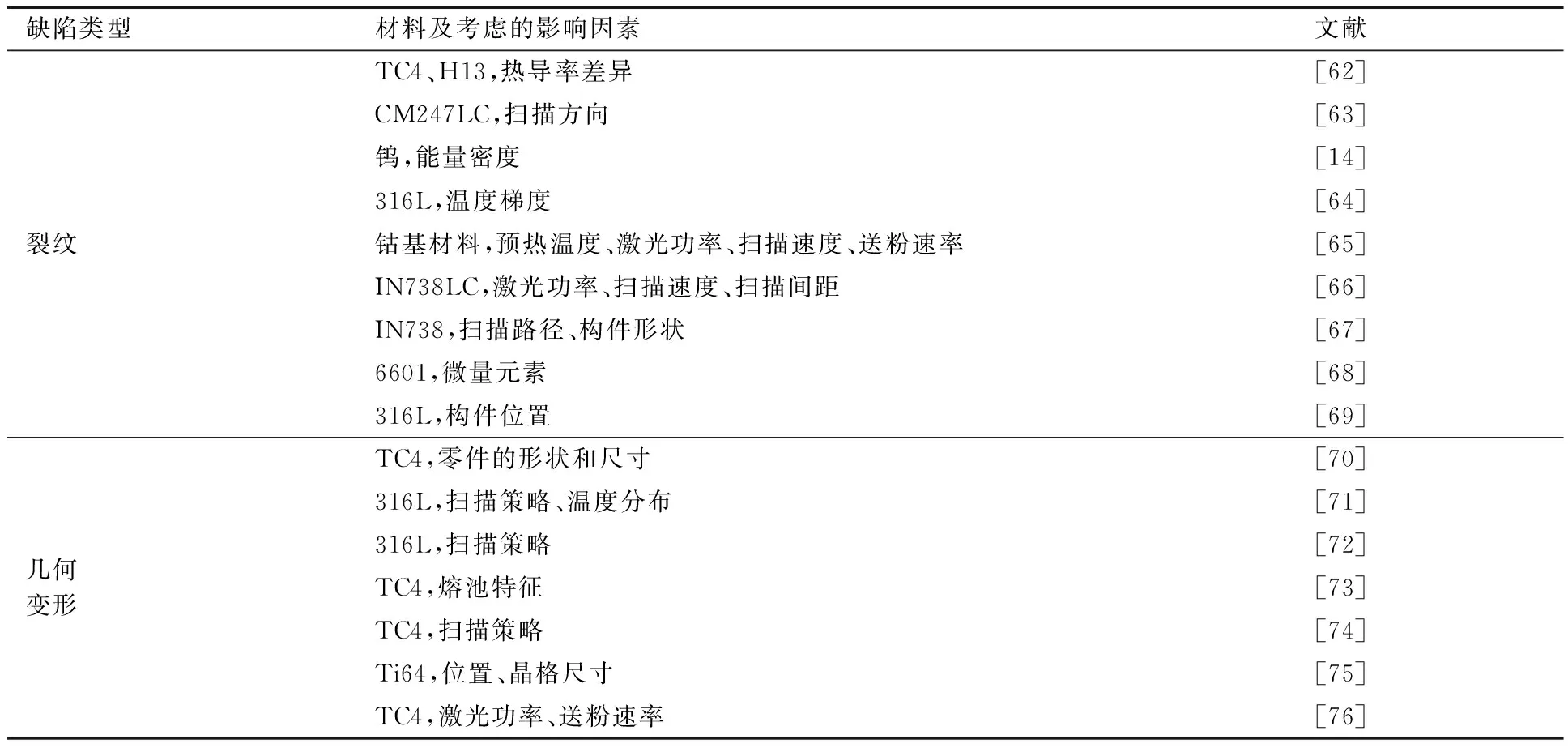

表1 SLM过程缺陷类型及其影响因素Table 1 Defects and their influencing factors during SLM process

续表

1.2.1 飞 溅

飞溅是SLM过程中最常见的一种缺陷,会直接影响激光与材料相互作用,导致其他缺陷的产生。研究表明,飞溅主要是由侧向保护气流、熔池的波动和反冲压力引起的。飞溅落在粉末上会形成较大的金属颗粒,进而产生欠熔合和气孔缺陷[25];飞溅落在凝固层表面会影响下一层铺粉,导致下一粉层不平整、不均匀,甚至损坏铺粉辊[18]。为使金属粉床不被飞溅污染,可以采用高速的保护气流移除飞溅物[22]。然而,过大的气流会影响粉层的表面质量。为抑制飞溅,国内外学者通过试验和数值模拟等手段对其产生过程及机理进行了深入研究。

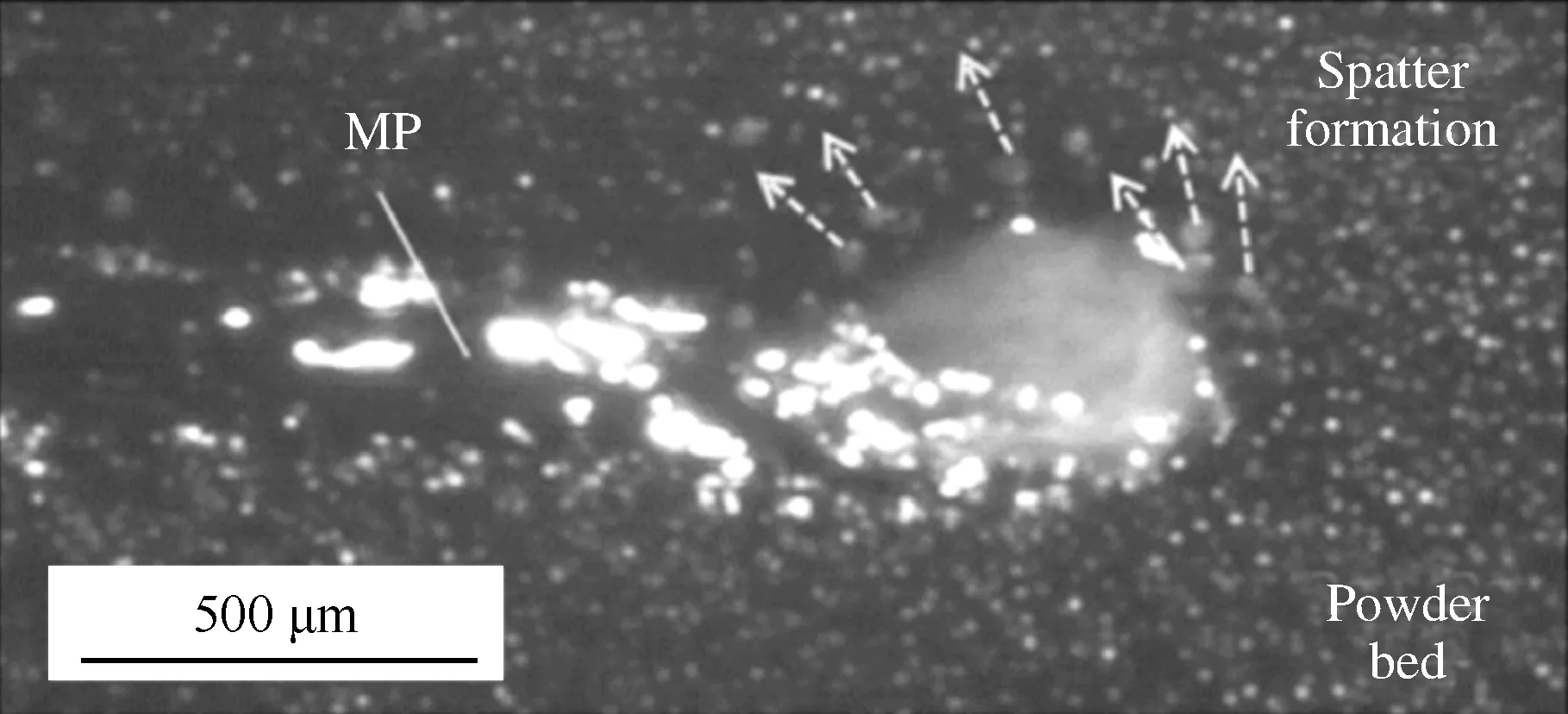

Gunenthiram等[21-22]基于高速摄像观测了316L不锈钢SLM过程金属粉末熔化状态,统计了飞溅的尺寸和数量,发现飞溅起源于熔池边界处粉床(见图4);相同条件下的A4047铝合金液滴直接和熔池合并,产生的飞溅较少。他们认为飞溅是由金属蒸发在熔池表面产生的反冲压力引起的,最后提出采用以热传导的模式(较低的能量密度和较大的激光光斑(≈ 0.5 mm))制造,能避免小孔的产生和减少飞溅。

图4 飞溅在熔池前沿粉末熔池界面处产生[22]Fig.4 Initiation of spatters at the frontedge of molten pool near powder bed-molten pool interface[22]

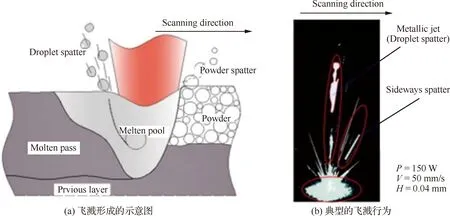

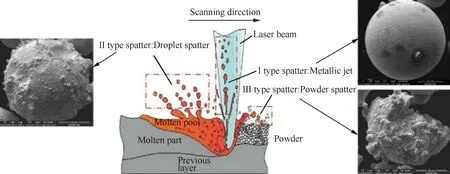

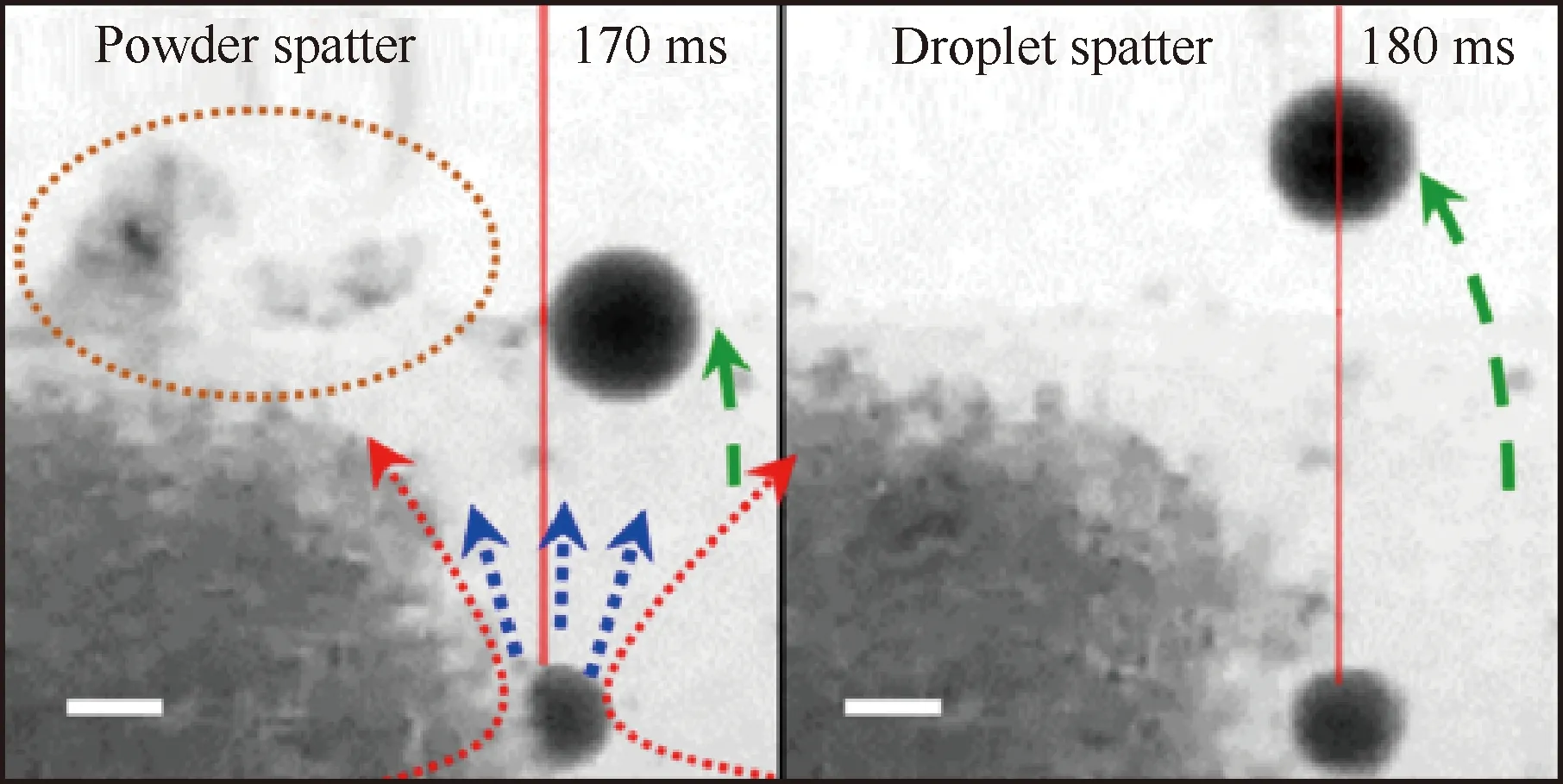

Liu等[26]研究了316L不锈钢粉末SLM过程的飞溅现象,并将其分为两类:熔滴飞溅(Droplet Spatter)和粉末飞溅(Sideways Spatter),熔滴飞溅是由于熔池表面的不稳定导致的;粉末飞溅是由于熔池周围粉末被吹起,这类飞溅与粉末的形状和尺寸有密切关系,两种飞溅的根本原因是激光作用使材料剧烈蒸发,金属蒸汽产生的反冲压力导致粉末或熔化金属脱离原来位置形成的(见图5)。随后,Wang等[27]进一步观察了CoCr合金SLM过程中金属射流(Metallic Jet)、熔滴飞溅和粉末飞溅(Powder Spatter)3种飞溅的形成机理(见图6),发现在马兰戈尼力的作用下液态金属从凹陷底部的高温区向侧壁的低温区流动,同时在反冲压力的作用下低粘度的液态金属从熔池溅出形成金属射流;在表面张力的作用下金属射流分解为较小的液体从而形成熔滴飞溅;熔池前端的金属粉末在冲击波的作用下形成金属粉末飞溅。

图5 SLM过程飞溅[26]Fig.5 Spatter during the SLM[26]

图6 3种飞溅的形成机理示意图[27]Fig.6 Schematic of formation mechanisms of three types of spatters[27]

Leung等[40]采用同步X射线技术研究了Invar 36金属SLM过程中飞溅的运动过程,分析了粉末飞溅和熔滴飞溅行为,计算了飞溅的速度、方向等特征,得到飞溅的速度约为1 m/s,如图7所示。

图7 粉末飞溅(红色虚线圆圈)和熔滴飞溅(绿色箭头表示其运动轨迹)[40]Fig.7 Powder spatter (purple dotted circle) and droplet spatter (its trajectory path is indicated by the green arrows)[40]

SLM过程中飞溅会影响铺粉和熔融质量,使构件内部产生欠熔合、气孔、夹渣等缺陷,降低SLM构件的抗拉强度和疲劳性能,因此,减少SLM过程飞溅缺陷对提高SLM构件质量的意义重大。

1.2.2 球 化

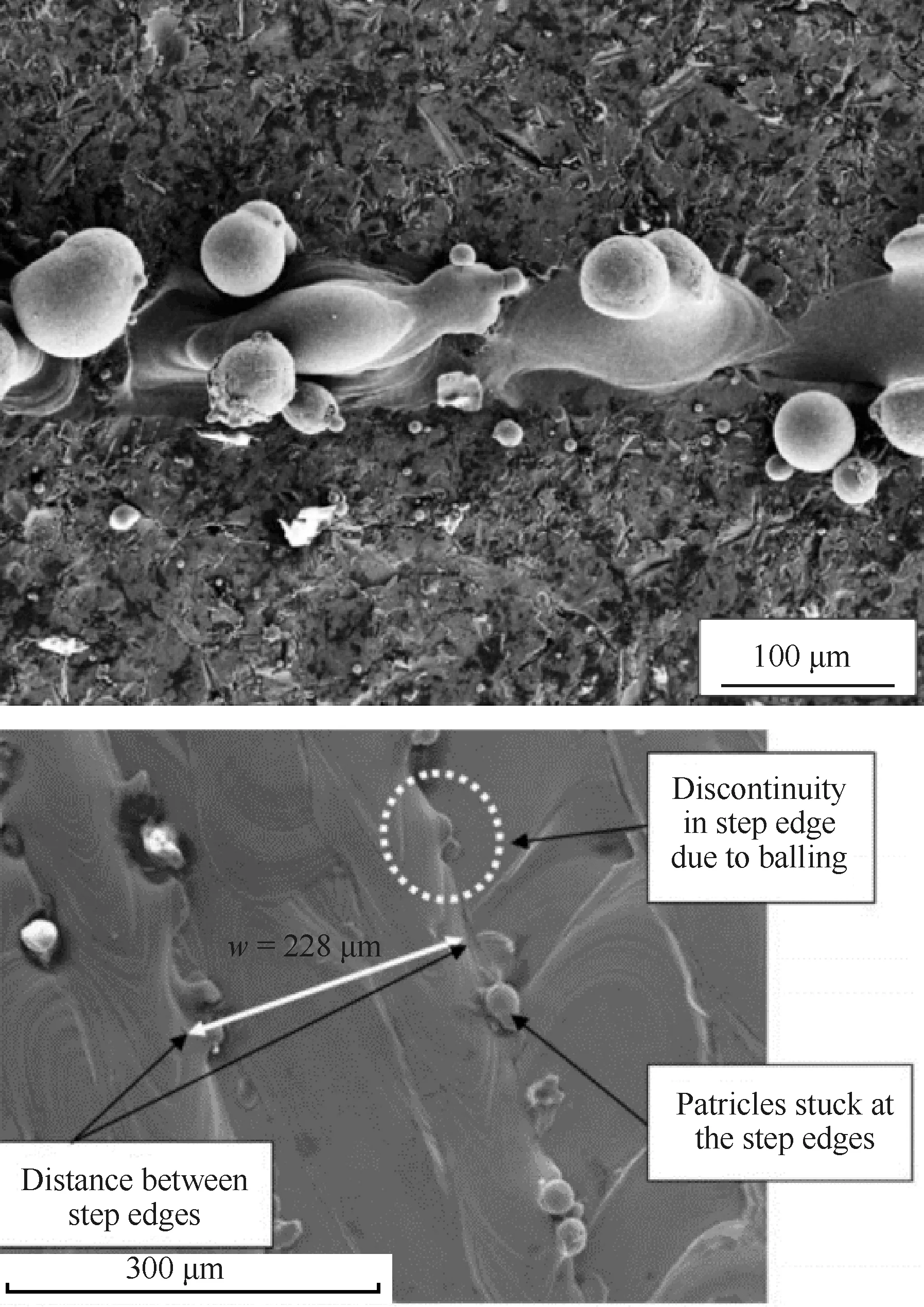

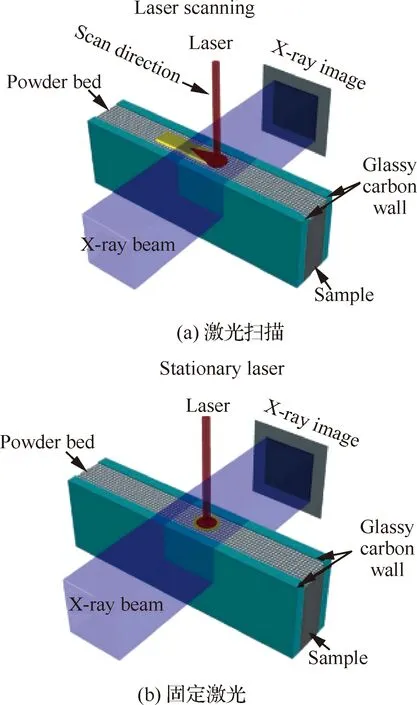

球化是金属基粉床制造过程特有的冶金缺陷,当液态金属在表面张力作用下凝固成球状便会产生球化。激光束能量密度过高和过低都会造成球化,能量过低时金属粉末未完全熔化会导致球化的产生;能量过高时,液态金属飞溅到未熔化的金属粉末上也会形成球化。图8[51,77]为典型的球化现象。球化会影响下一层的铺粉质量,影响构件的表面质量,还会导致熔合不良、夹渣等缺陷,进一步地,降低构件的抗拉强度和抗疲劳性能。为抑制球化缺陷,国内外学者也已展开了大量研究。

图8 SLM过程中的球化现象[51,77]Fig.8 Balling phenomenon during SLM process[51,77]

Yan等[32]建立了三维多物理场数值模型,研究了球化缺陷的形成过程,发现当金属粉末被激光照射时,部分熔化的粉末会粘结在一起形成团簇,团簇凝固后形成独立的球状颗粒,这一现象主要是由表面张力引起的,当输入能量不足以熔化粉末层下的基层时,表面张力的作用会使熔化的粉末聚集在一起形成球化,使表面和表面能最小。因此,如果能够使粉末和基层充分熔化,可以减少球化。Löber等[77]研究了钛铝合金SLM过程中工艺参数与球化的关系,发现低激光功率、低扫描速度和较高激光功率、超高扫描速度均会导致球化的产生。

球化会增加构件的气孔率和表面粗糙度,严重影响构件的质量,且较大的球化会阻碍铺粉辊的运动,影响粉层质量,甚至导致SLM制造过程失败。因此,需要有效的方法抑制球化,从而提高构件的质量。

1.2.3 气 孔

气孔是SLM构件最主要的缺陷类型,是对SLM构件力学性能影响最大的缺陷之一,也是工业界和学术界关注的焦点之一。SLM过程中,材料迅速的熔化和凝固、熔池剧烈波动等会导致气孔的产生。气孔的尺寸、数量、形貌和位置均对构件的力学性能有重要影响,较高的气孔率会缩短成型件的疲劳寿命,靠近表面的气孔对成形件的疲劳性能影响比其他位置的都大[47,78]。根据气孔的形成机制可将其分为原材料相关的气孔和激光作用导致的气孔。

Bauereiß等[36]基于格子玻尔兹曼法建立了介观数值模型,考虑了热毛细效应和润湿效应,模拟了非熔合气孔的形成和长大过程。Gong等[38]研究了TC4金属粉末SLM过程不同的气孔类型与能量密度的关系,并根据气孔类型建立了工艺窗口,分别为高密度区、过熔化区、熔合不足区和过热区。King等[37]研究了316L不锈钢SLM过程中小孔模式向热导模式转变的条件,定义了由激光功率、扫描速度和光束直径确定的变量名义焓,发现在层厚为50 μm时,模式转变的名义焓阈值为ΔH/hs ≈(30±4)。Qiu等[35]通过实验和数值仿真研究了扫描速度和粉层厚度对TC4合金SLM构件的气孔率的影响,发现气孔率随着扫描速度和粉层厚度的增加而增加。同时,较厚的粉层会加剧熔池的波动振荡行为,导致气孔率增加。

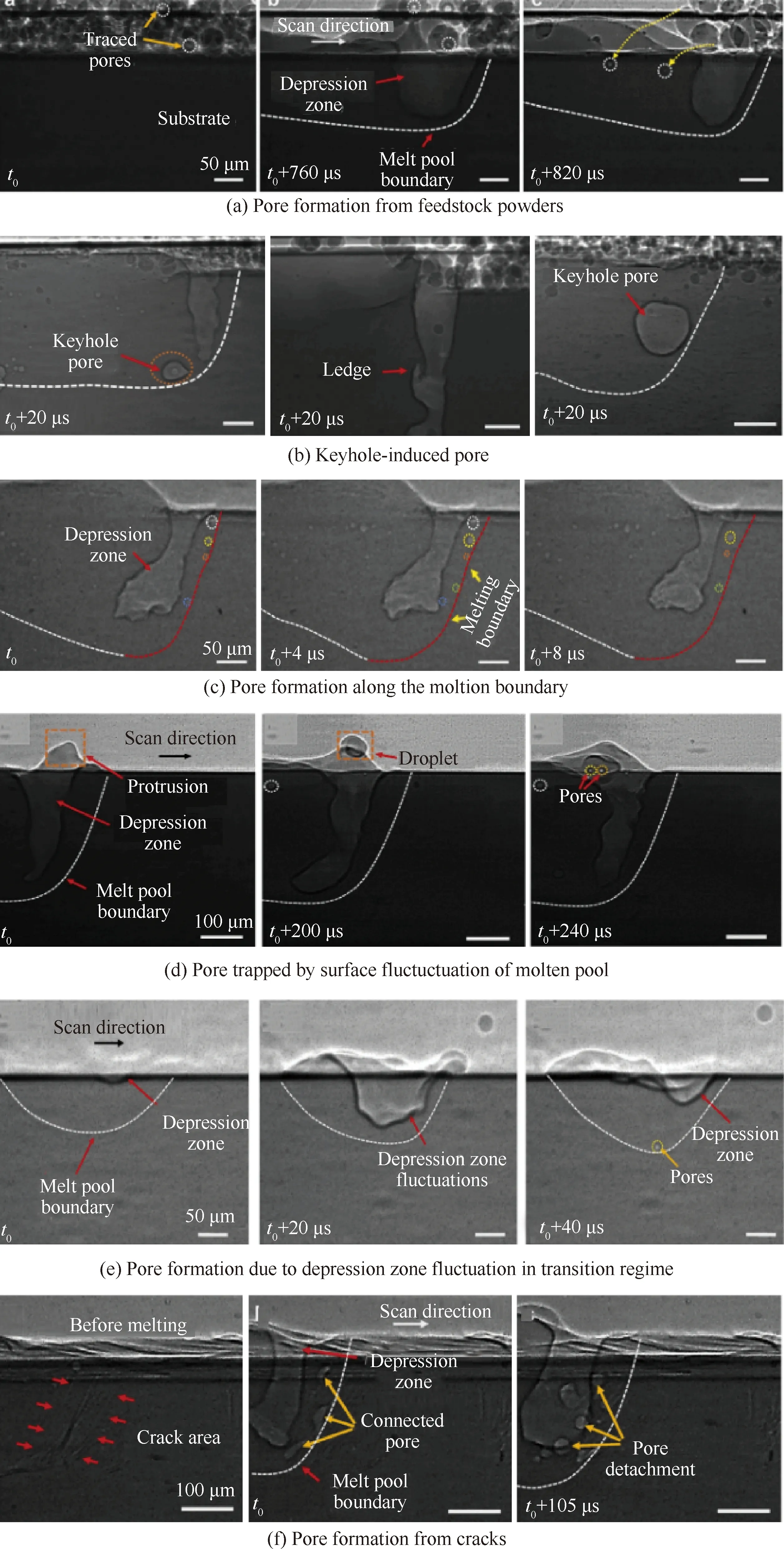

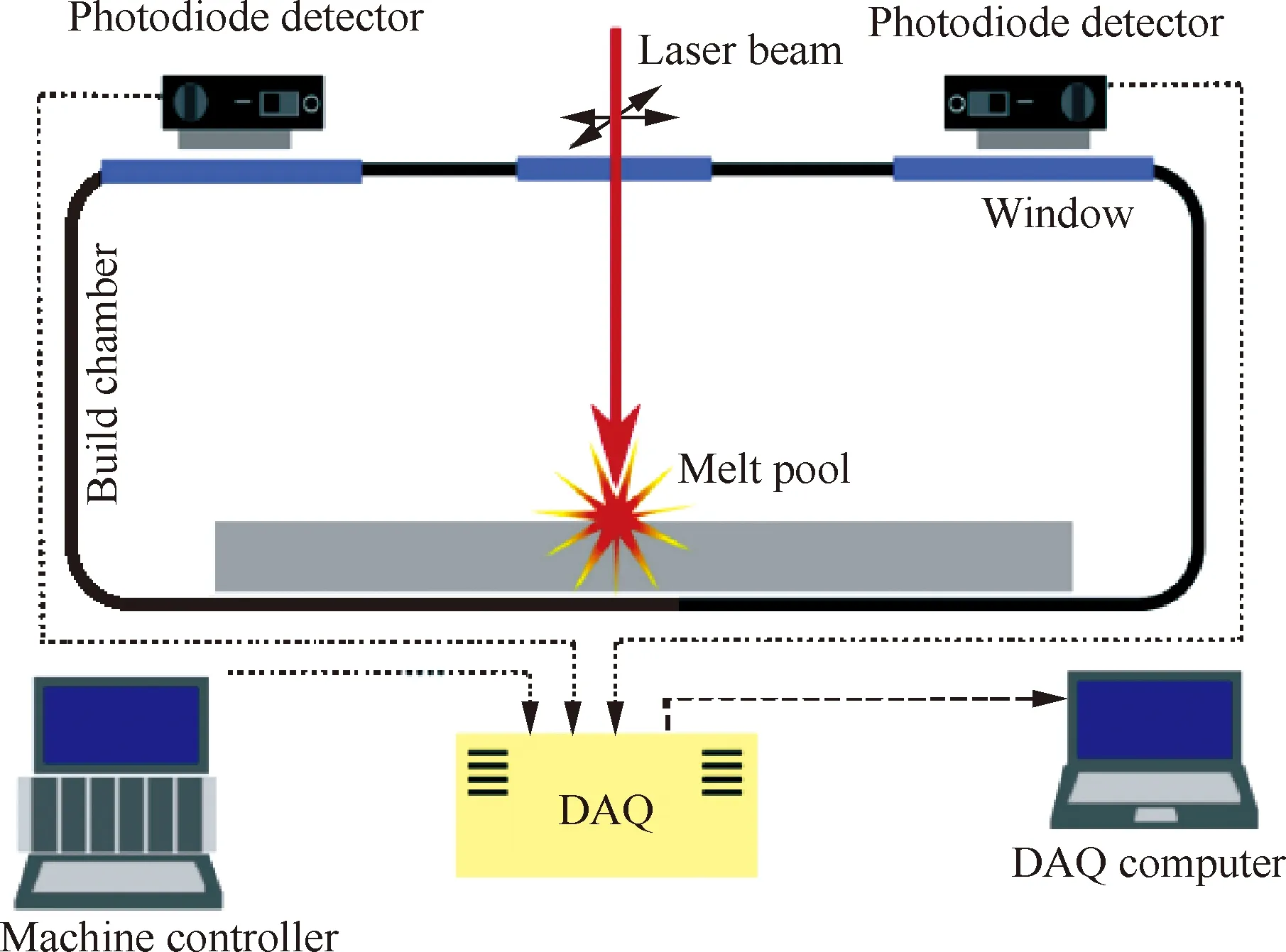

如图9所示,Hojjatzadeh等[47]采用高速(2 MHz) 高分辨率(约2 μm)的X射线分别观察了4种金属粉末在SLM过程中气孔的演化过程,分析了导致气孔的6种机制,其中3种是已有报道的机制:小孔引起的气孔,来自原材料的气孔和熔化边界不稳定物质的蒸发或者少量被困气体的膨胀导致的气孔。另外3种新发现的机制为:被熔池表面波动困住的气孔,由反冲压力造成的较浅凹陷区域发生振荡形成的气孔(区别于小孔坍塌形成的气孔)和由裂纹形成的气孔。同时,发现SLM过程中高温度梯度引起的热毛细力可以快速的消除熔池内部的部分气孔,为SLM过程中气孔的抑制提供了借鉴[44]。

图9 6种气孔的产生机制[47]Fig.9 Six pore formation mechanisms[47]

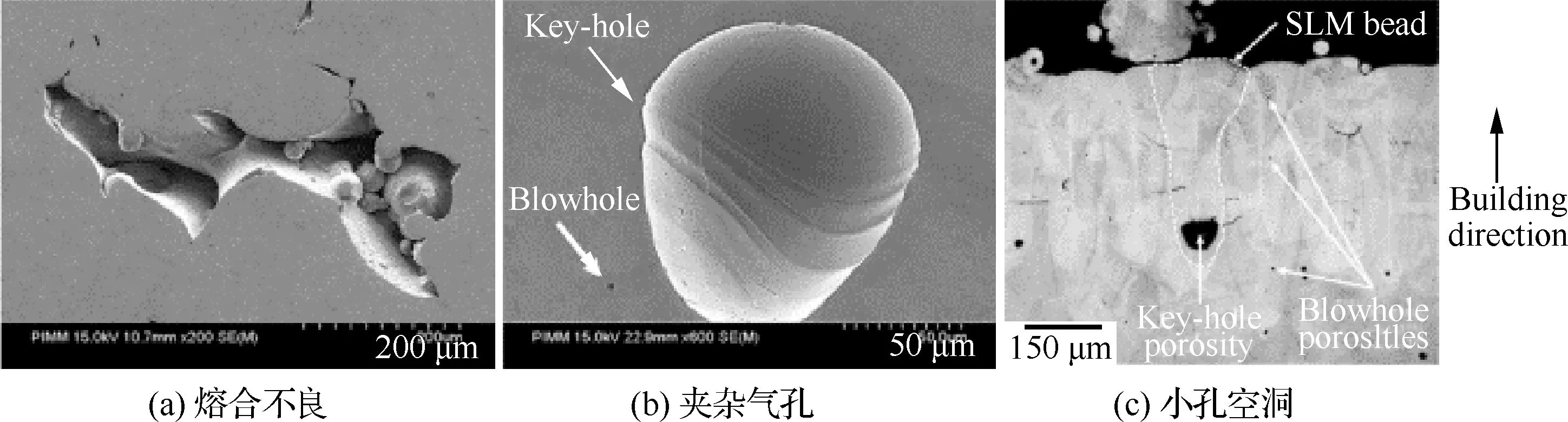

de Terris等[43]研究了能量密度对SLM制造316L构件气孔率的影响,发现在低能量密度时粉末熔化不充分,会导致非圆气孔(Lack of Fusion),高能量密度时会产生小孔模式空洞性气孔(Cavity),中间能量密度会有少量气体夹杂形成的气孔(Blowhole)(见图10[79])。为减少构件边界附近的气孔,Xiong等[80]通过选择性地设计通道连接气孔和构件的边界以减少SLM制造构件内部的封闭气孔。

图10 316L不锈钢SLM过程产生的气孔类型[79]Fig.10 Types of porosities obtained on 316 L steel during SLM[79]

上述研究表明,气孔的产生过程十分复杂,其与工艺参数关系密切。气孔是SLM过程中常见的缺陷,调控工艺参数,减少气孔率是提升SLM构件力学性能的迫切需求。

1.2.4 表面质量

随着SLM技术的发展,可打印材料的种类越来越丰富,且构件的力学性能得到了很大提升,但是相对较差的表面质量仍然是限制SLM发展与工业应用的主要阻碍之一[51]。中间层的表面粗糙度会影响下一层的铺粉质量,导致内部缺陷产生;成形面的表面粗糙度会影响构件疲劳性能。为获得表面质量优异的构件,国内外学者从扫描速度、粉层厚度、能量密度、表面倾角和位置等方面对SLM构件的表面质量进行了大量研究[50,53,58]。

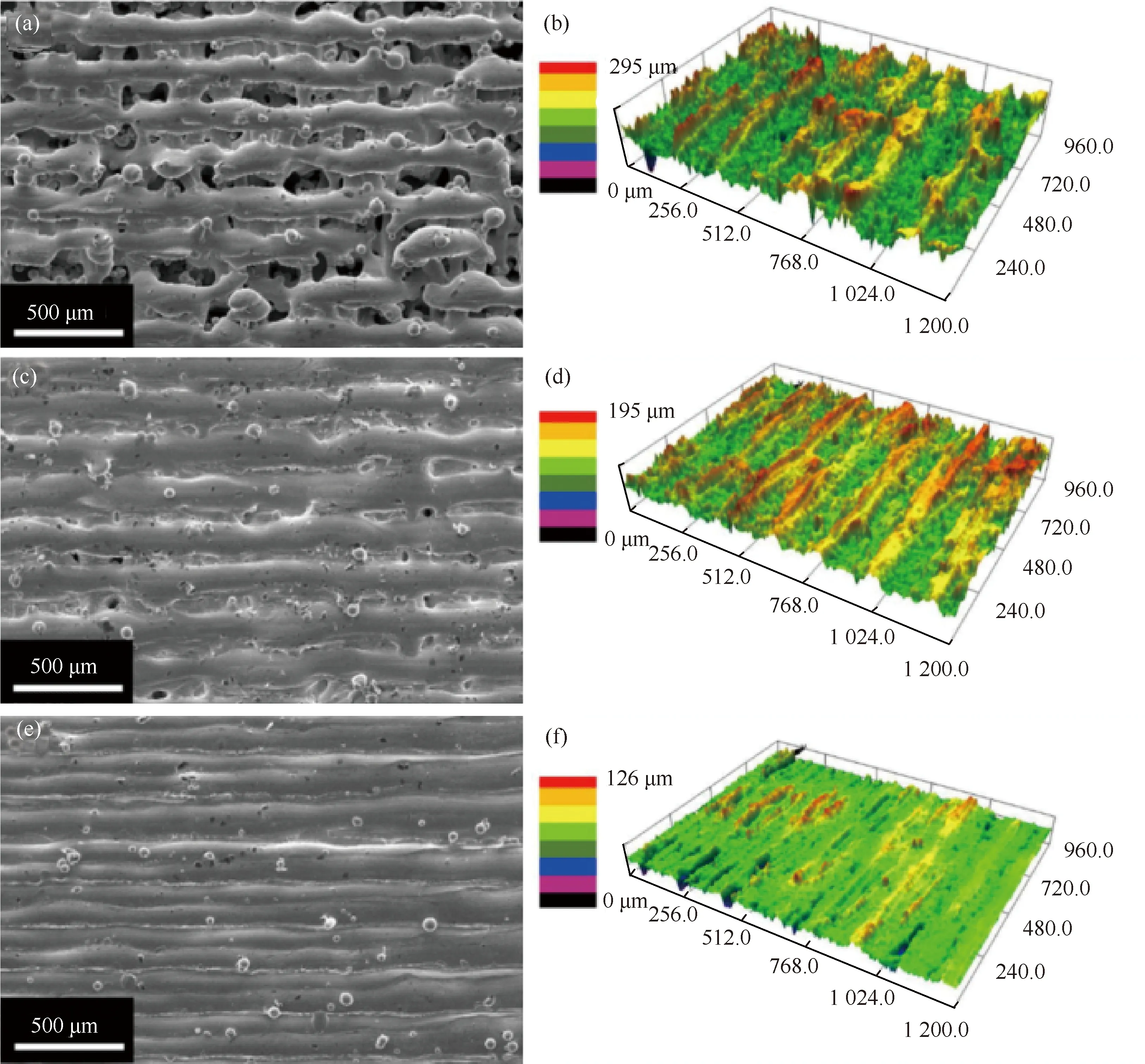

Guo等[66]研究了激光功率、扫描速度和扫描间距3个关键参数对IN718LC金属粉末SLM构件表面质量的影响,发现在扫描间距大于45 μm时,表面粗糙度随着扫描间距的增加而增加,主要原因是当扫描间距增加时,扫描轨道之间的间隙增加;同时,表面粗糙度也随着扫描速度和激光功率的增加而增加(见图11)。

图11 不同激光功率下的上表面SEM和重构图像((a),(b) 150 W, (c),(d) 250 W and (e),(f) 350 W,扫描速度2 000 mm/s, 扫描间距 90 μm)[66]Fig.11 SEM and reconstruction images of the top surfaces at the laser power of ((a),(b) 150 W, (c),(d) 250 W, and (e),(f) 350 W, scan speed: 2 000 mm/s, hatch spacing: 90 μm)[66]

表面质量会严重影响SLM构件的疲劳性能,表面质量与熔池的流动行为密切相关,通过调控激光功率、扫描速度和粉层厚度等工艺参数可以有效的改善表面质量;也可以通过后处理来提高构件表面质量,但是会增加成本、降低效率,因此,需探索新方法以提升构件的表面质量。

1.2.5 裂 纹

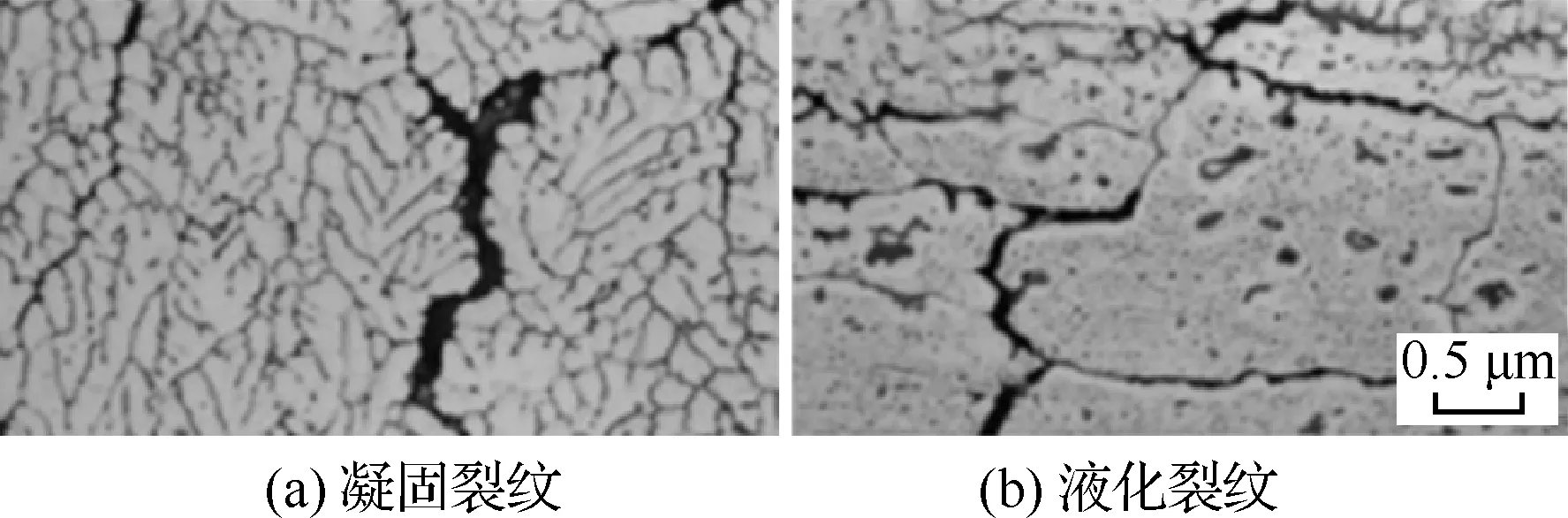

SLM过程中裂纹的形成与温度分布、残余应力及熔合不良有关。残余应力形成的裂纹又可以分为凝固裂纹和液化裂纹,这类裂纹与材料有关,凝固裂纹是由于熔池与凝固金属之间存在较大的温度梯度,导致熔池产生较大形变,然而液体的流动性不足,不能补充熔池产生的形变;液化裂纹出现在部分熔化区,它与液化范围、晶粒结构、热延伸率、金属的收缩和约束有关。图12[82]为典型的凝固裂纹和液化裂纹。

图12 典型裂纹[82]Fig.12 Typical cracks[82]

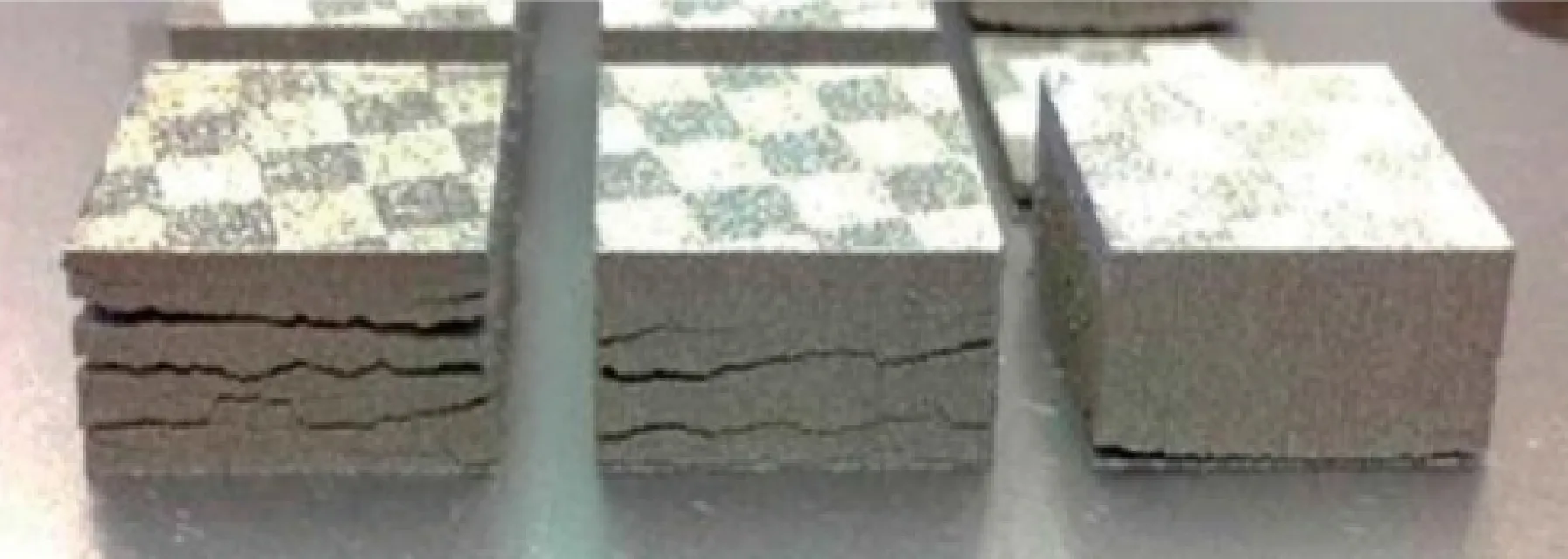

此外,熔合不良形成的欠熔合也是SLM构件常见的一类裂纹,它对SLM构件的力学行为和疲劳寿命有致命影响。欠熔合裂纹多出现在相邻的扫描焊道之间或者沉积层之间,主要是金属粉末不完全熔化造成的。如图13所示[6],裂纹严重时还可能导致分层缺陷。为减少裂纹缺陷,提高构件使用寿命,国内外学者开展了关于SLM构件裂纹的研究。

图13 分层缺陷实例[6]Fig.13 Example of severe delamination[6]

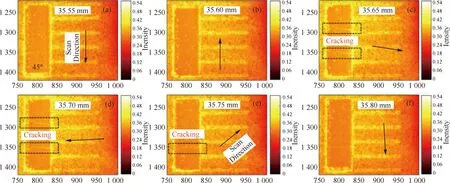

Guo等[66]研究了SLM制造IN738LC构件过程中,工艺参数(激光功率、扫描速度和扫描间距)对裂纹的影响,发现残余应力和熔化金属的凝固时间是影响裂纹密度的主要因素,裂纹随着扫描间距和扫描速度的增加而减少,随着功率的增加而增多。如图14所示,Lee等[67]采用近红外相机观察SLM过程中各沉积层的温度变化,从而识别裂纹缺陷,发现制造过程中裂纹随着扫描方向和位置周期性地出现和消失,裂纹与扫描方案及构件的几何形状有关。如图15所示,Vrancken等[83]通过高速摄像原位观察了金属钨在SLM过程中裂纹的产生过程,并分析了工艺参数(激光功率、扫描速度和光束直径)和熔池几何形状对裂纹的影响。随后,将热机械仿真与高速摄像观测结果结合,观察了裂纹随热过程的产生和扩散过程,发现金属钨由韧性到脆性的转变,认为裂纹是由材料韧性到脆性转变引起的。杨益等[84]研究发现SLM成形TiAl合金制件中的裂纹为冷裂纹,由于SLM成形过程中的快速加热冷却,成形件内部残余应力高于材料的抗拉强度,导致了裂纹的形成,且裂纹多起源于试样侧面边缘粉末黏结、缺口等缺陷存在的地方。

图14 采用近红外相机观察的裂纹倾向[67]Fig.14 Observed cracking tendency with near infrared camera[67]

图15 焊道周围的裂纹[83]Fig.15 Crack network around scan track[83]

裂纹对SLM构件有致命性的影响,减少SLM构件裂纹缺陷是学术界和工业界面临的重要挑战。合金化与调整工艺参数是改善微裂纹的两种可能的方法,但成功率仍然有限。目前,针对SLM构件裂纹的研究较少,亟需深入研究。

1.2.6 几何变形

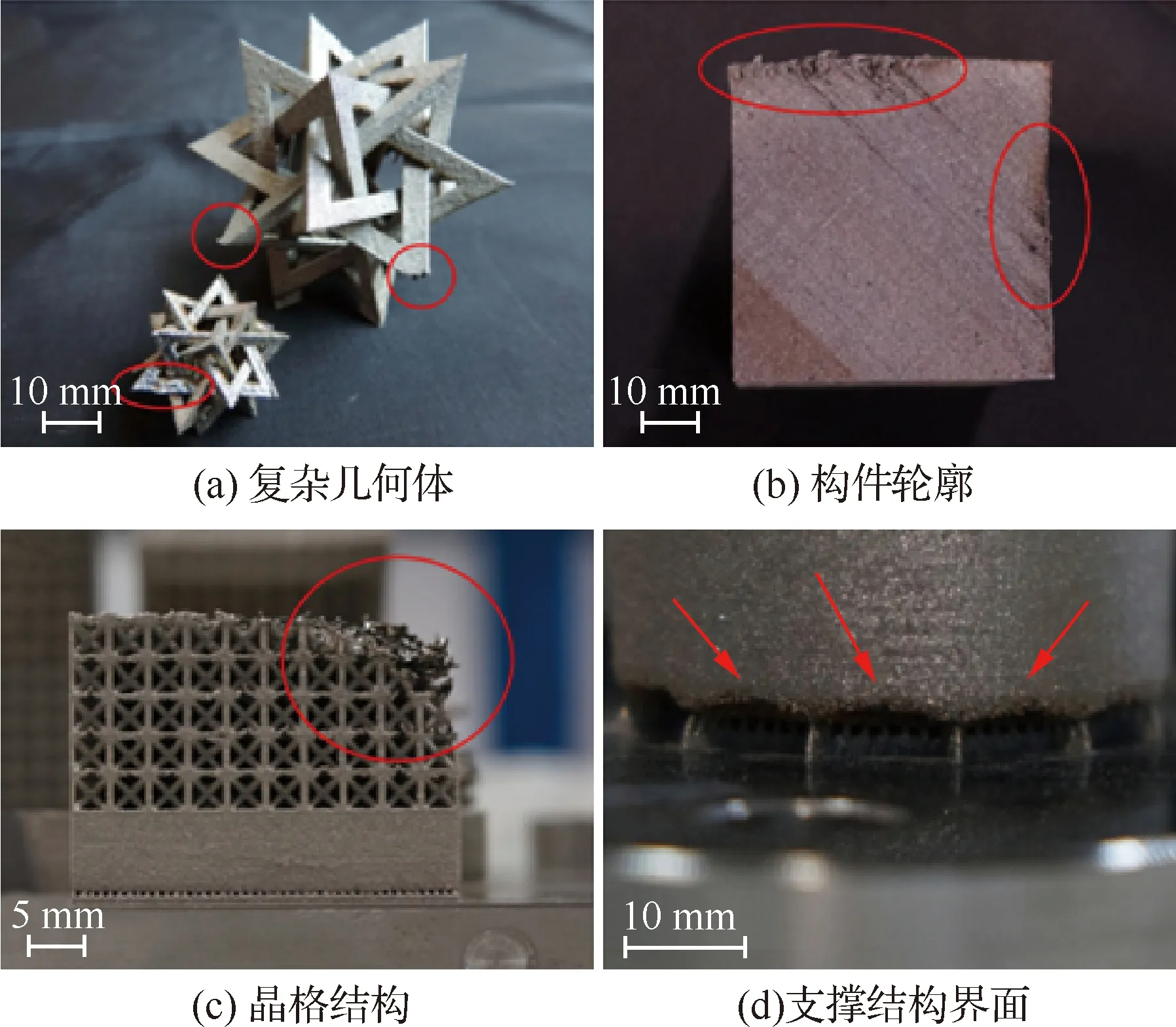

SLM过程中由于构件的几何特征、热积累、应力集中等原因会形成不同程度几何缺陷,程度较轻的可能引起变形,造成尺寸误差,严重的导致结构不完整,甚至使加工过程失败。如图16所示[85],SLM构件的几种几何缺陷。为避免严重的几何缺陷、提高尺寸精度,国内外学者做了大量研究。

图16 SLM构件的几何结构缺陷实例[85]Fig.16 Examples of defective parts produced via SLM[85]

Ren等[71]研究了不同扫描方式对几何变形和残余应力分布的影响,建立了不同扫描模式下变形程度与残余应力的关系,发现不同的扫描方式会对温度场产生重要影响,温度场会影响残余应力分布和构件的几何变形。Gruber等[86]采用三维激光扫描和计算机断层扫描方法研究增材制造构件的内部和外部特征尺寸和几何精度,比较了激光金属沉积、SLM和电子束熔融构件的几何精度,结果表明SLM构件的几何精度较高。Sufiiarov等[75]研究了SLM制备的TC4粉末晶格结构表面质量和尺寸精度,实验表明,激光辐照参数、光斑尺寸、能量分布对晶格结构的表面质量和尺寸精度有重要影响。Xie等[87]提出了一种考虑实验获得应力松弛的模型,预测了薄壁构件的变形行为,预测精度大大提高,无松弛和有松弛情况下最大变形率分别为83.54%和6.38%,而没有考虑松弛的传统本构模型不能描述增材制造过程往复的热过程。

SLM构件的几何精度会影响到构件的装配和使用性能[88],同时与工艺参数密切相关,制定合适的工艺参数,提高构件的几何精度会极大地促进SLM技术的工业应用。

1.2.7 粉层不规则

SLM过程中,粉末的填充质量会影响到粉床的热导率及其对激光的吸收率。粉层填充密度会影响粉床的热导率和熔池的流动,粉层的厚度会影响熔池的稳定性、熔化状态和构件的内部缺陷,粉层表面不规则也会引起构件的质量问题[89]。同时,SLM是一层一层成形的,一个构件要经过多层制造。因此,每一层铺粉对构件的质量都非常重要。国内外学者围绕粉层特征展开了一系列研究。

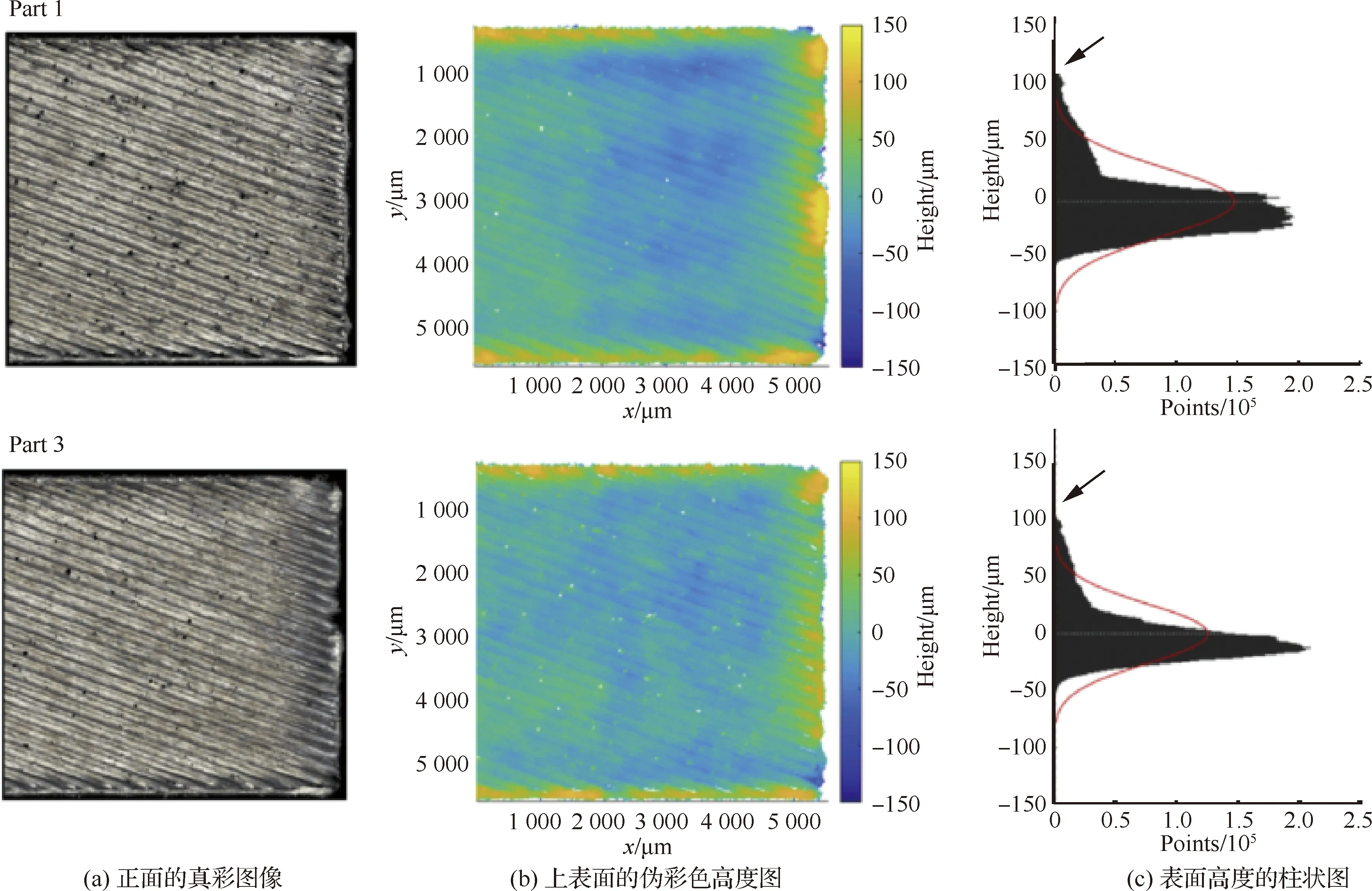

图17[90]所示为典型的粉层不平整现象。Averardi等[89]考虑多分布颗粒的填充特性,测定给定颗粒尺寸和形状分布下可达到的期望密度,研究了不同颗粒填充性能,为选择合适的粉末提高构件质量提供了参考。Zhang等[17]观测了SLM过程中每一层粉层熔化前和熔化后的表面形貌,提取了粉层和凝固表面的高度、纹理等特征。

图17 粉床不平整[90]Fig.17 Powder bed irregularity[90]

铺粉是SLM制造的关键步骤,粉层质量的好坏直接关系到材料对激光的吸收,粉层厚度会影响到熔池的稳定性,粉层过厚会引起欠熔合、气孔等缺陷,粉层过薄会降低制造效率,因此,严格控制铺粉质量对提高SLM构件质量有重要意义。

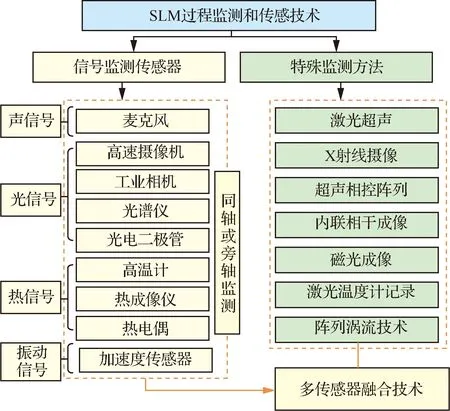

2 SLM制造过程信号类型及其监测

SLM过程中,激光与材料作用会产生声、光、热及振动信号,这些信号中包含着丰富的信息,能够反映加工状态和构件内部缺陷,缺陷监测对识别失败构件、预测构件性能及反馈控制尤为重要,获得准确的监测数据是实现质量控制的前提。如图18为SLM监测中用到的传感器及监测技术,表2总结了文献中报道的SLM过程的信号及其监测手段。

图18 传感器及监测技术分类Fig.18 Classification of sensors and monitoring techniques

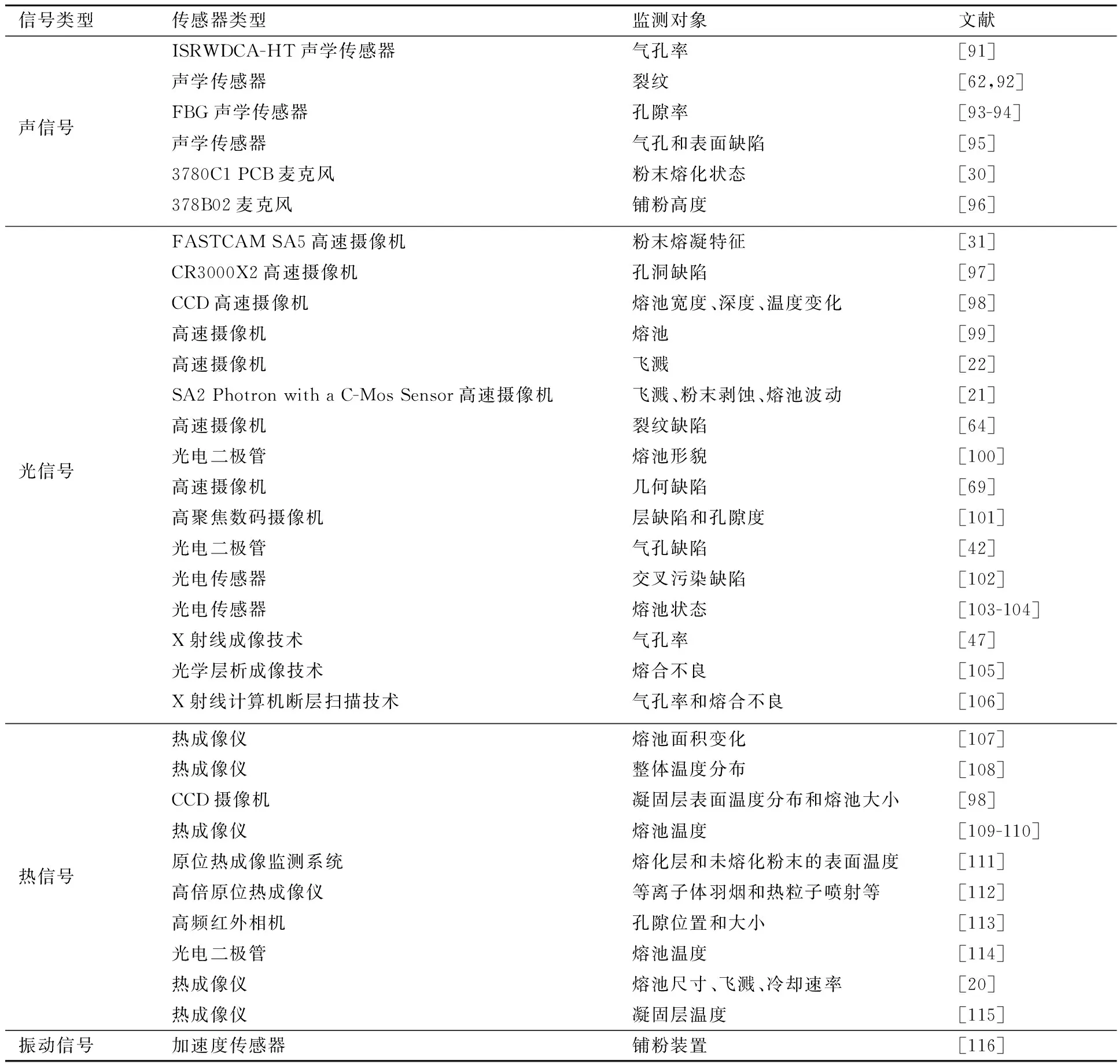

表2 SLM过程信号及其监测总结Table 2 A summary of process singnals of SLM and monitoring

2.1 声信号

SLM制造过程中,由于类型、尺寸、形态、位置等因素的差异,每一种缺陷都能够产生具有独特特征的声信号,采用合适的传感器采集并识别不同信号对应的缺陷类型是SLM过程监测的关键难题,也是质量控制的重要前提。近年来,国内外学者在基于声信号对SLM过程监测方面做了大量工作。

如图19所示,Plotnikov等[91]利用ISRWDCA-HT声学传感器和FLIR A56红外热成像仪监测SLM过程,建立了图像和声信号关联关系,研究了声信号特征和气孔率的关系,分析了制造过程中产生凝固断裂缺陷时声信号发生突变的原因(气孔缺陷的产生)。

图19 SLM过程中不同孔隙率对应的声信号[91]Fig.19 Corresponding acoustical signal with different porosity during SLM[91]

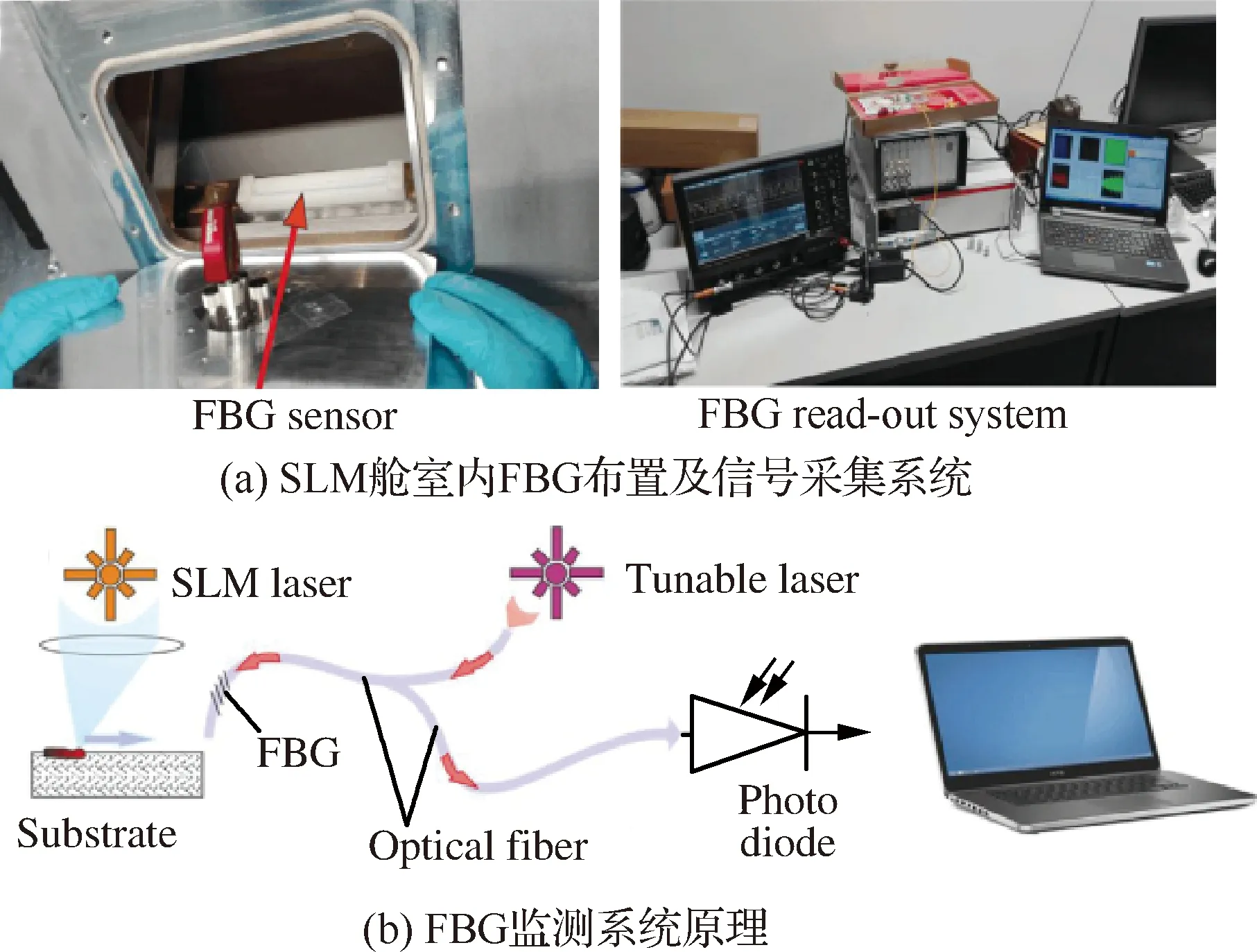

如图20所示,Lee等[67]利用光纤布拉格光栅(Fiber Bragg Grating, FGB)传感器收集SLM过程中的声信号,建立声信号和孔隙率之间的关系,基于声信号实现了对SLM过程构件孔隙率的监测[93]。

图20 基于FBG监测的SLM过程[93]Fig.20 Monitoring of SLM based on FBG[93]

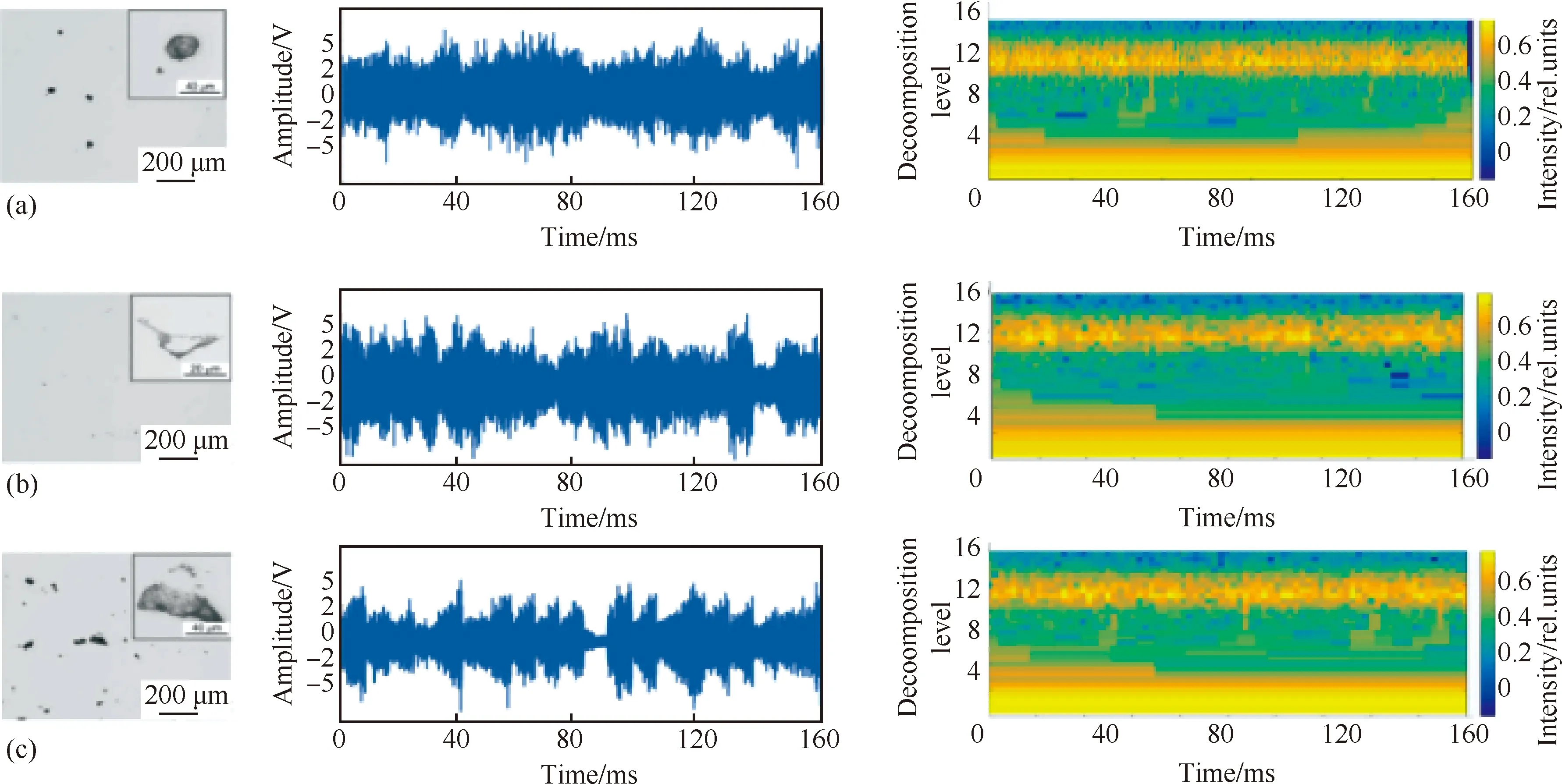

Gaja和Liou[62]通过声信号监测金属增材制造过程中裂纹缺陷,发现裂纹引起的信号时间间隔较短,幅值较大。Kouprianoff等[96]利用378B02麦克风对SLM过程中的铺粉高度进行监测,为了减少声信号频谱图像特征复杂程度,对频谱图采用了0-1编码处理,简化了信号特征,减少了计算量。如图21所示,Shevchik等[93]利用小波变化对数据进行分析,运用深度学习进行缺陷识别,基于声信号实现了每一层质量的预测。

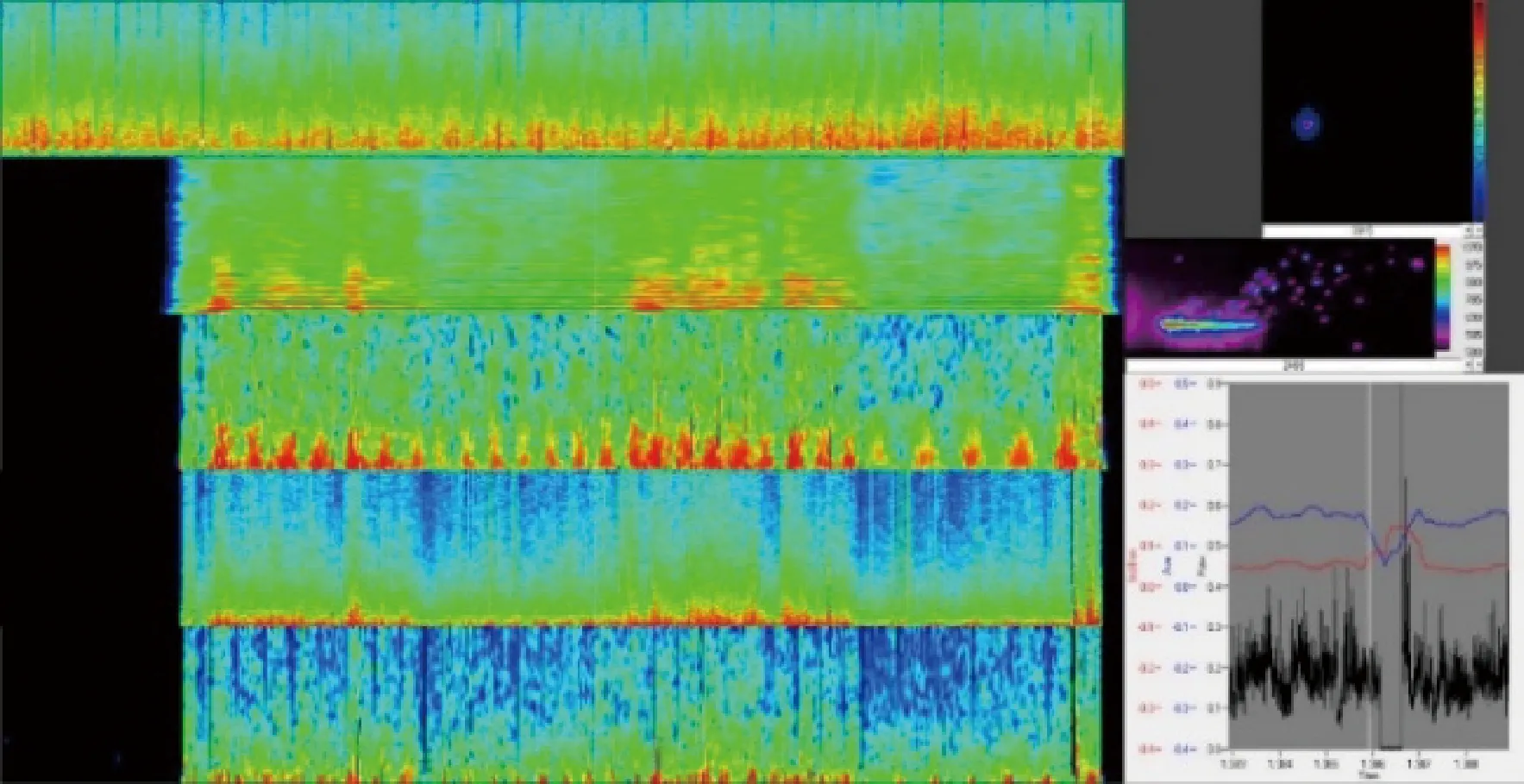

图21 典型光学显微镜横断面图像、相应的AE信号和对应的小波谱图[93]Fig.21 Typical light microscope cross-sectional images, their corresponding AE signals, and their corresponding wavelet spectrogram[93]

综上所述,声信号可以对SLM过程状态和缺陷进行监测,同时,提取声信号特征,可以建立信号特征和缺陷的对应关系。声信号传感器的相对位置、角度等对采集到的信号有较大的影响,在布置时需要重点考虑。目前,声信号的监测主要针对SLM单轨道扫描,需要进一步开发适用于多轨道多层甚至零件加工全过程的声信号监测方案。

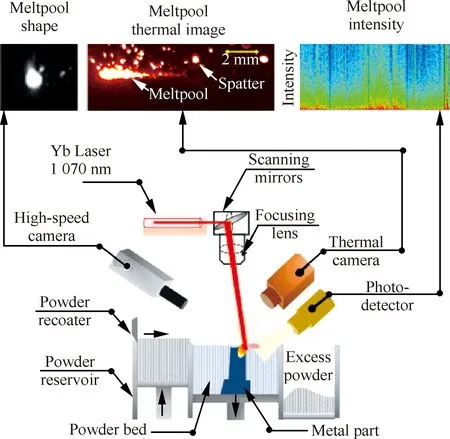

2.2 光信号

SLM过程中,粉层、金属蒸汽、飞溅、熔池、小孔、凝固层等产生的光信号可以通过相应的光学传感器进行监测。目前,基于光信号对SLM过程进行监测是最常用的手段。研究者采用数码相机、高速摄像机、光谱仪和光电二极管等设备采集SLM过程中的光信号,进一步提取特征,对SLM构件的质量和缺陷进行监测。下面基于不同的光信号传感器进行介绍。

2.2.1 工业相机

工业相机虽然采样频率较低,但成本低、分辨率较高,常用于监测粉层表面和凝固层表面质量,其与CT扫描结合可以用于确定缺陷的位置和尺寸[117]。

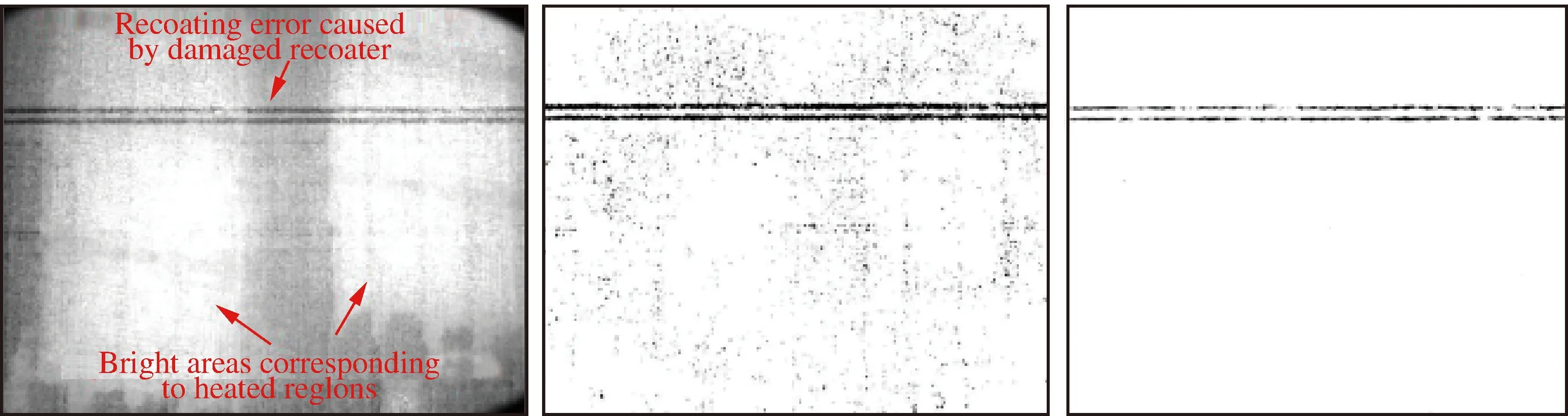

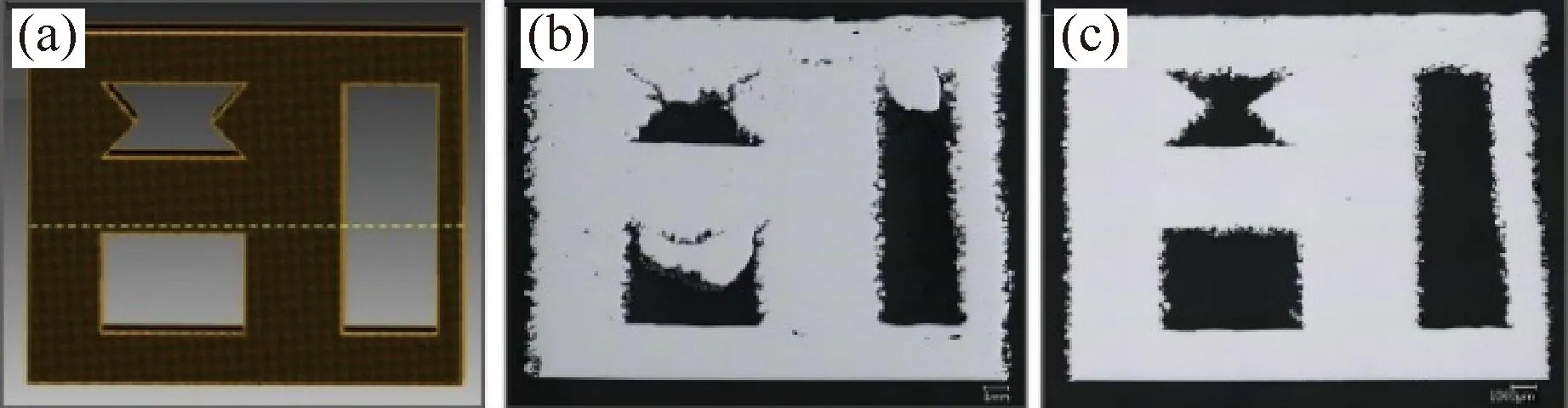

Gobert等[117]采用数码相机获取SLM过程中构件每一层的形貌特征,用CT三维扫描切片作标签,基于机器学习技术,可以快速识别凝固层的不连续和正常状态。Zur Jacobsmuhlen等[118]发现SLM过程凝固层中凸起区域会影响铺粉质量,通过图像分析凝固层形貌特征,基于分类方法快速地识别了凝固层凸起的区域。如图22所示,Caggiano等[119]根据SLM过程中凝固层铺粉前后的形貌图像比较精确地识别了凝固层缺陷。

图22 构件切片形貌的交叉比较[119]Fig.22 Cross test comparison of part slice images[119]

2.2.2 高速摄像机

高速摄像机是SLM过程监测常用的手段之一,可以直观地监测熔池、小孔、飞溅、蒸汽羽烟等的行为,并快速地识别缺陷。

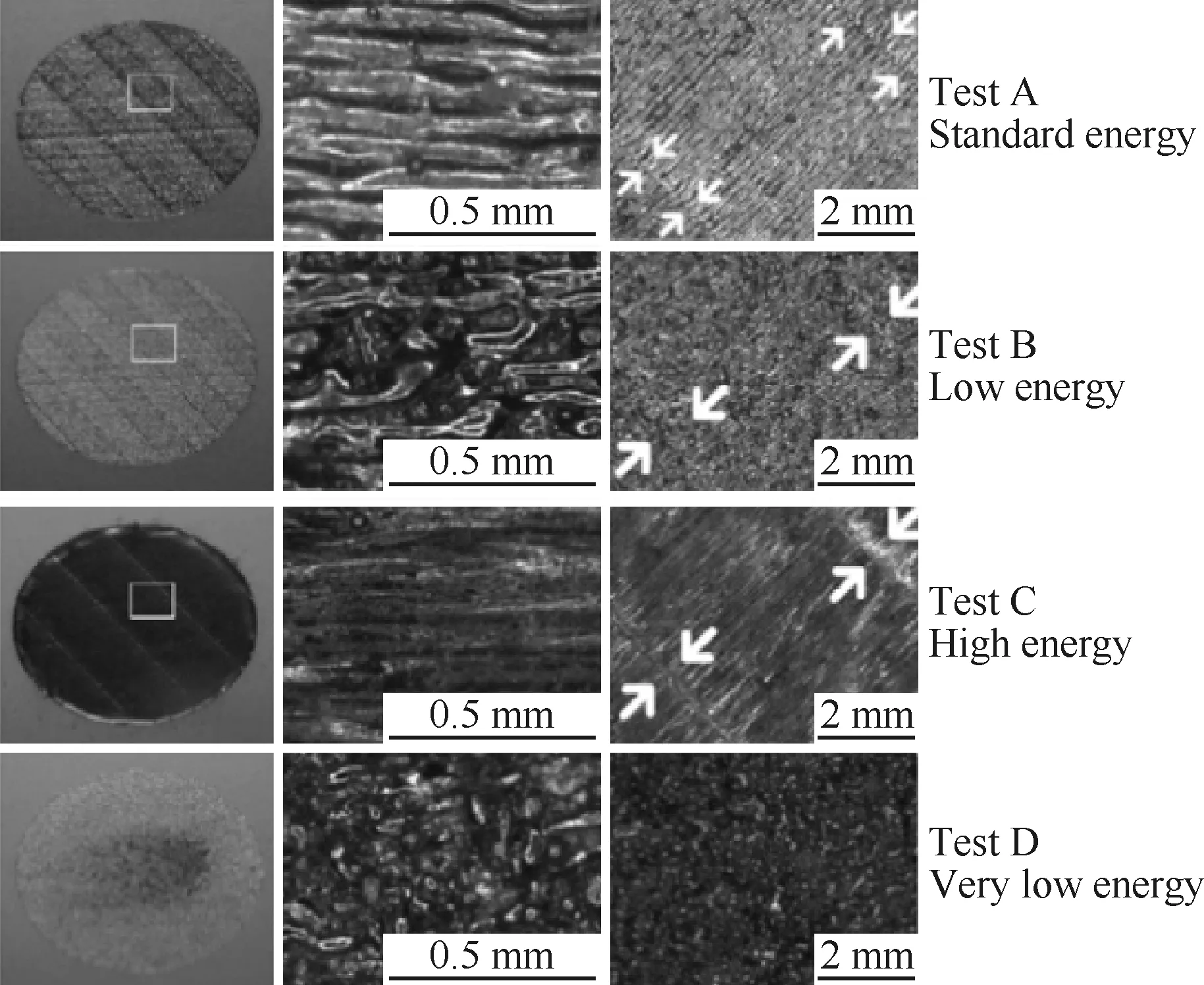

SLM过程常见的2种高速摄像机布置方式分别为同轴和旁轴,如图23[31]和图24[97]所示。Alkahari等[31]利用FASTCAM SA5高速摄像机同轴监测SLM过程,研究了粉末熔凝特征和工艺参数之间的关系,发现激光功率和激光扫描速度会影响熔池区域、凝固宽度、固化凝聚物直径以及飞溅等,进而影响粉末熔凝质量。Matilainen等[97]利用CR3000X2高速摄像机对SLM过程进行旁轴监测,研究了激光的作用时间与孔洞缺陷的关系。

图23 粉末凝结状态监测设备[31]Fig.23 Setup of powder consolidation monitoring[31]

Gunenthiram等[21]利用高速摄像机(SA2 Photron with a C-Mos sensor)对SLM过程进行监测,研究了加工过程中的飞溅、粉末剥蚀、熔池波动等的产生机理,部分特征提取图片如图25所示。

高速摄像机可以直观地观测到SLM过程熔池、飞溅和羽烟等现象,基于图像提取特征、判断缺陷的产生是SLM过程监测的有效手段。采用滤波、辅助光源、衰减等方法能够获得特定区域的典型特征。准确建立图像特征与缺陷之间的关系是目前需要解决的关键问题。

2.2.3 光电二极管

光电二极管是一种可以把光信号转换成电信号的光电传感器,能够根据所受光的照度输出相应的模拟电信号或者实现数字电路中不同状态间的切换[9]。SLM制造过程中,熔池、飞溅、金属蒸汽等产生强烈的辐射,采用光电二极管监测,可以获得丰富的加工状态和构件质量信息。

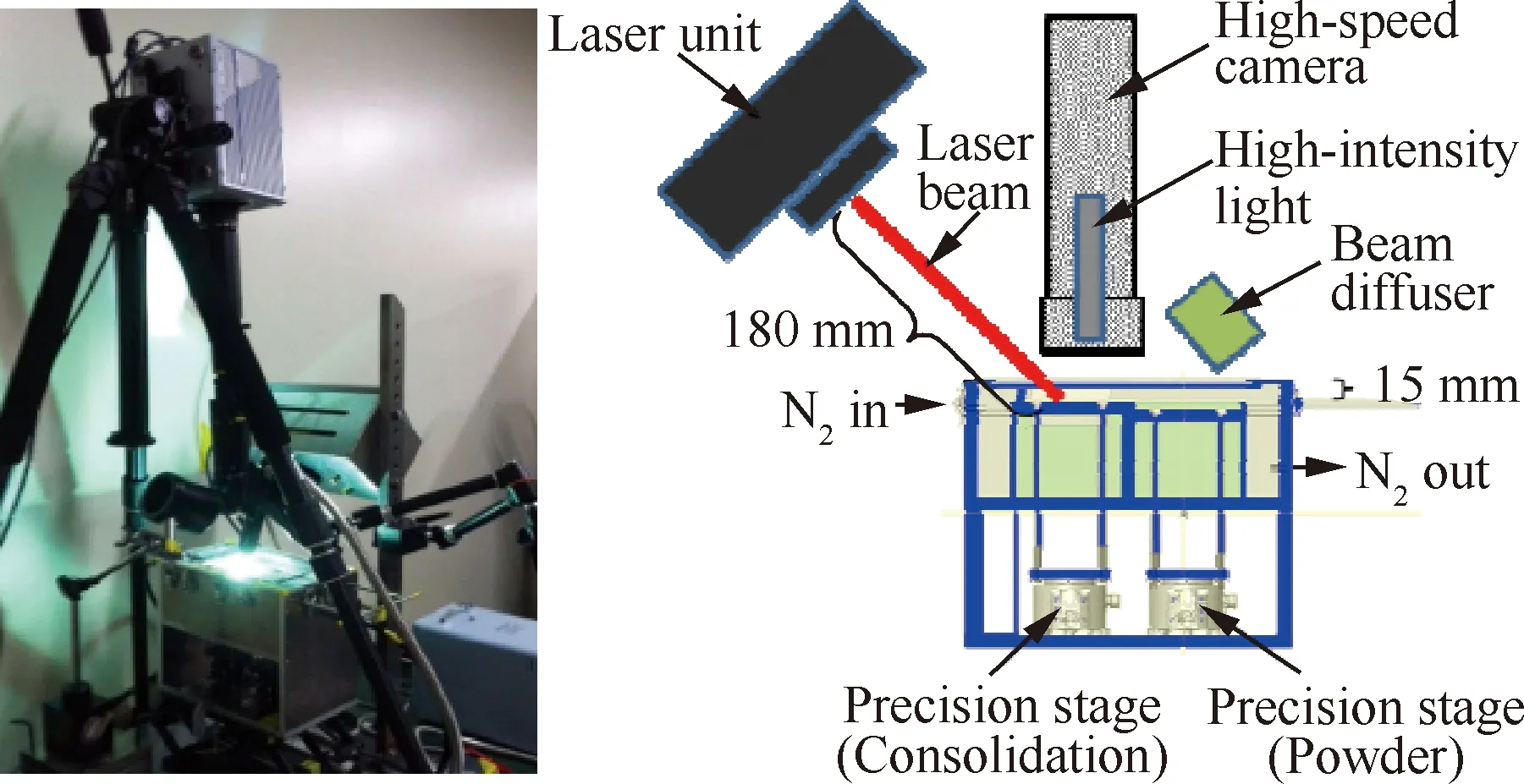

如图26所示,Coeck等[42]使用安装在SLM设备成形平台两侧的光电二极管组成的熔池监测系统,监测整个过程中产生的光信号,预测了气孔缺陷的尺寸和位置,气孔预测灵敏度达90%。

图26 光电二极管监测熔池示意图[42]Fig.26 Schematic of melt pool monitoring system using two photodiodes[42]

Montazeri等[102]采用光电二极管监测了SLM过程,应用谱图理论分析获得的数据,实现了SLM过程中材料间交叉污染的监测。Nadipalli等[103]使用光电二极管在开放架构的脉冲式激光系统中分别对粉床和熔池状态进行同轴和非同轴监测。Zhang等[104]提出了一种优化的熔池状态监测方法——光电二极管分区监测方法,分区采集加工过程中的光信号,通过此方法提高SLM过程中采集数据的精确性,研究了激光功率对氧化铝单轨道熔池的影响,分析了熔池特征和工艺参数(激光功率、扫描速度和扫描间距)之间的关联关系。

2.2.4 X射线

与其他监测手段不同,X射线可以直观地反映内部缺陷的三维形貌和位置,例如气孔、裂纹的大小和位置等。

如图27所示,Hojjatzadeh等[47]利用原位X射线成像技术研究了SLM过程中气孔的形成机制,观察到已经被发现的3种气孔形成机制,并发现了3种新的气孔形成机制,研究结果为降低气孔率提供了理论指导。

图27 原位高速X射线成像实验示意图[47]Fig.27 Schematics of in-situ high speed x-ray imaging experiments[47]

Gögelein等[105]利用光学层析成像技术在线监测SLM全过程,对不同样品进行X射线成像,得到检测概率曲线;然后,建立缺陷与光学层析成像之间关联关系,准确识别了SLM构件熔合不良缺陷,如图28所示。Hu等[106]利用X射线计算机断层扫描技术从数量、形态、尺寸和位置等方面对气孔和熔合不良缺陷进行表征,并结合疲劳裂纹扩展模型预测疲劳寿命,有效判断了缺陷的不同位置所导致的疲劳威胁等级。

图28 熔合不良缺陷的光学层析成像和 计算机断层扫描结果[105]Fig.28 Optical tomography and computed tomography of lack of fusion[105]

虽然X射线能够直观地实时监测内部缺陷的形貌和位置,但X射线监测的成本较高且需要加强防护,尤其是高速高分辨率X射线原位观测成本更高,其一般用于对其他监测手段进行校核和验证[40]。

上述研究表明,基于光信号的SLM过程监测能够直观地反映粉层、熔池、飞溅和气孔等信息,是目前应用最多的SLM过程监测手段之一。近年来,光谱仪[120]、激光超声[121]等手段也逐渐应用于SLM过程光信号的监测。

2.3 热信号

热传递是实现SLM过程的驱动力,熔池的形成与动态行为、液态金属的冷却与凝固、凝固层的热循环等都与热传递有关。SLM过程中复杂的温度历程对构件的微观组织、残余应力、变形等有直接影响,均匀的温度分布会形成质量良好的构件,不合理的温度分布会影响构件结构的完整性和质量。因此,研究热行为对保证SLM构件质量具有重要意义。

用于SLM过程温度监测的传感器可以分为2种类型:一类是高温计,另一类是热成像仪(可以看作高温计阵列)。高温计只能测量局部区域温度,而热成像仪可以测量整个区域温度。此外,热电偶也能测量SLM过程中的温度且成本较低,但其只能测量固定点的温度,且需接触被测物体,一般置于基板底部测量SLM过程的温度历史,然而,高温计和热成像仪不需要和被测物体接触,可以测量运动熔池的温度。

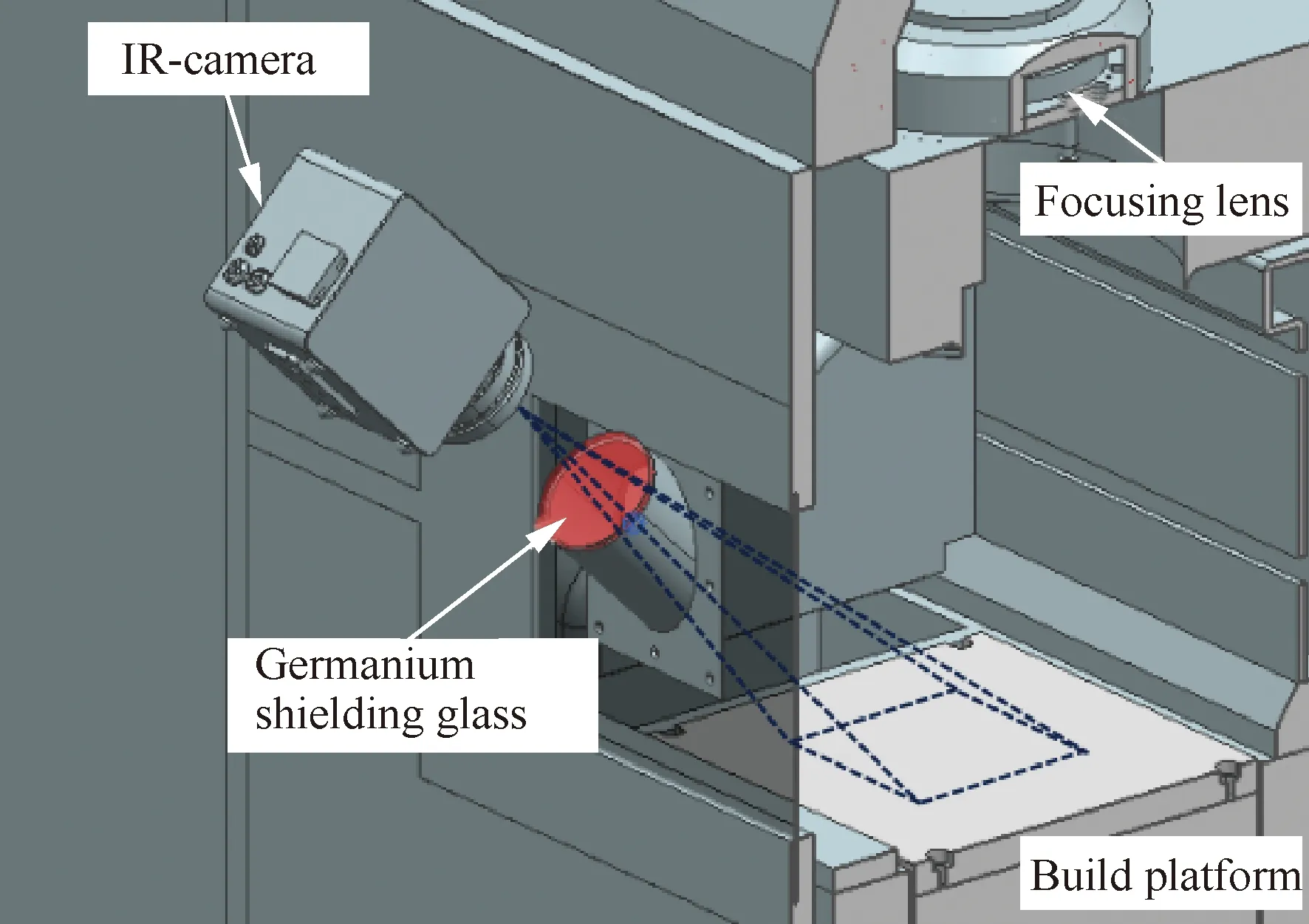

如图29所示,Krauss等[107]将视场区域为160 mm×120 mm中等分辨率的红外摄像机安装在SLM设备的外部,与打印平台成45°角,以监测制造过程中凝固层的温度分布及其随时间的变化,通过研究熔池面积变化来监测工艺偏差。

图29 SLM过程红外相机旁轴监测系统[107]Fig.29 Monitoring system of off situ infrared camera temperature in SLM[107]

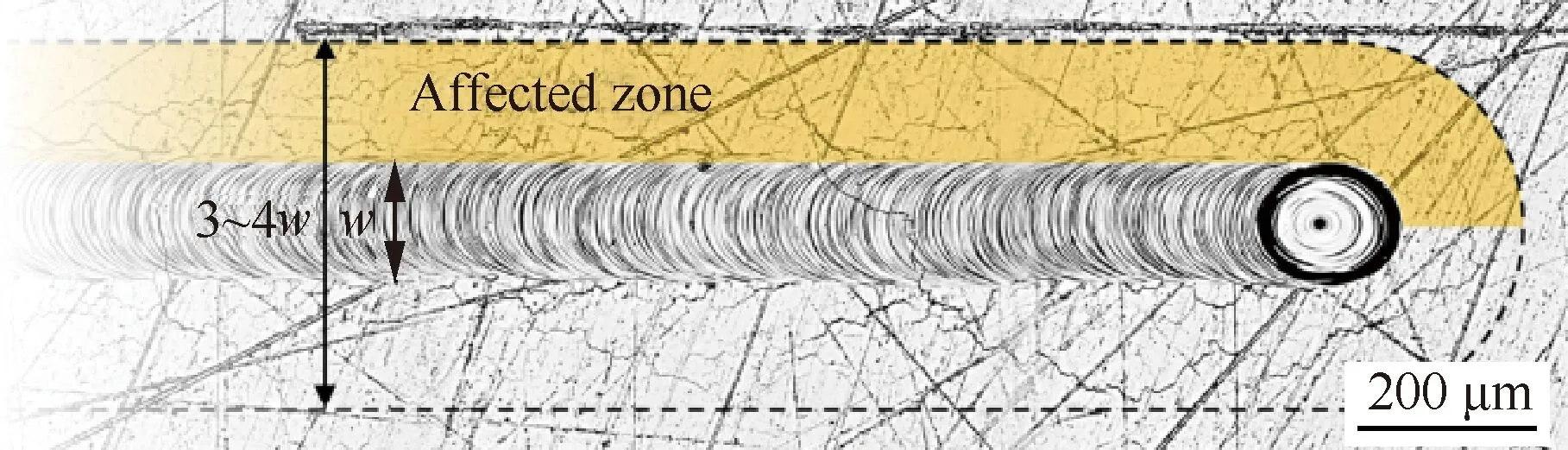

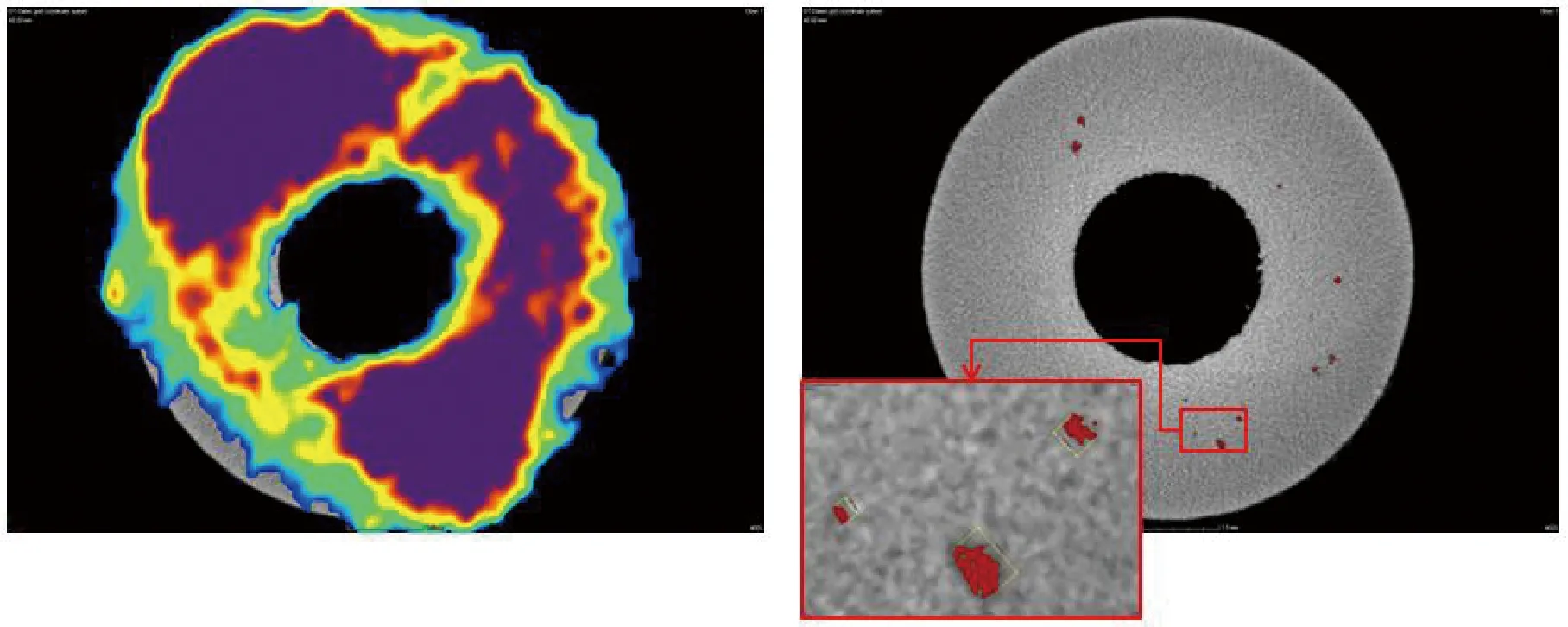

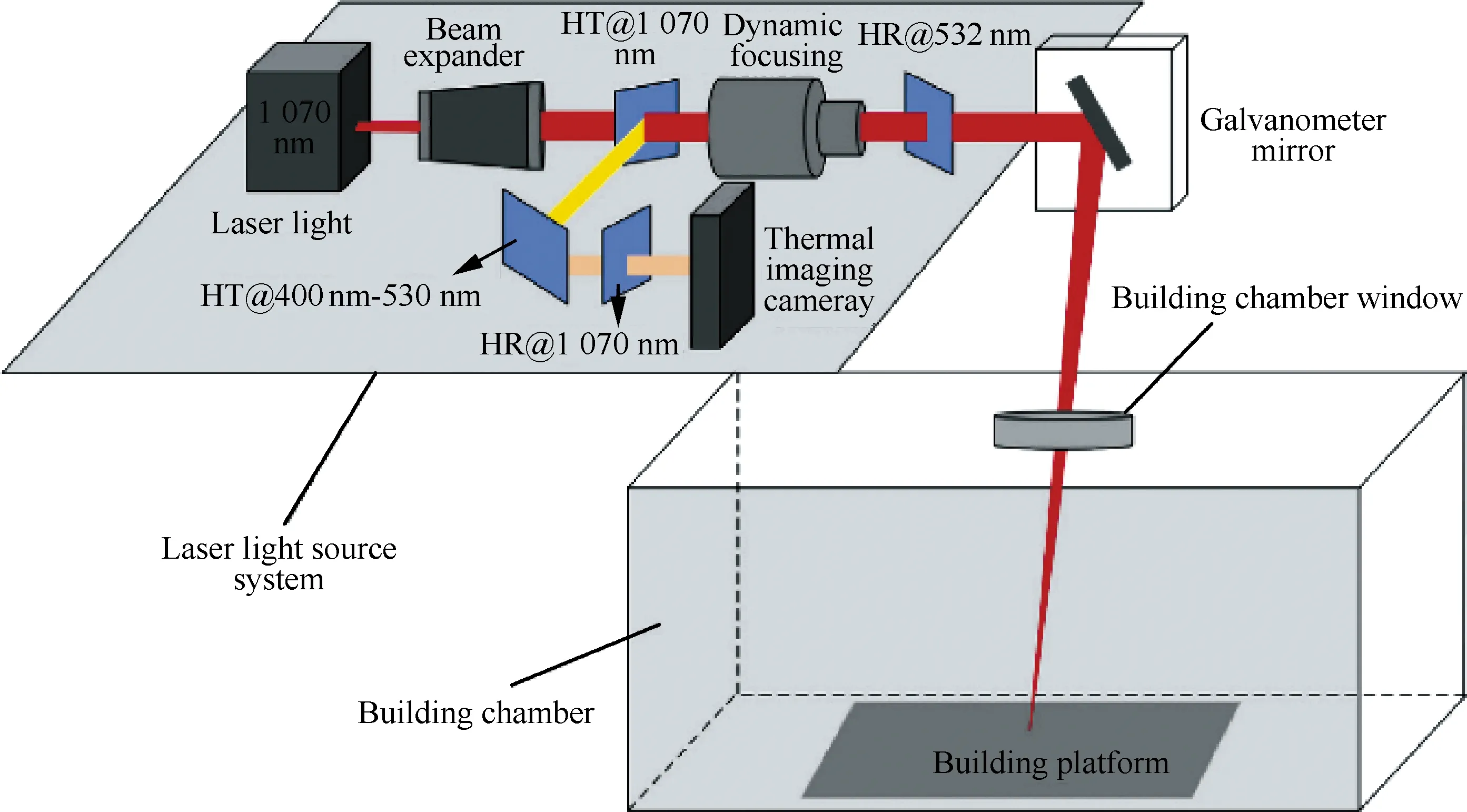

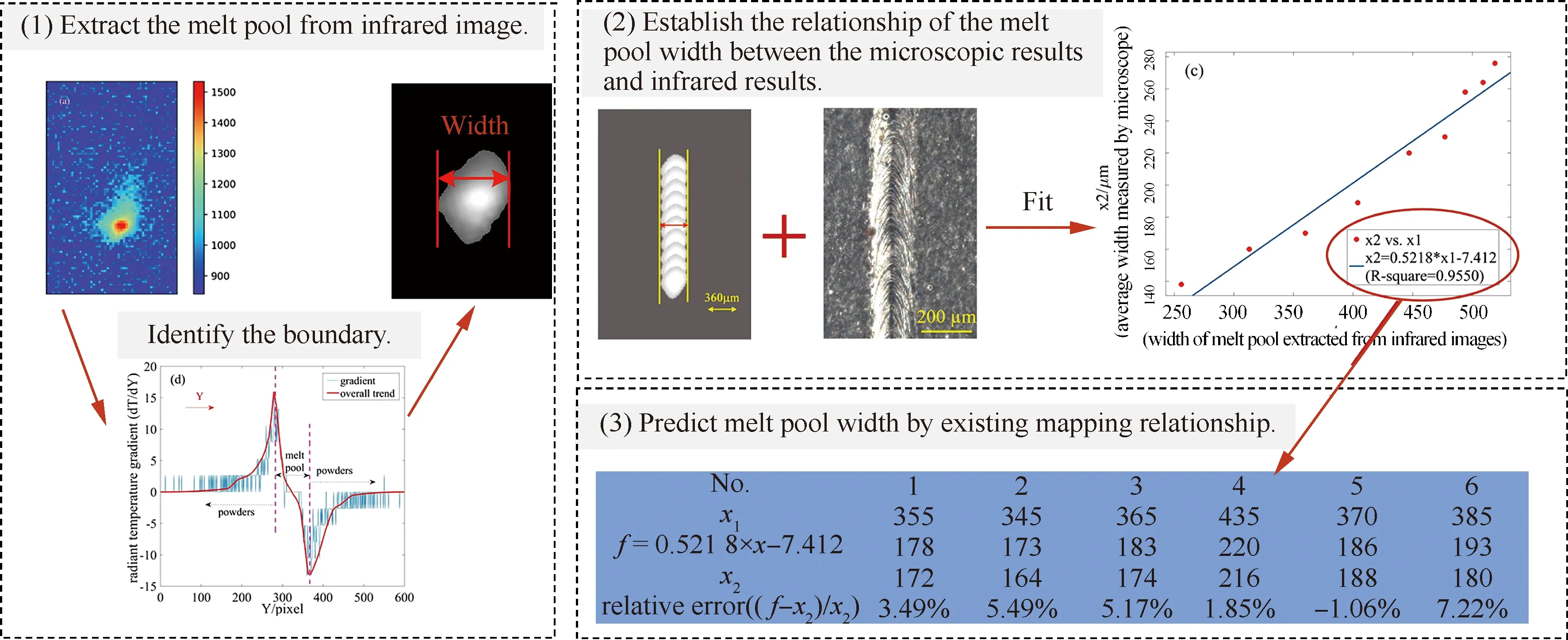

如图30所示,Zheng等[109]采用同轴红外热成像仪监测对TC4合金在SLM成形过程中熔池温度进行跟踪和监测。根据熔池温度梯度分布特征提取熔池边界,通过熔池边界来预测单个轨道的宽度(图31)。

图30 SLM成形过程红外热成像仪同轴监测系统[109]Fig.30 Monitoring system of coaxial infrared thermal imager of SLM[109]

图31 基于红外熔池温度图像提取熔池边界预测单轨道宽度[109]Fig.31 Extracting boundary of the melt pool from the temperature image to predict the width of a single track[109]

Lane等[112]采用分辨率为1 280×1 024,最大帧率为120帧/s的高速、高倍原位热成像仪,对SLM过程熔池区域的等离子体羽烟和金属蒸汽等多种现象进行观测。Jalalahmadi等[113]通过集成在商用SLM设备中的高频红外摄像机连续监测熔池,利用CT扫描对制造件的气孔位置和大小进行了表征,建立了红外传感信号与气孔的关系。Zhirnov等[110]使用红外相机研究了扫描速度和激光功率对熔融区温度的影响。Barua等[64]根据裂纹缺陷处热导率较差、温度不均匀的特点采用高速摄像对金属增材制造过程裂纹缺陷进行监测,实现了裂纹的实时监测。

温度监测的难点在于材料的辐射率不易获得,辐射率与材料的形态、温度分布等关系密切,即便已知材料在常温下的辐射率,但在SLM过程中,材料的形态有粉末态、液态、固态及气态,而且不同位置的温度有差异。因此,粉层表面辐射率并不是常数,而是随材料状态、空间及温度变化,获取SLM过程中的辐射率是非常困难的。一个有效的解决办法是采用双色高温计和红外热成像仪相结合,因为双色高温计对辐射率的变化不敏感,可以用来校核红外热成像仪[122],这方面有待进一步研究。

2.4 振动信号

SLM过程中的振动信号也能很好地反映加工状态和构件质量。通过振动信号可以判断SLM过程中熔透深度、裂纹、铺粉质量等。

如图32所示,Kleszczynski等[116]采用加速度传感器监测SLM过程中的振动信号,该系统使用集成在铺粉机构上的压电式加速度计采集铺粉机构和制造平台之间的振动信号,确定了维持铺粉装置制在造过程中稳定的上升临界值。

图32 集成于铺粉装置上的加速度传感器[116]Fig.32 Integration of an acceleration sensor at recoating mechanism[116]

SLM过程中铺粉辊的运动、小孔的形成、熔池的波动等均会产生振动信号,采用加速度传感器监测振动信号,也能为SLM过程监测提供一种有效手段。目前,基于振动信号对SLM过程进行监测的研究比较少,尚需在传感器的选择、布置、信号收集与处理方面进行深入研究。

2.5 多信号融合

采用单一的传感信号仅能反映加工过程中的某一方面信息,不能全面地反映加工状态和缺陷信息,导致监测的信息不全,且监测的准确性不足,而采用多种传感器采集多方面信号能够比较全面的反映加工状态,使监测准确性大大提高。

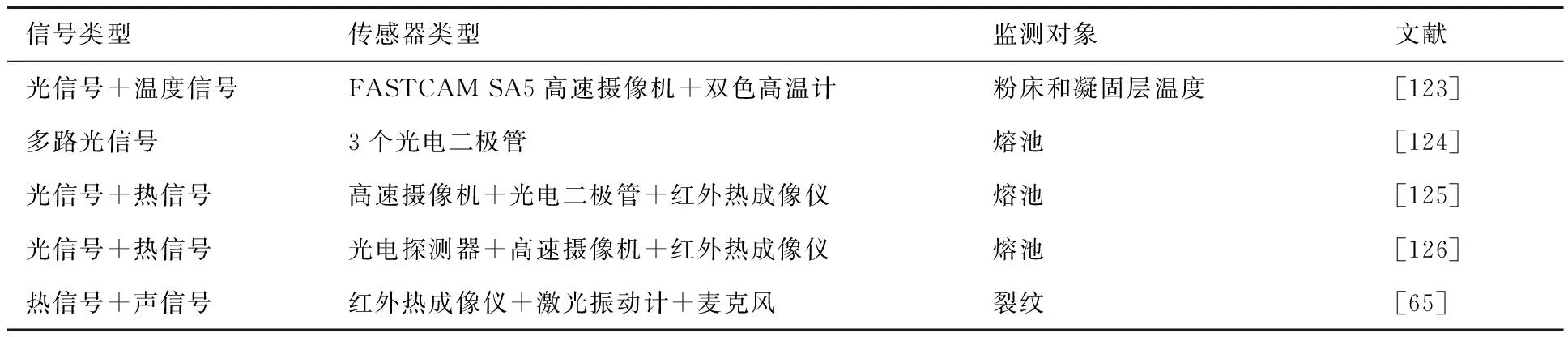

表3中列出了近年来基于多传感技术对SLM过程进行监测的相关报道,可以看出,多传感多信号融合正逐渐成为增材制造过程监测的研究热点。

表3 SLM过程多传感信号和监测Table 3 Multi-sensors singnals of SLM and monitoring

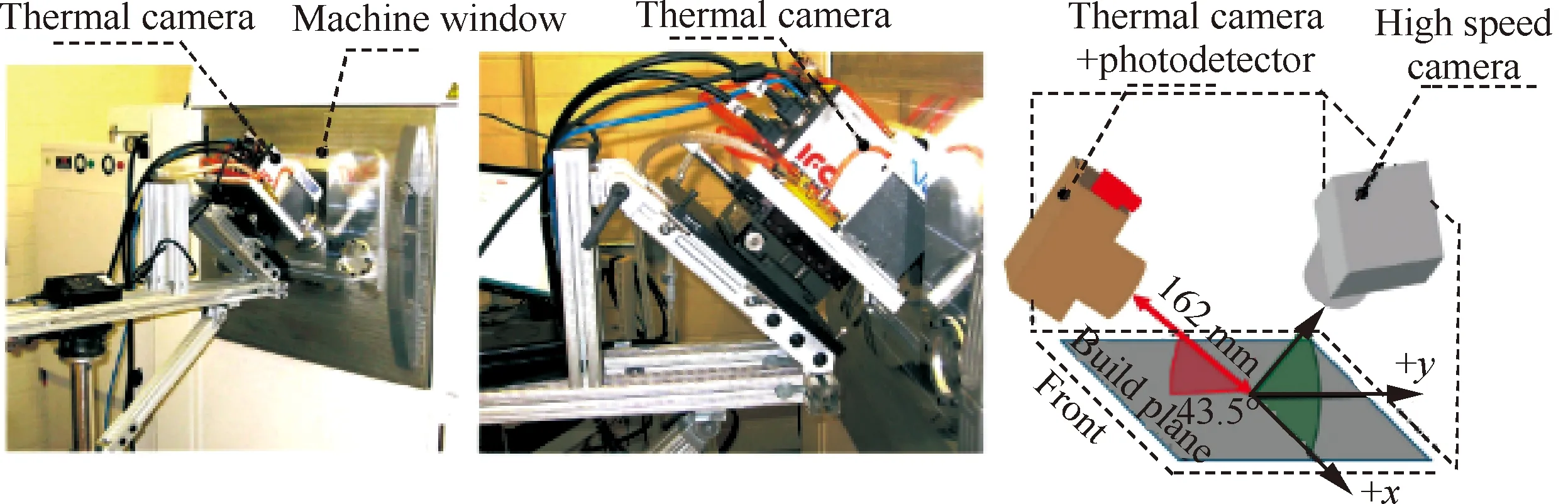

Furumoto等[123]利用FASTCAM SA5高速摄像机监测粉床熔化过程图片,并采用双色高温计监测工件表面温度,分析了粉末融合状态与表面温度的关系,为基于表面温度控制粉末熔合状态提供了参考。Alberts等[124]以3个光电二极管为主体构成的光学原位同轴监测系统,对SLM过程的熔池状态进行监测。Gökhan等[125]设计了包含2个摄像机和1个二极管组成的同轴多传感监测系统,通过信号强度的变化监测马氏体时效钢SLM制造过程的缺陷。Montazeri和Rao[126]集成了光电探测器、高速相机、红外热感摄像机3种传感器对SLM过程进行监测,将采集到的信号转换为低维加权无向网状图,进而对加工零件的边缘和内部加工条件进行区分,传感器布置如图33和图34所示。García等[65]利用热成像仪、基于双波混合干涉仪的激光振动计和Eta250无膜光学麦克风对增材制造过程进行监测,很好的监测了分层裂纹和热影响区裂纹。

图33 热传感相机和高速摄像机布局图[126]Fig.33 Distribution of thermal sensor camera and high-speed camera[126]

图34 多传感器监测布局示意图[126]Fig.34 Diagram of multi-sensor monitoring layout[126]

由于工艺的特殊性,SLM过程监测的难点在于:与激光焊接相比,SLM过程材料熔凝速度快、熔池尺寸小,缺陷尺寸较小,监测的难度大;同时,熔池周围存在羽烟、飞溅粉末等多种干扰源,严重影响监测信号的精确度。针对前者需采用高分辨高采样频率的传感器;针对后者,可以采用辅助光源、滤波片和衰减片等手段。同时,羽烟、飞溅本身也包含丰富的信息,可以作为信号源进行监测。

目前较多采用的是高速摄像机和红外热成像仪,其中红外热成像仪的测量精度亟需提高。此外,麦克风、加速度传感器、激光超声、X射线和光谱仪等也逐渐被用于SLM过程监测。为进一步提高监测和识别的精度,采用多传感器监测,并将多信号融合已成为SLM过程监测的发展趋势。

3 监测数据处理与分析方法

SLM过程监测中会产生海量高维复杂数据,尤其是在多传感监测的背景下,数据量更加庞大,同时,SLM极快的加工速度对数据的处理速率提出了严苛要求。因此,需要先进的计算和分析工具。目前处理分析方法大致分为两类,一类是传统的基于统计的数据处理方法,另一类是基于机器学习的数据处理分析方法。

3.1 传统数据处理与分析方法

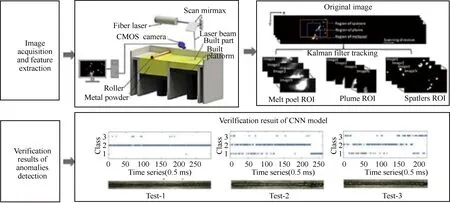

传统的数据处理与分析方法主要是基于信号处理的思想,包括对信号进行时频域变换、傅里叶变换、特征提取等,得到信号特征与缺陷的对应关系。Colosimo等[69]提出了一种基于空间加权主成分分析法,并与基于k均值聚类算法的报警规则相结合,该方法能够在时间和空间上对SLM过程缺陷进行有效监测和识别。Zhang等[24]提出一种图像处理算法,从熔池、羽流和飞溅中提取特征,并研究它们与构件质量的关系,结果表明羽流和飞溅的特征与输入能量和熔池稳定性有关。如图35所示,Lane等[127]利用热成像仪、高速可视相机、光电二极管同步采集SLM过程中的信号,并对光电信号进行联合时频分析,通过同步数据的图像融合对光电信号和图像信号进行比较,实验表明光电信号与熔池的位置和运动有很强的关系。

图35 图像融合示例图[127]Fig.35 Schematic diagram of image fusion[127]

传统的数据处理与分析方法在处理少量一维数据方面能较好的分析信号特征与缺陷的定性关系,但是面对大量的一维及二维数据时会显得捉襟见肘。为适应SLM过程监测的新需求,需要探索更高效的数据处理方法。

3.2 基于机器学习的数据处理与分析方法

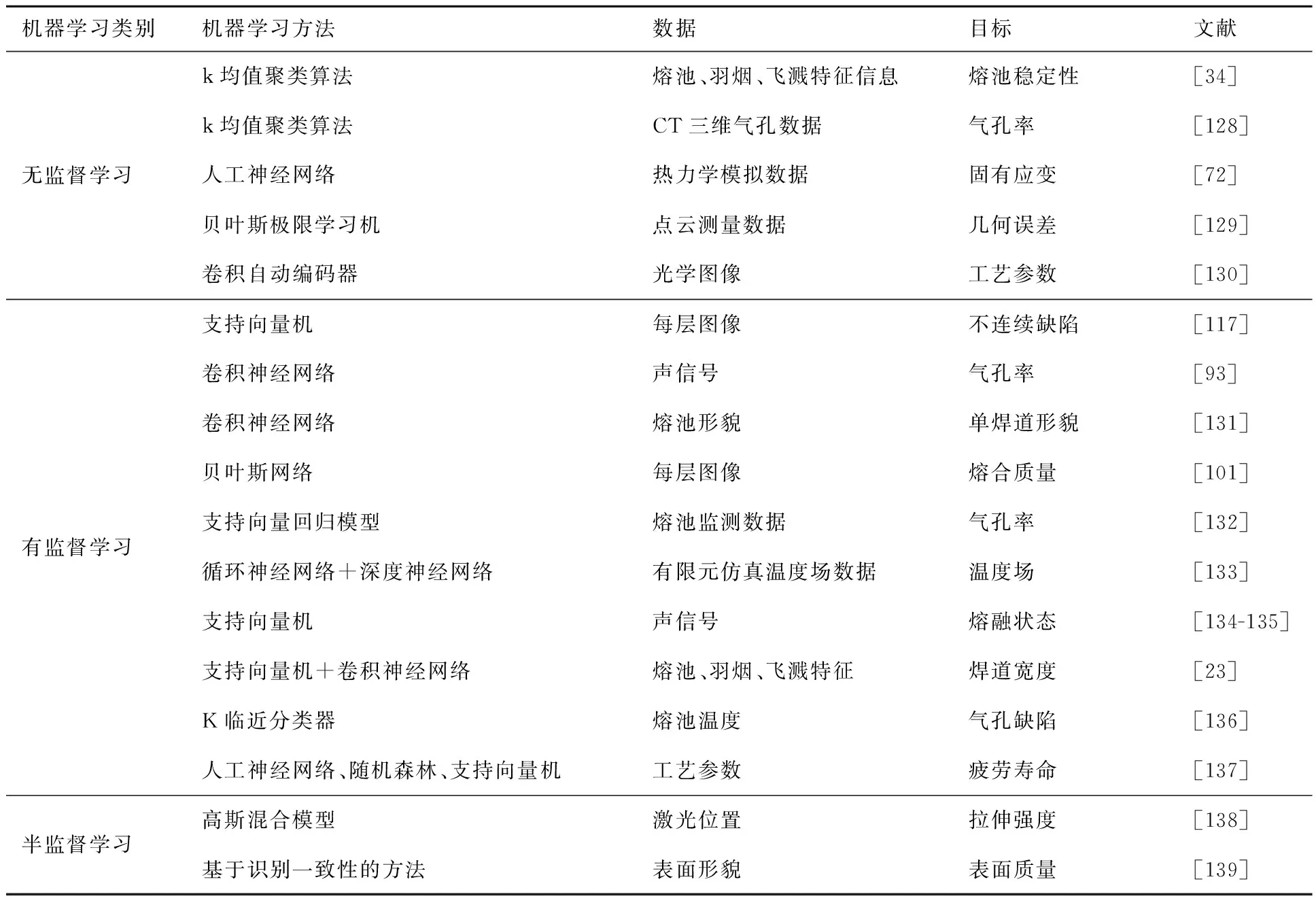

近年来,机器学习的迅速发展为深入研究SLM过程提供了重要技术手段。基于机器学习的数据处理与分析方法是SLM过程智能监测与控制的核心。基于机器学习建立的相关模型可用于性能预测、参数优化、缺陷识别、分类、回归和预报等。机器学习模型可分为3类:无监督学习、有监督学习和半监督学习。在有监督学习中,一组带有标签的训练集提供了输入值和对应输出,有监督学习可以用于分类和回归;在无监督学习中,没有带标签的训练集,机器学习模型根据分组参数自动地将训练集分为不同的簇,并识别目标类。无监督学习主要用于探测异常条件。相应地,半监督学习的训练集中只有部分有标签,主要用于只有少量标签的问题中,可以用于分类和回归。表4总结了基于机器学习的SLM过程监测,下面将分别进行介绍。

表4 基于机器学习的SLM过程监测总结Table 4 A summary of process monitoring in SLM based on machine learning

3.2.1 无监督学习

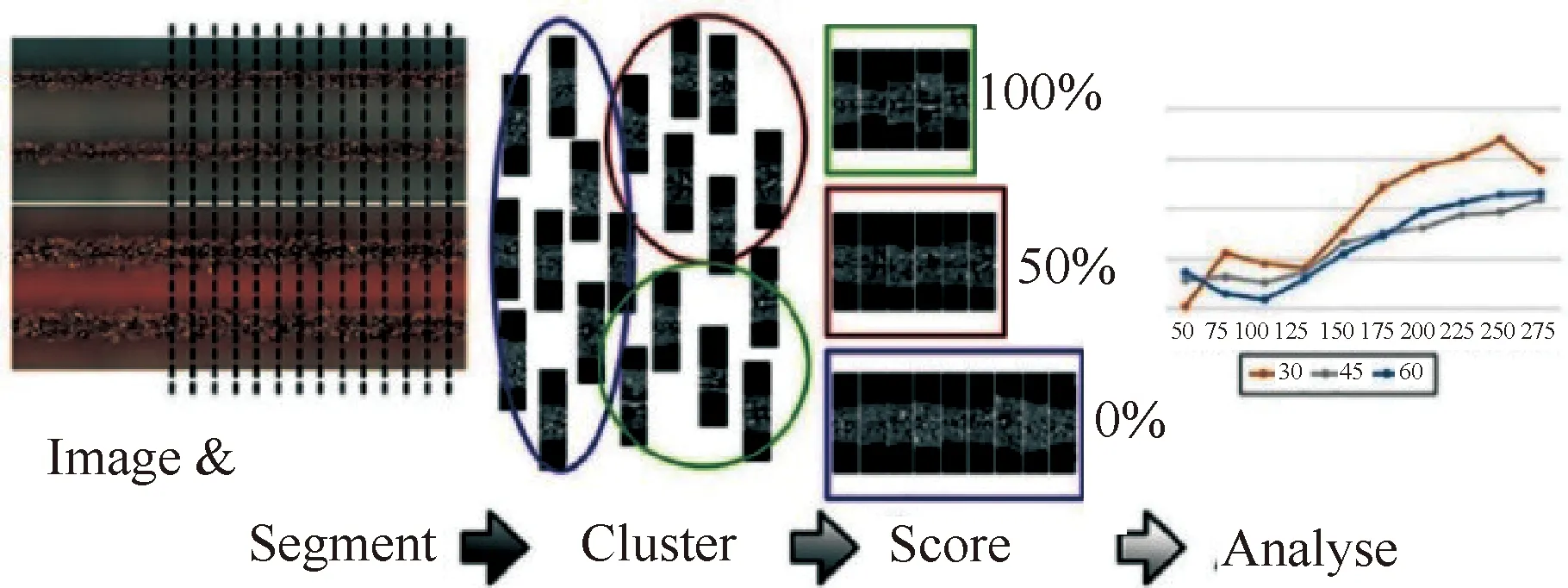

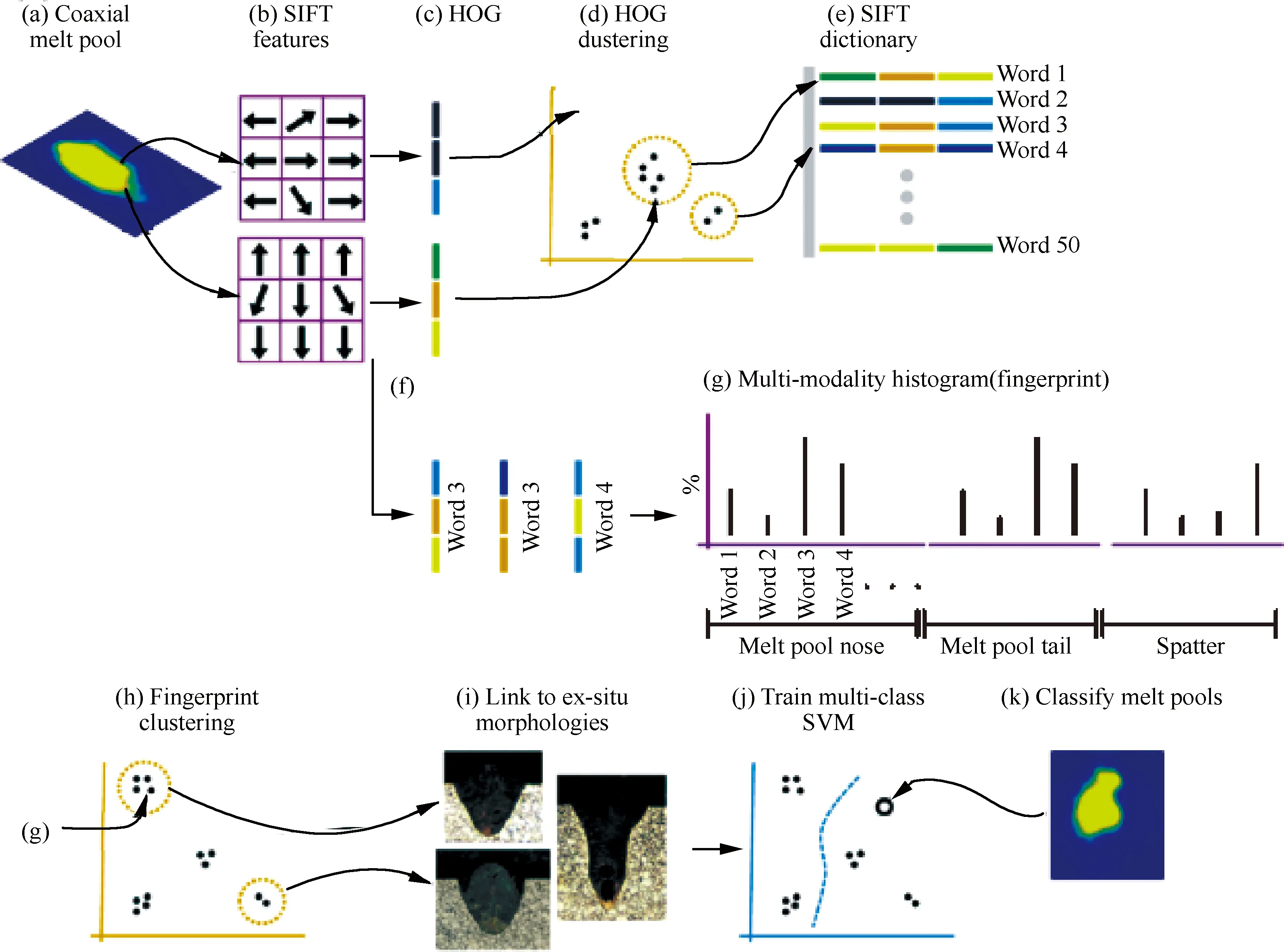

无监督机器学习又称为聚类,是在对潜在数据结构没有先验知识的情况下进行分组的算法。Scime等[34]使用高速相机观测熔池,先利用计算机视觉技术构造熔池、羽流和飞溅等特征信息,再利用无监督机器学习对熔池进行分类,建立原位与非原位观测结果的联系,然后使用无监督机器学习对熔池进行分类,所提出的机器学习方法能够将熔池形态划分为4类:理想、球化、欠熔化和小孔型气孔。Snell等[128]使用无监督机器学习对小孔型气孔和未熔合气孔两种气孔进行分类,取得了较好的效果。Li和Anand[72]提出了一种基于神经网络的方法预测任意激光扫描方案构件的固有应变,为激光扫描方案的优化并获得高质量的构件提供了依据。de Souza等[129]提出一种基于贝叶斯网络的建模方法,并利用该模型预测增材制造构件的几何误差。如图36所示,Silbernagel等[130]将传统的参数优化过程中收集的光学图像分割并送入卷积自动编码器,然后进行聚类,依据聚类结果的分类质量对算法进行评分,结果表明机器学习可以有效地对监测结果进行分类。

图36 无监督机器学习的流程示意图[130]Fig.36 Flow diagram of unsupervised machine learning[130]

3.2.2 有监督学习

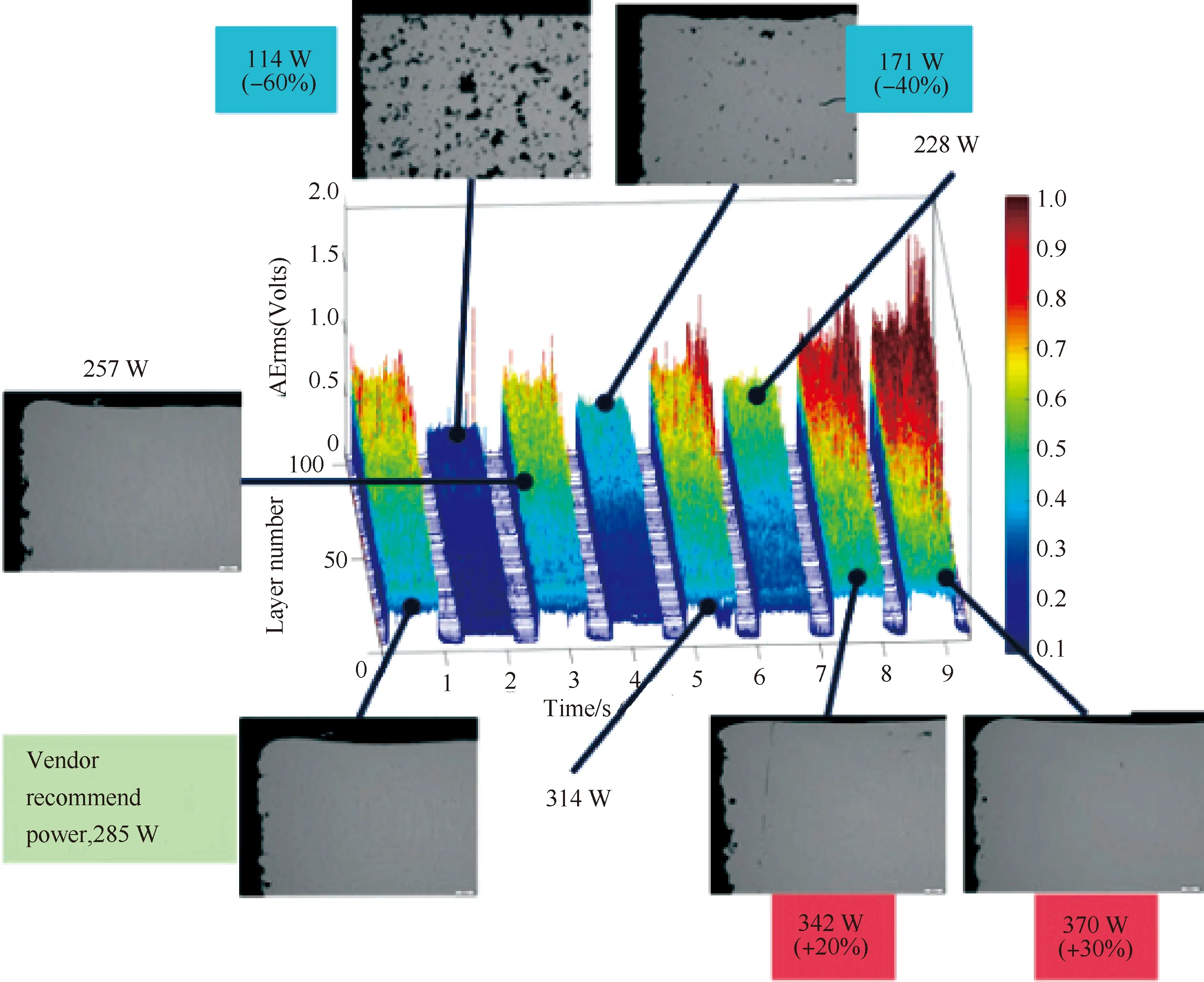

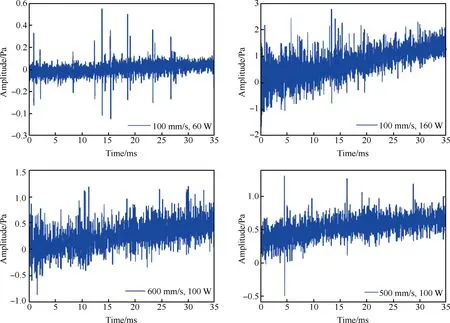

Gobert等[117]开发了一种基于监督机器学习的SLM缺陷原位监测算法,采用高分辨率相机收集每层的图像,使用线性支持向量机提取和评估多维视觉特征,以三维计算机断层扫描数据中获得的缺陷真实位置为标签训练支持向量机,并进行二元分类,原位缺陷监测准确率大于80%。Shevchik等[93]使用光纤光栅传感器记录低、中、高3种质量零件生产过程中的声学信号,利用小波包变换提取窄频带的能量作为声学特性图像,以频谱卷积神经网络为分类器对不同质量的声学特性进行分类,结果表明该分类器的分类置信度在83%~89%之间。Yuan等[131]利用SLM过程中单个焊道宽度的平均值、标准差和焊道是否连续来标记熔池的视频数据,利用部分标记数据训练卷积神经网络,该卷积神经网络预测焊道宽度、标准差的相关系数分别为0.93和0.70,预测焊道连续性的准确率达到了93.1%。Aminzadeh和Kurfess[101]开发了一种用于监测SLM过程每层熔合质量和缺陷形成的在线监测系统,利用贝叶斯分类器进行训练和测试,结果表明该系统能在每层中检测出熔合质量差或有缺陷的区域,真阳性率和真阴性率分别为89.5%和82%。Coeck等[42]基于两个光电二极管观测到的熔池信号,建立熔池信号与未熔合缺陷之间的关系,预测未熔合气孔的大小和位置,并利用计算机断层扫描进行验证,结果表明在气孔体积大于0.001 mm3时,预测精度为90%。Li和Anand[72]提出一种基于神经网络的方法来预测任意填充图形零件的固有应变,先通过热机械模拟得到两个不同填充图形的固有应变,然后利用一个填充图形获取的数据对反向传播神经网络进行训练,再用另一个填充图形获取的数据对训练后的网络进行验证,结果表明该网络能够以小于8%的误差快速预测任意填充图形的固有应力。Raitanen和Ylander[132]利用统计学习建立气孔与监测数据之间的相关性,并以此建立支持向量回归模型,结果表明支持向量回归能够很好的建立熔池特征与零件质量之间的关系。Ren等[133]利用有限元模型来生成训练数据,并建立循环神经网络与深度神经网络相结合的热分析模型来识别激光扫描模式与其对应的输出温度场之间的相关性,该热分析模型能够使用不同的激光扫描模式对任意几何形状进行温度场预测,预测精度达到95%以上。叶冬森等[30,134-135]利用3780C1 PCB麦克风采集SLM过程中的声信号,使用深度置信网络(Deep Belief Network, DBN)算法构建了4种不同的粉末熔化状态与声信号强度间的关系(如图37所示),并建立了不同程度的缺陷状态同工艺参数之间的关系。

图37 4种加工条件下的声学信号时域图[30]Fig.37 Acoustic signals corresponding to four conditions in the time domain[30]

如图38所示,Zhang等[23]提取3种不同质量焊道的熔池、羽烟和飞溅的特征,通过主成分分析(PCA)算法进行特征降维,并将特征向量作为支持向量机的输入,对不同质量的焊道进行分类,将熔池、羽流和飞溅的特征组合在一起,分类准确率提高到90.1%,与支持向量机相比,卷积神经网络具有更高的分类精度,分类准确率达到了92.7%。

图38 基于有监督学习的SLM过程监测流程示意图[23]Fig.38 Schematic diagram of SLM process monitoring based on supervised machine learning[23]

3.2.3 半监督学习

Okaro等[138]提出了一种用于自动检测增材制造产品缺陷的半监督机器学习算法,先使用随机奇异值分解从光电二极管采集的数据中提取关键特征,然后训练高斯混合模型来识别缺陷,结果表明该算法能够以较低成本获得与监督学习相当的效果。Li等[139]为缓解现有数据驱动方法对大量高质量标记训练数据的依赖,提出了一种基于识别一致性的半监督训练数据挖掘方法,利用深度卷积神经网络进行训练和测试,实验表明在仅有少量低质量数据的情况下取得了较好的分类效果。Scime和Beuth[34]利用Photron FASTCAM Mini AX200高速摄像机收集SLM过程中熔池图像,结合计算机视觉特征提取和无监督学习算法对熔池进行分类,将分类结果作为监督学习算法的输入以监测新的熔池缺陷,如图39所示。

图39 基于半监督学习的SLM过程监测实现流程图[34]Fig.39 Flowchart of implementation of SLM process monitoring based on semi-supervised machine learning[34]

机器学习在一维及二维信号数据处理方面优势显著,与SLM过程监测实时特征提取和缺陷识别的需求非常契合,影响机器学习模型有效性的最大因素是可用于训练的数据。基于机器学习的SLM过程监测是智能监测与控制的核心,已成为研究热点。

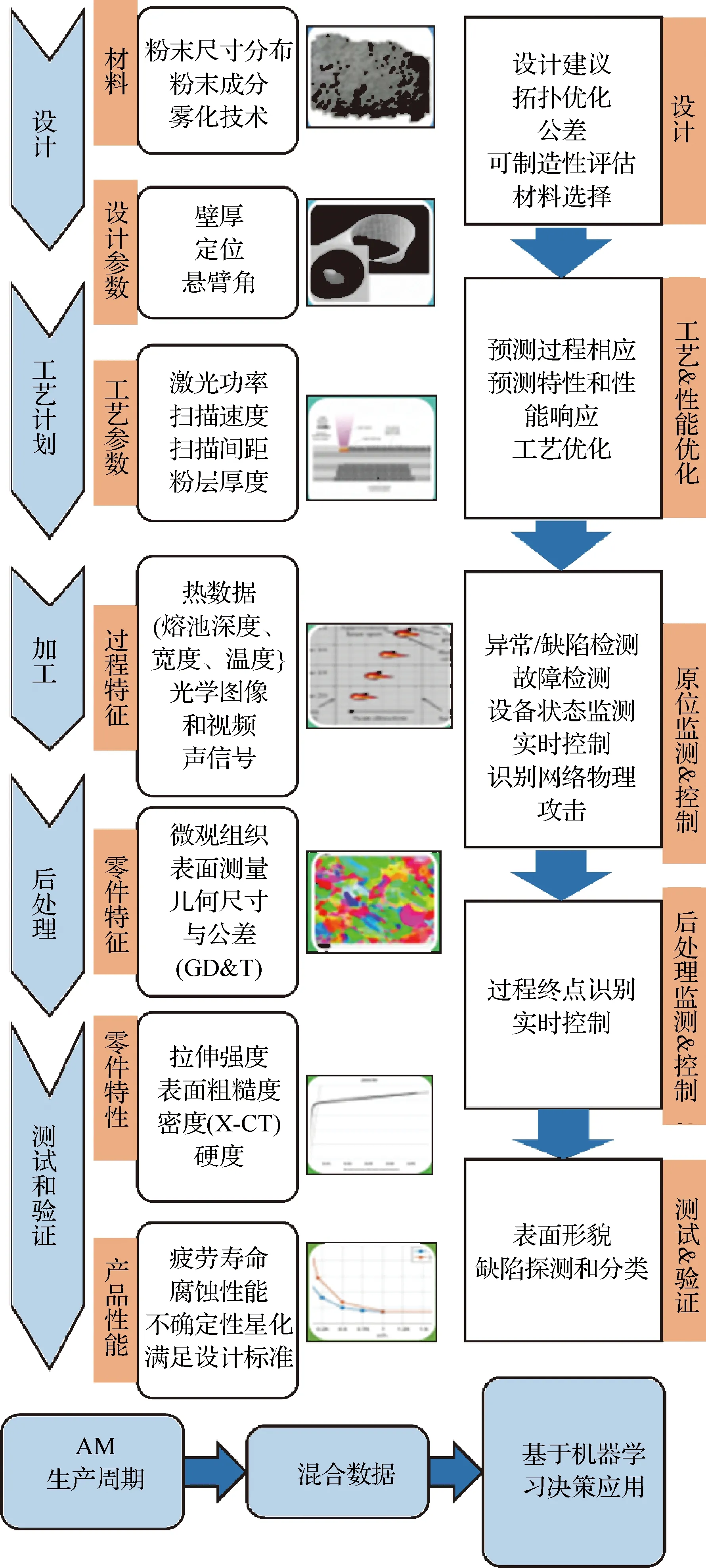

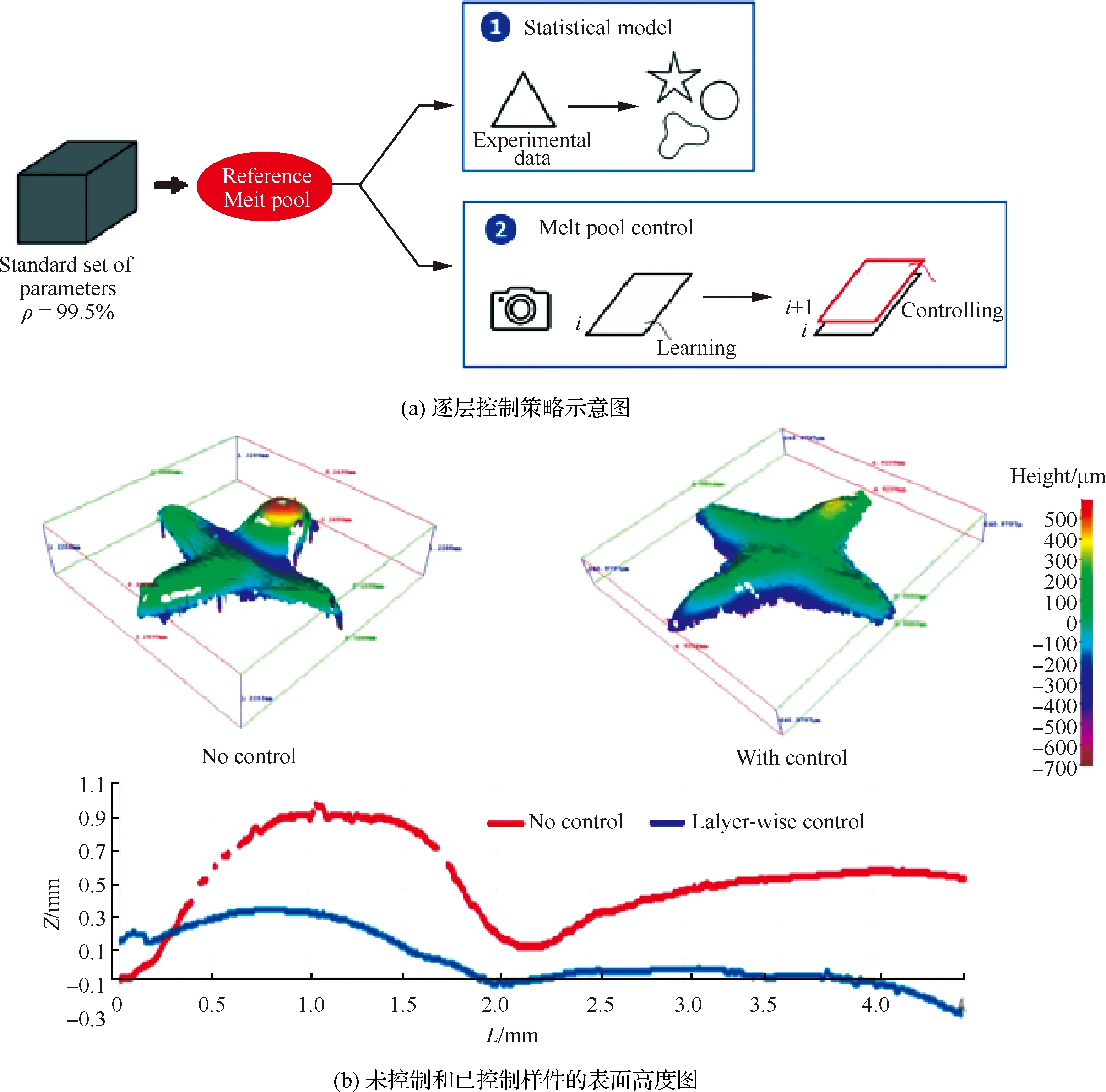

4 质量控制方法

基于机器学习的在线监测已成为SLM加工状态和缺陷识别的主要方向,基于监测信号进行工艺调控与优化是保证构件质量的可靠性和制造的可重复性的关键。SLM构件的生产及质量控制如图40所示[140]。目前,SLM构件质量的控制手段分为非闭环控制和闭环控制两大类。

图40 SLM生产周期及质量控制[140]Fig.40 SLM lifecycle and quality control[140]

4.1 非闭环控制

非闭环控制是在设计过程中,根据构件结构特点和先验知识确定构件不同部位的加工工艺参数,从而保证构件的性能和质量。如图41所示,Druzgalski等[141]提出一种可用于任意几何形状零件工艺优化的方法,先利用特征提取识别需要参数自适应的扫描向量,然后采用基于仿真的前馈控制模型进行快速参数优化,再利用诱导迁移或者迁移学习算法将优化策略自动转移到新的零件设计中,实验验证了该方法进行局部工艺优化的优越性。Martin等[45]采用X射线同步辐射和ALE3D多物场软件研究了TC4金属粉末增材制造过程中,激光束按照设定扫描路径改变方向时气孔的形成机制,同时提出了此类气孔的抑制方法。激光束改变方向时,激光功率不变,扫描速度先减少后增大,导致能量密度先增加后减少,会在转向点附近形成小孔型气孔,根据激光束距转向点的距离动态调整激光功率可以有效减少这类气孔。

图41 SLM工艺优化后的实验结果[141]Fig.41 Experimental results of SLM with optimized process parameters[141]

Yeung等[59]基于IN625块状材料与粉末材料热导率相差大的特点(粉末的热导率小于凝固材料的1%),提出了利用打印件周围凝固材料和粉末材料的比例调整局部打印功率的思路,并定义了“几何热导因子”参数,以此作为局部功率调控的依据,在打印边缘和悬臂位置处,可以减少激光功率,使打印构件不同位置时熔池的形状和尺寸保持一致,保证了制造过程的稳定性,如图42所示,IN625金属构件的上表面和悬臂面的表面质量大幅提高。

图42 构件表面质量检测结果[59]Fig.42 Measurement results of parts[59]

4.2 闭环控制

闭环反馈控制系统可以根据熔池的形状变化实时调整工艺参数(扫描速度、激光功率、扫描间距等),从而使熔池的尺寸保持稳定;还可以通过温度场数据实时调整工艺参数[142-143],使SLM过程中温度分布稳定,从而减少过熔透或者欠熔合缺陷发生,减少气孔。Fleming等[144]通过内联相干成像系统监测SLM过程每一层加工前和加工后的形貌,识别凸起和凹陷,对凸起的区域进行重熔并填充凹陷的区域,实现了凝固层表面质量的人为闭环控制。Renken等[145]采用高温计监测SLM过程熔池温度,通过实时调整激光功率使熔池温度保持稳定,实现了SLM过程的闭环控制,响应时间为46 μs。Huang等[146]采用热成像仪监测SLM过程凝固层温度分布,建立了扫描速度与温度分布的关系,通过实时调整扫描速率是凝固层温度维持稳定,实现了SLM过程的闭环控制。如图43所示,Vasileska等[147]通过实时控制熔池面积实现了SLM过程的闭环控制,减少了凝固层的翘曲缺陷。

图43 SLM过程控制[147]Fig.43 Control of SLM process[147]

在SLM过程中集成机器视觉、数据采集、图像处理、数据分析和反馈控制,从而实现实时监测、闭环反馈控制和缺陷修正,对SLM构件的质量提升和灵活制造有重要意义。然而,SLM过程速度快,对反馈控制要求苛刻,因此需要优化机器学习算法,提升缺陷识别并工艺参数调整速度。目前,在SLM过程控制方案中,基于机器学习反馈控制策略刚刚兴起,还需要深入研究。

5 总结与展望

综述了选择性激光熔化过程智能监测和控制技术,对SLM过程常见的缺陷及其形成过程进行了较为全面的分析;对SLM过程中产生的光、声、热和振动等信号进行了详细描述,总结了信号和缺陷的对应关系;梳理了常用于SLM过程监测的不同传感器及其采集的信号特征;总结了信号处理方法,分析了机器学习方法在SLM过程监测中的应用;综述了质量控制方法,包括非闭环控制和实时反馈控制。通过对近十年相关文献分析,总结和概括如下:

1) 国内外学者通过实验及数值模拟等手段对SLM过程常见的缺陷及其产生机理进行了深入地研究,但目前对SLM构件裂纹的研究还较少,裂纹对构件的力学性能有致命影响,需深入研究。

2) 声、光、热等多种传感器已经在研究中得到应用,并能定性的建立监测信号与工艺或缺陷的关系,然而,监测传感器的精度,采集信号的准确性方面还有待提高,要建立工艺-信号-缺陷的定量关系还面临很大的挑战。

3) 机器学习算法已经在SLM过程监测中得到应用:基于采集的信号,提取特征,采用机器学习算法建立信号和缺陷或者工艺之间的关系,对缺陷或加工状态进行分类或预测。然而,目前监测信号处理主要在SLM加工后,SLM过程中激光扫描速度快,要实现实时监测和控制,需考虑数据的处理时间。

4) 在反馈控制方面,主要是在工艺规划阶段考虑构件的尺寸和形状特殊性,设置路径和工艺参数,实现质量控制。基于监测信号的实时反馈控制的研究较少,尚待深入。

目前,针对SLM过程智能监测和实时反馈控制研究主要有以下发展趋势:

1) 信号-缺陷-工艺参数的定量关系。SLM为制造复杂构架提供了手段,但是如何保证构件质量的可靠性和制造的可重复性仍是一大挑战。原位监测和实时反馈控制是解决这一挑战的重要手段。过程监测的最终目的是为实时闭环控制提供可靠的数据。建立监测变量及特征与工艺、构件质量之间的定量关系是实现SLM过程实时反馈控制的前提。建立传感信号特征与缺陷、缺陷与工艺参数及传感信号-缺陷-工艺参数之间的定量关系是SLM过程监测的重要发展方向。

2) 多传感器监测、多传感信号融合。基于单一的声、光、热等传感信号的过程监测具有很大的局限性,采集到的信号比较片面、准确度较低。基于多传感器监测光、声、热等多种信号能够提供更加全面的、可靠的、精确的信息以实时监测加工状态和识别缺陷,并为实时反馈控制提供依据。相应地,必将涉及到多类型、多维度传感信号的融合问题,将多传感多源信号数据融合,最大限度的挖掘信息并判断SLM过程状态和缺陷是SLM过程监智能测需要解决的问题之一,也是SLM过程监测未来的发展趋势。

3) 基于机器学习的SLM过程监测与实时控制。SLM过程激光束逐层快速扫描,要求快速地采集信号并迅速做出判断。监测过程采集的信号数据量大,传统的傅里叶变换、概率密度分度分析、小波包分解等很难快速准确地的分析并做出决策。机器学习算法可以快速提取信号特征、识别缺陷类型,并迅速调整工艺参数。

4) 面向全尺寸构件的全过程监测与实时质量控制技术。目前,SLM过程监测与控制研究多针对单道扫描或者小尺寸简单试件。如何对工业生产中大尺寸构件制造的全过程监测与控制仍面临诸多挑战,也是未来重要的发展方向之一。

致谢

感谢课题组博士研究生李京昌,硕士研究生罗舒杨、徐杰和李梦磊等对本文撰写的大力协助与支持。