等离子旋转电极法制备3D 打印用GH3536 高温合金球形粉末*

2021-12-01宋美慧李艳春张晓臣

李 岩,宋美慧,张 煜,李艳春,张晓臣

(黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150090)

3D 打印技术是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术[1]。3D 打印对耗材的要求比较苛刻[2],耗材金属粉末除需具备良好的可塑性外,还必须满足粉末粒径细小、粒度分布较窄、球形度高、流动性好和松装密度高等要求[3]。目前,国内采用传统工艺制备的合金粉末还存在着氧含量高、球形度差、成分均匀性差以及粒度分布不佳等问题[4-6],这在一定程度上限制着我国高端金属制件3D 打印产业的进一步发展。

GH3536 高温合金主要是铬和钼固溶强化的一种铁量较高的镍基高温合金,具有良好的抗氧化和耐腐蚀性能,冷、热加工成形性和焊接性能良好。在航空发动机的燃烧室部件和其他高温部件的制备中有广泛的应用[7-9]。本文主要研究了采用等离子体旋转电极制备的镍基高温合金GH3536 粉末的工艺要求和性能指标,确定出最佳的制备工艺以满足GH3536 高温合金 3D 打印要求[10]。

1 实验部分

1.1 仪器及药品

本实验以高温合金GH3536 制成自耗电极,其化学成分见表1。

表1 高温合金GH3536 粉末化学成分((wt)%)Tab.1 Alloy element composition of GH3536((wt)%)

M4 粒度粒形分析仪(Malvern);ON736 氧氮分析仪(美国力可);BT-200 金属粉末流动性测定仪(丹东市百特仪器有限公司);ZS-201 振实密度仪(辽宁仪表研究所有限责任公司);BT-101 金属粉末松装密度测试仪(丹东市百特仪器有限公司);Sirion型扫描电子显微镜(FEI)。

1.2 实验方法

高温合金GH3536 端面受电弧加热而熔融为液体,通过电极高速旋转的离心力将液体抛出并粉碎为细小液滴,冷凝过程中在表面张力的作用下最终得到球形粉末。采用高温合金棒为电极,其直径为70mm,长度305mm。雾化室内通入φ=99.99%的高纯Ar 气,压力为0.02MPa。在34000~50000r·min-1范围内调节电极转速,得到合金粉末。

1.3 粉末性能测试

用振动筛分机对粉末进行筛分统计其粒度分布,松装密度与流动性按照GB/T 1482-2010 和GB/T 1479.2-2011 标准测定,采用粒度粒形分析仪对所得到的粉末进行粒度粒形分析,应用扫描电镜对粉末的形貌进行观察分析。

2 结果与讨论

2.1 电极棒转速对粉末性能的影响

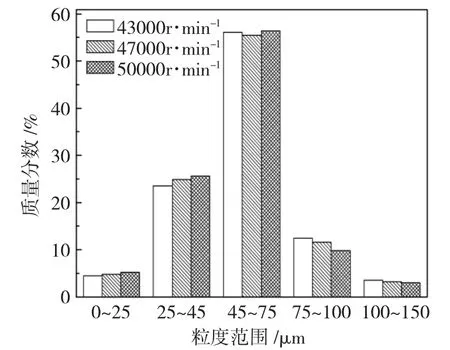

采用振动筛分法对所制得的粉末在高纯He 气保护下进行粒度分级,图 1 为 43000、47000 和50000r·min-1工艺条件下制得的GH3536 高温合金粉末,经过不同目数筛网过筛后粒度分布情况。

图1 不同转速下制备的粉末粒径分布Fig.1 Particle size distribution of powder prepared at different speeds

由图1 可见,旋转电极法制备的粉末粒度在150μm 以下,大致呈现正态分布且较为集中,主要集中在45~75μm,细粉比例较低,粉末小于25μm 的不超过5%,随着电极棒转速的增加,粉末粒度得以细化。

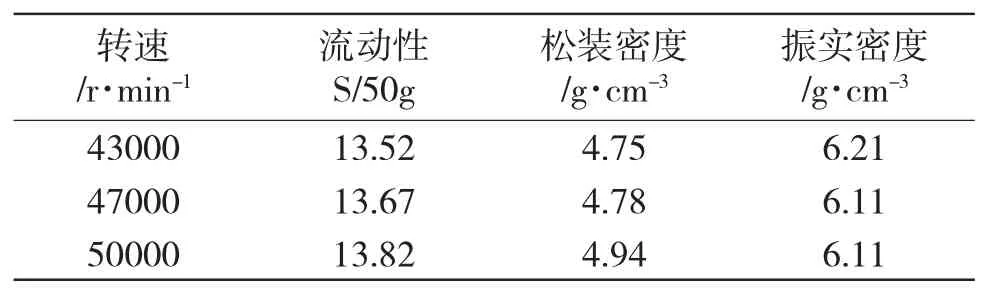

表2 为不同转速下粉末的松装密度、振实密度以及流动性的情况。

表2 不同转速下合金粉末的物理性能Tab.2 Physical properties of alloy powders at different speeds

由表2 可见,随着转速的增加,粉末的松装密度增大,流动性下降。粉末的松装密度随着粉末尺寸的减小而减小,随着转速的增加,粉末的粒度减小,小颗粒粉末填充到大颗粒之间的空隙数量也随之增加,导致粉末的松装密度增加。粉末的流动性与粉末的粒度也有一定的关系,随着转速增大粒径的减小,粉末的流动性随之下降。

图2 为转速对粉末球形度的影响。

图2 转速对粉末球形度的影响Fig.2 Influence of different speeds on the sphericity of powder

由图2 可见,随着转速的提高,粉末中椭圆形的的颗粒数量大幅度减小,球形颗粒占比率增加。进一步对不同转速下制备出的粉末进行球形度分析,随着转速提高,粉末的球形度也在提高。这是因为随着转速提高,液态金属所受到的离心力越大,越容易在飞行冷却过程中形成球形。

图3 为不同转速下制得粉末的氧含量变化趋势。

图3 不同转速下制得粉末的氧含量Fig.3 Oxygen content of powder prepared at different speeds

由图3 可见,随着转速的提高,粉末氧含量呈上升趋势。转速的提高,制得粉末的细粉含量增加,细粉的氧含量要高于粗粉。这是由于细粉的比表面积较大,对气体的物理吸附能力也就越高。

2.2 等离子弧电流对粉末性能的影响

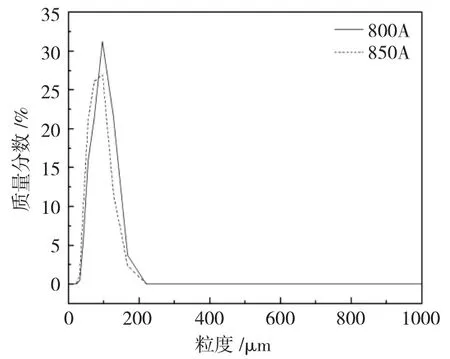

等离子电弧的电流强度变化基本上反映了等离子枪输出功率的变化。随着电流的增大,高温合金粉末的粒度分布随之增大,同时提高电流会造成等离子枪的输出功率增大,能量过高会使低熔点元素烧蚀,降低粉末的球形度。图4 为电流分别800、850A的粒度分布图。

图4 不同电流强度的粉末粒径分布Fig.4 Powder particle size distribution with different current intensities

由图4 可见,当电流强度为800A 时,所得的GH3536 粉末粒度范围较窄,且细粉相对850A 下较少。

表3 为不同电流强度下粉末的松装密度、振实密度以及流动性的情况。

表3 不同电流强度下粉末的物理性能Tab.3 Physical properties of powders under different current intensities

由表3 可见,随着转速的增加,粉末的松装密度增大,流动性下降明显。

图5 为电流强度对高温合金粉末球形度的影响。

图5 电流强度对高温合金粉末球形度的影响Fig.5 Effect of current intensities on the sphericity of superalloy powder

由图5 可见,随着转速的提高,球形度没有明显的变化,只有小的波动,可以控制在大于93%。粉末的球形度和流动性的好坏直接影响打印金属部件的质量,因此,控制好打印用粉末的流动性和球形度是很有必要的。

2.3 粉末形貌分析

图6 为采用SEM 对合金粉末进行形貌分析图。

图6 高温合金粉末不同放大倍数的SEM 照片Fig.6 SEM pictures of superalloy powders with different magnifications

由图6 可见,粉末呈球形,表面光滑,基本无卫星球存在,表明具有较好的流动性。

有少量椭圆形颗粒,但多数粉末为规则的球形,球形粉末含量约为93%。这是等离子体旋转电极雾化法液膜破碎及形成球形粉末的机理所决定的,旋转的阳极合金棒熔化后在料棒边缘形成一圈液膜区,该区内的合金液在离心力作用下随机飞溅出去,形成一种细小的个体液滴,飞行过程中由于表面张力的作用逐渐球化后凝固。由图6 可见,粉末颗粒表面类似龟裂,这是在急速冷却过程中不同区域所形成的一次晶和二次枝晶,枝晶之间相互堆叠所形成的现象。

3 结论

(1)粉末的粒度随着电极转速的增加而减小,大致呈现正态分布且较为集中,主要集中在45~75μm,细粉比例较低。随着转速的增加,粉末的松装密度增大,流动性下降明显。

(2)当电流强度为800A 时,所得的GH3536 粉末粒度范围较窄,且细粉相对850A 下较少。

(3)等离子旋转电极法制备的GH3536 高温合金粉末,最佳工艺参数为:电极棒转速47000r·min-1,气体选择Ar,等离子弧电流强度800A。所得的粉末球形度可以到达93%,粒度分布较窄,流动性和松装密度相对理想,氧含量为100×10-6左右,可以满足3D 打印的要求。