昆玉钢铁450m3高炉经济冶炼生产模式实践

2021-12-01王庆鲲陈玉成王广林赵金巍田德亮江栋栋

王庆鲲,陈玉成,王广林,赵金巍,田德亮,江栋栋

(新疆昆玉钢铁有限公司)

新疆昆玉钢铁设计规划建设三座450m3高炉,2013年6月建成后投产了2#高炉和3#高炉,受疆内钢铁产能过剩影响,1#高炉未投产。自2014年高炉每年冬季停炉,高炉生产周期短。在冬季昆玉高炉停炉成为常态下,生产期间昆玉钢铁通过优化烧结生产模式减少低品质矿消耗比例,提高生产周期内高炉生产管理技术,基本达到了年度生产周期内铁水产量提高,指标提升的目标。逐步探索出了一套适应于昆玉炼铁生产的经济冶炼模式。

1 昆玉高炉主要生产指标

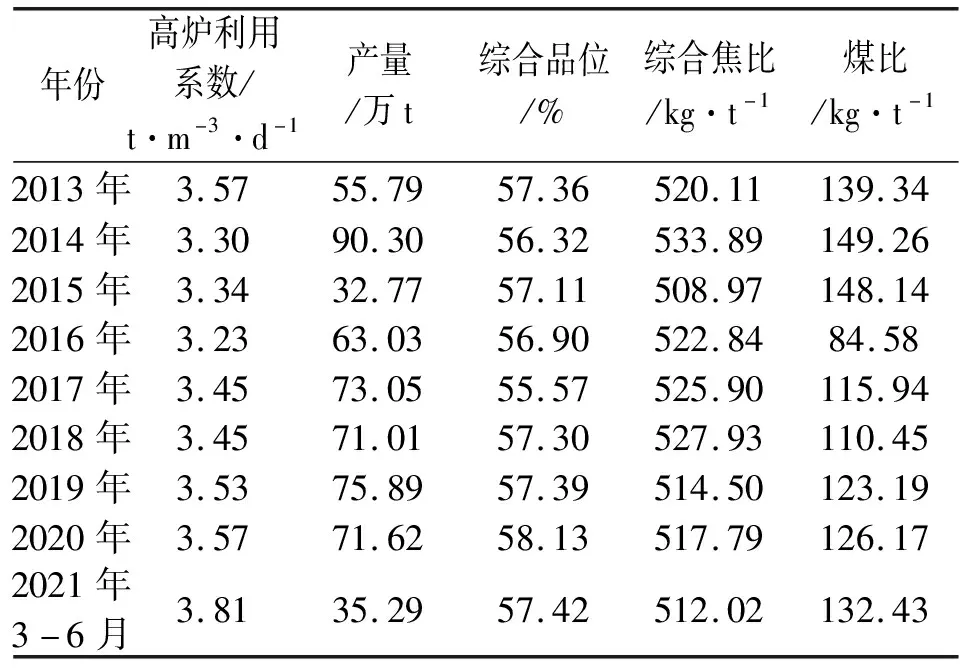

近几年,新疆昆玉钢铁450m3高炉经济冶炼模式下主要生产指标见表1。

表1 昆玉450m3高炉部分生产指标

2 烧结生产模式优化

昆玉钢铁铁前系统配套1台210m2带式烧结机,烧结机产能按三座高炉配套设计,两座高炉生产时烧结产能过剩,不可避免产生部分低品质落地烧和开机烧。通过不断摸索,优化烧结生产模式,在2018年基本形成了烧结限产提质,落地烧结矿自然堆放,实现月度烧结机停开机一次的高效经济生产模式,即采取“26+4”的模式组织生产。此生产模式下,烧结矿吨矿成本还有所降低,年度创效在400万元以上。同时,高炉烧结矿返粉率较之前平均降低1.51%,吨铁返粉降低22.30kg/t,大幅度改善了高炉料柱块状带透气性,为高炉炉况稳定提供了基础条件。

3 高炉生产模式优化及相关技术应用

3.1 兰炭粉+高挥发分原煤经济喷吹技术应用

昆玉高炉喷煤系统于2013年7月16日建成,进行联动试车及设备消缺后,7月21日投入生产制粉,7月22日喷吹入炉。受疆内煤种资源限制,喷煤由低挥发分烟煤制粉喷吹逐步过渡至兰炭粉+高挥发分原煤的经济喷吹模式。2013年7月-2015年5月全低挥发分烟煤喷吹(Vdaf16%);2015年6月9日初次试用疆内高挥发分原煤(Vdaf35%),喷吹煤种为低挥发分烟煤+高挥发分原煤;2016年4月17日试用原煤(Vdaf20%),喷吹煤种为低挥发分烟煤+高挥发分原煤+原煤;2016年8月15日停用低挥发分烟煤,喷吹煤种调整为全原煤喷吹;2017年9月21日试用兰炭粉(Vdaf11%),于2017年9月27日停用原煤,实现兰炭粉+高挥发分原煤喷吹模式,此后高炉延续此制粉喷吹模式。制粉比例为兰炭粉∶高挥发分原煤=50%∶50%。

昆玉高炉采用兰炭粉+高挥发分原煤喷煤技术,适应了疆内煤种资源条件,形成了具有特点的喷吹工艺,降低了高炉燃料成本,大幅度降低了铁水生产成本。

3.2 热风炉凉炉-烘炉周期生产技术应用

昆玉高炉热风炉是由硅砖、高铝砖和粘土砖砌筑,硅砖以其重量轻、荷重软化温度高、高温热稳定性能和传热性能好等优点被应用于高风温热风炉的高温区。但硅砖低温体积稳定性差,为此2014年首次停炉后曾对两座高炉热风炉进行了165天长周期保温,消耗天然气167.5万m3,造成资源浪费。

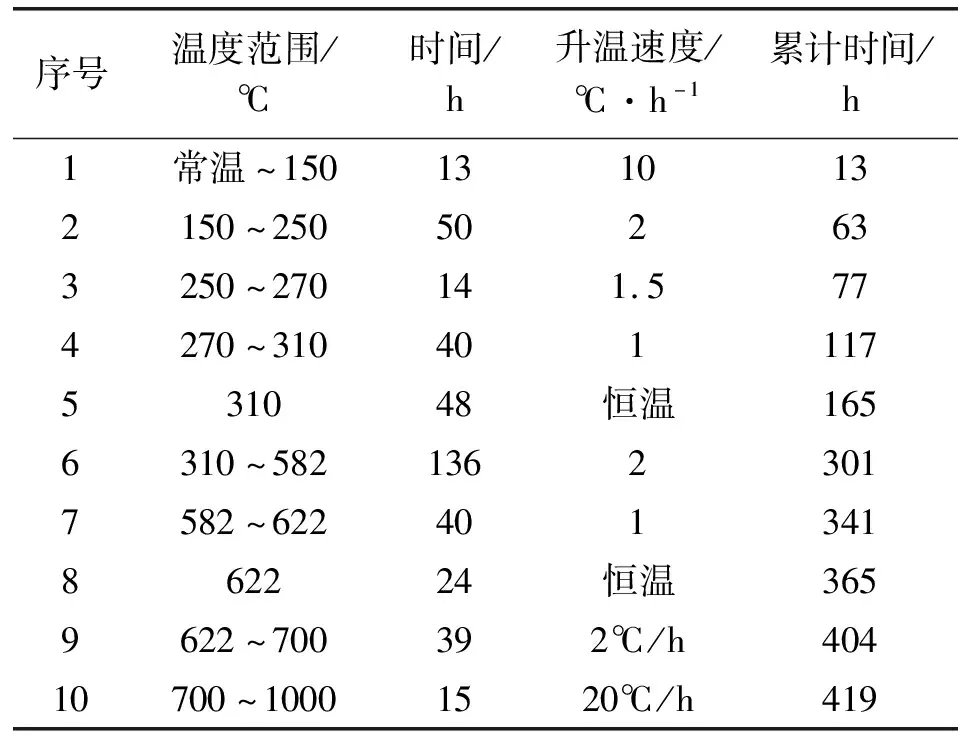

2015年预判今后每年度均要停炉的客观实际,在查阅分析大量热风炉凉炉及烘炉相关文献,并与硅砖生产厂家技术交流,结合昆玉实际情况,设计制定了热风炉凉炉-烘炉曲线,自2015年开始实现热风炉凉炉-烘炉周期性生产。通过2017年、2019年打开人孔进行热风炉内检查,耐材表面无较大裂纹,热风出口组合砖裂纹较轻,6座热风炉凉炉安全、顺利,且生产期间热风炉提供的热风温度满足高炉生产需要。热风炉凉炉-烘炉曲线见表2、表3。

表2 昆玉高炉热风炉凉炉曲线

表3 昆玉高炉热风炉烘炉曲线

3.3 主沟通铁量突破20万t

对主沟浇注模具改进优化,增加主沟前段两侧、沟底的厚度,做好主沟耐材浇注与烘烤质量管理,生产期间对主沟沟头打风降温等措施。自2018年开始,两座高炉主沟一次通铁量突破20万t,在铁水产量增加的基础上实现年度主沟检修一次的目标,减少生产期间高炉休风时间,适应了昆玉高炉年度生产模式。主沟一次通铁量统计见表4。

表4 主沟一次通铁量

3.4 关于复产炉型管理

3.4.1 高炉喷涂技术应用

昆玉高炉5~10段冷却壁设计耐材厚度380mm,其中烧成微孔铝炭砖及粘土镶砖厚150mm,镶砖外侧砌筑一层厚230mm粘土保护砖。2014年停炉降料面时冷却壁热面耐材基本完全脱落,考虑炉型对高炉生产影响大,于2015年复产开炉前进行了首次高炉人工湿法喷涂工艺,喷涂厚度平均230mm,两座高炉使用喷涂料320t。2015年4月开炉后受钢铁市场行情影响较大,2#、3#高炉分别生产至当年7月、8月停炉,降料面后炉内残留喷涂料较多,2016年喷涂前对残留喷涂料做了保护性清理,复产后喷涂料发生局部脱落现象,对高炉生产影响较大,分析认为主要是残留喷涂料影响的。

结合上述情况,考虑每年均会降料面停炉,为使降料面后冷却壁热面基本洁净,减少冷却壁表面残留喷涂料,自2017开炉前优化了高炉喷涂厚度,做了喷涂层减薄处理,平均厚度控制200mm,9~10段逐步加厚平滑过渡,加大平滑过渡的高度,且保证10段与11段无错台。此后,一直沿用此法进行炉内喷涂,平均每年两座高炉消耗喷涂料280t,炉型恢复合理,再未发生喷涂料脱落,对生产周期内高炉炉况稳定顺行提供了基础条件。

3.4.2 风口区域浇注技术应用

2018年停炉后进入炉内检查炉内耐材状态,发现风口区域的风口组合砖发生严重侵蚀,包裹风口中套部位的耐材基本完全侵蚀,侵蚀严重处深度约350mm,导致风口区域炉型不规则,破坏炉内初始煤气流分布,恶化高炉操作条件。因此,于2019年开始对炉缸风口区域使用硅凝胶-碳化硅自流浇注料的浇注工艺,恢复风口区域炉型,保持此部位炉型合理,满足高炉生产需要,高炉操作基础条件改善。

3.5 经济开炉技术应用

3.5.1 铁口预埋风枪技术应用

2013—2018年高炉开炉均采用传统的铁口安装煤气导出管,通过铁口排出高温煤气来预热炉缸以及见渣后不间断高强度连续烧氧的开炉工艺,以此来保证顺利排放首次铁。此开炉工艺下首次出铁情况不理想,冷渣铁难以从铁口排出,且首次铁极易发生跑大流,不能达到预期效果,安全性也较差。特别是2016年、2018年高炉开炉初期首次铁排放困难,风口发生了涌渣的现象,延误开炉进程,大幅增加了炉前工作强度。

2018年作者提出铁口预埋风枪的开炉工艺,于2019年开炉时首次使用。此工艺实施后,开炉初期首次铁排放顺利,高炉铁口预埋风枪操作打开铁口用时较2018年使用煤气导出管节约3.93小时,吹氧管用量节约220根,高炉点火后加全风时间缩短3.57小时,基本杜绝了炉前开炉初期大幅度烧氧工作以及开炉首次铁跑大流的现象,实现了首次铁安全顺利排放,为开炉期间炉况恢复提供了坚实的基础。

3.5.2 开炉参数优化及开炉进程的控制技术应用

(1)通过开炉操作经验的积累,自2017年开始主要控制的开炉参数稳定,全炉焦比3.5t/t,正常料焦比0.85kg/t,矿批7t,净焦加至炉腰处,堵50%风口开炉。开炉初期,铁水物理热、炉内料柱透气性、风量的恢复等得到了改善,高炉炉况快速恢复。

(2)结合高炉开炉进程推进快,不能有效处理开炉期间提高冶强与炉缸活跃性及炉墙洁净度等经验,自2019年开始,明确提出了通过控制铁水硅、锰以及铁水物理来控制开炉进程,确定开炉初期是以铁水物理热≥1430℃为基础来实现开风口加风进度。开炉进程控制见表4。

表4 开炉进程控制表

3.6 大α角、大矿批布料技术应用

昆玉钢铁2#、3#高炉投产后对矿焦布料角度、矿批以及矿焦环位角差等操作参数未有较大突破。长期保持矿外环最大角度22.5°~23.5°,焦最大角度24~24.5°,矿批15.6~16.2t,矿焦外环价差1.5°~2°。布料角度α角、矿批等相对较小,生产周期内边缘气流盛,且炉喉料面圆周方向不均,中心气流不稳,每年度的生产后期边缘炉墙变得不规则,合理的操作炉型难以长期保持,炉温控制困难,经常性随气流变化炉温随之波动,影响高炉炉况整体稳定性一般。

2021年开炉前对2#、3#高炉不同角度下的碰撞点进行仔细严谨的测量,准确测定出了两座高炉碰撞点基础数据,在优化下部送风制度、活跃炉缸、强化槽下筛分等措施配合实施的条件下,逐步推出角度、扩大矿批。目前2#高炉矿批16.5t,布料制度为α矿25.5/3 23.1/3 20.8/3,α焦26/3 24/2 22/2 20/2;3#高炉矿批17.0t,布料制度为α矿26/3 23.3/3 20.5/3,α焦27/3 24.9/2 22.3/2 19.5/2。从炉内气流分布及煤气利用率来看,较以前有所改善,边缘气流的稳定性也得到了加强,基本达到了大α角、大矿批稳定炉况,改善煤气流分布的目的。

4 结束语

昆玉高炉通过不断探索与实践,在冬季停炉常态下,面对年度高炉生产周期短的不利条件,通过优化烧结、高炉生产模式,采取应用与之适应的生产技术,生产期间高炉各项经济技术指标得到了稳步提升,实现了高炉经济冶炼,铁水成本降低的目的。