八钢欧冶炉处理炉缸堆积的生产实践

2021-12-01季书民

季书民

(宝钢集团八钢公司碳中和办公室)

1 背景介绍

八钢欧冶炉2015 年6月18日点火开炉,自开炉后通过不断的技术创新、工艺优化,欧冶炉实现了安全、稳定、经济运行,2020年欧冶炉各项关键技术经济指标达到开炉以来的最优。

2021年,为了进一步提高欧冶炉的燃料经济指标,降低生铁成本、减少碳排放,2021年1月7日欧冶炉休风进行风口喷煤衔接,实施风口喷煤,由于对风口喷煤的风口小套装置的进风方式及喷煤风口的工况参数认识不足,欧冶炉风口小套频繁破损,引发气化炉炉缸堆积,气化炉炉况失常。笔者对此次欧冶炉气化炉炉缸堆积的原因及特征进行梳理,介绍处理措施,以更好地指导欧冶炉的生产。

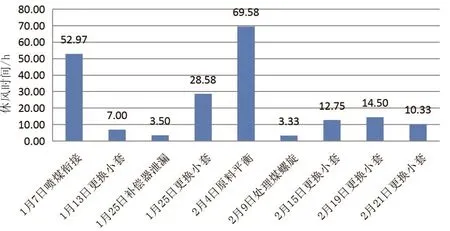

2 气化炉炉缸堆积的原因

2021年1月7日欧冶炉休风进行风口喷煤衔接,时间较长历时52.97h,开风后又因风口小套损坏、漏水于1月13日休风更换,之后又出现煤气补偿器泄露、原料供给不平衡、处理煤螺旋卡组等问题造成频繁休风。2021年2月4日8时利用原料供给不平衡休风检修同时更换喷煤风口,休风69.58h,休风前铁水含硅最高PT1520℃,硅2.17%,复风后开始快速降硅,同时为适应原料供给不平衡,进行限产、低熔炼率减氧操作,炉缸开始出现堆积,至2月15日累计破损10个风口小套,休风进行集中更换,历时12.75h,在此次更换风口过程中发现风口渣铁堆积严重,判断为炉缸不活跃,出现堆积现象。风口漏水后,炉内进水多,进而使渣铁变得粘稠,排放不畅,逐渐形成炉缸堆积。2月16日至2月19日陆续出现风口小套破损现象,2月19日休风更换,复风后继续提炉温处理炉缸渣铁,炉前渣量波动大(理论渣量约180~250t)。2月19日至2月21日通过加萤石和锰矿继续化炉缸,在处理炉缸堆积期间,风口破损6个,休风更换。图1为2021年1-2月欧冶炉气化炉月休风时间。

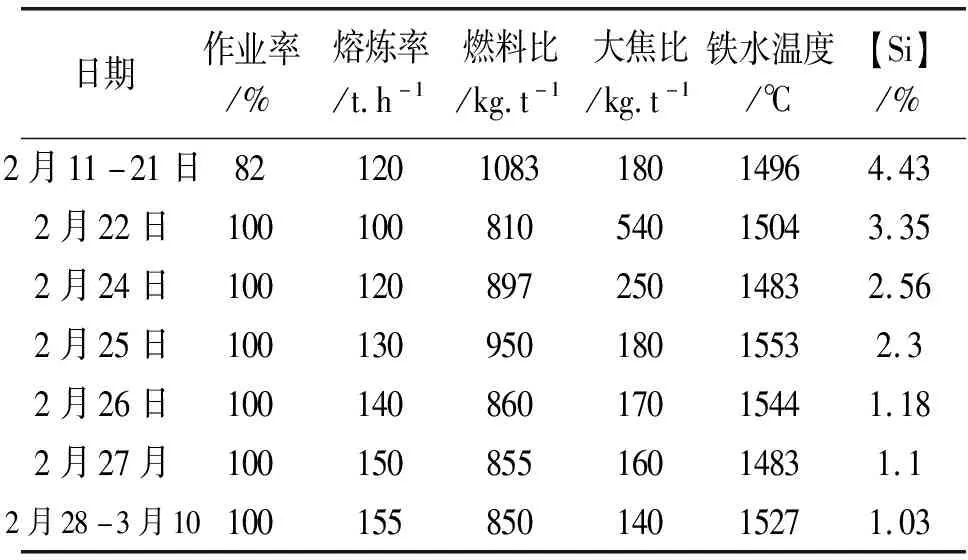

由图1可知,因休风较多,时间较长造成欧冶炉气化炉炉缸的堆积,熔炼率持续下降,由2021年初的平均150t/h(峰值180 t/h),2月份下降到130 t/h(谷值80 t/h),产量损失严重。

图1 2021年1-2月欧冶炉气化炉休风时间

2021年1-2月的风口破损后造成气化炉炉况失常,对炉缸的活跃程度判断不足,分析认为造成炉缸的堆积的主要原因有:(1)欧冶炉自开炉以来,第一次发生如此严重的炉缸堆积,操作者和技术人员对气化炉炉缸堆积认识不足,对非高炉气化炉炉缸堆积处理方法不熟悉;(2)风口喷煤工程衔接后,为了尽快降硅,下调燃料比较过快,造成炉缸内部的渣铁得不到充足的热量熔融,开风后炉缸已有堆积征兆,技术人员未及时发现;(3)对风口喷煤的认识不够,对于风口喷煤的技术论证不充分,同时在此情况下为了完成风口喷煤试验,在炉缸不活跃以及低焦比的情况下,忽视了焦炭作为气化炉料柱骨架的透液透气性的作用,试验风口喷煤,未能掌握煤粉燃烧反应的规律,造成煤粉在炉缸堆积;(4)开风口顺序过快;(5)频繁休复风,造成炉缸进一步堆积加剧,同时休风前后未采取洗炉措施;(6)烧结矿比例由40%提高到60%,竖炉原料配比球团矿少,造成入炉粉末增多。

3 欧冶炉气化炉炉缸堆积的特征

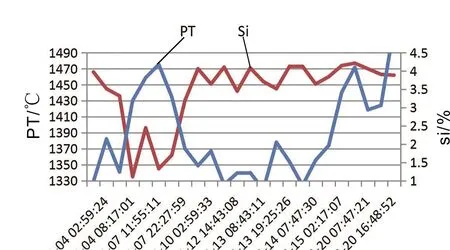

3.1 低物理温度PT,高化学热生铁含[Si]

2021年2月4日原料供给不平衡休风检修,休风69.58h,开风后生铁[Si]=4%,与其对应的PT只能达到1345℃(见图2),充分说明炉缸堆积后造成严重亏热。同时由于渣铁物理热不足,造成渣铁流动性变差,渣铁沟积渣积铁严重,增加了炉前工作量。

图2 生铁2021年2月气化炉[Si]和PT对比

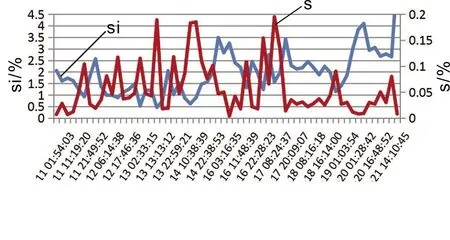

3.2 产生高硅高硫铁

2月11日后,气化炉炉缸严重恶化,产生高硅高硫铁。出铁过程中铁水温度逐渐降低,铁水中的硅含量和硫含量的波动大起大落,超过正常的水平,铁水和炉渣均变的粘稠,炉渣中带铁较多。具体见图3。

图3 2021年2月欧冶炉气化炉铁水[Si]和[S]对比

3.3 气化炉料位波动无序

气化炉有5组核源料位计LIR-04621、LIR-04622、LIR-04623、LIR-04624、LIR-04625,其中要求气化炉料位控制每班LIR-04625料位有显示,出铁后LIR-04624料位有波动。LIR-04625料位60%为满值,该料位显示时间不超过2h。气化炉料柱受炉缸堆积及炉缸空间的影响,向下运动的速度不均匀,得在同一时间内加入的炉料不会同时到达炉缸,另外沿料柱高度上某断面处的炉料有超越其它炉料而先下降到下层料柱断面的现象,造成气化炉料位波动不均匀。

3.4 气化炉炉底温度

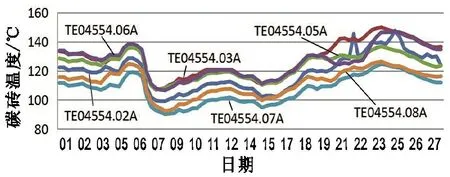

由2月1-17日炉底的第四层碳砖温度趋势可知(参考图12),在炉缸底部第四层碳砖沿圆周均布,2月7日前温度明显下降,呈现出炉缸不活跃,堆积征兆明显。

3.5 气化炉总氧量波动

气化炉的氧量波动频繁,打开铁口时,由于炉缸堆积,炉缸空间减小,铁口压力较大,受铁口压力大的影响,要及时减少风口氧量以配合工厂压力的降低,当铁口堵上时,氧量逐渐复原。

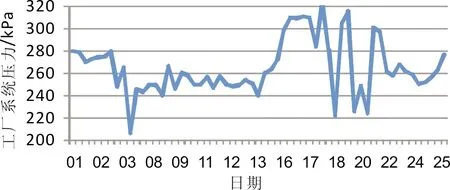

3.6 工厂压力

工厂压力趋势可以看出,出铁前后,受铁口压力的影响,加减工厂压力频繁,2月20日铁次7404工厂压力由310kPa减至220kPa,2月22日铁次7413的受最大铁流影响工厂压力由300kPa减至220kPa,见图4。

图4 2021年2月气化炉工厂压力

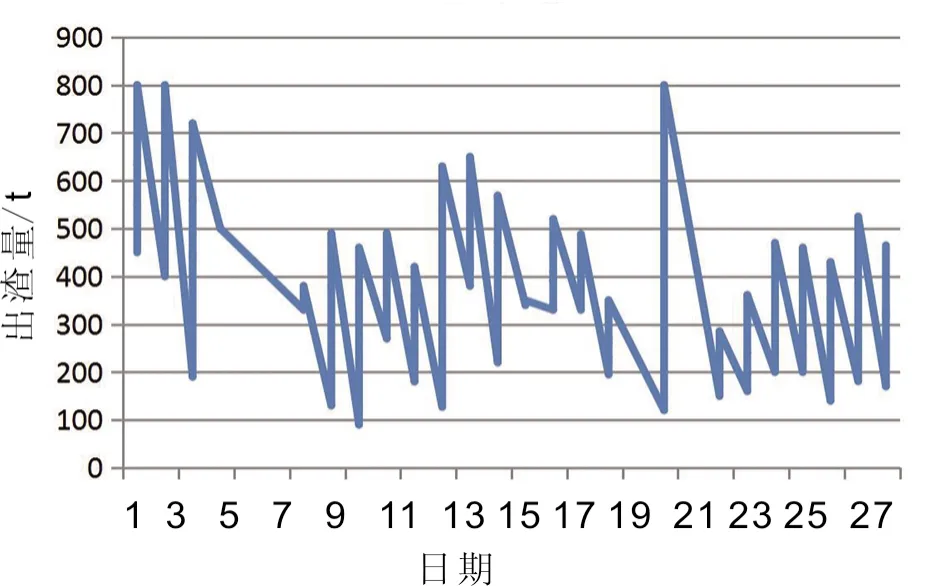

3.7 炉前出渣铁

从炉前出渣量的大幅波动可以看出,炉缸内有大量冷态渣凝固,在炉温上行时,炉缸内堆积的渣铁融化,渣量和铁水增多,出渣量和最大铁流均超过正常值。如图5、6所示2月2日铁次7404出铁54t,出渣量800t,2月22日铁次7413的最大铁流达到22t/min。

图5 2021年2月气化炉最大铁流

图6 2021年2月气化炉出渣量

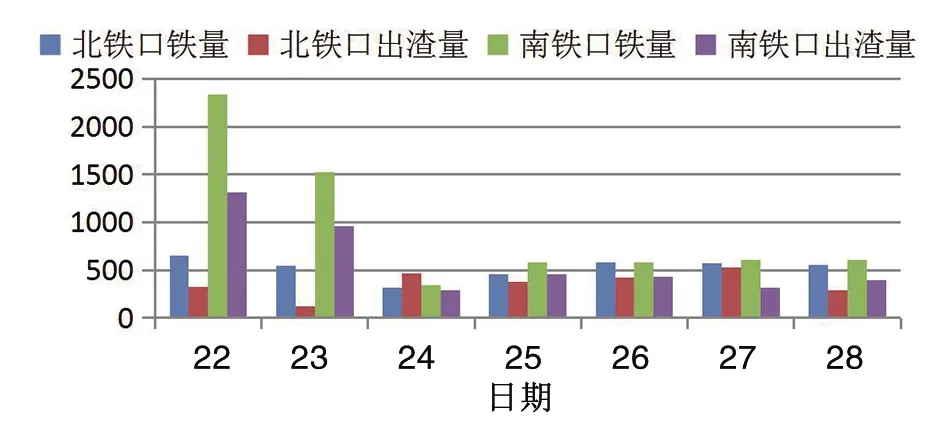

此次炉缸堆积的主要特征还存在炉前南北铁口在出铁过程排出的渣铁比例不同(图7),南铁口2月22日—28日处理炉缸堆积期间共计出铁10800t,出渣5779t(折干),北铁口共计出铁7123t,出渣4397t(折干)。其中南铁口在2月22日—23日初期排出大量渣铁,其中出铁3861t,出渣1765t(折干),由此判断南铁口较北铁口堆积严重,并排出大量冷态渣铁。同时由于炉缸中大量冷渣铁的排出,铁水温度低于其液相线后导致大量的石墨碳析出,由此可以看出欧冶炉长期冶炼高硅铁,炉渣碱度控制过高,形成石墨碳堆积。碱金属的富集使得渣铁流动性变坏,造成炉缸堆积的另一原因,炉渣排碱效果明显。

图7 2021年2月南北铁口出渣铁量

4 炉缸堆积的处理措施

在确认欧冶炉炉缸堆积后,欧冶炉调整操作方针,按照炉缸堆积原理进行处理。炉缸堆积是一个处理周期相对较长的过程,按照降硅进程及炉缸活跃度、炉前出渣出铁等关键操作分七个阶段进行处理。

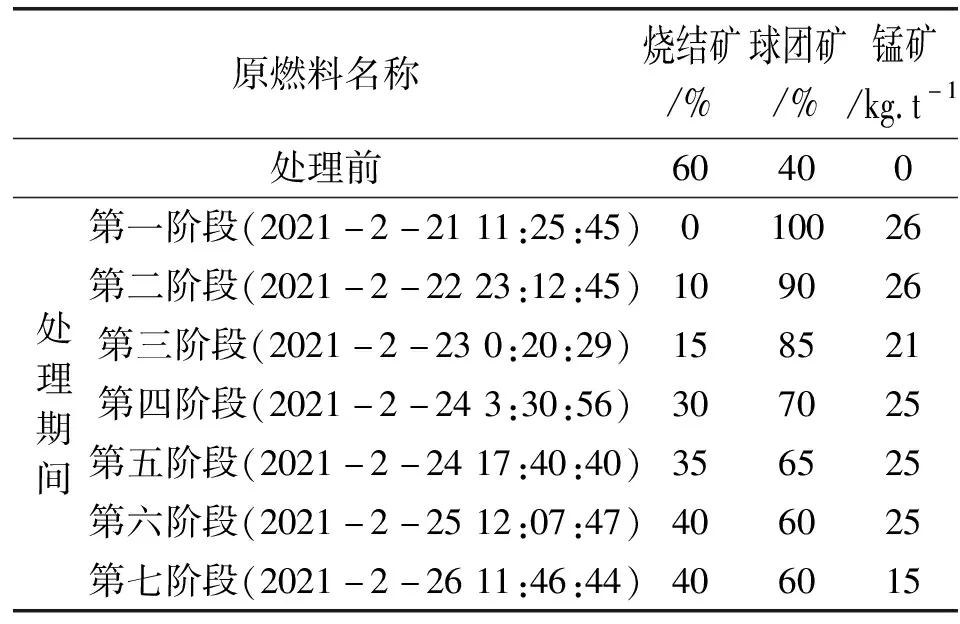

4.1 根据气化炉炉况情况调整竖炉炉料结构

为了减少入炉粉末及调整炉渣碱度,炉渣以酸性渣为主,竖炉的炉料结构由炉缸堆积前的烧结矿比例60%+40%的球团矿的炉料结构,处理第一阶段调整为100%的球团矿+锰矿的炉料结构,提高焦丁比例,增加焦丁比例以提高竖炉的透气性,降低竖炉压差,保证处理气化炉炉况失常时竖炉炉况的稳定。第一阶段加入12批100%的球团矿+锰矿,之后依次按照烧结矿比例10%、15%、30%、35%、40%、40%的比例与气化炉洗炉缸进程及降硅梯度的燃料结构相对应,分7个阶段分布实施。具体实施的阶段竖炉的炉料结构见表1。

表1 竖炉炉料结构

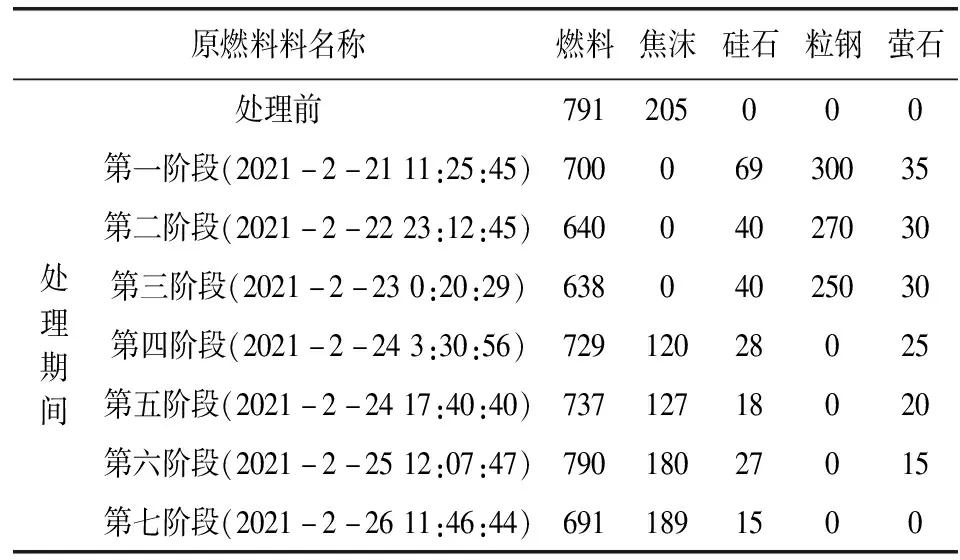

4.2 优化气化炉燃料结构

此次处理气化炉炉缸堆积,气化炉燃料第一阶段采用气化炉料柱全焦冶炼+拱顶喷煤的燃料结构,焦比由160 kg/t铁调整至550kg/t铁,拱顶喷煤由150 kg/t铁下调至100 kg/t铁,停止配加焦沫和沫煤,同时配加69kg/t铁的硅石用以降低炉渣碱度;配加30kg/t铁的萤石用以改善炉渣黏性及流动性;配加全Fe为83%的300kg/t铁的粒钢,粒钢的作用为在气化炉吸收很少的热量,产生更多铁水,进入炉缸后融化堆积渣铁的作用;拱顶喷煤造气确保竖炉还原煤气量(顶煤气单耗)足够,使金属化率达到50%以上,为下部炉缸提供充足的热量熔融冷态渣铁。为了提高渣铁的透液性,减少粉末进入炉缸,气化炉停止沫煤和焦沫的配比,以大焦替代沫煤和焦沫。焦炭是气化炉料柱的“骨架”,使用全焦冶炼,置换气化炉炉缸内的部分碎焦沫及沫煤块,形成新的炉缸炉芯焦,提高气化炉焦炭层的透液性,使热的渣铁顺利到达炉缸。气化炉的炉料结构见表2。

表2 气化炉的炉料结构 kg.t-1

4.3 提高炉温,保证渣铁物理温度充沛

炉缸堆积后须提高炉温进行热洗炉,在热洗炉过程中要适当调低碱度,改善炉渣流动性。操作上以烧为主,以洗为辅。气化炉采用全焦冶炼,减轻焦炭负荷等手段为冶炼进程提供足够的热量,提高炉缸温度。为防止堆积的加剧,气化炉焦炭退守必须到位,补热足够。

铁水温度控制 1510~1560℃,保证气化炉炉缸物理热充足。炉内加强炉况综合判断,做好氧量及气化炉煤线燃料调剂,[Si]控制3%~4%,稳定热制度。第一阶段根据炉温上行情况、PT大于1560℃以上及炉缸活跃情况,炉前渣铁排放情况,经过综合判断后调整大焦比。

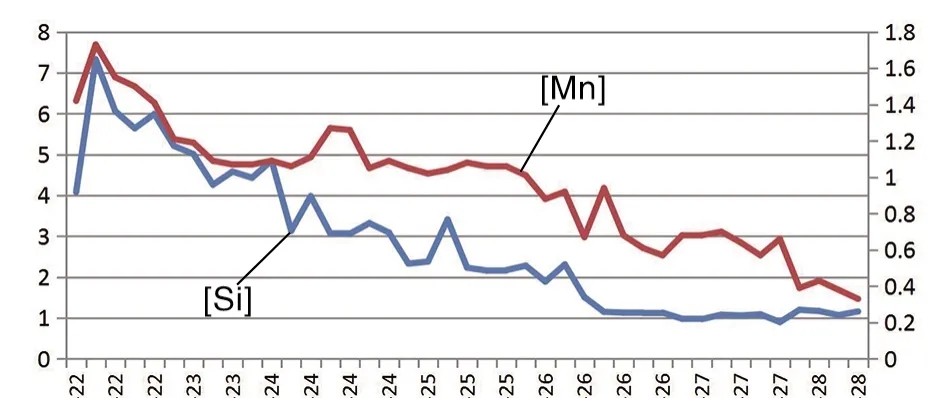

例如:2月22日铁次7413,生铁[Si]=5.64%,[Mn]=1.5%,PT=1564℃调整大焦比10kg;2月22日铁次7426,生铁[Si]=3.09%,[Mn]=1.09%,PT=1600℃,调整大焦比210kg。炉缸堆积基本缓解,加沫煤和焦沫,抽大焦,风口陆续喷煤气,调整气化炉燃料结构,开始加快降硅节奏,同时调整锰矿配比,降硅进度见图8。

图8 2021年2月22~28日降硅趋势

4.4 调整造渣制度

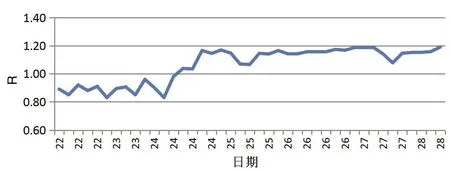

欧冶炉炉渣性能不仅影响生铁成分,而且影响炉缸热制度,通过降低炉渣二元碱度(图9),改善渣的流动性,保证炉内渣铁的正常排放。由于气化炉全焦冶炼,全氧风口冶炼,风口理论燃烧温度较高,[S]还原加剧,铁水[Si]高,为保证良好渣铁流动性,第一阶段炉渣二元碱度R降至0.85位,因炉渣R=CaO/SiO2在0.8~1.2时的粘度最低,铁水含S质量分数控制在0.030%~0.050%,提高炉渣和铁水的流动冲刷能力。例2月23日铁次7416,生铁R=0.89、[S]=0.036%。

图9 2021年2月炉渣碱度控制趋势

同时配加萤石,CaF2能显著降低渣的熔化温度和粘度,促进CaO的熔化,同时还能与CaO形成低熔点(1386℃)的共熔体,消除渣中难熔的组成。因此含氟的炉渣熔化性温度低,流动性好,在炉渣碱度很高时(R=1.5~3.0),仍能保持良好的流动性。

锰矿洗炉,渣中(MnO)对碱性渣粘度影较大,对难熔炉渣MnO具有较强的稀释作用,去除堆积在炉缸内的难熔炉渣,渣中锰含量为2%~3%。

降低炉渣碱度,改善渣铁流动性,增加了铁水含锰量及渣中MnO含量,提高渣中CaF2含量,达到清洗炉缸的目的。从渣样断面来看,基本上都为全玻璃渣,具体炉渣碱度控制,根据炉缸恢复情况确定,表3为炉缸堆积处理进程。

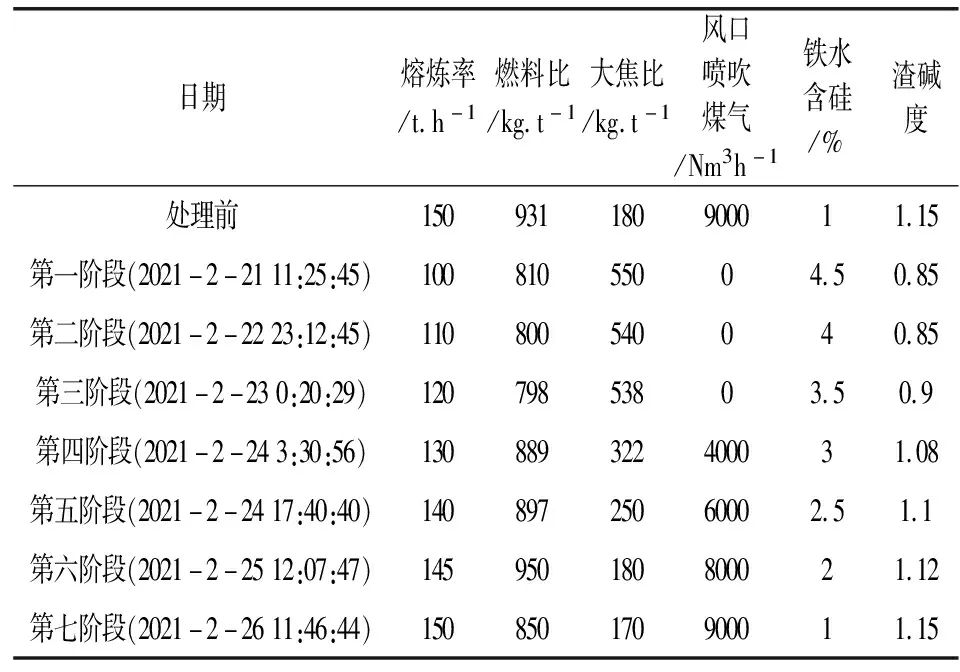

表3 炉缸堆积处理进程

4.5 装料制度控制

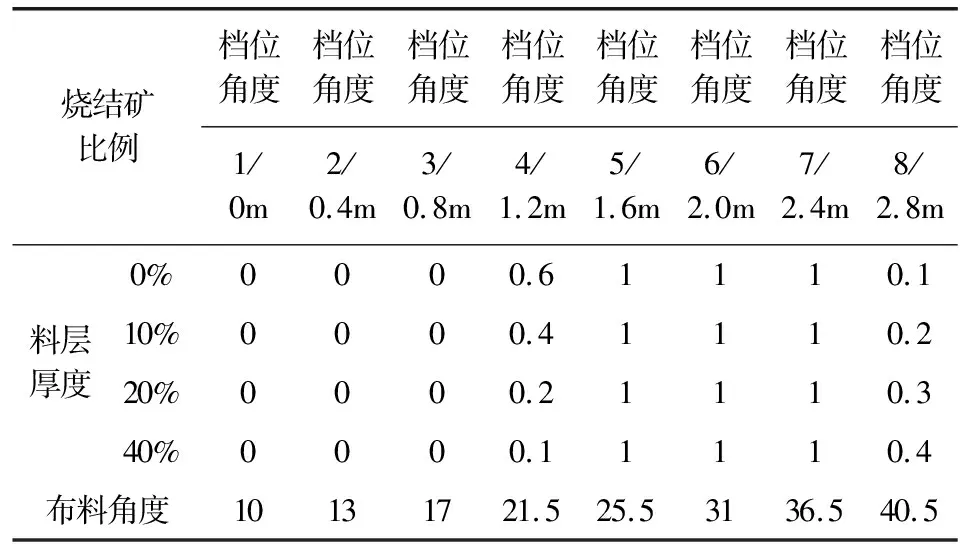

竖炉布料调整:处理炉缸堆积时,全球团12h,取消烧结矿比例,档位调整为1.2m档,相对厚度由0.1提至0.6,2.8m档由0.4降至0.1,布料时间由260s调整至240s,见表4。

表4 矿布料器的布料档位控制

坚持“平台-漏斗”的布料模式,通过布料制度调整平台的宽窄、位置和漏斗的深浅来平衡边缘和中心气流的分配,矿布料档位调整的总体趋势是边缘发展、照顾中心,根据炉缸好转情况,逐渐提烧结矿比例,每提高10%,中心档位减0.2,边缘加0.1,以提高竖炉金属化率,从而提高降硅速率。

4.6 送风制度控制

必须保证一定的氧量水平,提高鼓风动能活跃炉缸,利于活跃炉缸。风口风速控制在185~195m/s,同时保证气化炉风口投入数不小于18个。开风口顺序为不漏水的先开,再开风口时,要根据渣铁排放情况、风口附近冷却壁温度、已开风口的活跃程度及靠近铁口的风口优先开启的原则,由已开风口向未开风口逐步扩开。

4.7 冷却制度控制

6段7段铜冷却壁温度稳定在43±3℃,稳定冷却水量。炉底温度适当提高20℃,降低炉缸的冷却强度,控制稍高的炉缸水温差,由原来的2℃逐渐调至3℃,减少炉缸热量损失,促进消除炉缸堆积。

4.8 炉前出铁管理

在洗炉的同时,加强炉前出铁的管理。(1)缩小出铁间隔,保证铁口间隔在10分钟之内;(2)保证了出铁的连续性和均衡性;(3)同时用Φ55mm的钻头,提高日平均出铁次数;热洗期间,日平均出铁次数在12次左右,加强了炉缸铁水的循环。制定了严格的出铁重叠标准,从铁口入手,做好铁口的维护。

5 处理效果分析

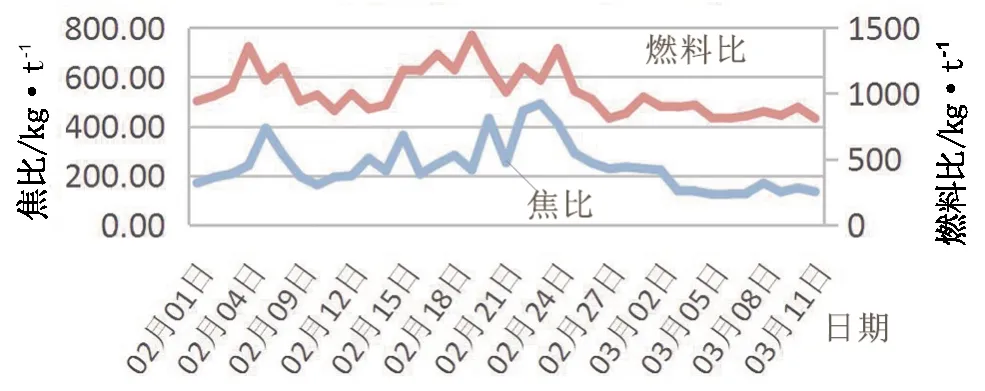

第一次面对气化炉炉缸堆积的问题,使用锰矿来处理,无经验可循,通过理论分析,摸索实践,逐步恢复炉缸状况,效果显著。各项经济技术指标趋于稳定,见表5。

表5 气化炉炉缸堆积处理前后经济技术指标对比

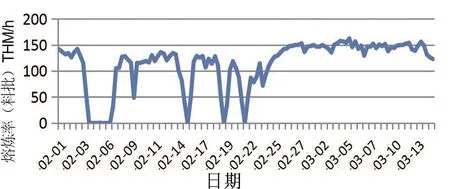

(1)由表5的经济技术指标可以看出在2月21日之前维持较低熔炼率生产,其中2月22日为了洗炉,控制熔炼率在100t/h(见图10),之后随着炉缸的不断活跃,持续提高产能。在2月21日前采用正常燃料结构,燃料比较高,21日之后使用气化炉全焦冶炼的处理炉况过程中,在气化炉炉缸逐渐活跃,炉况顺行的基础上,随着大焦比的降低,燃料比逐渐升高,后又随着降硅进程逐渐降低(见图11)。总体经济指标按照计划控制,2月26日燃料比已趋于正常。在此次使用全焦冶炼的进程中,风口小套未烧损,又一次验证焦炭对于气化炉料柱透液性的重要性,同时给我们冶炼操作者及技术人员提出了警示:气化炉炉缸堆积征兆表现后,及时制定洗炉方案,预判后及时处理,防止在频繁烧损小套后,造成炉缸严重堆积,增加了处理难度。

图10 2021年2—3月气化炉熔炼率对比

图11 2021年2—3月焦比燃料比对比

(2)炉缸恢复正常后总氧量趋于平稳,铁口压力稳定,出铁均匀,减氧减压情况显著减少。

(3)从2月27日热洗结束,炉况逐步好转。从炉缸碳砖温度来看,炉底第四层碳砖的中心温度从2月中旬的110℃上升到140℃,所以从整体的炉底碳砖温度来看,炉缸温度呈上行趋势,见图12。

图12 2021年2月气化炉炉缸碳砖温度

6 结束语

(1)此次处理欧冶炉气化炉炉缸堆积,通过理论分析和现场实践相结合解决问题,积累了经验。通过采用全焦冶炼处理欧冶炉气化炉炉缸堆积,效果明显,说明焦炭质量对于炉缸的活跃及炉况顺行的重要性,发现炉缸堆积征兆及时调整气化炉大焦比例,防止事故进一步扩大;炉前组织到位,勤开铁口,不断排放冷凝渣铁,同时要保证恒风堵口率,保证炉前操作无误;在处理炉况时,要防止炉前设备发生故障而影响处理进程。

(2)进一步规范了操作要求,如欧冶炉生产常用萤石作洗炉剂,但要避免经常使用大量萤石洗炉,以减少对炉衬的侵蚀;24h以上的休风按照1000kg/t—980kg/t—950kg/t—900kg/t—850kg/t的顺序,根据铁水温度分阶段降低燃料比。

(3)在欧冶炉日常的技术管理中,需要总结炉况发生异常前的征兆、培养及时发现的能力,针对异常征兆,提前调剂操作制度,避免炉况恶化,有效、快速处理炉况变化。

(4)气化炉炉况顺行、炉缸活跃是欧冶炉风口喷煤的基础,针对风口喷煤的关键技术难点需要持续攻关。