COB系列LED产品生产工艺问题分析与优化

2021-12-01黄海山

黄海山

(厦门华联电子股份有限公司,福建 厦门 361005)

0 前言

COB系列LED通常是将一系列中小功率LED芯片通过串并联的连接方式集中在碗杯中,具有电流密度低、光效高、寿命长的特点,经常被运用在照明领域中。照明运用除了要求产品有较高的光通量、光效、显色指数外,对光色的一致性非常敏感,因此通常也要求COB系列LED的光色一致性要达到色容差≤5SDCM,色温差异≤±300K。

COB系列LED发白光通常有2种方式,一种是通过RGB三色芯片混色后得到,还有一种是在蓝光芯片上涂覆荧光胶,蓝光芯片激发荧光粉发黄光,再和剩余蓝光混色后得到白高光。目前市面上常使用第二种方式。荧光胶涂覆一致性的好坏极大程度地决定了产品光色的一致性,最终会直接影响到产品的良率、竞争力等。针对该情况,笔者重点对点荧光胶展开研究。

1 现状

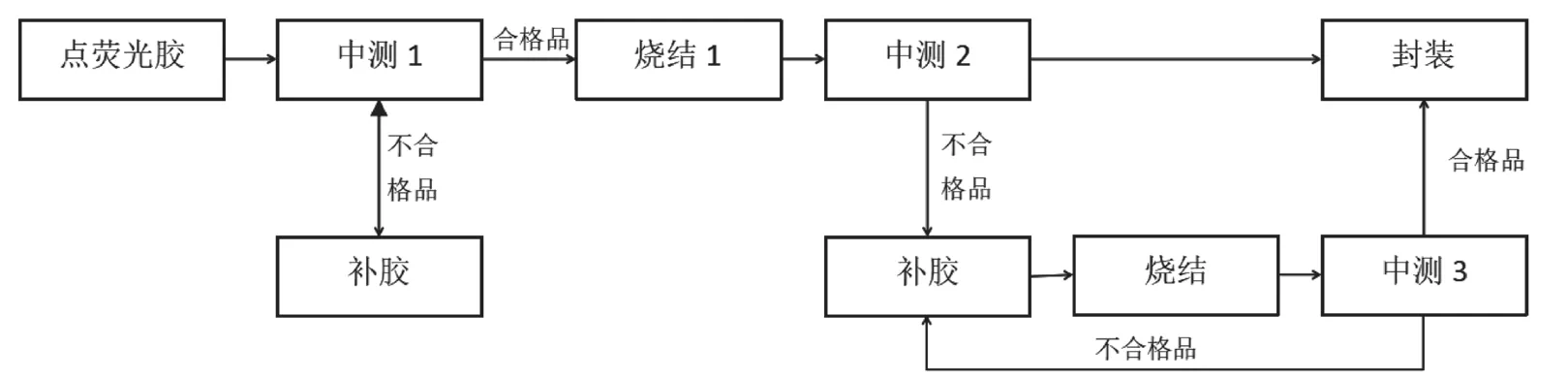

COB系列LED通常价值都比较高,为了追求成品良率,点荧光胶环节通常会要求中测监控光色,对不合格的产品及时补胶返修以确保产品最终光色符合要求,生产流程如图1所示。

图1 荧光胶点胶生产流程图

COB系列LED的荧光胶通常是将荧光粉加入A/B硅胶中混合搅拌均匀制备而成,荧光胶配比的准确性、点胶量的一致性、荧光粉分布是否均匀都会对最终成品的光色一致性造成影响。其中配比准确性一般都可通过使用精度达到0.00001g的精密分析天平确保。点胶量的一致性通过使用精密点胶机如武藏、IEI等也可得到最大限度的保障。荧光粉分布均匀与否和荧光粉的沉淀、烧结有很大的关系。自荧光胶制备搅拌好后,不管是点胶前还是点胶后,荧光粉在荧光胶中都会随着使用时长的增加有不同程度的沉降。同时烧结过程又会有不同程度的聚集、沉降变化[1]。

实际生产中,荧光胶变化在整个过程中没有较明显的规律,因此,需要反复进行中测、补胶,生产效率低下,对人员的劳动技能要求也高,但即使这样,总体成品的合格率也很难超过90%。

2 原因分析

为了提升合格率和生产效率,必须要找到荧光胶变化的规律,笔者重点对放置时间长短、荧光粉不同沉淀的烧结变化进行了验证。

2.1 放置时间对色温的影响验证

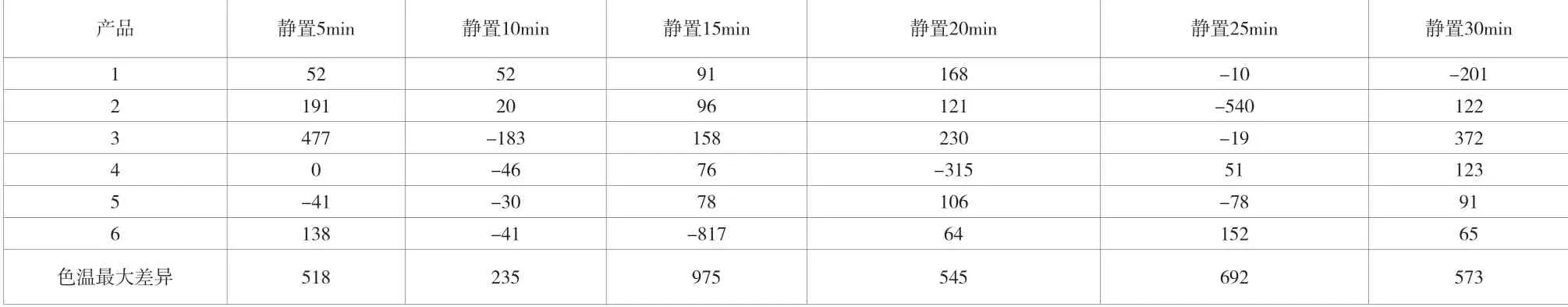

取同时点好的36pcs产品,分成6组,每组6pcs进行对比,分别静置5min、10min、15min、20min、25min、30min,对比静置后烧结前和烧结后的色温变化情况,见表1。

表1 色温随静置时间的变化(K)

从图2可见,即使是同时点胶出来的产品,静置时间一致,烧结前后色温仍有较大的差异,最大的差异有975K,最小的为235K,同时,该差异大小与静置时间长短没有线性关系,无明显的规律可循。实际生产时产品即使在同一条上,也存在先点后点的时间差异,连续生产将进一步放大这个差异,从而导致成品光色的离散性进一步被放大。

图2 色温随静置时间的变化

2.2 彻底沉淀后的烧结变化试验

在实际的批量生产过程中,点胶是一个连续的过程,短时间内的沉淀不一致必然存在,为了避免该问题,笔者提出让荧光粉在荧光胶中彻底沉淀后再送入烧结的思考,据此,设计了新的试验方案,验证彻底沉淀后烧结的变化试验如下。

取同一条支架12pcs产品,点胶后测试一次色温,静置2h待彻底沉淀后测试一次色温,烧结后测试一次色温,对比色温变化情况。验证情况见表2。

表2 彻底沉淀的烧结变化试验

彻底沉淀后,烧结色温的变化最大为+34K,最小为-304K。偏差为338K。彻底沉淀可以一定程度上降低色温的变化离散性,但是这个降低需要静置较长时间,待荧光粉彻底沉淀后才能达到,是以牺牲生产效率和产品光效得到的,同时如果算上批量点胶的胶量差异、配比差异带来的离散,最终成品的良率仍无法满足运用的要求[2]。

从上面的验证,笔者并未发现烧结前和烧结后的色温变化的规律,为了弄明白变化差异的根源,笔者继续观察了烧结过程荧光胶固化变化的过程。

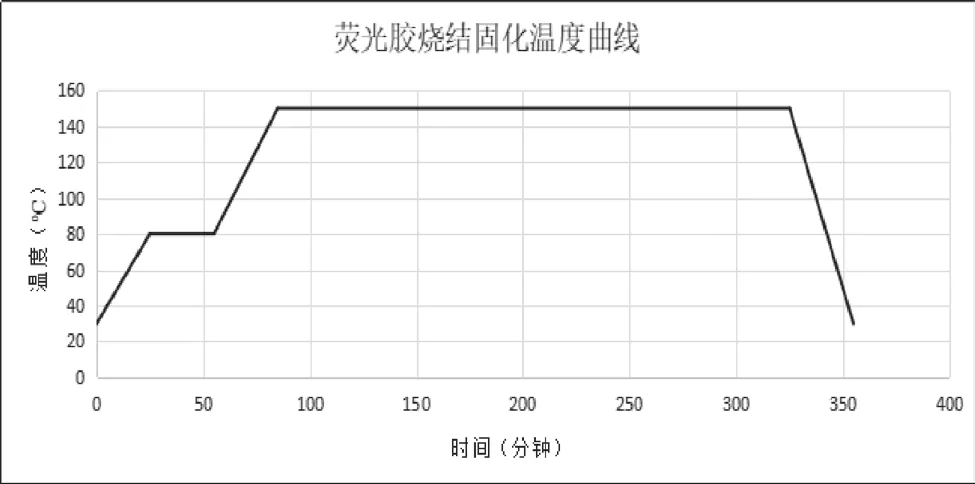

常规的荧光胶烧结一般采用升温曲线的方式进行固化,在80℃时会停留30min排除气泡。荧光胶烧结固化温度曲线如图 3 所示。

图3 荧光胶烧结固化温度曲线

将产品放置到显微镜下,模拟每个阶段的温度,观察荧光胶在该阶段变化的情况如下:1)第一阶段(升温至80℃阶段):荧光胶逐渐变稀,流动性变强,荧光粉颗粒在胶体内无规律缓慢流动。2)第二阶段(80℃停留0.5h,排泡阶段):荧光胶进一步变稀,流动性更强,荧光粉颗粒在胶体内无规律上下翻腾流动,一会后逐渐停止流动并固化。3)第三阶段(升温至150℃阶段):固化过程,无变化。4)第四阶段(150℃/4h):固化过程,无变化。5)第五阶段(降温至室温):无变化。

从上述的观察过程,我们发现烧结过程是一个非常不受控的过程,特别是80℃停留0.5h这个阶段,非常关键,如果荧光粉颗粒是翻滚到外围时被固化则芯片能有效激发的荧光粉将减少。如果正好翻滚到芯片上方,则有效激发的荧光粉将增加。实际情况往往是这2种情况都会出现,所以,每次烧结前后色温的变化就很随机[3]。

3 改善对策

从上述的研究可以看到,如果能避免烧结过程荧光粉颗粒流动不受控,那么各阶段色温的变化将有规律可循。能否缩短变稀过程,不让荧光粉颗粒在胶中无规律的流动,提前将荧光粉颗粒固定住呢?

在观察荧光胶变化的过程中,笔者注意到只要温度达到一定的程度,荧光胶的固化是非常快速的,能否缩短或者跳过第一阶段、第二阶段直接用一个高温让荧光胶快速定型呢?根据这个思路,笔者重新安排了一批产品,为了达到快速定型目的,将烘箱改为加热台,进一步设计了快速固化的验证研究如表3。

从表3可见,120℃和150℃都可以满足我们快速固化住荧光粉颗粒的要求。运用120℃快速固化的方式试生产了15pcs产品,结果可参考表4和图4。

图4 快速固化前后色温差异波动

表3 不同温度快速固化的验证

表4 快速固化前后色温差异波动

从验证的情况看,快速固化能将荧光粉第一时间固化住,避免了等待烧结过程和烘箱烧结过程的沉淀差异,色温变化的规律更加一致,烧结后几乎没有进一步的变化。

对采用快速固化的产品安排高低温循环、电耐久等可靠性试验,经验证质量完全可以满足产品品质要求。

4 改善效果

经过最终的验证,COB系列LED新增一道快速固化的工艺(120℃/min),改进后的的生产流程如图5所示。

图5 COB产品改善后生产流程

通过新增一道快速固化的工艺(120℃/min),极大的降低了烧结过程带来的色坐标漂移问题,减少了重复返修的工序,提高了生产效率。跟踪流程改善后所生产批次的产品合格率见表5。产品总体合格率从原来的80%提高到了95.04%,提高了15%之多。除了合格率得到提升外,流程的简化减少了对设备的占用,也极大地提升了生产效率,生产效率由原来的4个人一天只能生产500pcs提升到3000pcs以上。

表5 批量生产合格率

5 结语

上述实验说明,利用快速固化的方法,可以有效提升白光产品的生产效率,提高合格率,快速固化的设定参数对其提高有较大的影响,需要针对不同产品安排实验验证才能达到最优工艺。同时,采用全新的快速固化工艺可以提升其他产品的色坐标合格率,为其他产品进一步的降本增效打下基础。