建筑物用阻燃型抗爆弹性涂层的研发及其发展趋势分析*

2021-12-01甄永乾王全国程庆利于安峰

杨 珂,甄永乾,王全国,程庆利,于安峰

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

随着国家对企业安全生产和人民生命财产安全的逐步重视,炼厂、油库等具有燃爆风险的石化企业建筑物抗爆要求也逐步提升。其中,GB 50984—2014《石油化工工厂布置设计规范》规定距离蒸气云爆炸源200 m范围且爆炸荷载不低于6.9 kPa的非抗爆人员集中重要建筑物应进行抗爆改造。在此背景下,企业需针对不符合抗爆要求的建筑物进行升级改造。

国内石化企业拥有很多在役的炼厂、油库等建筑物,拆除重建的经济成本和时间成本很高,因此普遍采用抗爆材料对其进行抗爆升级改造。建筑物抗爆材料种类繁多,其中抗爆弹性涂层对提高建筑物结构的抗爆性能具有独特优势,不仅具有优异的力学性能,可减少爆炸碎片对人体造成的伤害,并且其材料成本低、施工便捷。

1 石化企业建筑物抗爆改造问题分析

石化作业区域危险化学品密集,一旦发生事故,爆炸能量巨大,往往导致生产装置周边控制室、外操室、机柜间等重要建筑物和邻近的罐区遭受严重破坏,极易造成装置附近场所内的人员伤亡。近年来国内外石化企业已经发生多起爆炸事故,造成建筑物大量损毁和人员伤亡。例如,印度石油公司斋浦尔油库因汽油泄漏造成爆炸事故,在爆炸区域产生了最大为0.1 MPa的超压,距离爆炸点2 km内的建筑物被损毁。

为提升石化作业区域建筑物的抗爆能力,抗爆涂层技术逐步得到应用。但目前仍然存在较大问题,主要体现在如下3个方面。

a) 针对性差。国内外已有一些抗爆涂层技术,主要应用于TNT爆炸的防护,一些企业将类似技术直接移植到石化企业建筑物的抗爆改造中。但是TNT爆炸超压高达兆帕级,持续时间很短,与烃类气体爆炸冲击破坏差别较大,因此该技术不适合直接应用于石化爆炸环境。

b) 抗爆性能参差不齐。目前国内评估监管机构较少,难以评定抗爆涂层的实际防护效果。

c) 阻燃性差。在一些爆炸事故中,还伴随着爆燃,如果抗爆材料不具备阻燃性能,在初次爆炸冲击中被热量所灼烧,会大大降低抗爆性能,因此想要达到优异的抗爆效果,阻燃特性是抗爆材料必不可少的重要性能。但是,抗爆涂层一般为高分子聚合物,极易燃烧,加入阻燃剂会降低材料的抗爆性能,难以满足石化抗爆的要求。

因此,开发针对石化行业烃类蒸气云爆炸特点,且具有阻燃性好、性价比高的抗爆高分子材料势在必行。

2 抗爆弹性涂层阻燃技术

高分子材料阻燃机理主要包括气相阻燃和凝相阻燃。其中,气相阻燃为阻燃材料受热燃烧时释放出阻燃气体,从而隔绝空气与燃烧物的接触,使燃烧链式反应中断;凝相阻燃为阻燃材料燃烧时在其表面生成多孔炭层,该层结构不易燃烧,且具有阻隔空气的作用,致使燃烧链式反应自动中断。根据阻燃剂组成不同,高分子材料的阻燃剂主要分为卤系阻燃剂、磷系阻燃剂、无机阻燃剂和复合阻燃剂等几大类,下面对这几种阻燃剂进行简要介绍。

2.1 卤系阻燃剂

卤系阻燃剂由于其较低的成本和高阻燃效率是工业中应用最为广泛的阻燃剂,例如多溴联苯、六溴环十二烷、四溴双酚A和多溴联苯醚等。卤系阻燃剂中的卤族元素在高温下可以裂解出卤素自由基,能捕捉燃烧过程中的氢氧等活泼自由基,从而抑制燃烧过程,所以卤系阻燃剂的阻燃效率较高。但是卤系阻燃剂燃烧时会产生有毒含卤烟气,并且小分子卤系阻燃剂可能会在人体内富集,影响人类健康。因此,现在卤系阻燃剂的应用受到很大的限制。

2.2 磷系阻燃剂

磷系阻燃剂具有较高的阻燃效率和较低的生态环境污染性,并且燃烧产物毒性低,是一种理想的卤系阻燃剂的替代品,例如甲基膦酸二甲酯、磷酸三(1-氯-2-丙基)酯、聚磷酸铵等。磷系阻燃剂在燃烧过程中会在凝聚相中氧化生成稳定的磷酸盐,在高分子材料表面形成致密的保护性碳层,抑制燃烧进行。

Heinen采用磷酸化的大豆油多元醇作为磷系阻燃剂,与蓖麻油、甘油、乙二醇和MDI混合,制备阻燃聚氨酯材料,材料氧指数由18.7%上升至21.8%。Thirumal研究了磷酸三聚氰胺和氰酸三聚氰胺作为阻燃剂,对聚氨酯材料阻燃性能的影响,结果发现磷酸三聚氰胺改性的聚氨酯具有更好的阻燃性能,当磷酸三聚氰胺添加量为25%时,材料的热释放峰值下降了43%,点燃时间延长了3 s。

翟秋子采用FR-V6、TCPP、FR-530 3种磷酸酯阻燃剂对聚脲材料进行阻燃改性研究,研究结果表明当3种阻燃剂的加入量达到5%时,聚脲阻燃等级均可达到V0标准,而且FR-V6阻燃剂添加量达到7%左右时,聚脲的氧指数就可升至27%,达到难燃材料标准。吴文文通过在聚脲A组分中加入工业化的磷系阻燃剂,在B组分中加入氮系阻燃剂,制备了阻燃聚脲材料。这种阻燃聚脲与普通聚脲相比,极限氧指数从18%提高至28%,而且其材料力学性能下降幅度很小。

2.3 无机阻燃剂

无机阻燃剂包括氢氧化铝、三氧化二锑、硼酸锌和膨胀石墨等。氢氧化铝等无机阻燃剂主要是在材料燃烧过程中通过分解吸热、释放水分和物理隔离等方式,中断热交换,达到材料阻燃的效果。

Pinto研究了氢氧化铝对聚氨酯材料阻燃性能的影响。结果表明,氢氧化铝可改善材料的阻燃性能,材料氧指数上升,但是氢氧化铝阻燃剂不能提升材料的熔滴性能,当氢氧化铝达到70~80份时,材料阻燃等级也是V2级。膨胀石墨以致密的碳层作为物理隔离层,保护碳层下的聚合物,隔离热量和质量传递。Modesti研究了膨胀石墨对聚氨酯材料阻燃性能的影响。研究发现,添加25%膨胀石墨后的聚氨酯材料的氧指数提高至28%,燃烧热释放峰值下降了67%。Hong采用磷酸和硅烷改性膨胀石墨稀,提高了膨胀石墨稀的膨胀系数,在丙烯腈-丁二烯-苯乙烯中加入30份磷酸和硅烷改性膨胀石墨稀,材料的氧指数提升至28%,燃烧等级达到V1级。

2.4 复合阻燃剂

为了获得高阻燃的聚合物材料,很多聚合物材料阻燃体系是由多种阻燃剂相互搭配,组成复合阻燃剂,利用不同种阻燃剂间的协同阻燃效应,提升阻燃效率。

Zheng采用十八烷基双羟乙基甲基氯化铵改性蒙脱土与聚磷酸铵和磷酸三苯酯含磷阻燃剂组成复合阻燃剂,研究了这种阻燃剂对聚氨酯材料阻燃性能的影响。改性蒙脱土与磷系阻燃体系产生优异的协同阻燃效应,在聚合物表面生成稳定密实的残碳层,材料燃烧热释放速度降低了34%,烟生成量降低了28%。与之相似,Modesti也研究了层状硅酸盐和聚磷酸铵对聚氨酯的协同阻燃性能。结果表明,层状硅酸盐和聚磷酸铵复合阻燃体系对材料燃烧热释放速率峰值和总热释放影响较小,但是层状硅酸盐可以提高碳层的致密性,通过物理效应在材料表面形成致密的碳层屏障,有效地减缓可燃物挥发和氧气的扩散。

Yuan研究了二(4-羟丁基)苯基磷酸酯、羟基化三聚氰胺和膨胀石墨组成的复合阻燃剂对聚氨酯的协同阻燃效果。结果显示当膨胀石墨的含量为15%,二(4-羟丁基)苯基磷酸酯和羟基化三聚氰胺的比例是1∶1时,聚氨酯材料的氧指数从20%上升至33.5%,说明这种复合阻燃剂具有很好的协同阻燃效果。

钱小东采用9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO),通过溶胶凝胶法修饰石墨烯,得到磷酸脂改性石墨烯有机无机杂化粒子,研究了磷酸脂改性石墨烯对聚脲复合材料的热稳定性和火安全性。结果表明5%的磷酸脂改性石墨烯添加量的热释放峰值降低了19%,这说明了层状材料和磷酸酯阻燃剂的结合对材料阻燃具有高效性。

综上所述,目前工业阻燃剂种类繁多,但是因为树脂基体体系的不同,对阻燃剂的性能要求有很大区别,阻燃抗爆弹性涂层的阻燃剂尽可能达到以下性能要求。

a) 阻燃剂应具有显著的阻燃效果,材料燃烧时尽量无有毒和侵蚀性的气体产生,并且阻燃剂与基材相容性好,长时间无迁移和渗出的现象,不会随时间降低阻燃效果。

b) 阻燃剂应具有较好的化学稳定性,不破坏材料原组分的化学反应,同时也不会引发其他副反应,影响材料性能。

c) 阻燃剂应具有较低黏度或较好的分散性,防止材料体系黏度过大或者阻燃剂分散不均匀,影响材料阻燃效果。

d) 阻燃剂尽量是无毒或者低毒性,减少阻燃剂对人体或者环境的危害。

3 新型阻燃抗爆弹性涂层的研发

对于抗爆弹性涂层材料来说,阻燃剂的加入一般都会降低其力学性能,在满足抗爆性能的前提下,为了提高涂层材料的阻燃性能,中石化安全工程研究院有限公司采用自制的磷酸酯磷系阻燃剂,开发了一种新型阻燃抗爆弹性涂层材料。这种磷酸酯阻燃剂通过在分子结构中引入阻燃元素以及芳杂环结构的方法提高材料的阻燃性能,并且可以参与聚合反应,通过化学键直接与聚合物基体分子链相连。与传统阻燃剂相比,这种磷酸酯阻燃剂可以明显改善抗爆材料的物理机械性能,且不会发生迁移,稳定性好。这种新型阻燃抗爆弹性涂层材料的静态力学性能测试拉伸强度可达到27 MPa,断裂伸长率可达到320%。阻燃抗爆弹性涂层材料燃烧测试如表1所示。

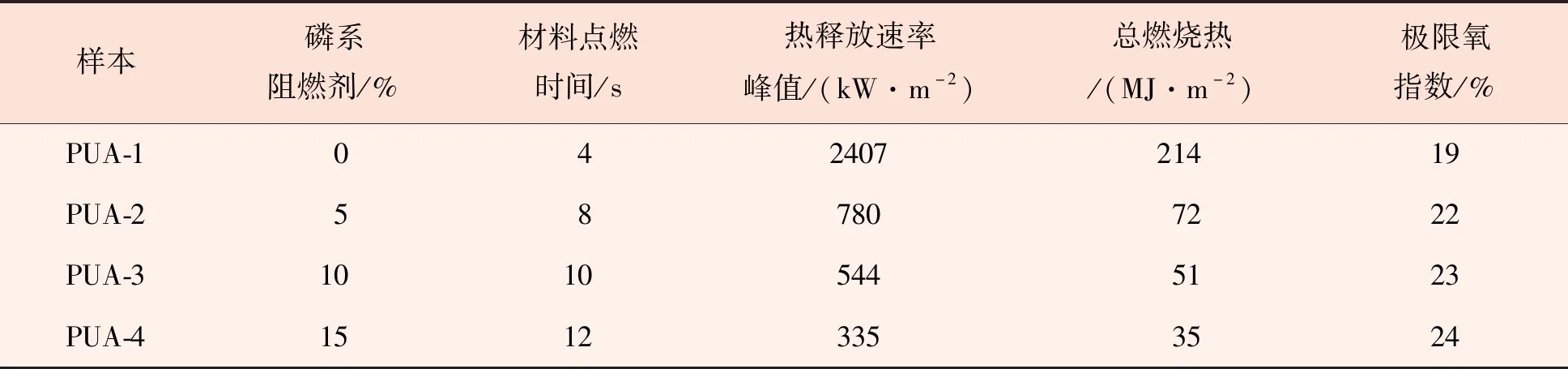

表1 阻燃抗爆弹性涂层材料燃烧测试

采用锥形量热仪和氧指数法,研究了不同阻燃剂含量对阻燃抗爆弹性涂层材料燃烧性能的影响。随着材料中磷系阻燃剂含量的逐渐增加,材料的点燃时间从4 s逐渐增加至12 s,而且材料的热释放速率峰值和总燃烧热都降低了大约80%,此外,材料的燃烧氧指数也逐渐增加。根据GB 8624—2012《建筑材料及制品燃烧性能等级》测试,材料可以达到阻燃B2级。实验结果说明,这种磷系阻燃剂可以很好地提升抗爆弹性涂层的阻燃性能,使其保持良好力学性能的同时,阻燃性能达到石化企业防火的需求。

凭借阻燃抗爆弹性涂层材料的阻燃特性,其在遇到明火一段时间内并不燃烧,因此在爆燃的情况下,材料在短时间内接触明火仍然保持自身完整性,大大提升了抗爆材料的可应用性。

4 石化企业建筑物抗爆改造发展趋势分析

随着国家对化工企业安全的逐步重视,化工企业安全标准提升,导致很多石化企业的中控室、化验室等建筑物不符合安全规范。目前虽然采用抗爆涂层对建筑物进行改造满足了抗爆要求,但也带来了涂层易燃、失效等缺陷。鉴于当前存在的各种问题,石化企业建筑物抗爆改造技术升级换代势在必行,笔者认为未来会从如下3个方面进行完善。

a) 风险评估模型。目前国内石化企业建筑物抗爆设计标准多采用固定载荷的爆炸超压和作用时间来确定,未考虑企业实际的装置规模大小、平面布局、物料特性、工艺操作条件和安全控制水平,应综合考虑不同装置不同工艺的爆炸特性,根据爆炸特点确定综合抗爆改造方案。

b) 抗爆设防值评估技术。建筑物抗爆改造应基于不同事故场景后果和事故频率评估结果,建立基于风险的人员集中场所设防值确定方法、建筑物结构安全性评估技术和抗爆能力提升改造施工技术,从而形成基于抗爆涂层的既有建筑物抗爆改造定量化解决方案。

c) 抗爆涂层的阻燃性、抗静电性、耐腐蚀和环保性。石化企业属易燃易爆场所,对材料的阻燃抗静电有严格的要求。随着抗爆改造技术的逐步革新和完善,抗爆涂层应不仅具备抗爆性能,且应能满足符合石化作业特点的其他相关要求。

5 结语

随着国家对石化企业建筑物抗爆要求的提升,抗爆弹性涂层已经广泛应用于既有建筑物抗爆升级改造中,为国内石化企业提供了一种全新的解决方案。随着抗爆涂层技术的逐步提升,阻燃抗爆弹性涂层是未来的发展趋势,有利于提升石化行业、危险化学品行业等既有建筑物的整体安全防护水平。