苯乙烯聚合紧急泄放动态模拟与工程优化

2021-12-01张建华蹇江海马立国

耿 强,张建华,蹇江海,马立国

(中国石化工程建设有限公司,北京 100101)

0 前言

由于苯乙烯具有易聚合放热的特性,系统温度升高时(如火灾),苯乙烯通过热引发形成自由基,自发产生聚合放热反应,若无法控制(如阻聚剂不足),严重时会引起飞温,造成安全危害。研究工业生产中苯乙烯聚合过程对装置的操作条件、安全泄放系统设置都有重要意义。由于该过程是一个复杂的动态过程,通过传统的经验公式无法确定体系的动态泄放量。动态模拟DYNSIM软件能够实现过程控制-联锁设置和迭代求解功能,较为准确地模拟苯乙烯的聚合紧急泄放动态,为工业安全措施的设置-泄放系统管网的计算和联锁响应时间等提供理论指导。

1 苯乙烯紧急泄放理论基础

1.1 苯乙烯紧急泄放模型

苯乙烯聚合特性为在一定温度下,尤其当温度大于120 ℃时,苯乙烯通过热引发聚合,双键打开,在不需要任何诱导剂的情况下就能够形成自由基,自发产生聚合放热反应。外界因素能够加速苯乙烯的聚合程度,在实际工业生产中,火灾是引起温度升高导致苯乙烯自聚飞温泄放的主要原因。

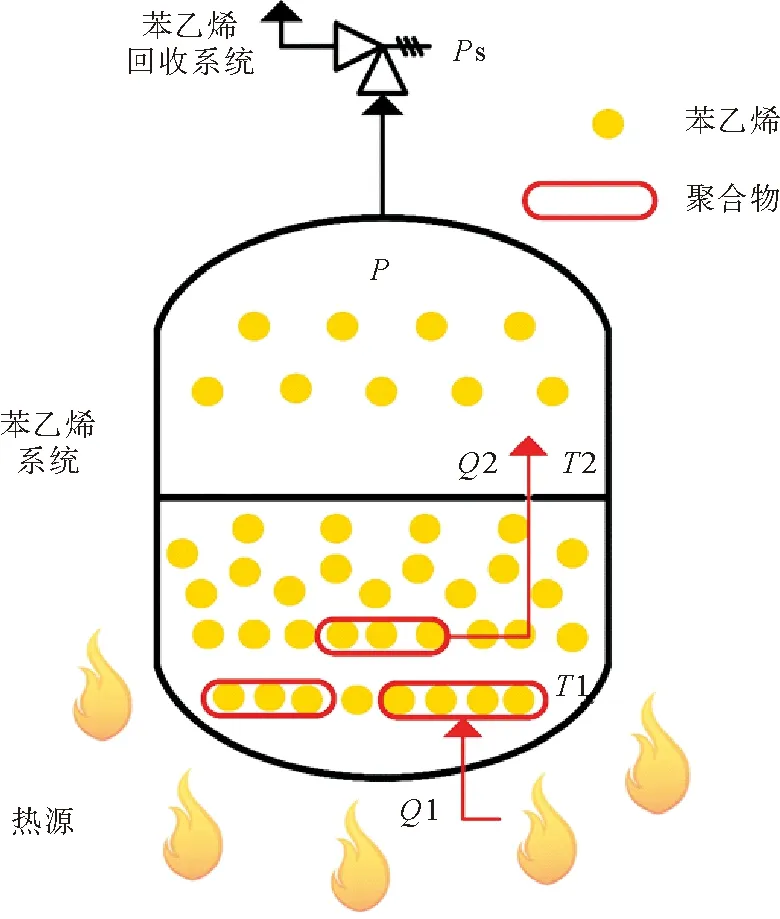

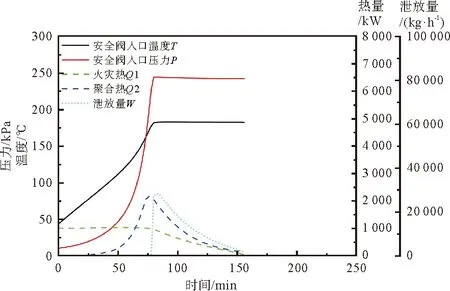

图1模拟了苯乙烯紧急泄放过程,其中Q

1代表外界热源(如火灾)热量、Q

2代表聚合热、T

1代表聚合温度、T

2代表气化温度。系统受外界热源加热升温后,达到苯乙烯热自聚温度发生热聚合效应,聚合热和外界热源共同作用将系统内的苯乙烯介质加热并气化,当苯乙烯蒸气的压力P

达到安全阀开启压力P

s时,安全阀动作泄放以保证系统的安全性。

图1 苯乙烯泄放过程模型

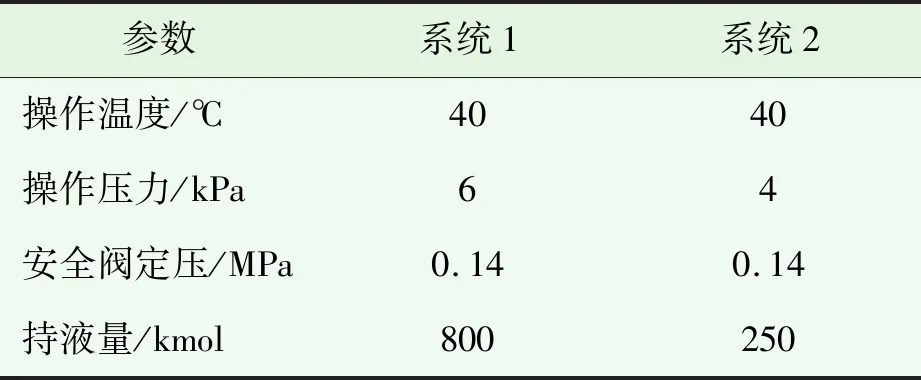

火灾引发的温度升高是导致苯乙烯发生聚合反应释放大量热量从而致使安全阀泄放的重要原因,根据API521—2014,火灾的影响范围为230~460 m,以某乙苯丙烯共氧化法副产苯乙烯装置为例,以20 m直径圆形区域在装置布置图上划定火灾影响范围,如表1所示,火灾影响范围内共2个系统,每个系统通过一组安全阀紧急泄压,以系统1为例进行计算分析。

表1 苯乙烯两系统参数信息对照

1.2 苯乙烯紧急泄放经验计算

苯乙烯聚合过程属于调和型反应,反应器内装有易挥发的液体,且在反应过程中无气体生成,在泄放过程中反应器内液体发生气化或闪蒸,从而通过气化热的形式将热量移出,达到控制温度的目的。对于调合型反应的紧急泄放可采用Leung法计算泄放量,按公式(1)计算反应聚合紧急泄放量,为后续验证动态模拟的合理性提供对比依据。

(1)

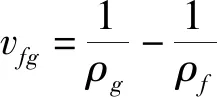

(2)

式中:W

——泄放量,kg/s;m

——反应物料质量,kg;q

——单位质量的反应物放热速率,J/(kg·s);V

——反应器的体积,m;ΔH

——液体的气化潜热,J/kg;V

——闪蒸液体比容的变化,m/kg;C

——液体的定容比热容,J/(kg·K);ΔT

——与超压有关的温度增量,K;ρ

——气体密度,kg/m;ρ

——液体密度,kg/m。1.3 苯乙烯紧急泄放系统动态模型

根据上述情况,可将系统简化为容器以方便计算,建立苯乙烯紧急泄放系统动态模拟模型,如图2所示,该系统达到表1所示稳态条件后,通过两股虚拟热物流模拟火灾热量Q

1与聚合反应热Q

2。当模拟达到稳态时,通过编程实现火灾热量输入(设置火灾触发按钮,0为无工况,1为火灾触发),同样当温度达到聚合初始温度80 ℃时苯乙烯聚合热输入。为计算最大泄放工况,达到苯乙烯聚合温度后系统前后切断阀关闭,以绝热系统处理。安全阀有足够通量,泄放时不造成系统憋压。

图2 苯乙烯泄放系统动态模拟流程

火灾热量根据API521—2014选取,其中F

值根据防火保温要求设定。Q

1=C

1×F

×A

082(3)

式中:Q

1——火灾热量,W;C

1——系数,常数(43200);F

——环境因子,常数(系统无任何防火保温措施时F

值为1,采用防火保温材料时F

值为0.15);A

——受热湿表面积,m。由于该系统默认计算步长为0.25 s,因此可将循环迭代求取聚合热Q

2的计算在DYSIM中进行顺序编程,如图3所示。通过软件计算步长读取系统V的反应温度T

,根据温度与初始转化率的关系求取转化率,然后软件读取系统V的实时持液量MT

,最终计算得到聚合热Q

2。其中苯乙烯摩尔聚合热H

为69.9 kJ/mol,聚合初始持液量为800 kmol。

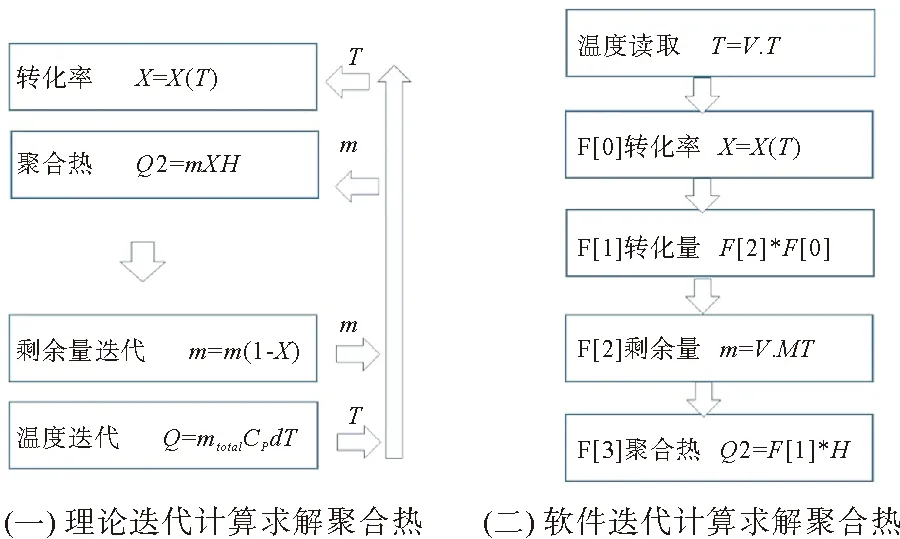

图3 苯乙烯聚合热求解原理

转化率X

与聚合温度T

的实验数据已有研究,拟合得到公式4用于动态模拟:X

=1.

547×10T

-0.

0005T

+0.

0629T

-3.

5799T

+77.

283(4)

图3中,m

指反应物料摩尔量;m

指反应器内总物质摩尔量;C

指比热容;Q

指聚合热;Q

指反应器介质吸收热。2 计算分析及工程优化

2.1 经验公式与动态模拟泄放量对比性分析

通过经验公式计算单纯苯乙烯聚合热源引起的泄放量,动态模拟中则仅模拟输入聚合热源引起的泄放量(初始时间对应的物流温度为起始聚合温度80 ℃),如图4所示,单纯苯乙烯聚合热导致泄放需要长时间积累,泄放量为60 t/h。

图4 苯乙烯聚合热引发泄放动态系统

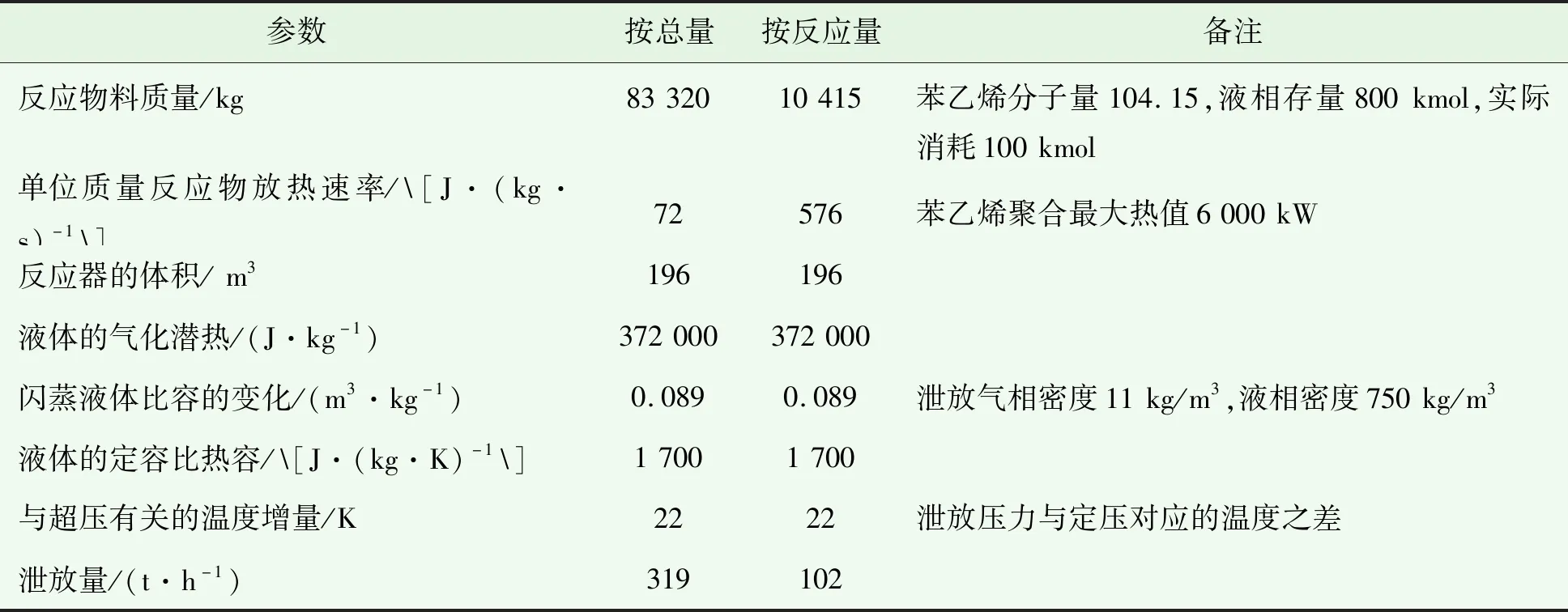

以经验公式计算苯乙烯聚合反应放热飞温导致的安全阀泄放量为基准,相关计算参数如表2所示。根据公式1,2得到苯乙烯聚合反应泄放量,由于在泄放前只有部分苯乙烯分解放热,因此按照总量和实际反应物料量进行了2种计算对比。结果表明,根据Leung法计算得到的泄放量与动态模拟计算得到的泄放量相比留有一定余量,说明经验公式无法判断系统泄放时真实反映的物料量,动态模拟能够更加合理,更加精确描述泄放过程和泄放量。

表2 反应泄放量计算结果

2.2 紧急泄放动态过程分析结果

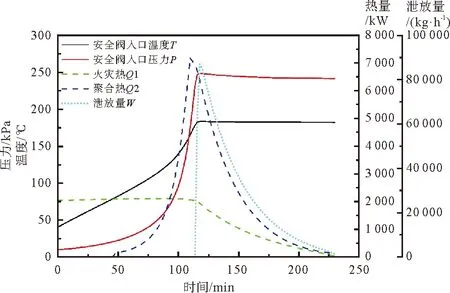

根据上述理论模型建立的动态模拟计算结果如图5所示,紧急泄放过程分为火灾引发阶段,反应聚合阶段和泄放阶段。火灾引发阶段,系统在外界火源作用下温度上升,当温度达到80 ℃时,苯乙烯聚合放热与外界火源同时向体系提供热量,当温度达到120 ℃后聚合热呈现快速增长的趋势,并在182 ℃达到泄放温度后维持温度稳定,此时安全阀达到定压0.14 MPa起跳,系统内苯乙烯介质迅速泄放。

图5 苯乙烯紧急泄放动态系统(液位2.5 m)

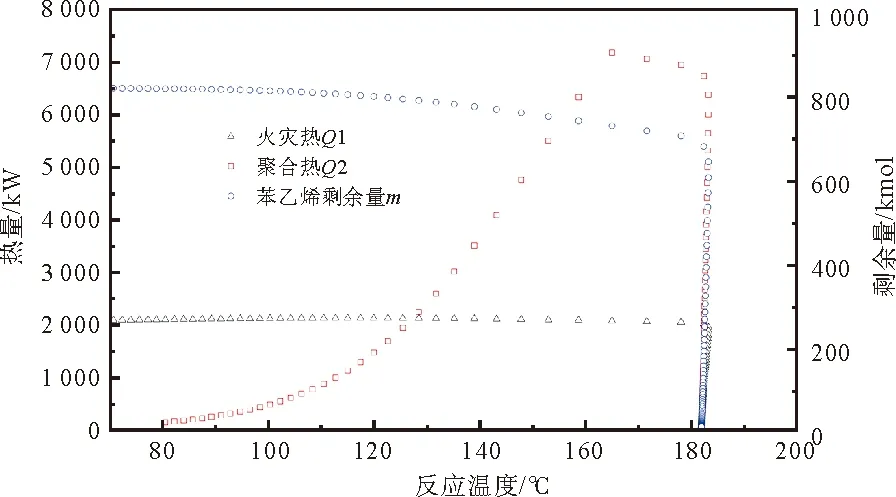

图6从温度变化角度分析了苯乙烯剩余量与火灾和聚合热负荷之间的关系,温度小于80 ℃时,系统为火灾提供热源,系统内苯乙烯存量维持在800 kmol。当温度超过80 ℃,苯乙烯开始聚合,由于低温条件下苯乙烯的聚合速率较低,因此苯乙烯存量降低非常缓慢,当温度达到120 ℃时苯乙烯快速聚合,存量明显降低,同时聚合热也明显上升。温度达到165 ℃后苯乙烯存量降低,转化率维持稳定,导致聚合热有所下降。当温度达到182 ℃时,安全阀动作泄放,苯乙烯存量迅速降低,伴随着火灾和聚合热迅速降低。

图6 苯乙烯泄放温度变化过程分析

2.3 防火保温的影响

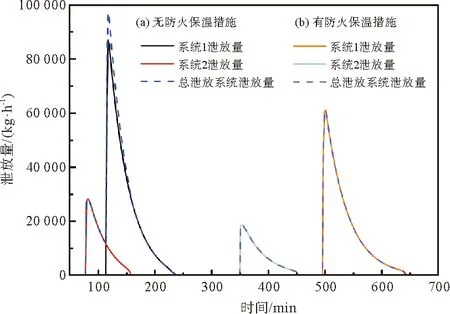

利用动态模拟软件计算采用防火保温措施系统的泄放信息,计算结果如图7所示,体系温度由40 ℃增加到80 ℃未采取防火保温措施需要50 min,采取防火保温措施需要300 min。采用防火保温时系统安全阀的泄放量显著降低,从85 t/h降低至60 t/h。与未采取防火保温相比,防火保温措施能够有效延长达到苯乙烯快速聚合的引发时间,为生产人员判断系统温度升高采取措施提供了充足时间。如表3所示,采取防火保温措施能够减少安全阀泄放量,减少安全阀设置数量和分支管网尺寸,保障安全同时节省投资。

图7 防火保温后苯乙烯紧急泄放动态系统

表3 防火保温对安全阀及分支管尺寸影响

2.4 持液量的影响

图8反映了系统液位减少至1 m后苯乙烯紧急泄放过程(初始液位2.5 m),如图可知火灾热和聚合热均有所降低,导致苯乙烯泄放量降低,但紧急泄放开始的时间缩短。说明减少持液量能够有效降低泄放量,但由于存液量降低,系统内苯乙烯温度升高速率增大,泄放开始的时间缩短不利于安全控制。

图8 减少持液量后苯乙烯紧急泄放动态系统

2.5 泄放总管优化

利用动态模拟软件对两个系统分别计算得到泄放量随时间的变化曲线,进而优化该火灾区域有效泄放总量,合理计算泄放管网尺寸。如图9所示,系统1和系统2泄放存在时间差,这是由于受火灾影响下,系统2润湿面积/持液量较大,单位介质受到的热量高,因此系统2温度首先达到聚合温度,继而率先发生泄放。无防火保温措施的系统1单独泄放量为85 t/h,系统2为29 t/h,两者动态叠加最高值为98 t/h,经过动态叠加泄放优化后,苯乙烯紧急泄放总管能够减少10%的设计量。设有防火保温措施的2个系统泄放时间没有重叠,因此泄放总管可按照系统1泄放量60 t/h设置,能够减少25%的设计量,以此数据计算总管尺寸达到节省资源的目的。

图9 苯乙烯紧急泄放量动态系统

3 结论

构建了苯乙烯聚合反应紧急泄放的理论模型,并与已有经验公式对比,体现了动态模拟的合理性与精确描述泄放过程的优势;通过动态模拟软件DYNSIM模拟火灾和聚合反应飞温对苯乙烯系统泄放的影响,并考察了防火保温及持液量的影响,结果表明:防火保温措施能够降低苯乙烯聚合风险,减少安全阀泄放量的作用;降低持液量无法有效降低聚合飞温时间但能够降低安全阀泄放量。对于火灾引发的区域装置苯乙烯泄放,通过动态模拟有效降低总体泄放量,合理构建优化安全泄放管网,提高工业生产经济性。